Изобретение относится к термической обработке стали и может быть использовано в черной металлургии при изготовлении прутков.

Цель изобретения - улучшение качества путем регулирования структуры и механических свойств по сечению заготовки.

Сущность изобретения заключается в том, что согласно способу термической обработки, включающему нагрев заготовки выше температуры начала поли- превращений и ускоренное охлаждение ее поверхности, поверхность охлаждают одновременно с ее нагревом по сечению и продолжают охлаждение после прекращения нагрева, выдерживая в течение всего процесса обработки температуру поверхностных слоев ниже температуры начала полиморфных превра- щеиий.

Процесс термообработки включает два этапа; нагрев-охлаждение и последующее охлаждение при прекращении нагрева, На первом этапе при проведе- ниь наг рева-охлаждения происходит нагрев по сечению заготовки и ее поверхностное охлаж,дение, Нагрев проводят до разогрева серцевикных слоев заготовки выше температуры начала полиморфных превращений, при этом охлаждение осуществляют таким образом, чтобы поверхностный слой не разогрелся выше температуры начала полиморфных превращений. При проведении первого этапа термообработки структура поверхностных слоев остается без изменений, а глубинные слон претерпевают полиморфные превращения , при этом в поверхностиых слоях наводится больщой температурный градиент, зависящий от соотношения скоростей нагрева и охлаждения тепловой массивел

(Х САд СО

ности и свойств материала. На втором этапе при прекращении нагрева н про- должеш1и его ускоренного охлаждения происходит закалка глубинных слоев, при этом структура поверхностных слоев не претерпевает структурных превращений. Таким образом, предлагаемый способ позволяет получать изделия с высокими прочностными свойствами внут- ренних слоев при сохранении пластических свойств поверхностных слоев. Размеры незакаленной и закаленной зон зависят от величины температурного градиента, возникающего при про- ведении первого этапа термообработки соотношения скоростей охлаждения поверхностных и глубинных слоев заготовки и критической скорости охлаждения. Если обеспечивают скорость ох- лаждения сердцевины больше критической скорости охлаждения, то получают изделие, закаленное по всему сечению, за исключением поверхностных слоев, Если скорость охлаждения сердцевины меньше критической скорости охлаждения, то получают изделие, закаленное в промежуточном слое при сохранении исходной структуры в поверхностных и сердцевинных слоях,

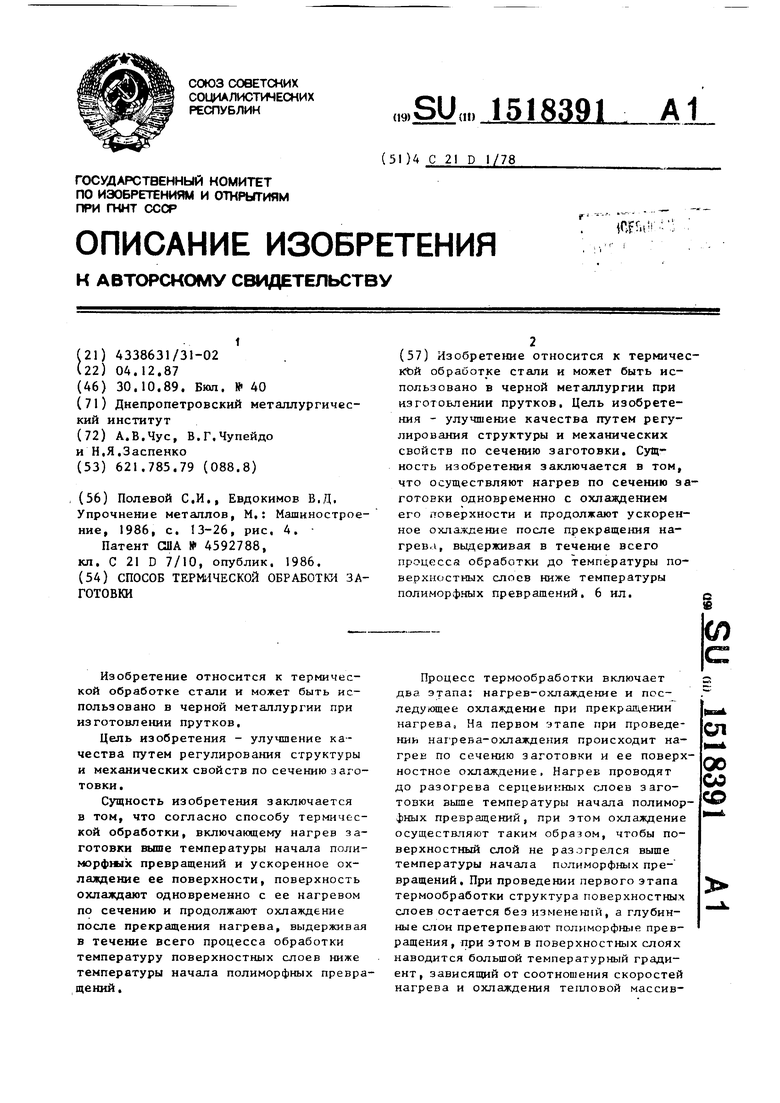

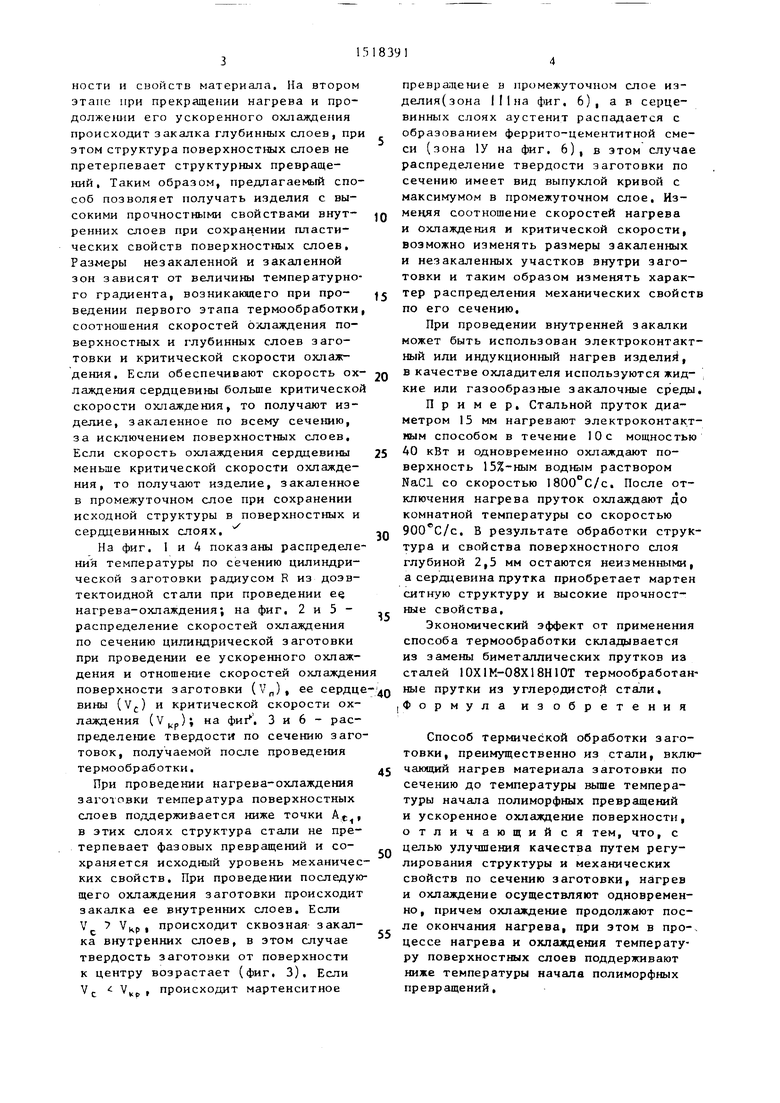

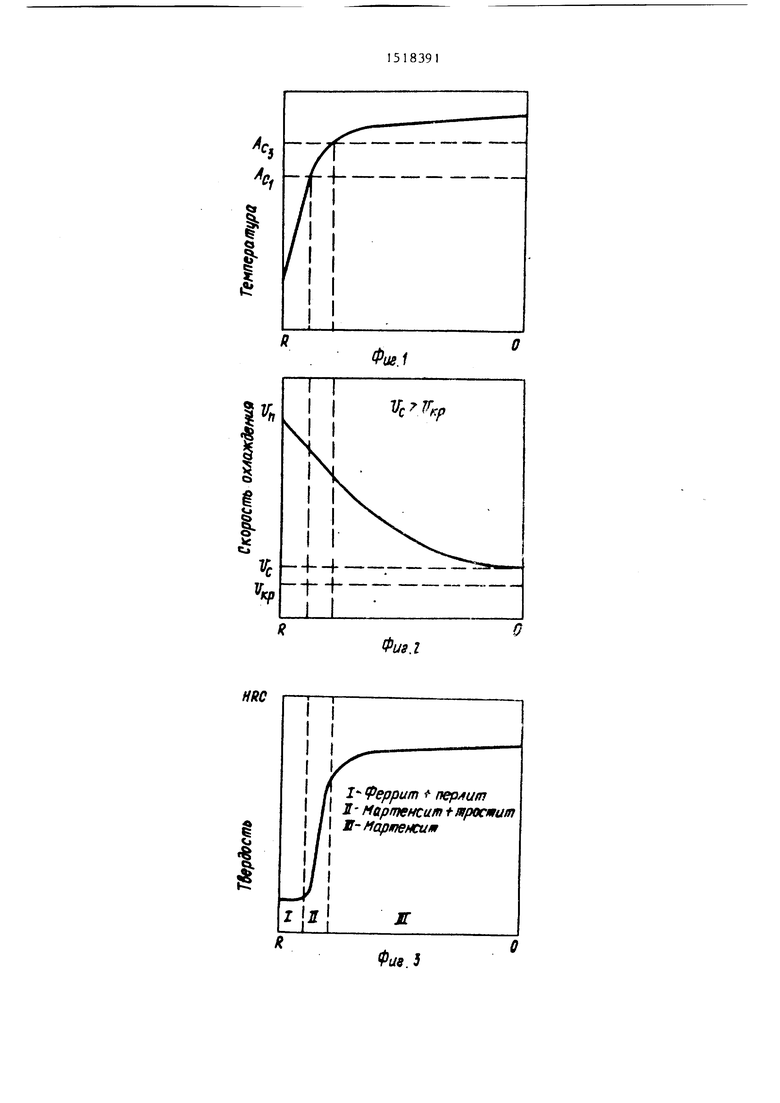

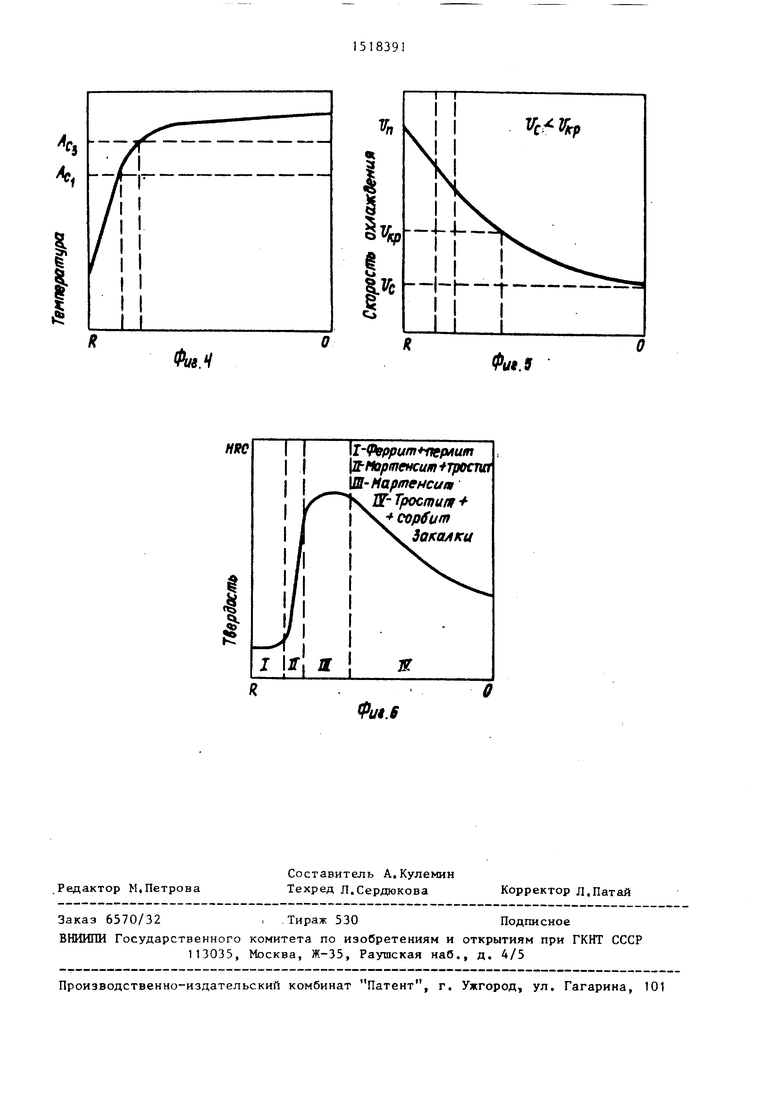

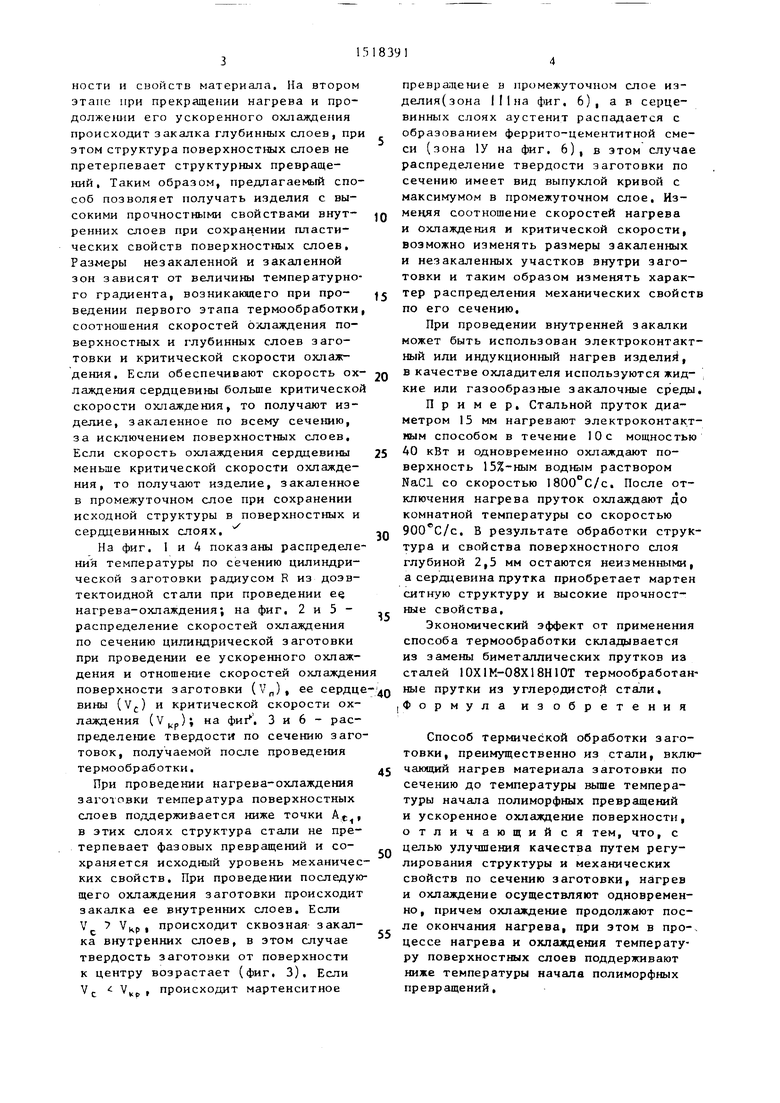

На фиг. I и 4 показаны распределения температуры по сечению цилиндрической заготовки радиусом R из доэв- тектоидной стали при проведении ее нагрева-охлаждения; на фиг, 2 и 5 - распределение скоростей охлаждения по сечению цилиндрической заготовки при проведении ее ускоренного охлаждения и отношение скоростей охлажден поверхности заготовки (V), ее сердц вины (Vj.) и критической скорости охлаждения (V ); на , 3 и 6 - распределение твердости по сечению заготовок, получаемой после проведения термообработки.

При проведении нагрева-охлаждения загоювки температура поверхностных слоев поддерживается ниже точки Aj, в этих слоях структура стали не претерпевает фазовых превращений и сохраняется исходный уровень механических свойств. При проведении последующего охлаждения заготовки происходит закалка ее внутренних слоев. Если V VKP , происходит сквозная закалка внутренних слоев, в этом случае твердость заготовки от поверхности к центру возрастает (фиг, 3), Если с кр t происходит мартенситное

0 5

0

преврат;ение н промежуточном слое из- делия(зона III на фиг, 6), а в серце- винных слоях аустенит распадается с образованием феррито-цементитной смеси (зона 1У на фиг. 6), в зтом случае распределение твердости заготовки по сечению имеет вид выпуклой кривой с максимумом в промежуточном слое. Изменяя соотношение скоростей нагрева и Охлаждения и критической скорости, возможно изменять размеры закаленных и незакаленных участков внутри заготовки и таким образом изменять характер распределения механических свойств по его сечению.

При проведении внутренней закалки может быть использован электроконтактный или индукционный нагрев изделий, в качестве охладителя используются жидкие или газообразные закалочные среды.

Пример, Стальной пруток диаметром 15 мм нагревают электроконтактным способом в течение 10с мощностью 40 кВт и одновременно охлаждают поверхность 15%-ным водным раствором NaCl со скоростью 1800°С/с, После отключения нагрева пруток охлаждают до комнатной температуры со скоростью , В результате обработки структура и свойства поверхностного слоя глубиной 2,5 мм остаются неизменными, а сердцевина прутка приобретает мартен ситную структуру и высокие прочностные свойства.

Экономический эффект от применения способа термообработки складывается из замены биметаллических прутков из сталей 10Х1К-08Х18Н10Т термообработан- ные прутки из углеродистой стали, |Формула изобретения

Способ термической обработки заготовки, преимущественно из стали, включающий нагрев материала заготовки по сечению до температуры вьппе температуры начала полиморфных превращений и ускоренное охлаждение поверхности, отличающийся тем, что, с целью улучшения качества путем регулирования структуры и механических свойств по сечению заготовки, нагрев и охлаждение осуществляют одновременно, причем охлаждение продолжают после окончания нагрева, при этом в про-, цессе нагрева и охлаждения температуру поверхностных слоев поддерживают ниже температуры начала полиморфных превращений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки прутковой арматурной стали | 1971 |

|

SU586842A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| Способ печного отпуска поверхностно-заколенной детали | 1988 |

|

SU1740442A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

Изобретение относится к области термической обработки стали и может быть использовано в черной металлургии при изготовлении прутков. Цель изобретения - улучшение качества путем регулирования структуры и механических свойств по сечению заготовки. Сущность изобретения заключается в том, что осуществляют нагрев по сечению заготовки одновременно с охлаждением его поверхности и продолжают ускоренное охлаждение после прекращения нагрева, выдерживая в течении всего процесса обработки до температуры поверхностных слоев ниже температуры полиморфных превращений. 6 ил.

1 I

.J5

V,

IT.

кр

икс

I

J- Феррит перлит Jf Мор теме и т -t-ярости т I И-Мар1пенсия1

УС кр

Фи8.5

i --/-

I I I I

I

I

I

Jl.jr« лг

v.

п

,

я

iisp

Фм.9

l- ftpum- iiefuum Мартенсит тpoc7ш Ш-Нартеисия Ж- Тростипг сорбит Закалка

М.6

о

| Полевой С.И., Евдокимов В,Д | |||

| Упрочнение металлов, М.: Машиностроение, 1986, с | |||

| Насос | 1917 |

|

SU13A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1989-10-30—Публикация

1987-12-04—Подача