Изобретение относится к металлургии, в частности к химико-термической обработке железа и сплавов на его основе, и может быть применено во всех отраслях народного хозяйства, занимающихся проектированием, производством и ремонтом электротехнических изделий, а также деталей механизмов и узлов современной техники, где требуется повьшгение коррозионной стой кости и износостойкости.

Цель изобретения - повьш1ение магнитных свойств и снижение продолжительности процесса.

Температура металлизации выбрана с учетом металлургической наследственности металла и с учетом того, что аустенитные зерна растут только при нагреве. Поэтому максимальная температура металлизации в аустенитном состоянии металла и его наследственная зернистость определяют окончательный размер зерна.

СЛ

оо

(Ь

Пример i. Диффузионная метал- лизация хромом образцов из стали 20895 тороидального типа (D 40 мм; d JH 32 мм, h 4 мм) производится в порошковой смеси следующего состава, мас.%: электролитический хром 40; йодистый аммоний 1; окись алюминия 59.

Смесь готовят в указанных пропорциях, тщательно перемешивают и засыпают в контейнер, устанавливают крьпи- ку и засыпают плавкий затвор.

Контейнер устанавливают в печь при , нагревают до 1050°С со скорос:- тью и выдерживают 3 ч. Скорость охлаждения контейнера с изотер- |мы процесса произвольная. I После остывания до комнатной температуры койтейнер открывают, .смесь ссыпают и просеивают.

Затем в контейнер укладывают детали, пересыпанные приготовленной cмecьюj закрывают крьппку и засыпают плавкий затвор.

Контейнер устанавливают в печь при и нагрев до изотермы процесса производят со скоростью .

20

ч охлаждение производят ступенчато;

%о,

25

30

После вьщержки при 1200 С в течение

Способ термической обработки, преимущественно железа и его сплавов, включающий нагрев до температуры по крайней мере со скоростью 200- , изотермическую выдержку и охлаждение, отличающийся тем, что, с целью повышения стабильности магнитных свойств и снижения продолжительности процесса, металлизацию осуществляют в порошковой смеси хрома или феррохрома, активатора и наполнителя с нагревом до 1200- 1250°С и выдержкой в течение 1-2 ч, охлаяодение проводят, ступенчато в интервале температуры нагрева 850 С со скоростью 80-100 /ч и выдержкой при данной температуре 2-4 ч с 850 до со скоростью 30-50 /4, далее

- с произвольной скоростью. 40

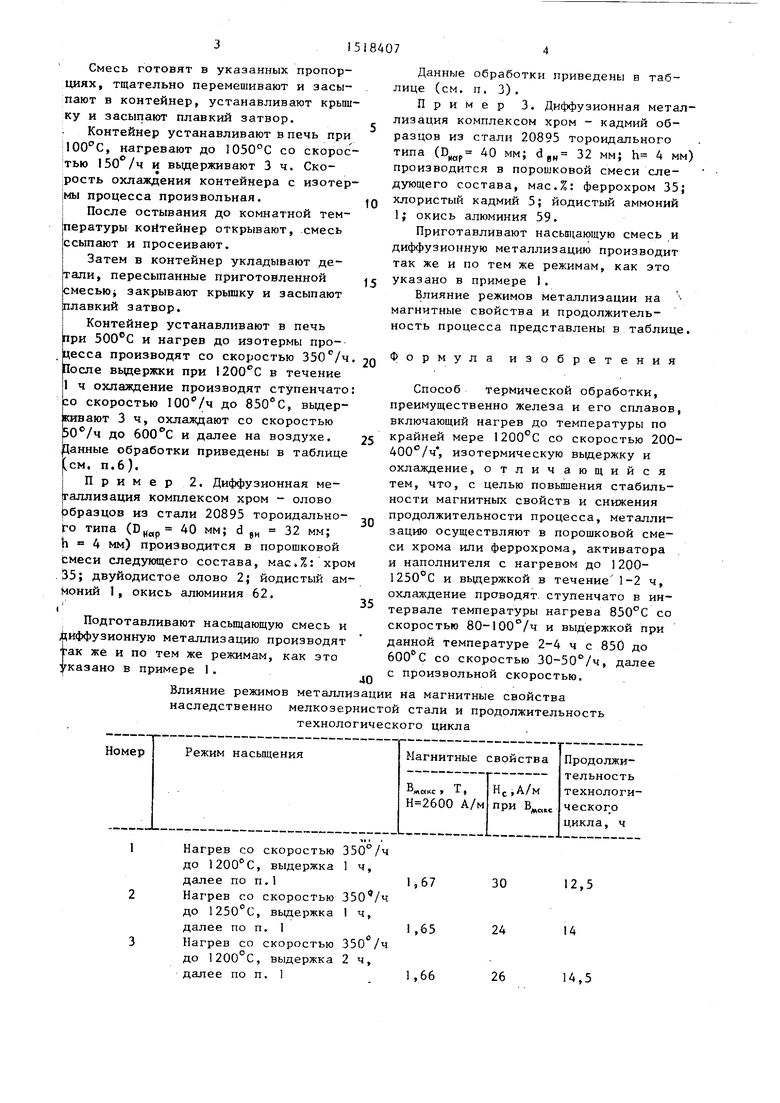

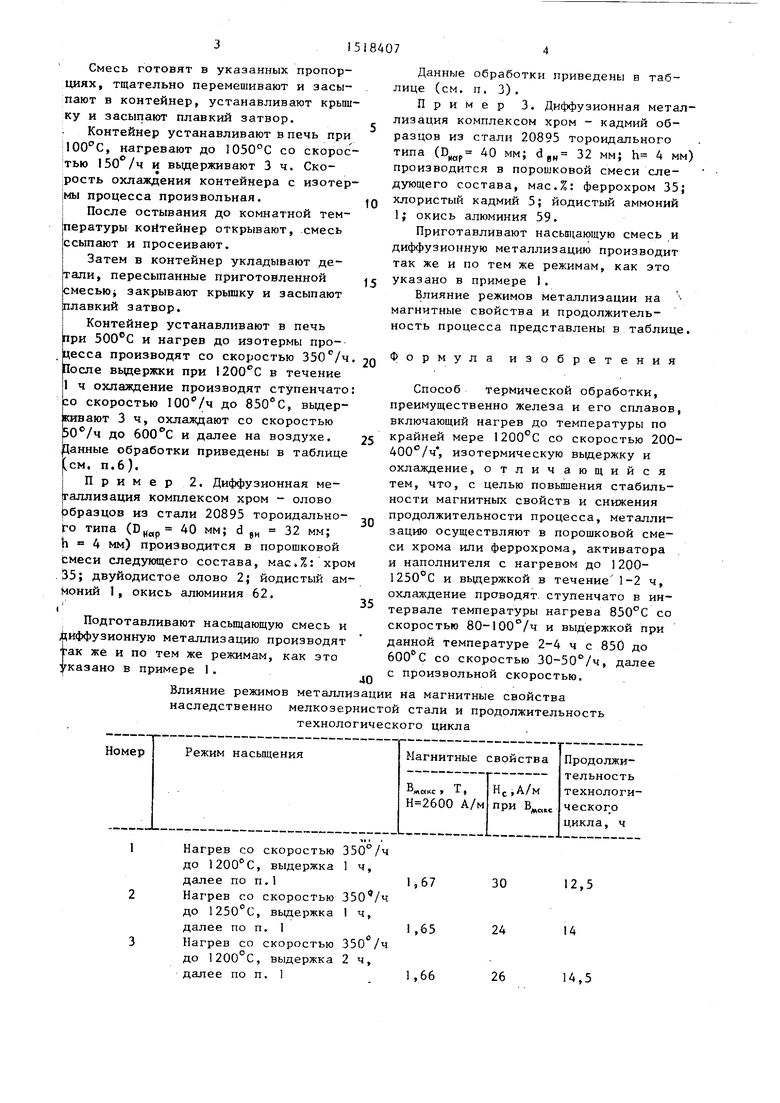

Влияние режимов металлизации на магнитные свойства наследственно мелкозернистой стали и продолжительность технологического цикла

1

со скоростью до , выдер- кивают 3ч, охлаждают со скоростью до и далее на воздухе. Цанные обработки приведены в таблице см. п.6).

Пример 2. Диффузионная металлизация комплексом хром - олово |эбразцов из стали 20895 тороидально- jro типа ( 40 мм; d „ 32 мм; h 4 мм) производится в порошковой смеси следующего состава, хром 35; двуйодистое олово 2; йодистый аммоний 1, окись алюминия 62.

Подготавливают насьпцающую смесь и диффузионную металлизацию производят рак же и по тем же режимам, как это указано в примере 1.

35

o

5

0

Данные обработки приведены в таблице (см. п, 3).

Пример 3. Диффузионная металлизация комплексом хром - кадмий образцов из стали 20895 тороидального типа ( 40 мм; dg 32 мм; h 4 мм) производится в порошковой смеси следующего состава, мас.%: феррохром 35; хлористый кадмий 5; йодистый аммоний ; окись алюминия 59,

Приготавливают насьш;ающую смесь и диффузионную металлизацию производит так же и по тем же режимам, как это указано в примере I.

Влияние режимов металлизации на магнитные свойства и продолжительность процесса представлены в таблице.

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей изМАгНиТНОМягКиХ СплАВОВ | 1976 |

|

SU836209A1 |

| Способ нанесения диффузионных покрытий на металлические порошки | 1988 |

|

SU1614898A1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688011C1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| Способ хромирования стальных изделий | 1987 |

|

SU1719459A1 |

| СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ | 1985 |

|

SU1287597A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ герметизации контейнеров для диффузионной металлизации | 1973 |

|

SU692908A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке железа и его расплава, и может быть применено во всех отраслях народного хозяйства, занимающихся проектированием, производством и ремонтом электротехнических изделий, а также деталей механизмов и узлов современной техники, где требуется повышение коррозионной стойкости и износостойкости. Цель изобретения - повышение стабильности магнитных свойств и снижение продолжительности процесса. Способ диффузионной металлизации включает нагрев в порошкообразной смеси хрома или феррохрама, активатора и наполнителя до температуры 1200-1250°С, выдержку 1-2 ч, охлаждение со скоростью 80-100°/ч до 850°С, выдержку 2-4 ч и последующее охлаждение со скоростью 30-50°/ч до 600°С и далее произвольно. Способ позволяет получить следующие свойства: HC 20-30 А/м при максимальной магнитной энергии, В макс, в поле 2600 А/м 1,65-1,675 тесла, продолжительность технологического цикла 10,5-18,5 ч. 1 табл.

Нагрев со скоростьюЗ50 /ч

до , выдержка1 ч,

далее по п.1

Нагрев со скоростьюЗ50 /ч

до 1250°С, выдержка ч,

далее по п. 1

Нагрев со скоростью350 /ч

до 1200°С, вьщержка2ч,

далее по п. 1

12,5

14

14,5

Нагрев со скоростью З50 /ч до IZOO C, вьщержка 1 ч, охлаждение со скоростью В0°/ч до вьдержка 2 ч и далее по п. 1 Нагрев со скоростью до , выдержка I ч, охлаждение со скоростью iOO /ч до 8504, выдержка 4 ч и далее по п. I Нагрев со скоростью 350 /ч до 1200°С, выдержка 3 ч, далее по п. I

Нагрев со скоростью до , выдержка 1 ч, охлаждение со скоростью до , вьщержка

1ч, далее по п. 1 Нагрев со скоростью 350°/ч до 1200 С, выдержка 1 ч, охлаждение со скоростью до 850 с; выдержка

2ч, охлаждение со скоростью до и далее на воздухе

Нагрев со скоростью 350°/ч до 1200 С, вьщержка I ч и последующее охлаждение по 20 7ч до Нагрев 350V4 до 1200°С, выдержка 1 ч и последующее охлаждение по до (известный)

Продолжение таблицы

1,67

25

10,5

24

25

46

14,5 13,5

10,5

1,6750

20

18,5

1,68

32

33

1,678

56

| Способ обработки деталей изМАгНиТНОМягКиХ СплАВОВ | 1976 |

|

SU836209A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР 923229, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-30—Публикация

1985-04-30—Подача