ков с оС5разующей их бочки, эксизнтрич ной относительно оси вращения валка.

Это позволяет помимо снижения динамических нагрузок при захвате сни- зить наплывы и накаты иа слябах,ведущие к образованию дефекта рыбий хвост

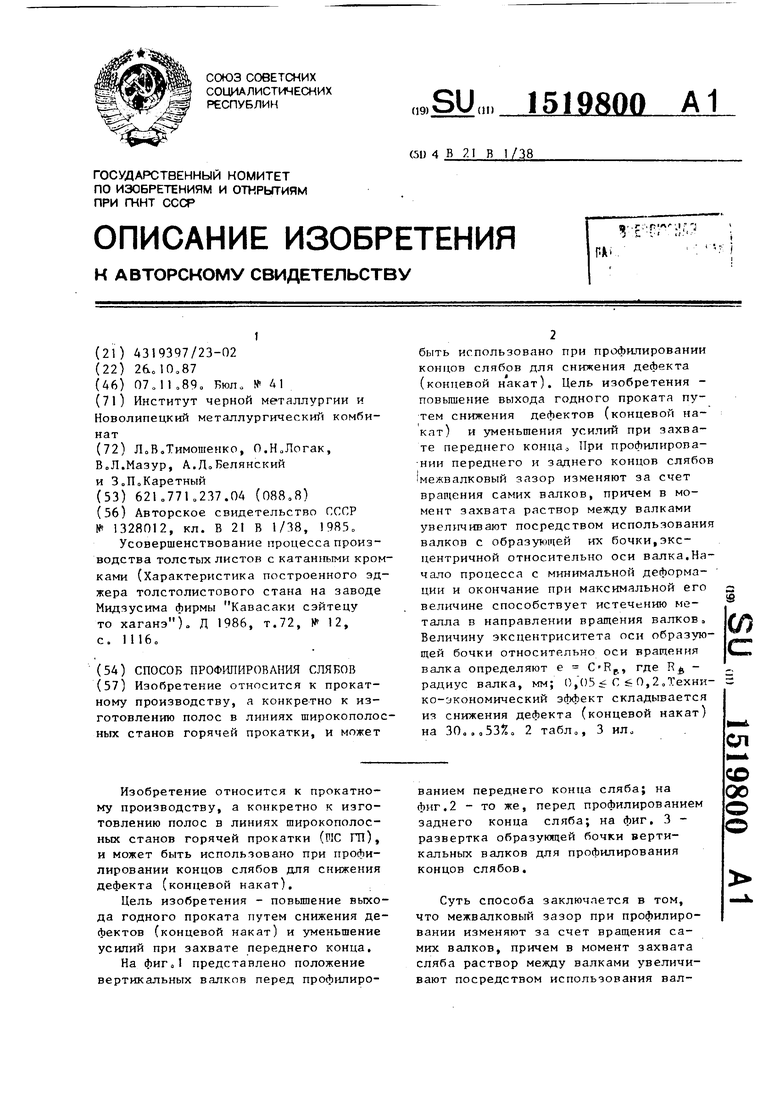

Деформация металла при профилировании эксцентричными валками начина- ется с минимальной величины обжатия и заканчивается при максимальной его величине так, что на всей длине профилирования тангенциальные силы способствуют истечению металла в направлении вращения валков.

Величину эксцентриситета оси образующей бочки относительно оси вращения валка устанавливают из зависимости1 С. R,,

где 1 - величина эксцентриситета оси 0р. центра образующей

бочки относительно оси О.

Вер

--0,2. IgdO -5-),

ср

(2)

вращения валка, мм; С - коэффициент, зависящий от соотношения размеров сляба и параметров деформации при последуюг1их обжатиях в вертикальных валках (0, to,20); R - радиус бочки вертикального

валка, ммо

При вьшоде уравнения (l) исходят из того, чтобы обеспечить требуемую величину обжатия сляба по щирине,исходя из минимальной концевой обрези, и из того, чтобы на валке можно было разместить подушки с подшипниками, Tj,eo совмещены два требования: тех- нологическое и конструктивное.

Целесообразность выбора данного вьфажения () объясняется тем, что оно с наибольшей точностью и полнотой аппроксимирует экспериментальные данные, полученные при моделировании профилирования формы концов слябов для сокращения обрези путем уменьшения дефекта в виде концевого наката.

При этом значения коэффитшента С, находящиеся в пределах 0,05 С f О, 20 определяют по зависимости

С r-7(.f + з()

L-Г ЛП

k

где С - коэффициент, зависящий от соотношения размеров сляб(1в и

параметров деформации при последующих обжатиях в вертикальных валках; - длина очага деформации при

обжатии сляба в вертикальных валках по всей длине после профилирования его концов,мм;

lAe Д.

з

0

5

0

35 40

50

55

где R. - радиус бочки вертикального

и

валка, мм;

В - обжатие по щирине при прокатке сляба в вертикальных валках после профилирования, мм;

Н - средняя ширина сляба при обжатии цо ширине после профилирования, мм;

В В - ср 2

В - П1ирина сляба в средней части его перед обжатием по ширине, мм;

Н - толщина сляба в средней части его перед обжатием по ширине, мм,

При определении зависимости (Z) были использованы следующие предельные значения входящих в нее параметров:

900 В 2400, мм; 160 5 Н 320, мм; 1 ПО 1де 890 Вер и 2000,

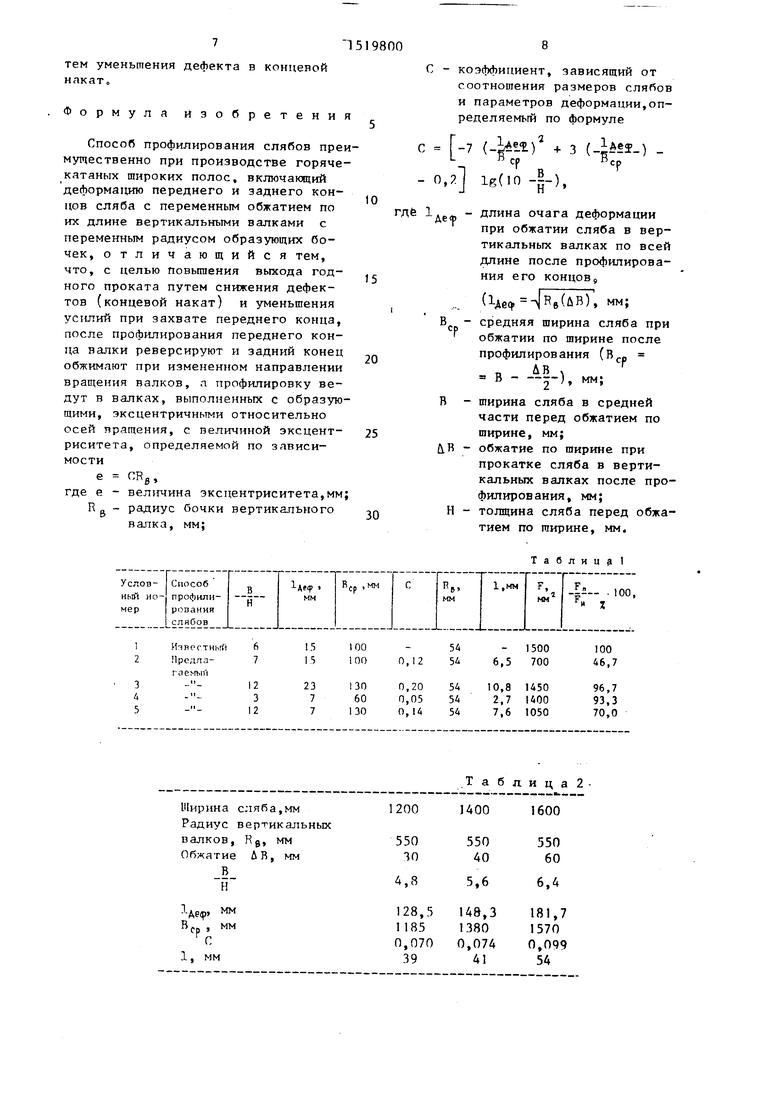

Зависимость (2) была получена в результате обработки экспериментальных данных, найденных при прокатке свинцовых; образцов, выполненных в масштабе моделирования 1:15, на лабораторном стане (табЛоОо

Минимальное значение С 0,05 соответствует малым обжатиям слябов по ширине при профилировании, обеспечивающих требуемую форму концевого участка сляба и величину профилирования по глубине и протяженностиз Максимальное значение С 0,20 соответствует большим обжатиям слябов по ширине при профилировании концов слябов„ Изменение значения коэффициента С в указанных пределах обеспечивает наиболее оптимальные формы и размеры профилированных участков слябов, снижающие длину концевого наката„

Способ осуществляется следующим образом.

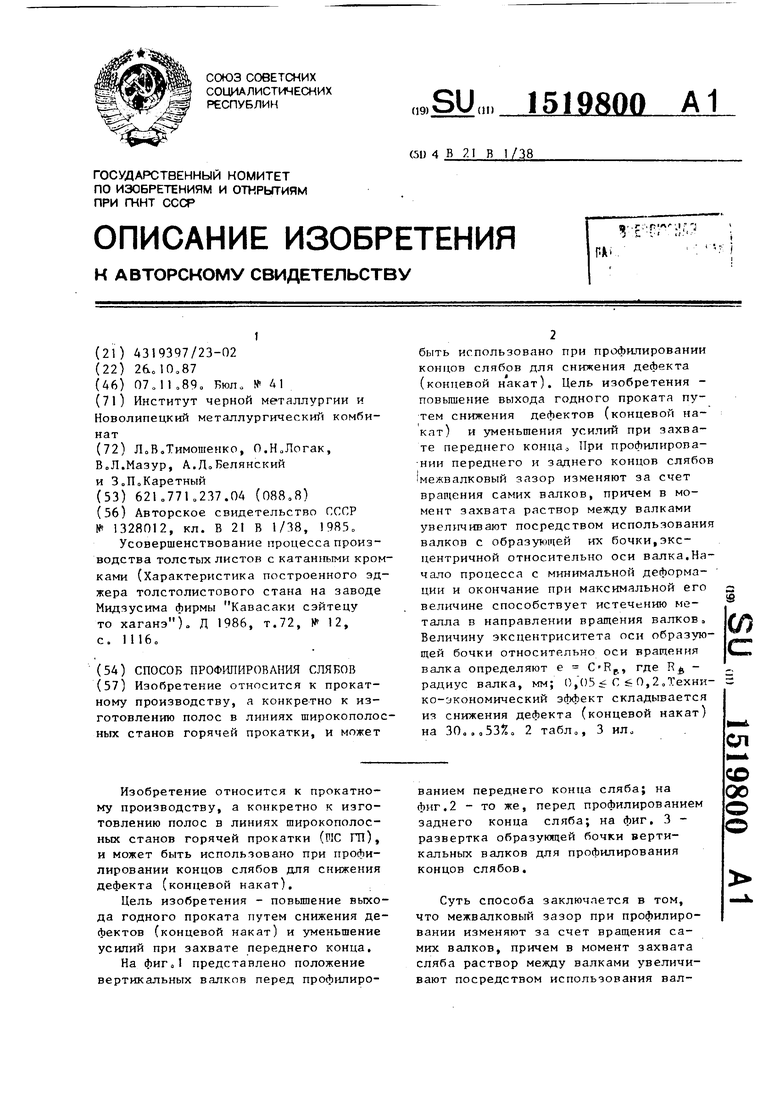

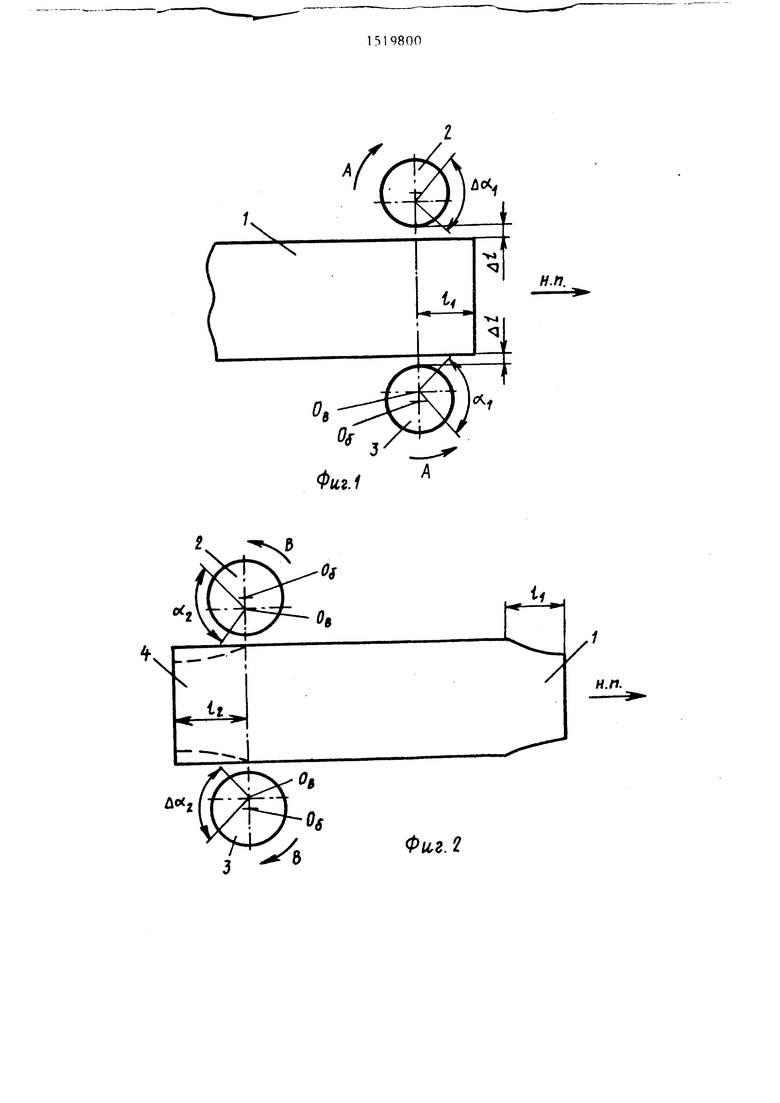

Передний конец 1 сляба задают в зазор между вертикальными валками

5

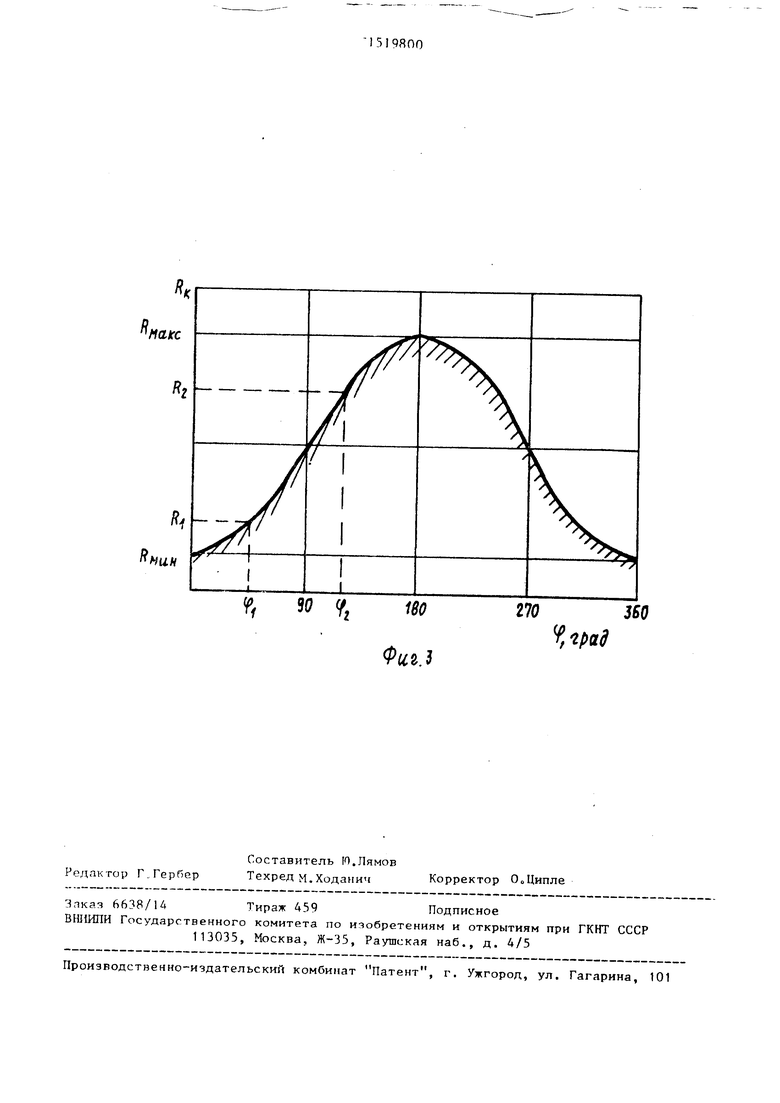

и 3. Первоначально пертикальные валки разпернуты таким образом,что расстояние между ними по рабочей образующей профиля бочки больше ширины сляба на величину 2А1„ Когда сляб устанавливают по фотодатчику (не показан) на заданное расстояние 1, требуемой протяженности профилирования, вертикальные валки начинают раз ворачивать по стрелке А вокруг оси вращения Og, При этом расстояние между вертикальными валками уменьшается, пока не начинают обжатие сля ба по ширине на участке, характеризуемом углом d, на прокатных валках 2 и Зо Деформацию сляба по ширине на чинают плавно, что обеспечивается характером развертки катающего радиу са вертикального валка (фигоЗ), а по мере возвратного перемещения сляба степень деформации возрастает и так до тех пор, пока сляб своим концом 1 не выйдет из контакта с вертикальными валками 2 и 3 Затем валки выставляют в нулевое положение,когда они образуют максимальный зазор, в который задают сляб задним концом 4 о

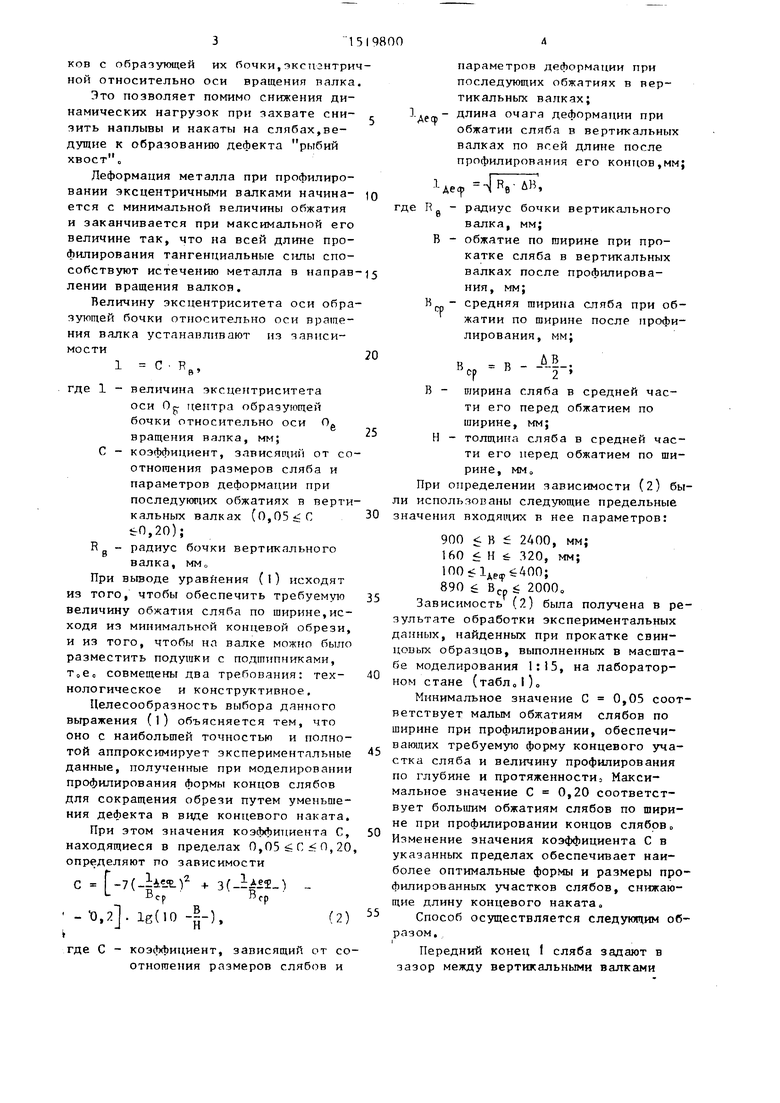

После установки сляба в требуемом положении валки начинают вращаться в противоположном направлении по отношению к переднему концу 1 сляба, а именно по стрелке В (фиг.2)о При контакте с валками сляб начинают плавно обжимать и перемещать задний конец А сляба возвратно-поступательно до того момента, как он вьйдет из контакта с вертикальными валками 2 и 3„ В результате профилирования кон iifci 1 и 4 сляба приобретают требуемую Лормуо После зтого сляб задают в последующие клети черновой группы,подвергая обжатию по ширине по всей его длине до требуемой величины по известным схемам и с обжатиями в горизонтальных валках по толщине

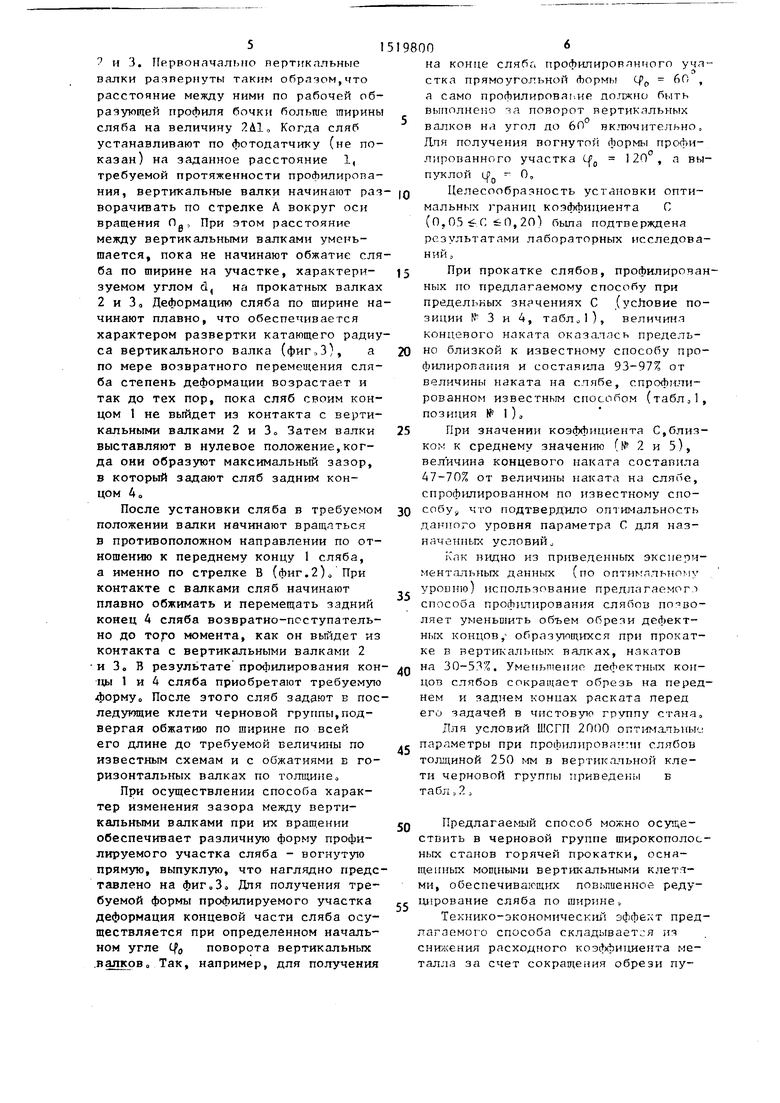

При осуществлении способа характер изменения зазора между вертикальными валками при их вращении обеспечивает различную форму профилируемого участка сляба - вогнутую прямую, выпуклую, что наглядно представлено на фиГоЗо Для получения требуемой формы профилируемого участка деформация концевой части сляба осуществляется при определенном начальном угле сро поворота вертикальных .валково Так, например, для получения

19800

на конце сляба проЛилироялнного учл-0

стка прямоугольной Аормы Cfp 60 , а само профилировар.ие должно быть

выполнено яа поворот вертикальных

5f

валков на угол до o(i включительно„

Япя получения вогнутой формы профилированного участка Ср, 120 , а выпуклой Lfg - О,

IQ Целесообразность установки оптимальных 1 раниц коэффициента С (о, 05 Г, to, 20) бьша подтверждена результатами лабораторных исследований

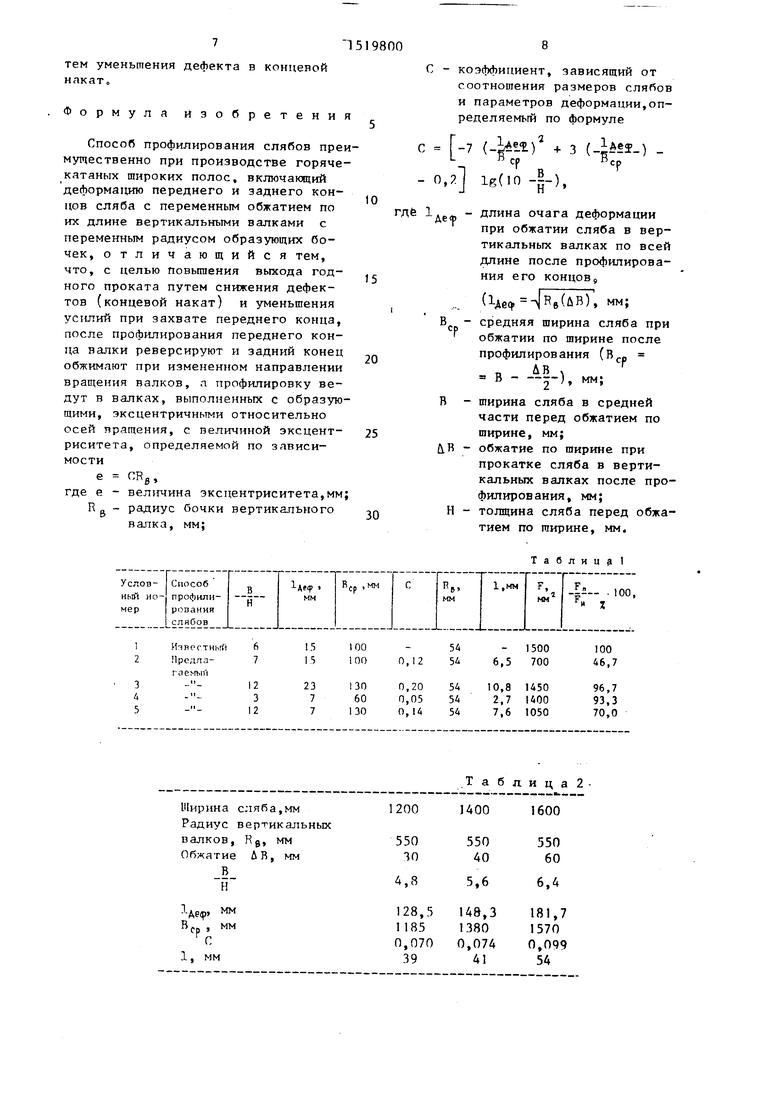

5 При прокатке слябов, профилированных по предлагаемому способу при предельных значениях С (условие позиции № 3 и 4, табЛс,), величина концевого наката оказалась предель20 но близкой к известному способу профилирования и составюта 93-97% от величины наката на слябе, спрофилированном известным спосопом (таблз, позиция № 1)а

25 При значении коэффициента С,близком к среднему значению (№ 2 и 5), величина концевого наката составила 47-70% от величины наката на сляпе, спрофилированном по известному спо30 собу, что подтвердило оптимальность данного уровня параметра С для наз- наченньк условий

Как видно из приведенных экспериментальных данных (по оптимялыюму уровню) использование предлагаемого способа профилирования слябов появо- ляет уменьпшть объем обрези дефектных концов, образующихся при прокатке в вертикальных валках, накатов

35

на 30-53%. Уме11ЬЛ1ениг; дефектных концов слябов сокращает обрезь на переднем и заднем концах раската перед его задачей в чистовую группу стана Для условий ШСГП 2000 oптl- Ia ыvыe параметры при профилироваи 1и слябов ТОЛЛ1ИНОЙ 250 мм в вертикальной клети черновой группы приведены в табл 2.

Предлагаемый способ можно осуществить в черновой группе широкополосных станов горячей прокатки, оснащенных мощными вертикальными клетл- ми, обеспечивающих повышенное редуцнрование сляба по ширине.

Технико-экономический эффект предлагаемого способа складывается из сни7ления расходного коэффициента металла за счет сокращения обрези путем уменьшения дефекта в конценой накат

Формула изобретения

Способ профилирования слябов преимущественно при производстве горячекатаных широких полос, включающий деформа1шю переднего и заднего концов сляба с переменным обжатием по их длине вертикальными валками с переменным радиусом образующих бочек, отличающийся тем, что, с целью Повышения выхода годного проката путем снижения дефектов (концевой накат) и уменьшения усилий при захвате переднего конца, после профилирования переднего конца валки реверсируют и задний конец обжимают при измененном направлении вращения валков, л профилировку ведут в валках, выполненных с образующими, эксцентричными относительно осей пращения, с величиной эксцентриситета, определяемой по зависимости

е CRg, где е - величина эксцентриситета,мм

R „ - радиус бочки вертикального р

валка, мм;

С - коэффициент, зависящий от соотнов1ения размеров слябов и параметров деформации,определяемый по формуле

С Г-7 () + 3 () L ср

- О,.

lg(in -2-),

ср

где 1

Aef

длина очага деформации при обжатии сляба в вертикальных валках по всей длине после профилирования его концов,

(lAeq- 4МйЙ). мм; В - средняя ширина сляба при обжатии по ширине после профилирования (

ДВ В--), мм;

В - ширина сляба в средней части перед обжатием по ширине, мм;

U.B - обжатие по ширине при

прокатке сляба в вертикальных валках после профилирования, мм; Н - толщина сляба перед обжатием по гаирине, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| Комплект вертикальных валков широкополосного стана горячей прокатки | 1987 |

|

SU1503913A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| Способ прокатки непрерывнолитых слябов | 1977 |

|

SU716652A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ прокатки в вертикальных валках универсальных клетей | 1990 |

|

SU1734899A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

Изобретение относится к прокатному производству, а конкретно к изготовлению полос в линиях широкополосных станов горячей прокатки, и может быть использовано при профилировании концов слябов для снижения дефекта концевой накат. Цель изобретения - повышение выхода годного проката путем снижения дефектов концевой накат и уменьшения усилий при захвате переднего конца. При профилировании переднего и заднего концов слябов межвалковый зазор изменяют за счет вращения самих валков, причем в момент захвата раствор между валками увеличивают посредством использования валков с образующей их бочки, эксцентричной относительно оси валка. Начало процесса с минимальной деформации и окончание при максимальной его величине способствует истечению металла в направлении вращения валков. Величину эксцентриситета оси образующей бочки относительно оси вращения валка определяют L=C.RB, где RB - радиус валка мм

0,05 ≤ C≤0,2. Технико-экономический эффект складывается из снижения дефекта концевой накат на 30...53%. 2 табл.3 ил.

Ширина еляба,мм Радиус вертикальных

т а б л и ц э

,Т а б Л И Ц а 2 1200

1400

1600

Фиг.1

ч

н.п.

/I

/

н.п.

Фи.г.2

% 30 (

Фиг.

270ЗБО

,

| Рентгенологический растр | 1919 |

|

SU1328A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-26—Подача