Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и может быть применено при получении полос, предпочтительно на широкополосных станах горячей прокатки.

Целью изобретения является повьше- ние производительности стана и стой-

кости валков за счет снижения коэффициента динамичности в момент захвата проката и снижения усилий при обжатии концов слябов.

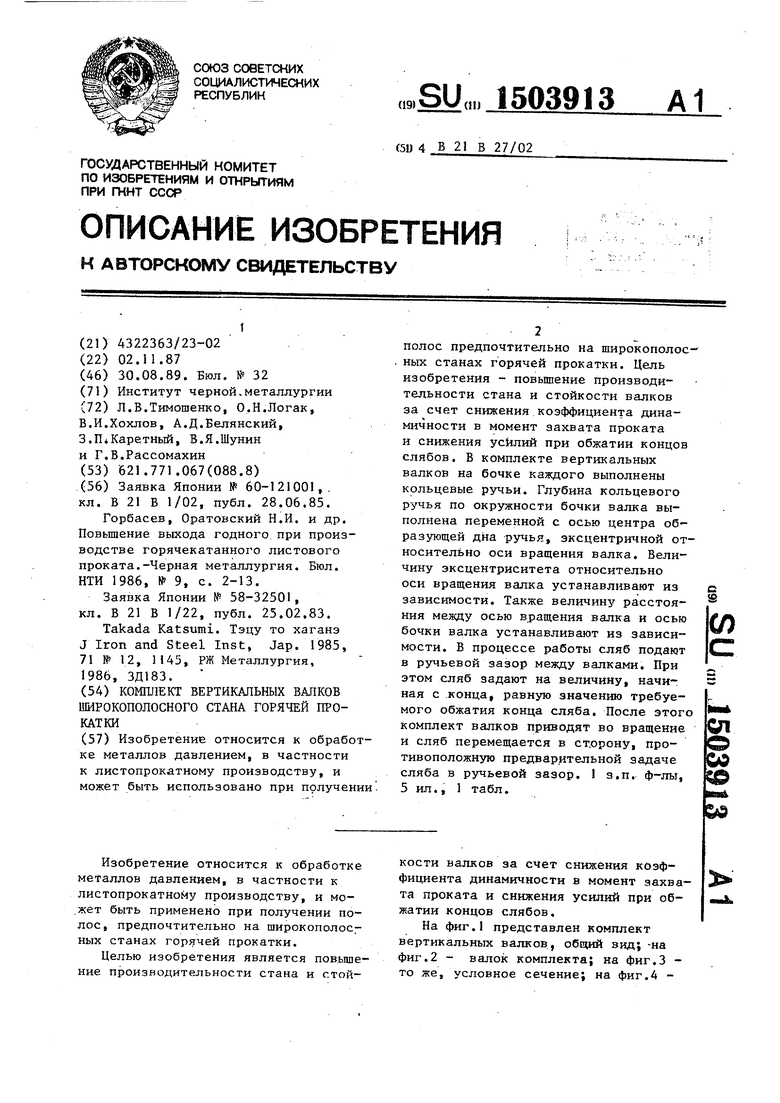

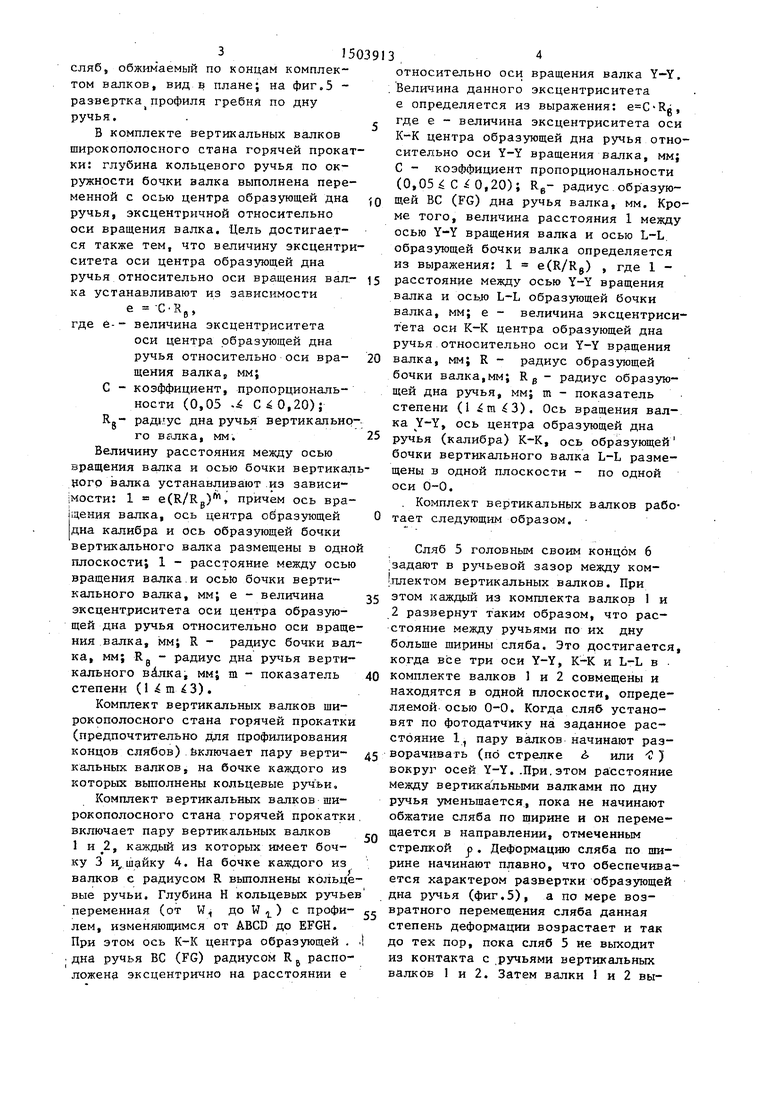

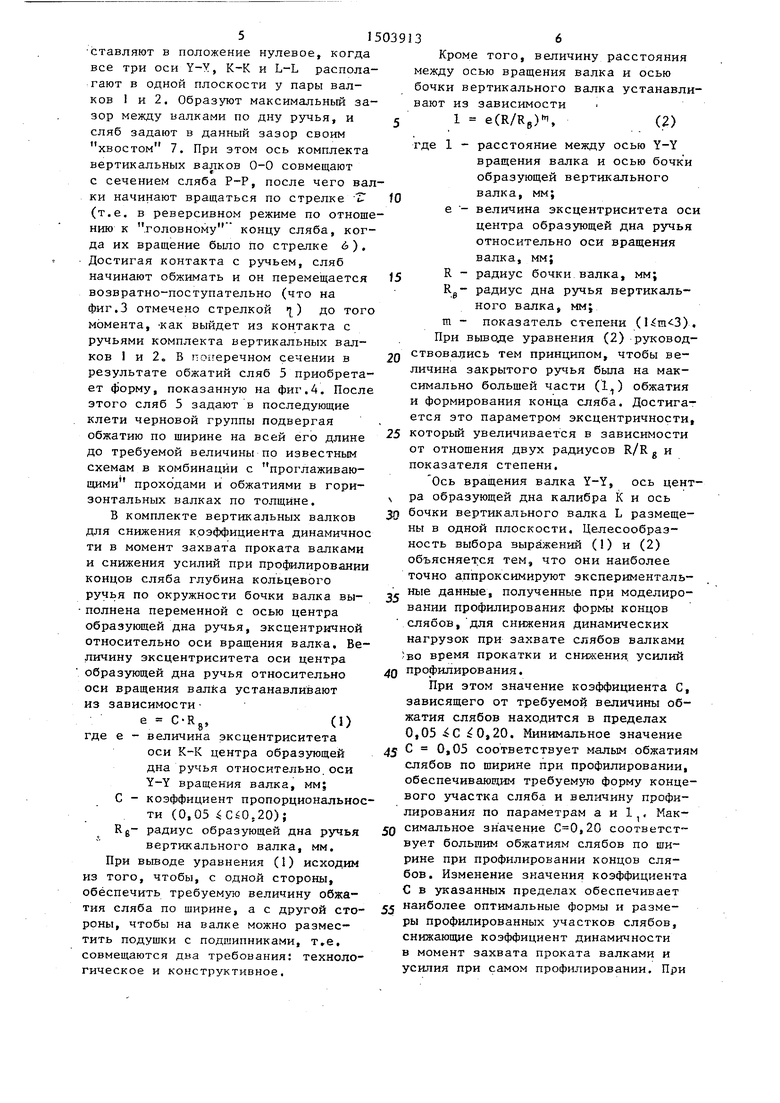

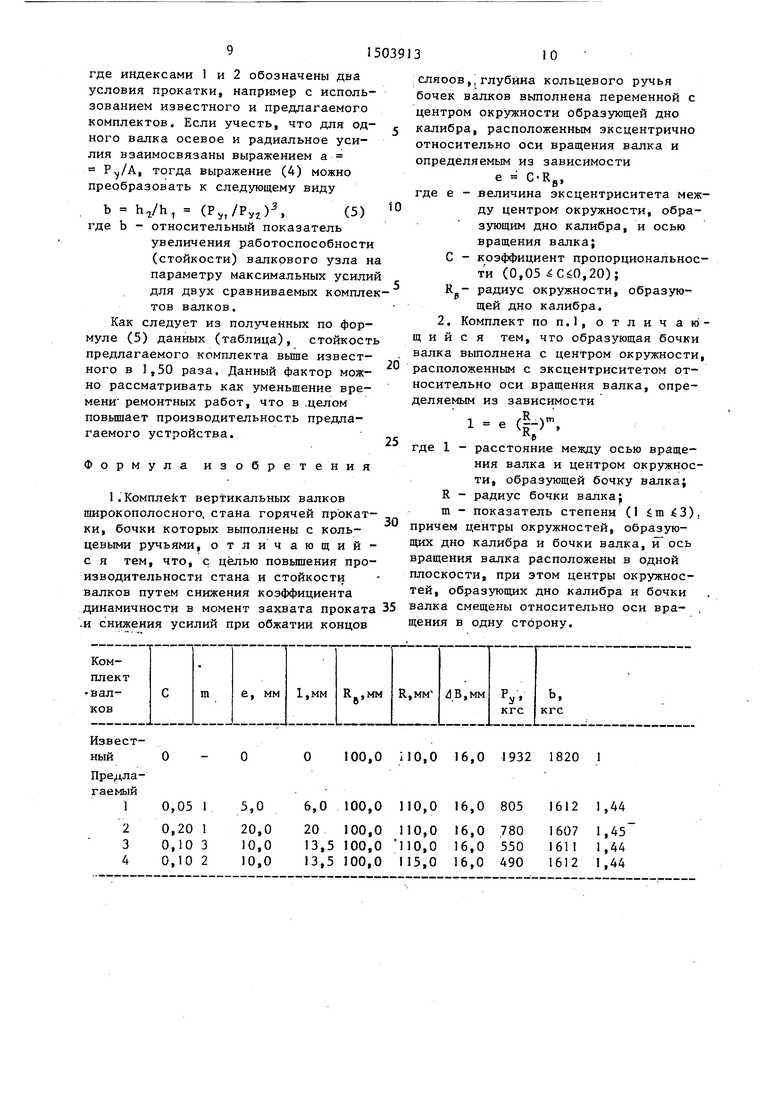

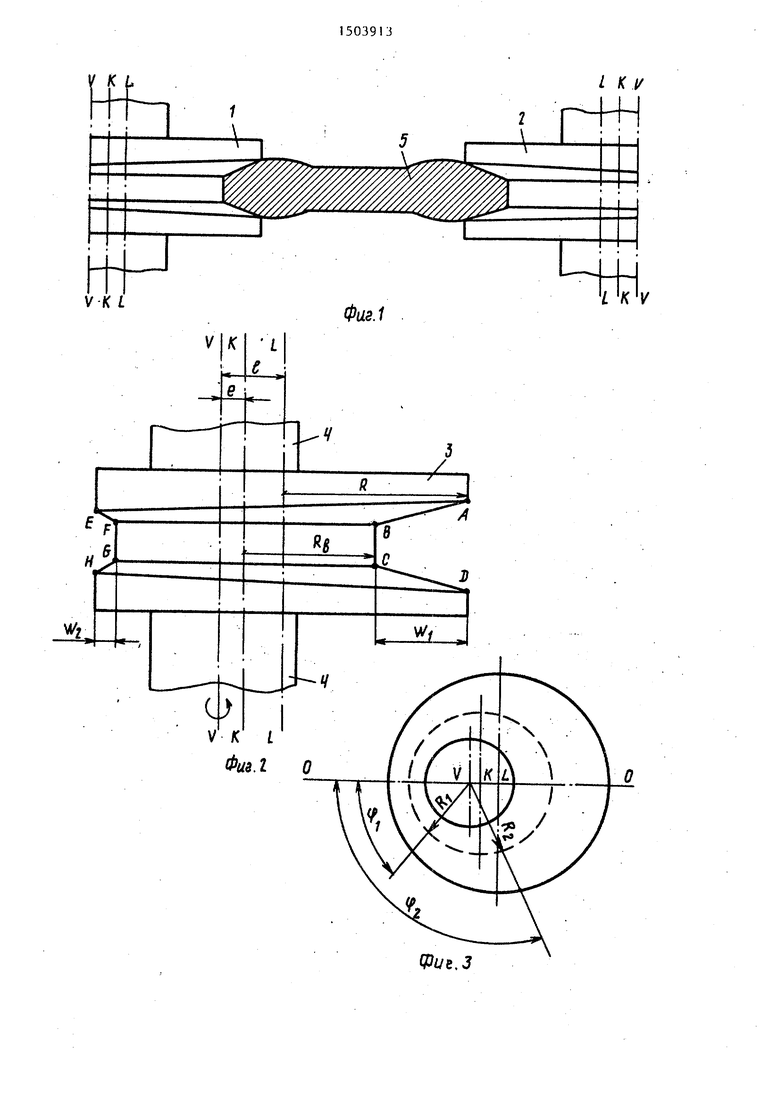

На фиг.1 представлен комплект вертикальных валков, общий вид; -на фиг.2 - валок комплекта; на фиг.З - то же, условное сечение; на фиг.4

3150

сляб, обжимаемый по концам комплектом валков, вид в плане; на фиг.5 - развертка профиля гребня по дну ручья. .

В комплекте вертикальных валков широкополосного стана горячей прокатки: глубина кольцевого ручья по окружности бочки валка выполнена переменной с осью центра образующей дна ручья, эксцентричной относительно оси вращения валка. Цель достигается также тем, что величину эксцентриситета оси центра образующей дна ручья относительно оси вращения вал- ка устанавливают из зависимости

е -C.R,.

где е-- величина эксцентриситета оси центра образующей дна ручья относительно оси вра- щения валка, мм; С - коэффициент, пропорциональности (0,05 С 0,20); Rg- радиус дна ручья вертикального валка, мм. Величину расстояния между осью вращения валка и осью бочки вертикалного валка устанавливают из зависи- |мости: 1 e(R/Rg) причем ось вра- ||дения валка, ось центра образующей дна калибра и ось образующей бочки вертикального валка размещены в одно плоскости; 1 - расстояние между осью вращения валка.и осью бочки вертикального валка, мм; е - величина эксцентриситета оси центра образующей дна ручья относительно оси вращения валка, мм; R - радиус бочки вал ка, мм; Rg - радиус дна ручья вертикального вАлка, мм; m - показатель степени ().

Комплект вертикальных валков широкополосного стана горячей прокатки (предпочтительно для профилирования концов слябов) включает пару верти- кальных валков, на бочке каждого из которых выполнены кольцевые руч ьи.

Комплект вертикальных валков широкополосного стана горячей прокатки включает пару вертикальных валков 1 и 2, каждый из которых имеет бочку 3 и шайку 4. На бочке каждого из валков е радиусом R вьшолнены кольцевые ручьи. Глубина Н кольцевых ручье переменная (от W до W ) с профи- лем, изменяющимся от ABCD до EFGH. При этом ось К-К центра образующей . . дна ручья ВС (FG) радиусом R распо- ложенэ эксцентрично на расстоянии е

5

91

д 5

0

О5 0

5

34

относительно оси вращения валка Y-Y.

. Велич:ина данного эксцентриситета е определяется из выражения: , где е - величина эксцентриситета оси К-К центра образующей дна ручья относительно оси Y-Y вращения валка, мм; С - коэффициент пропорциональности (0,05 С 0,20); Rg- радиус образующей ВС (FG) дна ручья валка, мм. Кроме того, величина расстояния 1 между осью Y-Y вращения валка и осью L-L. образующей бочки валка определяется из выражения: 1 e(R/Rj) , где 1 - расстояние между осью Y-Y вращения валка и осьдо L-L образующей бочки валка, мм; е - величина эксцентриситета оси К-К центра образующей дна ручья относительно оси Y-Y вращения валка, мм; R - радиус образующей бочки валка,мм; R0 - радиус образующей дна ручья, мм; m - показатель степени (1 .т 3). Ось вращения валка Y-Y, ось центра образующей дна ручья (калибра) К-К, ось образующей бочки вертикального валка L-L размещены в одной плоскости - по одной оси 0-0.

. Комплект вертикальных валков работает следующим образом.

Сляб 5 головным своим концом 6 .задают в руг1ьевой зазор между ком- плектом вертикальных валков. При этом каждый из комплекта валков 1 и 2 развернут таким образом, что расстояние между ручьями по их дну больше ширины сляба. Это достигается, когда все три оси Y-Y, К-К и L-L в . комплекте валков 1 и 2 совмещены и находятся в одной плоскости, определяемой осью 0-0. Когда сляб установят по фотодатчику на заданное расстояние 1, пару вилков начинают разворачивать (по стрелке или о ) вокруг осей Y-Y. .При.этом расстояние Между вертикальными валками по дну уменьшается, пока не начинают обжатие сляба по ширине и он перемещается в направлении, отмеченным стрел11:ой р . Деформацию сляба по ширине начинают плавно, что обеспечивается характером развертки образующей дна (фиг.5), а по мере возвратного перемещения сляба данная степень деформации возрастает и так до тех пор, пока сляб 5 не выходит из контакта с ручьями вертикальных валков 1 и 2. Затем валки 1 и 2 вы51503

ставляют в положение нулевое, когда все три оси Y-y, К-К и L-L располагают в одной плоскости у пары валков 1 и 2. Образуют максимальный зазор между валками по дну ручья, и сляб задают в данный зазор своим

хвостом 7. При зтом ось комплекта вертикальных валков 0-0 совмещают с сечением сляба Р-Р, после чего валки начинают вращаться по стрелке Т (т.е. в реверсивном режиме по отношению к .головному концу сляба, когда их вращение было по стрелке 6), Достигая контакта с ручьем, сляб начинают обжимать и он перемещается возвратно-поступательно (что на фиг.З отмечено стрелкой ) до того момента, -как выйдет из контакта с ручьями комплекта вертикальных валков 1 и 2. В поперечном сечении в результате обжатий сляб 5 приобретает форму, показанную на фиг.4, После этого сляб 5 задают в последующие клети черновой группы подвергая обжатию по ширине на всей его длине до требуемой величины по известным схемам в комбинации с проглаживающими проходами и обжатиями в горизонтальных валках по толщине.

В комплекте вертикальных валков для снижения коэффициента динамичное ти в момент захвата проката валками и снижения усилий при профилировании концов сляба глубина кольцевого ручья по окружности бочки валка выполнена переменной с осью центра образующей дна ручья, эксцентричной относительно оси вращения валка. Величину эксцентриситета оси центра образующей дна ручья относительно оси вращения валка устанавливают из зависимости

C-R

в

(I)

где е - величина эксцентриситета оси К-К центра образующей дна ручья относительно, оси Y-Y вращения валка, мм; С - коэффициент пропорциональности (0,05 С&0,20); Rg- радиус образующей дна ручья

вертикального валка, мм, При вьгооде уравнения (1) исходим из того, чтобы, с одной стороны, обеспечить требуемую величину обжаПри этом значение коэффициента С зависящего от требуемой величины об жатия слябов находится в пределах 0,05 С 0,20, Минимальное значение

45 С 0,05 соответствует малым обжати слябов по ширине при профилировании обеспечивающим требуемую форму конц вого участка сляба и величину профи лирования по параметрам а и 1, Мак

5Q симальное значение ,20 соответст вует большим обжатиям слябов по ширине при профилировании концов слябов , Изменение значения коэффициент С в указанных пределах обеспечивает

тия сляба по ширине, а с другой сто- 55 «аиболее оптимальные формы и размеры профилированных участков слябов, снижающие коэффициент динамичности в момент захвата проката валками и усилия при самом профилировании. При

роны, чтобы на валке можно разместить подушки с подшипниками, т,е, совмещаются два требования: технологическое и конструктивное.

Кроме того, величину расстояния между осью вращения валка и осью бочки вертикального валка устанавливают из зависимости

1 е(К/Кв) п,(2)

где 1 - расстояние между осью Y-Y

вращения валка и осью бочки образующей вертикального валка, мм;

е - величина эксцентриситета оси центра образующей дна ручья относительно оси вращения валка, мм;

R - радиус бочки валка, мм;

R-- радиус дна ручья вертикальР

кого валка, мм;

m - показатель степени (), При вьшоде уравнения (2) руководствовались тем принципом, чтобы величина закрытого ручья была на максимально большей части (1.,) обжатия и формирования конца сляба. Достигается это параметром эксцентричности,

который увеличивается в зависимости от отношения двух радиусов R/R g и показателя степени.

Ось вращения валка Y-Y, ось цент-

ра образующей дна калибра К и ось

бочки вертикального валка L размещены в одной плоскости. Целесообразность выбора выражений () и (2) объясняется тем, что они наиболее точно аппроксимируют экспериментальные данные, полученные при моделировании профилирования формы концов слябов, для снижения динамических нагрузок при захвате слябов валками во время прокатки и снижения, усилий

Профилирования.

При этом значение коэффициента С, зависящего от требуемой величины обжатия слябов находится в пределах 0,05 С 0,20, Минимальное значение

С 0,05 соответствует малым обжатиям слябов по ширине при профилировании, обеспечивающим требуемую форму концевого участка сляба и величину профилирования по параметрам а и 1, Максимальное значение ,20 соответствует большим обжатиям слябов по ширине при профилировании концов слябов , Изменение значения коэффициента С в указанных пределах обеспечивает

«аиболее оптимальные формы и размеры профилированных участков слябов, снижающие коэффициент динамичности в момент захвата проката валками и усилия при самом профилировании. При

715

С 0,05 во время профилирования слябов в предлагаемом устройстве невозможно получить требуемые.размеры профилированных участков, а при С 0,20 ухудшаются прочностные свойст на вертикального валка, что может при вести к ускоренному выходу его из строя.

Значение коэффициента m в выраже- НИИ (2) находится в пределах Ит.З. Минимальное значение вплоть до принимается при профилировании сравнительно узких слябов и соответствует минимально возможной глу- бине ручья, когда выступы с формой собачья кость перемещаются, к центру раската при его профилировании и имеют небольшую высоту, что снижает динамические нагрузки при по- следующей прокатке в горизонтальных клетях.Максимальное значение вплоть до принимается при профилировании широких слябов и соответствует максимальной глубине ручья, предот- вращающей изгиб сляба при профилировании и уменьшающей высоту выступа t формой типа собачья кость. При а 1 в процессе профилирования на концах сляба образуются значительные утолщения в виде собачья.кость и происходит изгиб слябов, что повышает динамические нагрузки при захвате слябов при последующей прокатке и как следствие, снижает производитель ность. Увеличение т 3 приводит к значительному росту габаритов валка и к снижению его стойкости.

При пра1 тическом использовании комплекта характер изменения зазо- ра между.вертикальными валками при их вращении обеспечивает различную форму профилируемого участка сляба (вогнутого, прямую, вьтуклую). Для получения требуемой формы профилируе мого участка деформации концевой части сляба соутцествляется при определенном начальном угле ( поворота вертикальных валков. Так, например, для получения на переднем конце сляба профилированного участка прямолинейной формы if, 60 , само профилирование должно быть выполнено за поворот, вертикальных валков на угол до 60° включительно, для полу- чения вогнутой формы профилируемого участка (2Q° а выпуклой - Ц ,- 0. Выбирая угол Lf, и угол поворота вертикальных валков, можно получить

8

сочетание указанных форм профилируеого участка,

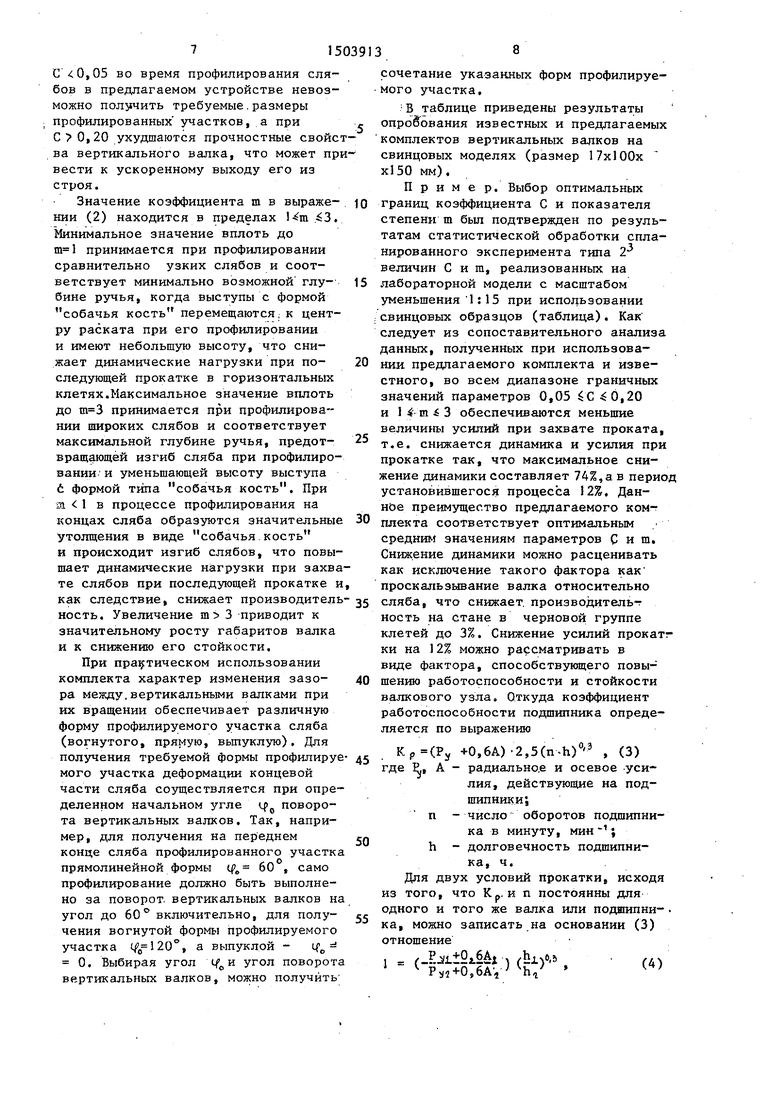

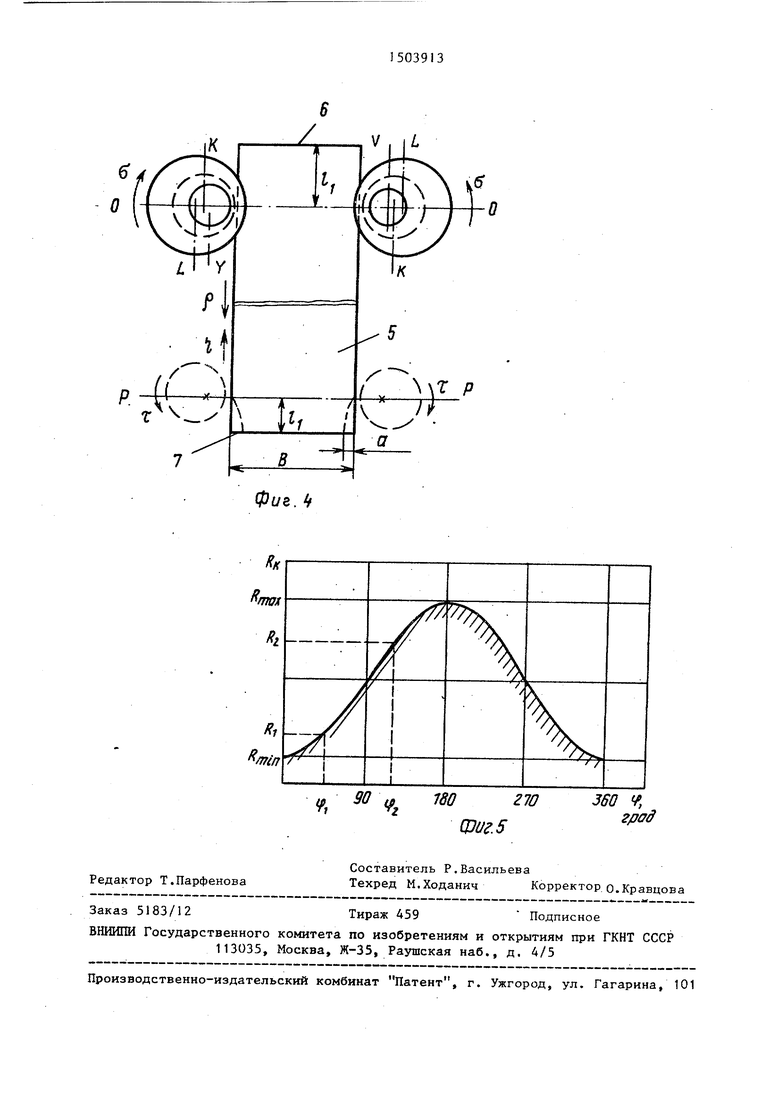

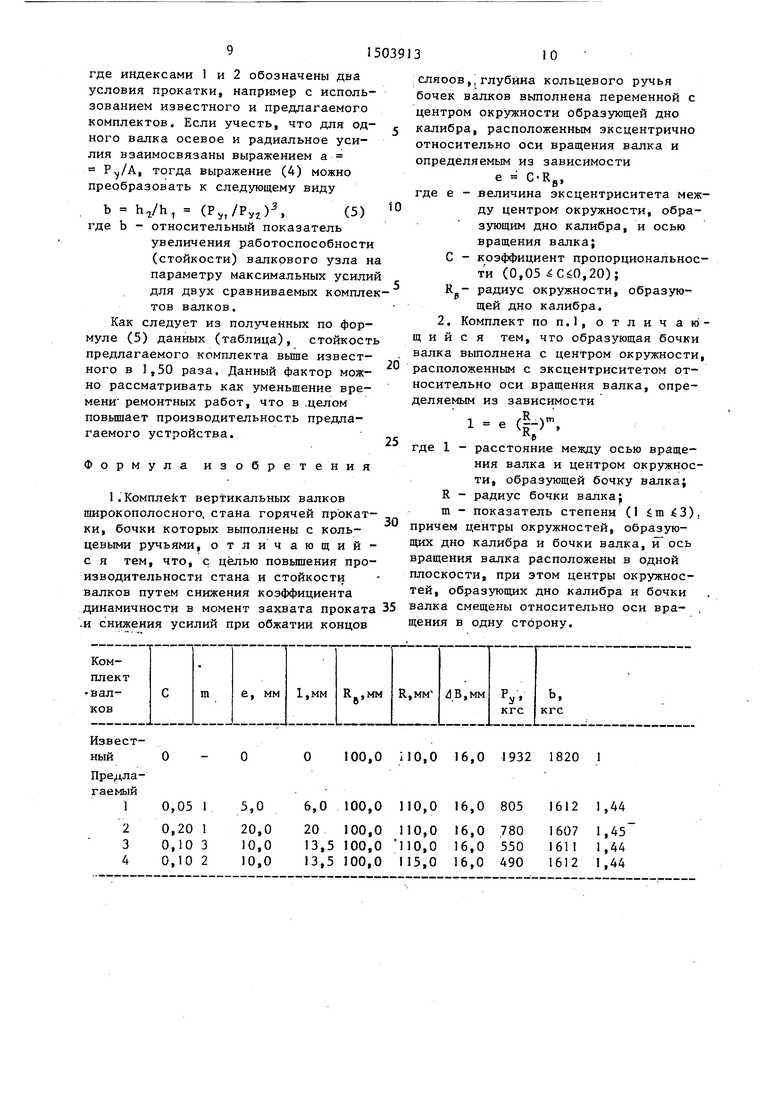

В таблице приведены результаты опроб ования известных и предлагаемых

комплектов вертикальных валков на свинцовых моделях (размер 17х100х х150 мм),

Пример. Выбор оптимальных границ коэффициента С и показателя степени m был подтвержден по результатам статистической обработки спланированного эксперимента типа 2 величин Сит, реализованных на абораторной модели с масштабом уменьшения 1:15 при использовании

винцовых образцов (таблица). Как следует из сопоставительного анализа анных, полученных при использовании предлагаемого комплекта и известного, во всем диапазоне граничных значений параметров 0,05 ,20 и 1 4т f 3 обеспечиваются меньшие величины усилий при захвате проката, т.е. снижается динамика и усилия при прокатке так, что максимальное сниение динамики составляет 74%,а в период установившегося процесса 12%. Данное преимущество предлагаемого ком- плекта соответствует оптимальным средним значениям параметров С и ш. Снижение динамики можно расценивать как исключение такого фактора как проскальзывание валка относительно сляба, что снижает, производитель-г ность на стане в черновой группе клетей до 3%. Снижение усилий прокатг ки на 12% можно рассматривать в виде фактора, способствующего повышению работоспособности и стойкости валкового узла. Откуда коэффициент работоспособности подшипника определяется по выражению

Кр(Р, +0,6А) 2,5(n.h) , (3) где , А - радиально.е и осевое -усилия, действующие на подшипники;

п - ЧИСЛО оборотов подшипника в минуту, мин ; h - долговечность подшипника, ч,

Для двух условий прокатки, исходя из того, что к р. и п постоянны для одного и того же валка или подшипни- . ка, можно записать на основании (3) отношение

1 /-.:ili2i6Ai . xhisO.j P,,4-0,6AV h/

(4)

где индексами 1 и 2 обозначены два условия прокатки, например с использованием известного и предлагаемого комплектов. Если учесть, что для одного валка осевое и радиальное усилия взаимосвязаны выражением а , тогда выражение (4) можно преобразовать к следующему виду

b h,,/h, (P,,,/Py), (5) где b - относительный показатель

увеличения работоспособности (стойкости) валкового узла на параметру максимальных усилий для двух сравниваемых комплектов валков.

Как следует из полученных по формуле (5) данных (таблица), стойкость предлагаемого комплекта вьше известного в 1,50 раза. Данный фактор можно рассматривать как уменьшение времени ремонтных работ, что в .целом повышает производительность предлагаемого устройства.

Формула изобретения

1.Комплект вертикальных валков широкополосного, стана горячей прокатки, бочки которых выполнены с кольцевыми ручьями, отличающий- с я тем, что, с целью повьшения производительности стана и стойкости валков путем снижения коэффициента динамичности в момент захвата проката .и снижения усилий при обжатий концов

0

0

; сляоов, I глубина кольцевого ручья бочек валков выполнена переменной с центром окружности образующей дно калибра, расположенным эксцентрично относительно оси вращения валка и определяемым из зависимости

е C-Rp,

где е - величина эксцентриситета между центром окружности, образующим дно калибра, и осью вращения валка;

С - коэффициент пропорциональности (0,05 ,20); R - радиус окружности, образующей дно калибра.

2. КомплекТПОП.1, отличающийся тем, что образующая бочки валка выполнена с центром окружности, расположенньт с эксцентриситетом относительно оси вращения валка, определяемым из зависимости

1 е

р /

t

где 1 - расстояние между осью вращения валка и центром окружности, образующей бочку валка; R - радиус бочки валка; m - показатель степени (1 im 3), причем центры окружностей, образующих дно калибра и бочки валка, й ось вращения валка расположены в одной плоскости, при этом центры окружностей, образующих дно калибра и бочки валка смещены относительно оси вра- , щения в одну сторону.

/ К V

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Способ профилирования слябов | 1987 |

|

SU1519800A1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| ВЕРТИКАЛЬНЫЙ ВАЛОК | 1988 |

|

SU1603595A1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и может быть использовано при получении полос предпочтительно на широкополосных станах горячей прокатки. Цель изобретения - повышение производительности стана и стойкости валков за счет снижения коэффициента динамичности в момент захвата проката и снижения усилий при обжатии концов слябов. В комплекте вертикальных валков на бочке каждого выполнены кольцевые ручьи. Глубина кольцевого ручья по окружности бочки валка выполнена переменной с осью центра, образующей дно ручья, и эксцентричной относительно оси вращения валка. Величину эксцентриситета относительно оси вращения валка устанавливают из зависимости. Также величину расстояния между осью вращения валка и осью бочки валка устанавливают из зависимости. В процессе работы сляб подают в ручьевой зазор между валками. При этом сляб задают на величину, начиная с конца, равную значению требуемого обжатия конца сляба. После этого комплект валков приводят во вращение и сляб перемещается в сторону противоположную предварительной задаче сляба в ручьевой зазор. 1 з.п. ф-лы, 5 ил., 1 табл.

V к L

Фиг.1

L к V

ffJLfS,3

Фие.

фиг. 5

360 f, 2род

Авторы

Даты

1989-08-30—Публикация

1987-11-02—Подача