Изобретение относится к обработке металлов давлением, преимущественно к горячей прокатке слябов в черновых группах широкополосных и толстолистовых.

Цель изобретения - увеличение выхода годного металла путем снижения концевой обрези.

При заданном обжатии средней части прокатку переднего и заднего концов раската ведут с величиной обжатия, определяемой по зависимости

ДВГ

,К2

АВВПК 7А Вв + Пп-К1|

(1/ АВв . °DB )

ДВВЗК /Д В+ Пз,

где ДВВПК,А Ввзк - начальное на переднем и конечное на заднем концах обжатия соответственно, мм;

АВв - заданное обжатие средней части сляба, мм;

Во, Но - ширина и толщина сляба на входе в вертикальные валки, мм;.

/- коэффициент полезного действия универсальной клети по уменьшению ширины сляба на среднем участке;

Пп, П3 - разность между свободными уширениями на переднем и заднем концах и свободным уширением средней части сляба соответственно, мм;

Ki, Ка, Кз - эмпирические коэффициенты (Ki 0,3, К2 0,85, Кз -0,065), определяющие влияние формы образующей вертикальных валков на сужение переднего конца на выходе на вертикальных валках.

Форма раската, обжатого в вертикальных (с постоянным раствором) (индекс в) и горизонтальных (индекс г) валках характеризуется следующими параметрами: Вв(г)пк, Вв(г)зк - ширина переднего и заднего концов сооответственно; В0(в),(г)- ширина основной части сляба; Тв(г)п, fe(r)3 -.стрела вогнутости переднего и заднего концов соответственно; в(г)пк, в(г)зк - длина участков с потерей ширины.

Экспериментально установлено, что раскат, деформируемый в вертикальных

XI 00

00

ю

валках с постоянным обжатием, имеет суженную к переднему концу форму, т.е. Ввпк Вв Ввзк. Кроме того, у приконтакт- ных участков формируются утолщения, высота которых неравномерна по длине сляба (больше в середине и отсутствует на концах), что при последующей прокатке в горизонтальных валках приводит к еще большим

искажениям формы, т.е. Вг Вг Вг. Сляб, обжатый в вертикальных валках, которые имеют вогнутости (так называемые концевые накаты), которые увеличиваются после обжатия в горизонтальных валках. Причем величина концевых накатов существенно зависит от обжатия на концах сляба,

Для минимальных искажений формы, а следовательно, для снижения расхода металла необходимо получить после горизонтальных валков раскат с равной шириной, т.е. Вг Вгпк Вгэк. Это возможно при снижении обжатий на концах по сравнению с основной частью, при этом уменьшаются концевые накаты, так как на концах выполняется меньшее обжатие.

Рассмотрим подробное условие получения раската, обжатого в универсальной клети равномерной ширины. Для этого необходимо знать особенности формоизменения различных участков раската. Ширина после обжатия в горизонтальных валках универсальной клети равна

Вг Во-ДВв + ДВсв+Д ВВн, (1)

на переднем конце

ВгП|С В0-АВвпк-Авп

+А Всвпк, (2)

на заднем конце

53К ев

где А Всв, А ВСВПКА, В зк

Вгзк Во - АВВЗК +А Всвзк. (3)

Вгпк получасе - свободное уширение средней части переднего и заднего концов соответственно;

АВвн вынужденное уширение средней части (на концах отсутствует);

А впк-сужение переднего конца сляба, обжатого вертикальными валками.

Из условия равенства Вг ют

ДВВПК + Л впк-А Вв - А Всв +

+ АВСВПК-А Ввн, (4) из равенства Вг Вгзк имеют

АВВЗК А Вв-А Всв + + АВСвпк-А Ввн. (5)

Зависимость между сужением переднего конца раската и параметрами процесса прокатки в вертикальных валках описывается эмпирическим выражением

В2о

ДВПК К1ГЗ; Гв

ДЕВК

К2

(/ АВв De ,„-. Ъ--г-) (6)

где В0, Но ширина и толщина сляба на входе в вертикальные валки;

DB - катающий диаметр вертикальных валков;

Ki, Ка, Кз эмпирическое коэффициенты, определяющие влияние формы образующей вертикальных валков на сужение переднего конца на выходе из вертикальных валков.

Используя коэффициент полезного действия клети с вертикальными валками по уменьшению ширины, равный

1 АВвн - - I лв

SB

(7)

25

и обозначив

Д В СВ П П,

Л R

Пз

после подстановки в выражения (2) и (3) имеют формулы для определения обжатий на концах, обеспечивающие равномерную ширину раската на выходе из универсальной клети

ДВВПК + К1

Во

ДЙК

DB l Во

К2

40

хехр (Кз°в 2 Ыв) /ДВв + Пп; (8)

Нл

АВвзк ;АВв + Пз. (9)

Пример. Выполнен для следующих условий прокатки: ширина сляба перед вертикальными валками Во 1000 мм, катающий диаметр вертикальных валков (принята гладкая бочка) DB 1000 мм, обжатие средней части раската А Вв 100 мм. Кроме того, Н0 250 мм, HI 200 мм, сляб литой, Dr 1200мм.

При экспериментально определенных коэффициентах, входящих в выражение (8),

Ki 0,3; К2 0,85 и Кз -0,065, определяют необходимые обжатия на переднем и заднем концах в вертикальных валках. Решение уравнения (8) осуществляется методом итераций. Для определения параметров,

входящих в уравнения (8) и (9), используют следующие выражения:

Л Ввн 0,8 Кк А Вв 0,786 +

+дв.

Hi

R2 Во

где Кк - коэффициент, учитывающий влияние формы образующей вертикального валка (для калибра ящичного типа Кк 0,5, для гладкой бочки Кк 1),

ДВсв -КстрДНф в-О.О -§Ј +

По

+ 0,586 |Ј),

где Кстр - коэффициент, учитывающий влияние структуры металла на уширение (литая - Кстр 0,2; катаная - КСтр 0,6),

АВсвпк- + 130 4г(3ПоВо игм АН /Hoyus, т

ТЈ)(01 ТС W 1

где Dr - диаметр горизонтальных валков,

АВсвЗК 1,7А Всвпк.

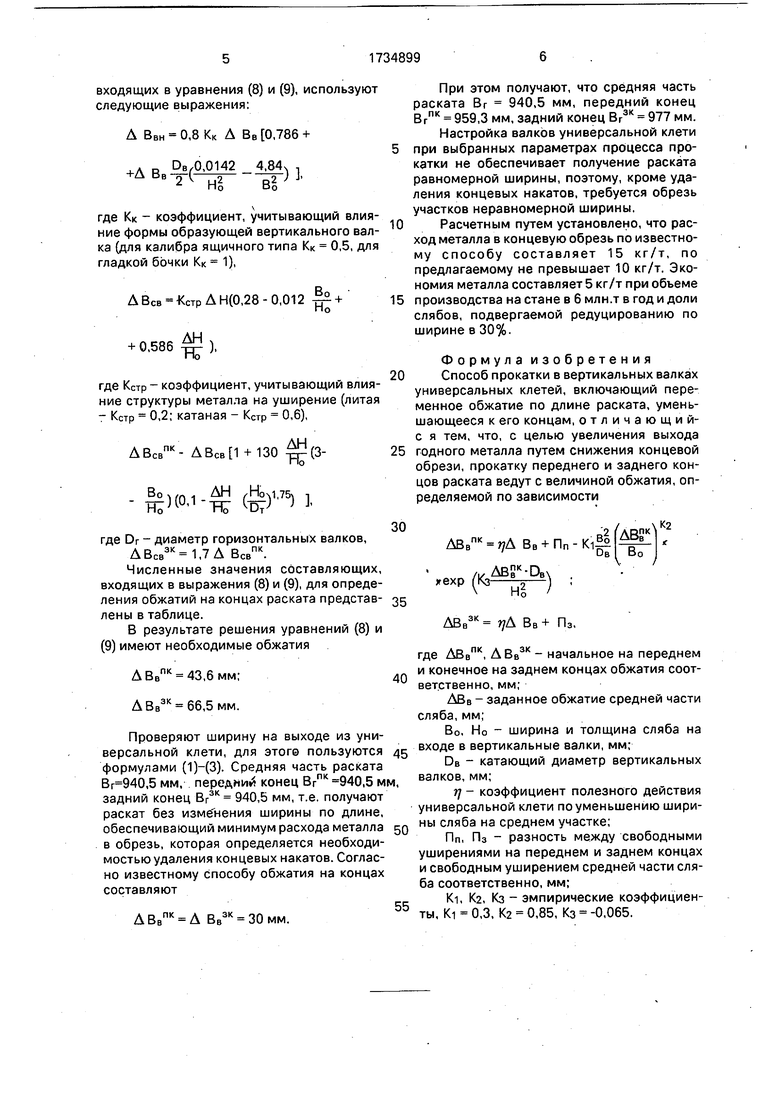

Численные значения составляющих, входящих в выражения (8) и (9), для определения обжатий на концах раската представлены в таблице.

В результате решения уравнений (8) и (9) имеют необходимые обжатия

АВвпк 43,6мм; ДВвзк 66,5мм.

Проверяют ширину на выходе из универсальной клети, для этого пользуются формулами (1)-(3). Средняя часть раската ,5 мм, передний конец Вгпк 940,5 м задний конец Вгзк 940,Ь мм, т.е. получают раскат без изменения ширины по длине, обеспечивающий минимум расхода металла в обрезь, которая определяется необходимостью удаления концевых накатов. Согласно известному способу обжатия на концах составляют

ДВВПК А ВЕ

:30мм.

0

5

0

5

При этом получают, что средняя часть раската Вг 940,5 мм, передний конец Вгпк 959,3 мм, задний конец Вгзк 977 мм.

Настройка валков универсальной клети при выбранных параметрах процесса прокатки не обеспечивает получение раската равномерной ширины, поэтому, кроме удаления концевых накатов, требуется обрезь участков неравномерной ширины.

Расчетным путем установлено, что расход металла в концевую обрезь по известному способу составляет 15 кг/т, по предлагаемому не превышает 10 кг/т. Экономия металла составляет 5 кг/т при объеме производства на стане в 6 млн.т в год и доли слябов, подвергаемой редуцированию по ширине в 30%.

Формула изобретения Способ прокатки в вертикальных валках универсальных клетей, включающий переменное обжатие по длине раската, уменьшающееся к его концам, отличающий- с я тем, что, с целью увеличения выхода годного металла путем снижения концевой обрези, прокатку переднего и заднего концов раската ведут с величиной обжатия, определяемой по зависимости

2 ЛВП

АВвпк АВв + Пп-К1Ёо №

DB I Ьо

.

Но )

тЛК2

АоПК

(i/ ДЪВ

хехр (Кз

АВВЗК /Д Вв+ П3,

где ДВВПК, АВВЗК - начальное на переднем и конечное на заднем концах обжатия соответственно, мм;

АВВ - заданное обжатие средней части сляба, мм;

Во, Но - ширина и толщина сляба на входе в вертикальные валки, мм;

DB - катающий диаметр вертикальных валков, мм;

rj - коэффициент полезного действия универсальной клети по уменьшению ширины сляба на среднем участке;

Пп, П3 - разность между свободными уширениями на переднем и заднем концах и свободным уширением средней части сляба соответственно, мм;

Ki, K2, Кз - эмпирические коэффициенты, Ki 0,3, К2 0,85, Кз -0,065.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ редуцирования слябов по ширине | 1990 |

|

SU1799648A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| Способ прокатки непрерывнолитых слябов | 1977 |

|

SU716652A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Способ прокатки слябов на листовых станах | 1981 |

|

SU990352A1 |

| Способ прокатки слябов на листовых станах | 1988 |

|

SU1588450A2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ прокатки листов | 1982 |

|

SU1061862A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

Изобретение относится к обработке металлов давлением, преимущественно к горячей прокатке слябов в черновых группах широкополосных и толстолистовых станов. Сущность изобретения: способ состоит в том, что устанавливают величину обжатия при прокатке на переднем и заднем концах раската по зависимости. 1 табл.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-08-21—Подача