Изобретение относится к обработке металлов давлением и может быть использовано в листопрокатном производстве в качестве комплекта вертикальных валков эджерной клети в черновой группе широкополосного стана горячей прокатки

Целью изобретения является снижение расхода метатла путем уменьшения обрези концевого дефекта

Способ горячей прокатки полосового металла включает циклическую выдачу сляба из печи, при этом у него более нагрета боковая кромка, находящаяся со стороны печи. Это объясняется тем, что сляб перед выдачей из печи находится одной боковой кромкой около окна выдачи и частично под- стуживается. В то же время другая кромка подвержена воздействию температуры томильной зоны печи и дополнительному теплообмену от боковой кромки другого сляба Поэтому перепад температур между боковыми кромками сляба после выдачи из печи может достигать 20-50°С Этого перепада температур достаточно, чтобы вызвать разность вытяжек на боковых кромках раската

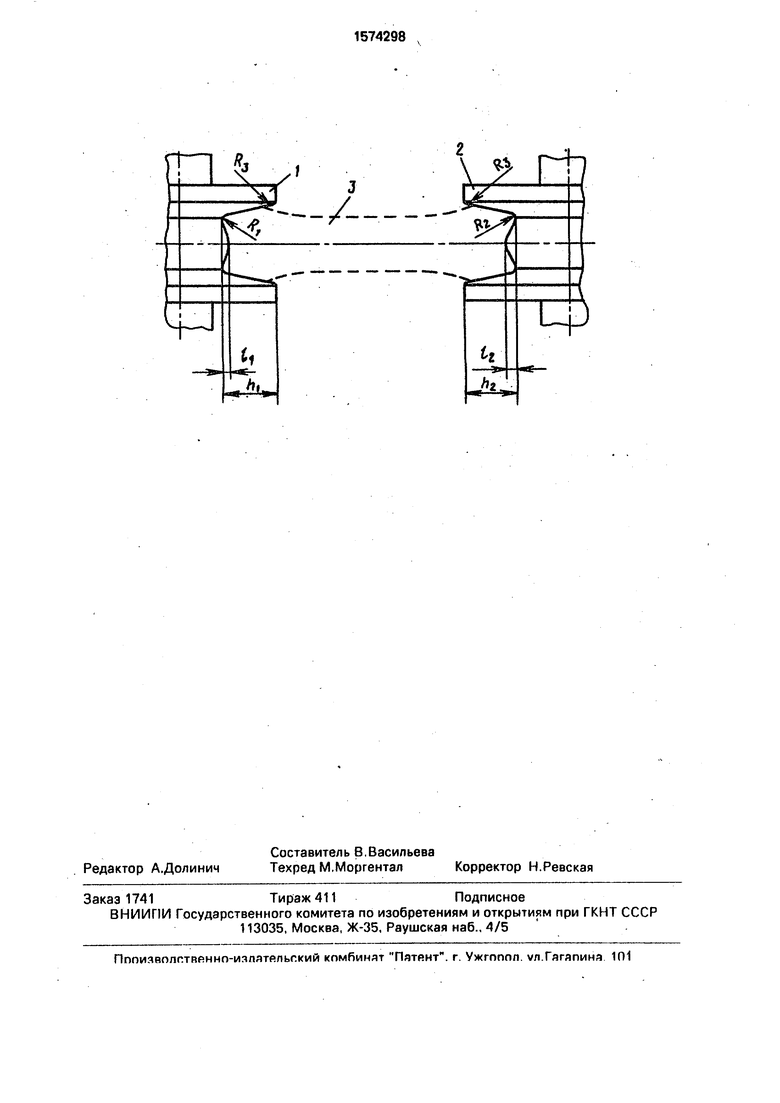

На чертеже показана схема прокатки в вертикальных валках

Способ предусматривает асимметричную профилировку вертикальных валков 1 2 На более нагретую боковую кромку воздействует вертикальный валок 2 с большей величиной выпуклости дна ручья 2 и меньшей глубиной вреза па

Способ горячей прокатки включает выполнение кольцевых ручьев так, что дно ручья образовано выпуклостью, сопряженной с боковыми выпусками. Дно ручья представляет собой выпуклую поверхность

СП

XI

4 Ю Ч) 00

причем выпуклость дна валка 2 (z) больше выпуклости дна валка 1 (Н)в 1,05-1,25 раза. Глубина вреза ручья hi в тело вертикального валка 1 выбирается больше глубины вреза ha в тело вертикального валка 2. Сопряжение выпуклой поверхности дна ручья со стенками бокового выпуска валка 1 осуществляется радиусом Rt, который по абсолютной величине меньше радиуса R2 являющегося радиусом сопряжения аналогичных показателей вертикального валка 2. Сопряжение стенок бокового выпуска ручья с концевыми цилиндрическими участками валков 1 и 2 осуществляется радиусом Нз, одинаковым для каждого из комплекта валков,

П р и м е р. В зазор между вертикальными валками 1 и 2 для обжатия по ширине задают сляб 3. Более нагретая боковая грань сляба 3 редуцируется в вертикальном валке 2, находящемся со стороны печей с большей величиной выпуклости дна ручья г и меньшей глубиной вреза ha. Более холодную сторону обжимают по ширине во втором вертикальном валке 1, работающим с первым в паре. После комплекта вертикальных валков сляб (раскат) поступает, например, в клеть с горизонтальными валками.

Различие в профилировании каждого из валков закладывает условия, исключающие асимметрию такого дефекта, как концевой накат. Достигается данный эффект в основном тем, что величина выпуклости дна одного ручья больше величины выпуклости дна другого ручья в 1,05-1,25 раза. Причем меньшая разница выпуклостей дна вплоть до I2/H 3:1,05 рациональна, когда абсолютные величины обжатия сляба по ширине невелики (например, А В 50 мм), хотя дальнейшее снижение подобного различия способно привести к увеличению асимметричности накатов и росту расходного коэффициента металла, поэтому нецелесообразно. Большие различия в данных выпуклостях l2/h:Ј1,25 целесообразны в том случае, когда абсолютные деформации по ширине в сортаменте стана максимальны (например,А В 200 мм). Это обеспечивает учет температурной разницы на кромках исходного сляба так, что ручей с большей выпуклостью дна ручья следует применять в том вертикальном валке, который расположен со стороны печи с более нагретой кромки исходного сляба. Подобная ситуация приводит к тому, что середина меньшей грани сляба с большей температурой деформируется на большую глубину, чем с противоположной грани, где температура кромки сляба ниже. Однако

большее различие l2/h 1,25 в выпуклостях дна ручья комплекта вертикальных валков способно привести к тому, что накат с данной стороны сляба будет увеличиваться, повышая асимметрию концевых дефектов и в целом увеличивая расходный коэффициент металла. Вторая способность данного комплекта вертикальных ваяков заключается в том, что большей величине выпуклости дна

ручья соответствует меньшая глубина ручья так, что определять их целесообразно из следующего соотношения: hi/h2 a(2/), где hi и h2 - максимальные глубины ручьев валка 1 и валка 2; а- коэффициент пропорциональности с пределами 1,04 а 1,15; 2И И-выпуклости дна ручья валка 2 и валка 1 соответственно. Данная закономерность объясняется следующим. В то время как большая выпуклость дна ручья перемещает

металл к середине сляба, снижая уровень кромочного наплыва, в дальнейшем преобразующегося в дефект концевого наката, глубокий ручей препятствует данному истечению, выпусками удерживая металл у кромок. А меньшая выпуклость дна ручья в сочетании с глубоким ручьем обеспечивает даже при относительно больших сопротив- лениях деформациям знаительную степень смещения деформируемого металла к середине сляба. Так, что при последующих гори- зонтальных проходах, когда раскат деформируется уже по толщине, сторона с большей вогнутостью по малой грани выравнивается до одного уровня со стороной

с меньшей вогнутостью по малой грани. Обеспечивается это выбором значений коэффициента пропорциональности с пределами 1,04 а 1,15. Меньшее значение его вплоть до а 1,04 назначают при большом

различии в выпуклостях ручьев (когда I2/HS 1,25, при этом обеспечивают различие в глубинах ручьев, достигающее hi/ha 1,3, поэтому дальнейшее снижение данного коэффициента а 1,04 нежелательно, так

как разница между выпуклостями дна и глубиной не окажет требуемого влияния на условия истечения металла и может снизить эффект уменьшения асимметрии концевых накатов. Большее значение данного коэффициента а 1,15 целесообразно назначать, когда соотношение выпуклостей дна ручья минимально, тогда различие в глубинах ручьев достигает величины hi/h2 1,2 и скомпенсирует то, что невозможно достичь

за счет разницы глубин. При этом еще большие значения а 1,15 нецелесообразны, так как смещая выпусками металла и в недостаточной мере прорабатывая кромку по меньшей грани, возникнет ситуация рыхлой

середины у кромки раската, что при после дующих горизонтальных проходах увеличит асимметрию концевых наплывов, приведя к росту расходного коэффициента металла. Сокращение расходного коэффициента металла путем уменьшения асимметрии наката определяет, что радиусы сопряжения дна ручья и его выступов выбираются обратно пропорционально глубине ручья по зависимости /3(п1/п2), гдеРаиЯ 1 -радиусы сопряжения соответственно валка 2 и валка 1;/3- коэффициент пропорциональности (1,5 / S 3); hi и ha - максимальная глубина ручья валка 1 и 2. При выборе значений /3 следует исходить из того, что меньше величины / 1,5 следует выбирать при малых пределах hi/h2 5: 1,2, еще большее уменьшение может привести к тому, что разница между парой валков одного комплекта не будет обеспечивать требуемого снижения асимметрии концевых накатов, т.е. не уменьшая расходный коэффициент, но способно привести к дефектам кромки что увеличит расходный коэффициент за счет кромочной повышенной обрези. Большие значения {3 3 следует назначать при больших перепадах по глубине ручьев на комплекте валков. Вместе с тем нецелесообразно увеличивать данный коэффициент, так как он может привести к тому, что величина радиуса сопряжения при малой его глубине исключит выпуск как таковой, приведя к увеличению асимметрии концевых накатов, т.е. к росту расходного коэффициента металла.

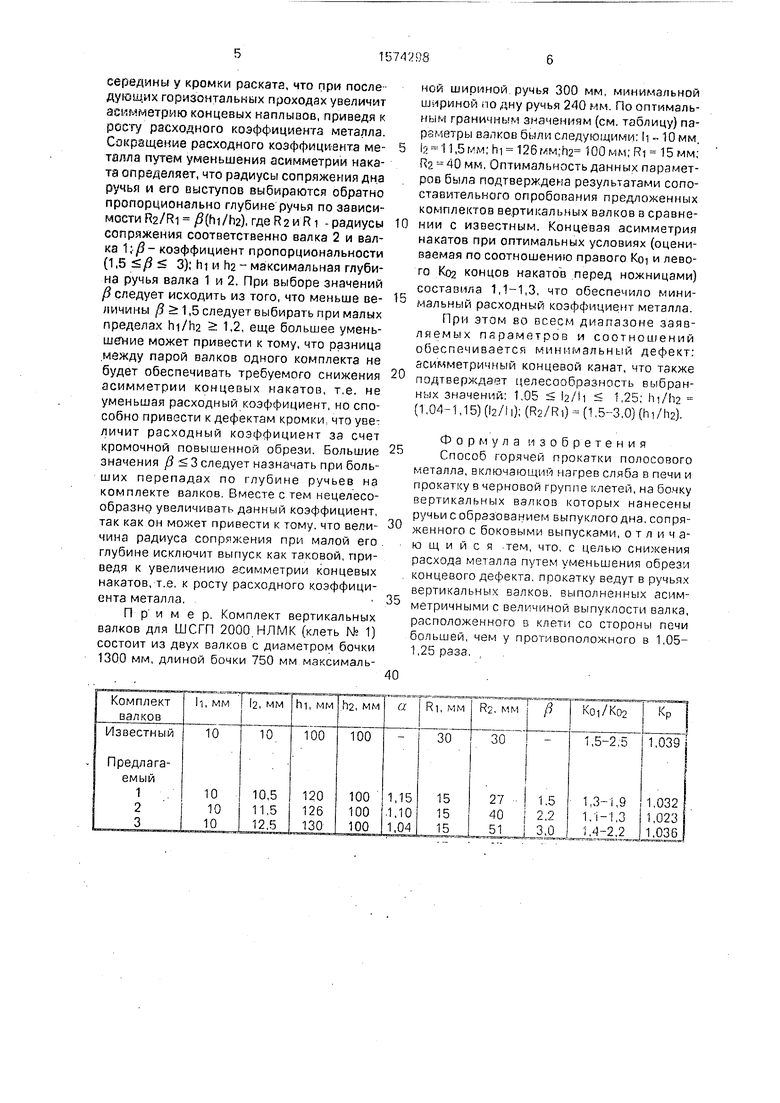

Пример. Комплект вертикальных валков для ШСГП 2000 НЛМК (клеть № 1) состоит из двух валков с диаметром бочки 1300 мм, длиной бочки 750 мм максималь0

5

0

5

0

5

ной шириной ручья 300 мм, минимальной шириной по дну ручья 240 мм. По оптимальным граничным значениям (см. таблицу) параметры валков были следующими: И - 10 мм. й 11,5мм; hi 126мм;п2 100мм; Ri 15 мм; R2 40 мм. Оптимальность данных параметров была подтверждена результатами сопоставительного опробования предложенных комплектов вертикальных валков в сравнении с известным. Концевая асимметрия накатов при оптимальных условиях (оцениваемая по соотношению правого KOI и левого Коа концов накатов перед ножницами) составила 1,1-1,3, что обеспечило минимальный расходный коэффициент металла. При этом во всеем диапазоне заявляемых параметров и соотношений обеспечивается минимальный дефект: асимметричный концевой канат, что также подтверждает целесообразность выбранных значений: 1,05 I2/H 1,25; hi/h2 (1.04-1,15) (l2/li);(R2/Ri) (1,5-3.0) (hi/h2).

Формула изобретения Способ горячей прокатки полосового металла, включающий нагрев сляба в печи и прокачку в черновой группе клетей, на бочку вертикальных валков которых нанесены ручьи с образованием выпуклого дна. сопряженного с боковыми выпусками, отличающийся тем, что, с целью снижения расхода металла путем уменьшения обрези концевого дефекта, прокатку ведут в ручьях вертикальных валков, выполненных асимметричными с величиной выпуклости валка, расположенного в клети со стороны печи большей, чем у противоположного в 1,05- 1,25 раза.

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| Комплект вертикальных валков широкополосного стана горячей прокатки | 1987 |

|

SU1503913A1 |

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ профилирования слябов | 1987 |

|

SU1519800A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1523203A1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в листопрокатном производстве в качестве комплекта вертикальных валков эджерной клети в черновой группе широкополосного стана горячей прокатки. Цель изобретения - снижение расхода металла путем уменьшения обрези концевого дефекта. При профилировании комплекта вертикальных валков первой после печи из клетей черновой группы широкополосного стана горячей прокатки кольцевые ручьи, выполненные на поверхности бочки так, что их дно образовано выпуклостью, величину выпуклости дна ручья одного валка выполняют больше чем выпуклость другого в 1,05 - 1,25 раза (L2/L1 = 1,05 - 1,25). Установленный в эджерных валках черновой группы стана комплект вертикальных валков 1 и 2 выравнивает вытяжку по ширине сляба 3, перераспределяя слой металла с более нагретой торцовой кромки асимметричными участками дна ручья с большей выпуклостью в средние слои металла раската. 1 ил., 1 табл.

| Чижиков Ю.Й | |||

| Редуцирование и прокатка металла непрерывной разливки | |||

| М Металлургия, 1974, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-04—Подача