I/

7

СП

СО

со

Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и может быть применено при получении полос предпочтительно на широкополосных станах горячей прокатки (ШСГП).

Цель изобретения - снижение расходного коэффициента металла в результате сокращения обрези путем уменьшения дефекта в виде концевого наката типа «рыбий хвост.

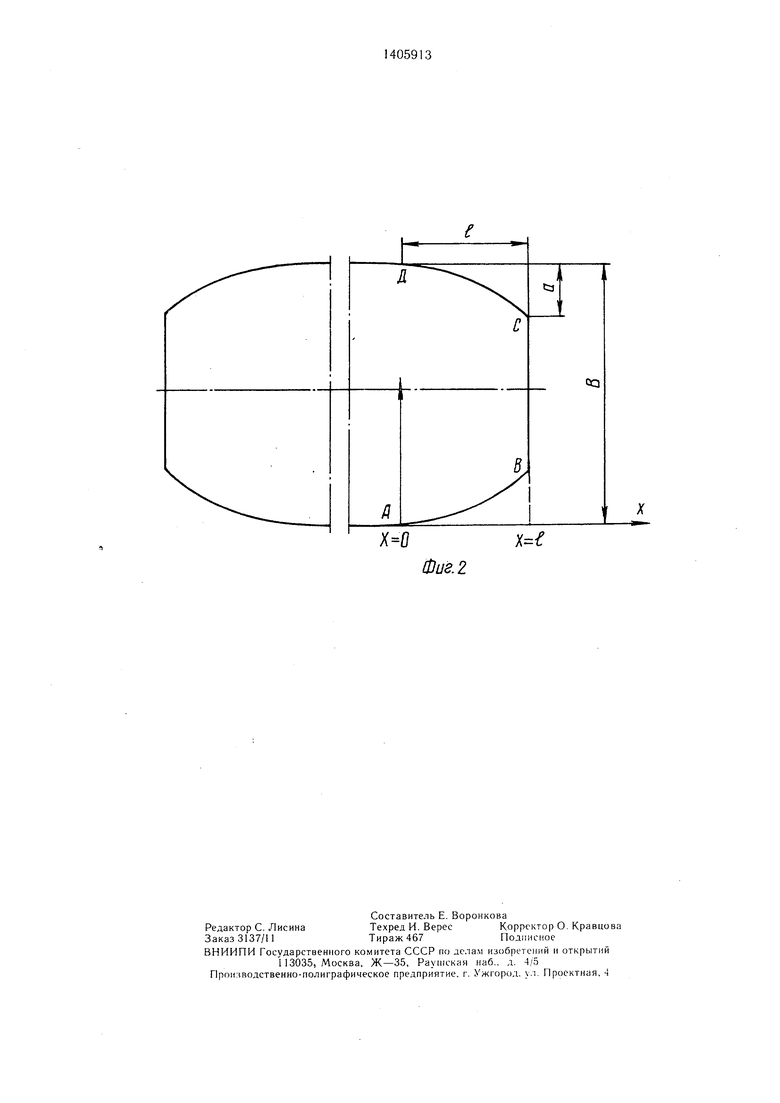

На фиг. 1 представлен предлагаемый сляб, обш,ий вид; на фиг. 2 - то же, план (вид на широкую грань).

Сляб для производства полос имеет по две плоских больших 1, по две боковых 2

кие нагрузки при захвате. При прокатке заднего конца (передний в предыдущем проходе) смещаемый металл заполняет часть оставшегося свободного объема. При обжатии сляба на требуемую величину за несколь ко проходов смещенный металл полностью заполняет свободный объект на переднем и заднем концах и раскат приобретает в плане прямоугольную форму, что обеспечивает уменьшение концевой обрези и сниже10 ние расходного коэффициента.

Последовательная прокатка в нескольких вертикальных клетях в одном направлении. Сляб задается в вертикальные валки профилированным концом. Вследствие

граней (АВ и СД), выполнена в соответствии с формулой

у В

9я 1 } /а j-) ,

того, что его ширина СВ равна В-2а

и по две торцовых 3 грани, причем кри- обеспечивается захват сляба без динами- вая, сопряженная всех торцовых и боковых ческих нагрузок. При прокатке заднего конца сляба за счет профилированных участков уменьшается объем металла, который заполняет часть свободного объема ABEHGF 2Q ровно как и при прокатке сляба в последующих вертикальных клетях. После обжатия сляба до требуемой ширины его задний конец имеет в плане прямоугольную форму, а передний несколько уже чем основная часть. Для устранения образую- 25 щегося в процессе прокатки в вертикальных валках утолщения в виде «собачья кость с преобразованием в накат в форме «рыбьего хвоста после обжатия в горизонтальных валках на концах слябов, обе

где у - текущая ширина сляба, изменяющаяся от у (В - 2а) на торце сляба СБ и до у В на длине 1 от торца, мм; В - ширина сляба, мм; а-длина криволинейного участка по торцовой грани сляба, изменяющаяся в пределах от С

АВ

до

в.

(ДВ - суммарное обжатие его торцовые части выполнены с прямосляба по щирине; С 1,5-2,0; d угольными участками, сопряженными с бо 0,4-0,7), мм; X - текущая координата, изменяющаяся от О до 1, мм;

1 - длина криволинейного участка по боковой грани сляба, применяющаяся в пределах от 0,51d до 3 Id (Id - проекция длины дуги захвата на ось ОХ при прокатке в вертикальных валках), мм; п-показатель степени (0,,0),

Id VR- Дб,

где R - радиус вертикальных валков, мм. Для пояснения прокатки предлагаемого сляба необходимо рассмотреть следующие режимы: реверсивную прокатку в эджерной клети и последовательную прокатку в не35

ковыми гранями по криволинейной зависимости, устанавливаемой из выражения (1). Целесообразность выбора данного выражения (1) параболического типа объясняется тем, что оно наиболее точно аппроксимирует экспериментальные данные, полученные при моделировании формирования концов слябов для уменьщения длин наката и снижения расходного коэффициента. Структурно оно состоит из постоян- 40 ных величин: В, 2а, 1 и п, а также переменной X. При этом для одного и того же сляба, характеризуемого ц ириной В, параметры 2а, 1 и п являются переменными и определяются величиной обжатия сляба

по щирине, а параметр х изменяется на

скольких вертикальных клетях в одном на- длине криволине:йного участка по боковой правлении.грани от О до 1. При этом длину а криво- Реверсивная прокатка в эджерной клети.линейного участка по торцовой грани сляба Сляб задается профилированным концомвыбирают в пределах от С- - до АВСД в вертикальные валки. Вследствие того, что его ширина на торце СВ равна В-2аi n § - суммарное обжатие сляба по

обеспечивается захват сляба без динамических нагрузок. При прокатке заднего конца сляба за счет профилированных участков уменьшается объем металла, смещаемого в продольном направлении и который за

50

ширине; С 1,5-2,0, d 0,4-0,7). Минимальное значение а С- обеспечивает отсутствие местного уширения на шипервый проход заполняет часть свобод- 55 роки гранях по концам сляба при не- ного объема ABEHGF. При реверсировании больших его обжатиях по ширине, что предот- сляб также задается в валки профилиро-вращает повышенную вытяжку и образованным концом, уменьшаюшим динамичес- вание наката в этих местах при прокаткие нагрузки при захвате. При прокатке заднего конца (передний в предыдущем проходе) смещаемый металл заполняет часть оставшегося свободного объема. При обжатии сляба на требуемую величину за несколько проходов смещенный металл полностью заполняет свободный объект на переднем и заднем концах и раскат приобретает в плане прямоугольную форму, что обеспечивает уменьшение концевой обрези и снижение расходного коэффициента.

Последовательная прокатка в нескольких вертикальных клетях в одном направлении. Сляб задается в вертикальные валки профилированным концом. Вследствие

того, что его ширина СВ равна В-2а

5

ковыми гранями по криволинейной зависимости, устанавливаемой из выражения (1). Целесообразность выбора данного выражения (1) параболического типа объясняется тем, что оно наиболее точно аппроксимирует экспериментальные данные, полученные при моделировании формирования концов слябов для уменьщения длин наката и снижения расходного коэффициента. Структурно оно состоит из постоян- 0 ных величин: В, 2а, 1 и п, а также переменной X. При этом для одного и того же сляба, характеризуемого ц ириной В, параметры 2а, 1 и п являются переменными и определяются величиной обжатия сляба

длине криволине:йного участка по боковой грани от О до 1. При этом длину а криво- линейного участка по торцовой грани сляба выбирают в пределах от С- - до § - суммарное обжатие сляба по

50

ширине; С 1,5-2,0, d 0,4-0,7). Минимальное значение а С- обеспечике в горизонтальных валках. Значение С выбирают в зависимости от формы вертикальных валков. Так, минимальное значение С 1,5 принимают при редуцировании сляба в вертикальных валках с калибрами, когда выступы на раскате с формой «собачья кость перемещаются к его центру и уширение при последующей прокатке в горизонтальных валках составляет 30% от величины обжатия по ширине сляба (АВ).

к«х слябов), однако его дальнейшее уменьшение ,25 может привести к тому, что даже при значительных деформациях по ширине раската образуется дефект типа «язык. Максимальное значение п 3 устраняет накат при малых обжатиях. При значениях даже при незначительных обжатиях по ширине эффекта в снижении обрези не наблюдается.

Выбор оптимальных границ параметМаксимальное значение С 2,0 принимают Юров предлагаемого сляба подтвержден по

результатам статистической обработки величины граничных параметров, реализованных на лабораторной модели с масштабом уменьшения 1:25 при использовании свинцопри последующей прокатке в горизонталь- вых образцов.

ных валках составляет 50% от АВ.Результаты лабораторных исследований

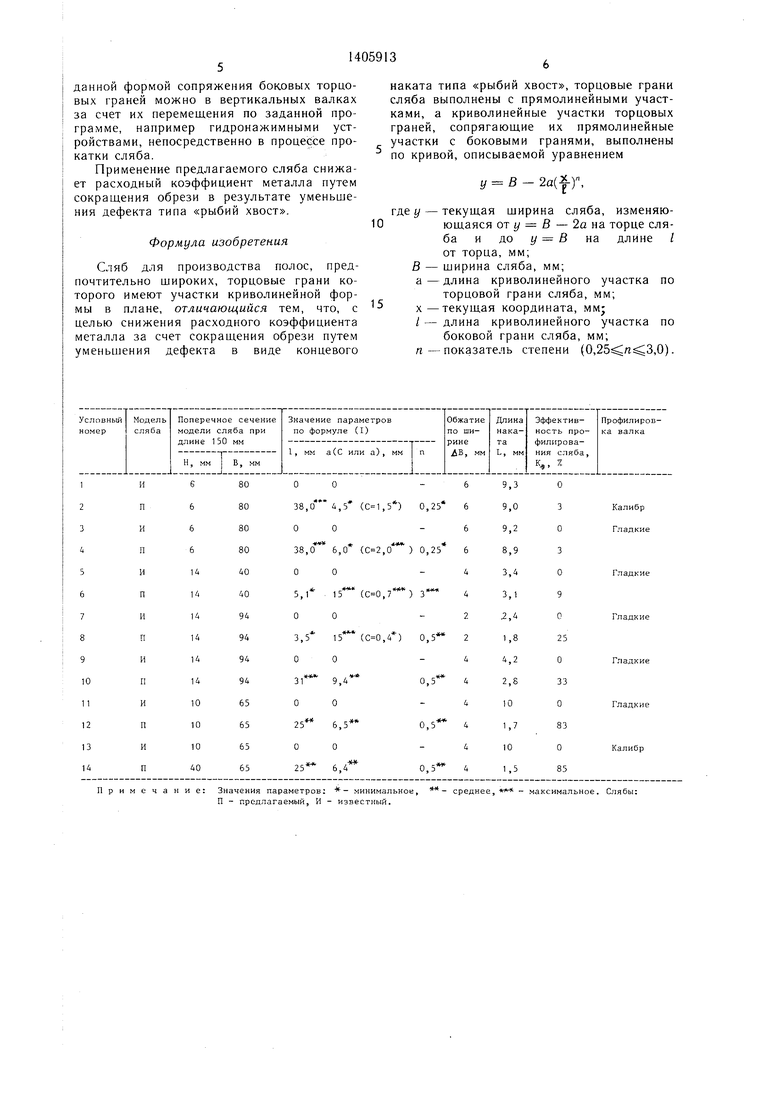

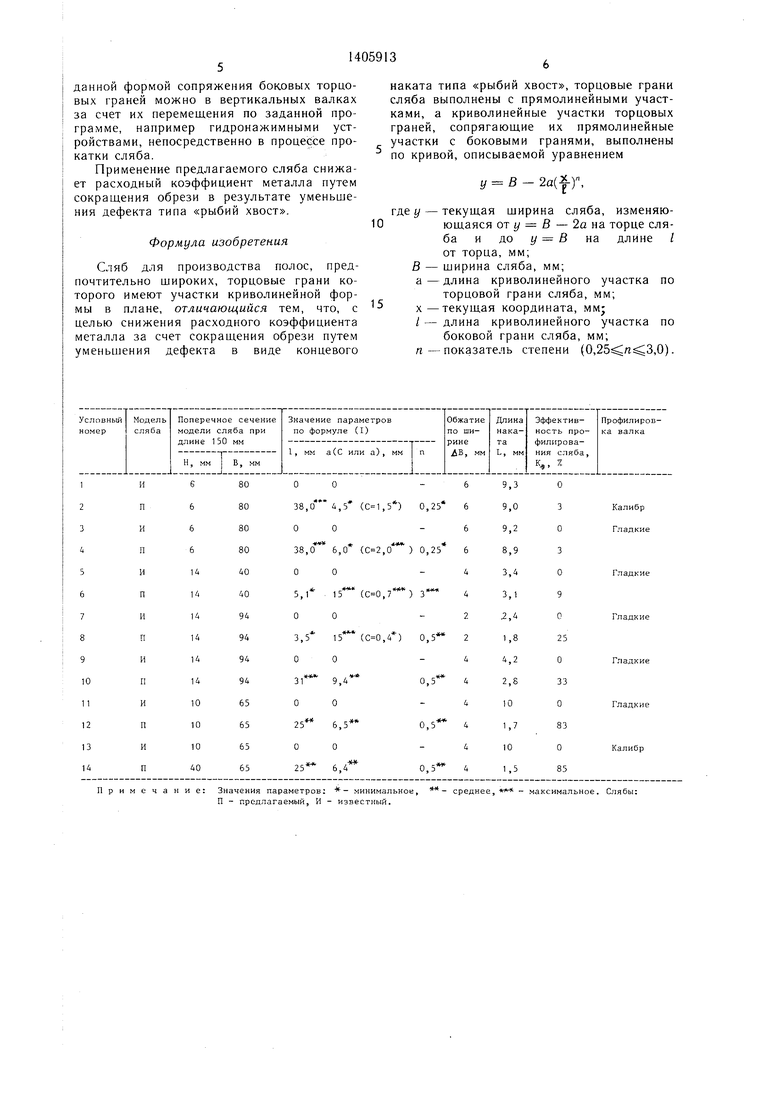

приведены в таблице.

Эффективность профилировки слябов рассчитывают по формуле

при редуцировании сляба в вертикальных валках с гладкой бочкой, когда выступы на раскате с формой «собачья кость расположены у кромок раската и уширение

АВ

При - во время прокатки в вертикальных валках на концах сляба образуются утолщения в виде «собачья кость, которые при последующей прокатке в горизонтальных валках преобразуются в накат в форме «рыбьего хвоста. Максимальное значение а d- устраняет образование наката при больщих обжатиях по ширине, когда последний образуется практически по всей ширине сляба. Значение d определяется щириной редуцируемых слябов и возможностями профилирующих устройств. Минимальное значение d 0,4 соответствует максимальным ширинам реду20К. (1 - J-s)X100%,(2)

-и

где К. - эффективность профилирования слябов, %;

Ь„ - длина наката в виде «рыбьего хвоста на предлагаемом слябе, мм;

Ьи - длина наката в виде «рыбьего хвоста на известном слябе, мм.

Из данных таблицы видно, что при прокатке предлагаемых слябов со всеми

25

цируемых слябов, а максимальное значе- зО предельными значениями (условный

номер 2, 4, 6) эффективность профилировки сляба (уменьшение длины проката в виде «рыбьего хвоста) составляет 3-9% по сравнению с известным слябом (1, 3 и 5). При введении одного из параметров кривой,

ление дефекта наката типа «язык. Длину близкого к среднему значению (п 0,5),

эффективность профилирования сляба co ставляет 25% (8) по сравнению с известным слябом (7). При введении двух параметров кривой, близкой к их средним значениям, эффективность профилирования

ние d 0,7 соответствует минимальным ширинам редуцируемых слябов. При а

d- S на концах слябов возможно появкриволинейного участка 1 по боковой грани сляба выбирают в пределах от 0,5 Id до 31d (Id - длина очага деформации при прокатке в вертикальных валках; Id /R- АВ , где R - радиус вертикальных

валков, мм). Минимальное значение 1 сляба составляет 33% (10) по сравнению 0, обеспечивает отсутствие «рыбьего хвоста на концах сляба при небольших его обжатиях по ширине. При 1 0,51d на концах сляба наблюдается дефект типа «рыбий хвост даже при небольщих деформациях по ширине. Предельное максимальное значение 1 31d выбрано исходя из того, что различная величина вытяжки по ширине прокатываемых слябов наблюдается уже на расстоянии 31d от торца сляба. Дальнейс известным слябом (9). При введении всех параметров кривой, близких к их средним значениям, эффективность профилирования сляба достигает 83-85% (12

с и 14) по сравнению с известным слябом

(11 и 13).

Как видно из приведенных экспериментальных данных, использование предлагаемых профилированных слоев позволяет шее увеличение может привести к 50 уменьшить длину образующихся при про« тому, что даже при значительных обжа- катке в вертикальных валках накатов на тиях по ширине на раскатке образуется де- 85%. Уменьшение длины накатов позволяет

сократить длину обрези на переднем и заднем концах раската перед его задачей в чистовую группу стана. Сокращение обрези

фект типа «язык. Показатель степени п находится в пределах от 0,25 до 3,0. Минимальное значение п 0,25 устраняет

образование наката при больщих обжатиях55 на 85% позволяет снизить расходный коэфи при значительной неравномерности дефор-фициент металла при прокатке на ШСГП

мации по щирине сляба (при прокаткес 1,045 до 1,030. Экономия металла при

в вертикальных валках предельно широ-этом составляет 1,5%. Получить сляб с зак«х слябов), однако его дальнейшее уменьшение ,25 может привести к тому, что даже при значительных деформациях по ширине раската образуется дефект типа «язык. Максимальное значение п 3 устраняет накат при малых обжатиях. При значениях даже при незначительных обжатиях по ширине эффекта в снижении обрези не наблюдается.

Выбор оптимальных границ параметров предлагаемого сляба подтвержден по

20К. (1 - J-s)X100%,(2)

-и

где К. - эффективность профилирования слябов, %;

Ь„ - длина наката в виде «рыбьего хвоста на предлагаемом слябе, мм;

Ьи - длина наката в виде «рыбьего хвоста на известном слябе, мм.

Из данных таблицы видно, что при прокатке предлагаемых слябов со всеми

25

сляба составляет 33% (10) по сравнению

с известным слябом (9). При введении всех параметров кривой, близких к их средним значениям, эффективность профилирования сляба достигает 83-85% (12

с и 14) по сравнению с известным слябом

(11 и 13).

данной формой сопряжения боковых торцовых граней можно в вертикальных валках за счет их перемещения по заданной программе, например гидронажимными устройствами, непосредственно в процессе прокатки сляба.

Применение предлагаемого сляба снижает расходный коэффициент металла путем сокрапдения обрези в результате уменьшения дефекта типа «рыбий хвост.

Формула изобретения

Сляб для производства полос, предпочтительно широких, торцовые грани которого имеют участки криволинейной формы в плане, отличающийся тем, что, с целью снижения расходного коэффициента металла за счет сокраш.ения обрези путем уменьшения дефекта в виде концевого

0

5

наката типа «рыбий хвост, торцовые грани сляба выполнены с прямолинейными участками, а криволинейные участки торцовых граней, сопрягающие их прямолинейные участки с боковыми гранями, выполнены по кривой, описываемой уравнением

у - S - 2а(|-Г,

где у - текущая ширина сляба, изменяю- ющаяся от у В - 2а на торце сляба и до у В на длине / от торца, мм;

В - ширина сляба, мм;

а-длина криволинейного участка по торцовой грани сляба, мм;

X-текущая координата, MMJ

/- длина криволинейного участка по боковой грани сляба, мм;

п-показатель степени (0,,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| Способ профилирования слябов | 1987 |

|

SU1519800A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1507464A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и может быть при.ме- нено при получении полос предпочтительно на широкополосных станах горячей прокатки (ШСГП). Цель изобретения - снижение расходного коэффициента металла за счет сокращения обрези путем уменьшения дефекта в виде концевого наката типа рыбий хвост. Сляб выполнен с прямыми боковыми гранями 2. Торцовые грани 3 имеют прямолинейный участок и криволинейные участки, выполненные по кривой, описываемой уравнением (1). При задаче сляба в валки за счет того, что ширина переднего конца меньше из-за наличия криволинейных участков, обеспечивается захват сляба без динамических нагрузок. При прокатке заднего конца сляба за счет профилированных участков уменьшается объем металла, смешаемого в продольном направлении. При обжатии сляба раскат приобретает в плане прямоугольную форму. 2 ил. 1 табл. (О (Л

п р

имечание: Значения параметров; - минимальное, П - предлагаемый, И - известный.

- среднее, максимальное. Слябы:

Фиг.2

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-07—Подача