Изобретение относится к порошковой металлургии, в частности к устройствам для производства металлических порошков из расплавов металлов и сплавов.

В известных.устройствах для производства металлических порошков высота свободного падения струи расплава металла от сливного носика индукционной печи до рас-, пыливающего устройства с металлоприем- ником составляет 600-1500 мм. При полном тигле индукционной печи струя расплава металла падает далеко, а при среднем заполнении и до окончания слива из тигля - близко относительно индукционной печи, т.е. траектория падения струи изменяется. На практике стараются, чтобы первая струя (при полном тигле индукционной печи) попадала сразу в центр металлоприемника для обеспечения уверенного начала процесса распыления. Начиная с середины процесса распыления и до конца струя расплава

металла попадает уже не в центр металлоприемника, а на боковые стенки его. При этом струя разбрызгивается, на боковой поверхности металлоприемника образуется настыль, капли расплава после разбрызгивания струи, охлаждаясь, попадают на зеркало расплава, расплав металла интенсивно теряет температуру, что приводит к увеличению его вязкости, увеличению выхода крупной фракции - снижению производительности по выходу годного порошка (-600 мкм).

Известно устройство для производства металлического порошка, содержащее плавильную печь, камеру распыления,в верхней части которой жестко установлен металлоприемник с распылительным узлом.

Недостатком известного устройства является низкая производительность по выходу годного порошка за счет снижения температуры расплава из-за разбрызгиваИ

О 4 О О

ния при попадании струи расплава металла на стенки металлоприемника в связи с изменением ее траектории.

Известна установка для получения порошка из жидкого металла распылением, содержащая металлоприемник, крышку, газовую форсунку, камеру распыления, теплообменник. При этом металлоприемник с газовой форсункой жестко связан с камерой распыления.

Недостатком такой установки является низкая производительность по выходу годного порошка за счет снижения температуры расплава из-за разбрызгивания при попадании струи расплава металла на стенки металлоприемника в связи с изменением ее траектории.

Наиболее близким к изобретению является устройство для получения металлического порошка, содержащее плавильную печь, камеру распыления, в верхней части которой установлен металлоприемник с форсункой, а в нижней части - кристаллизаторы, и мегаллосборник.

Недостатком известного устройства является низкая производительность по выходу годного порошка за счет снижения температуры расплава из-за разбрызгивания при попадании струи расплава металла на стенки металлоприемника в связи с изменением ее траектории.

Целью изобретения является повышение производительности по выходу годного порошка путем сохранения температуры расплава.

Это достигается тем, что в устройстве для производства металлического порошка, включающем индукционную печь, металлоприемник с распыливающим устройством, металлоприемник с распыливающим устройством установлен с возможностью пере- мещения в направлении изменения траектории падения струи расплава.

Вследствие того, что струя расплава металла имеет различную траекторию падения металл, попадая на стенки металлоприемника, разбрызгивается и охлаждается более интенсивно. Так, при попадании струи расплава в центр металлоприемника температура расплава составляет 1100°С, а при разбрызгивании о боковые стенки металлоприемника температура резко снижается до 1020°С, что снижает производительность по выходу годного порошка (-600 мкм) до 70% на 1 т расплава.

Установка металлоприемника с возможностью перемещения в направлении изменения траектории падения струи расплава позволяет направлять струю расплава металла в центр металлоприемника без

попадания ее на стенки, что повышает производительность по выходу годного порошка за счет сохранения температуры расплава на 5% (с 70% у прототипа до 75%

у предлагаемого устройства).

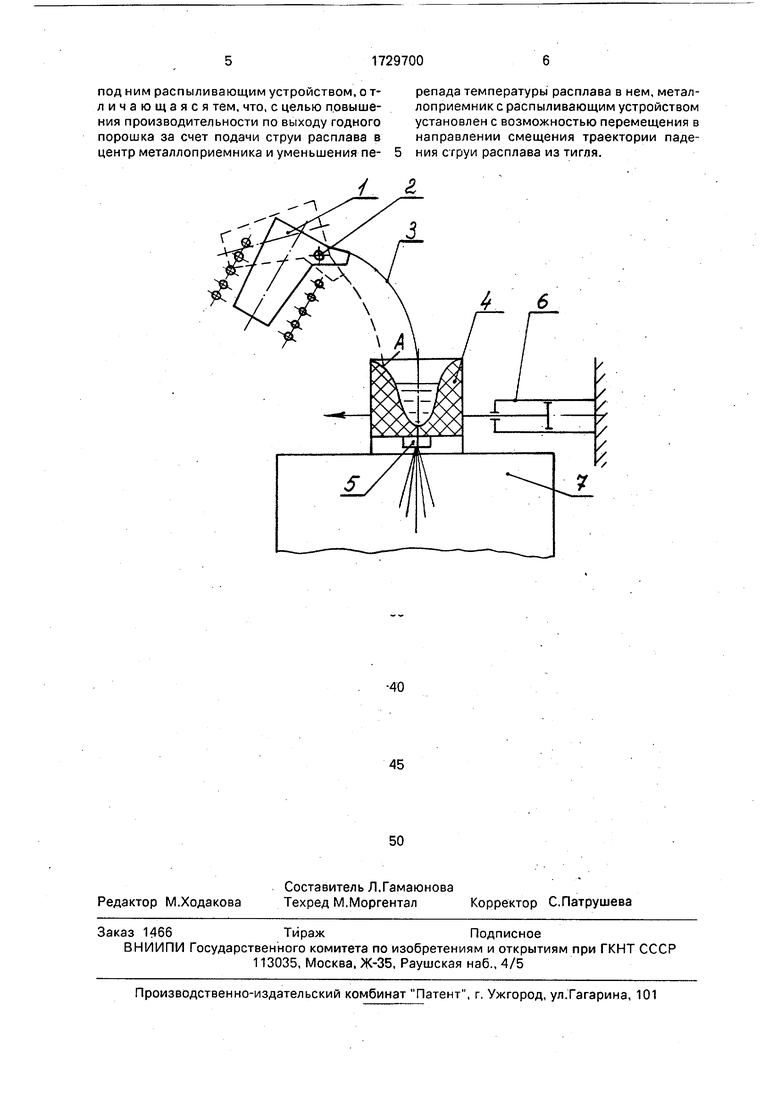

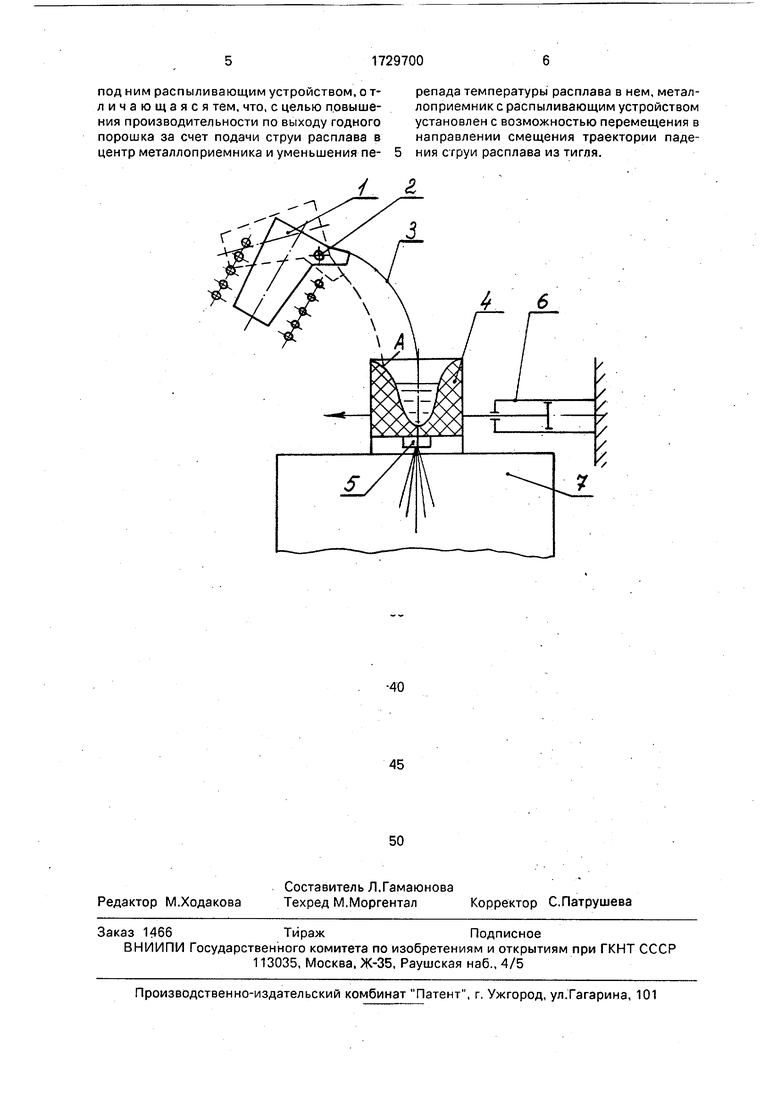

На чертеже дано устройство для производства металлических порошков, разрез.

Устройство включает тигель 1 индукционной печи ИСТ-0,16, соединенный.с осью

0 вращения 2, струи расплава 3, металлоприемник 4 с неподвижно установленным на нем распыливающим устройством 5, соединенным с пневмоцилиндром 6, камеру распыления 7.

5 Работа устройства для производства металлического порошка осуществляется следующим образом.

Готовый расплав бронзы Бр ОФ 10-1 при 1100°С из полного индукционного тигля

0 1 поворотом относительно оси 2 сливается в предварительно подогретый до 80-900°С металлоприемник 4 с неподвижно установленным на нем распыливающим устройством 5, куда уже подавался сжатый воздух при

5 давлении 0,4 МПа. Струя расплава 3 при сливе полного тигля сразу попадает в центр металлоприемника 4 и далее через калибровочное отверстие диаметром 7 мм в зону фокуса распыления распыливающего уст0 ройства 5. По мере уменьшения объема расплава металла в тигле 1 и его повороте струя расплава 3 изменяет свою траекторию падения. Для того чтобы струя расплава 3 не попадала в точку А, не разбрызгивалась и не

5 теряла интенсивно свою температуру, металлоприемник 4 вместе с распыливающим устройством 5 пневмоцилиндром 6 перемещается вслед а изменяемой траекторией падения расплава 3. При таком перемещении

0 струя расплава металла постоянно падает в центральную зону металлоприемника. Снижение температуры расплава происходит незначительно, производительность по выходу годного порошка (-600 мкм) составила

5 75% на 1 т расплава.

Перемещение металлоприемника можно осуществлять помимо пневмоцилиндра автоматически и от гидроцилиндра.

При реализации изобретения произво0 дительность годного порошка стоимостью 2,5 руб/кг увеличивается на 5%, что позволяет на 1 т расплава увеличить выход годного порошка на 50 кг, что дает экономический эффект до 125 руб на 1 т расплава.

5 Формула изобретения

Установка для производства металлического порошка распылением, преимущественно для печей с малой емкостью, включающая индукционную печь с тиглем, металлоприемник с жестко закрепленным

под ним распиливающим устройством, о т- личающаяся тем, что, с целью повышения производительности по выходу годного порошка за счет подачи струи расплава в центр металлоприемника и уменьшения пе-

репада температуры расплава в нем, метал- лоприемник с распыливающим устройством установлен с возможностью перемещения в направлении смещения траектории падения струи расплава из тигля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дроби из железо-углЕРОдиСТыХ СплАВОВ | 1979 |

|

SU822997A1 |

| Устройство для получения порошков | 1981 |

|

SU1014662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Способ получения металлическойдРОби | 1979 |

|

SU833376A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2001 |

|

RU2191661C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| Способ получения дроби из чугуна | 1978 |

|

SU706193A1 |

| Установка для получения металлических порошков распылением расплава | 1982 |

|

SU1100046A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлического порошка путем диспергирования струи расплава газовым потоком. Цель изобретения - повышение производительности по выходу годного порошка за счет подачи струи в центр метал- лоприемника и уменьшения перепада температуры расплава в нем. При сливе расплава из тигля в металлоприемник распыли- вающее устройство и металлоприемник перемещают в направлении изменения траектории падения струи расплава, что исключает разбрызгивание последнего на стенках металлоприемника. Производительность установки повышается на 5%. 1 ил.

| Устройство для получения литых заготовок | 1985 |

|

SU1320009A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для получения металлического порошка | 1987 |

|

SU1431896A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-30—Публикация

1989-07-03—Подача