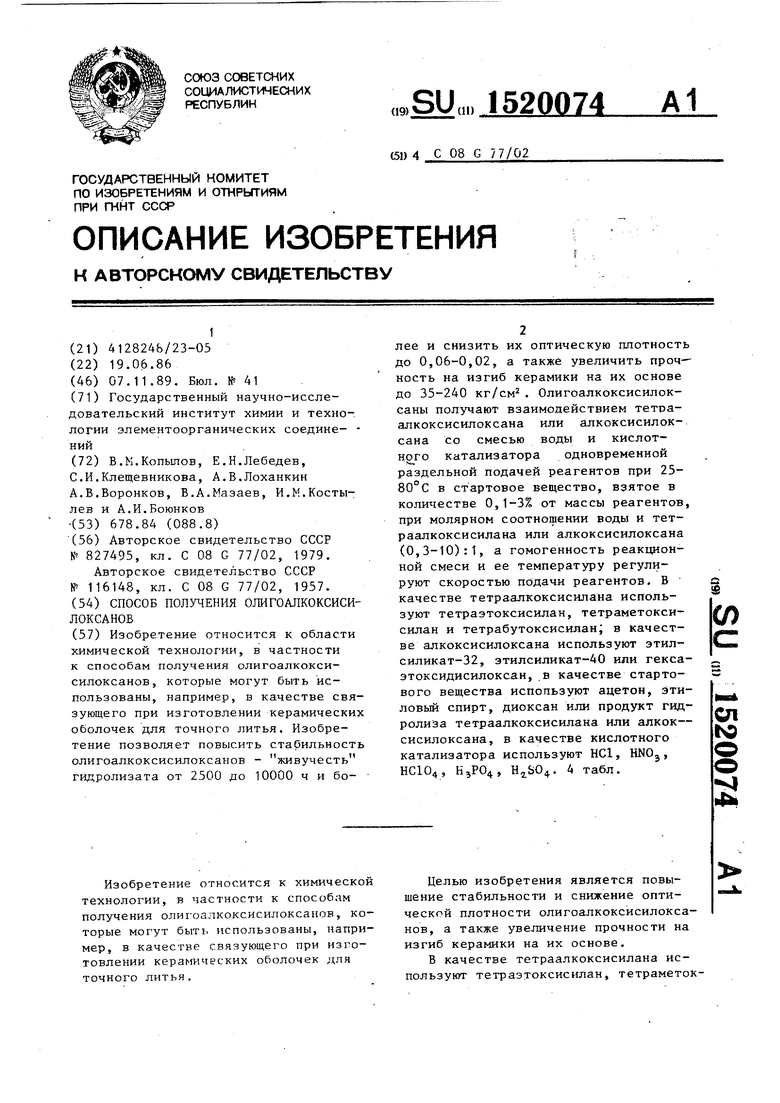

Изобретение относится к химической технологии, в частности к способам получения олигоалкоксисилоксанов, которые могут бытг. использованы, например, в качестве связующего при изготовлении керамт-1ческих оболочек для точного литья.

Целью изобретения является повышение стабильности и снижение оптической плотности олигоалкоксисилоксанов, а также увеличение прочности на изгиб керамики на их основе.

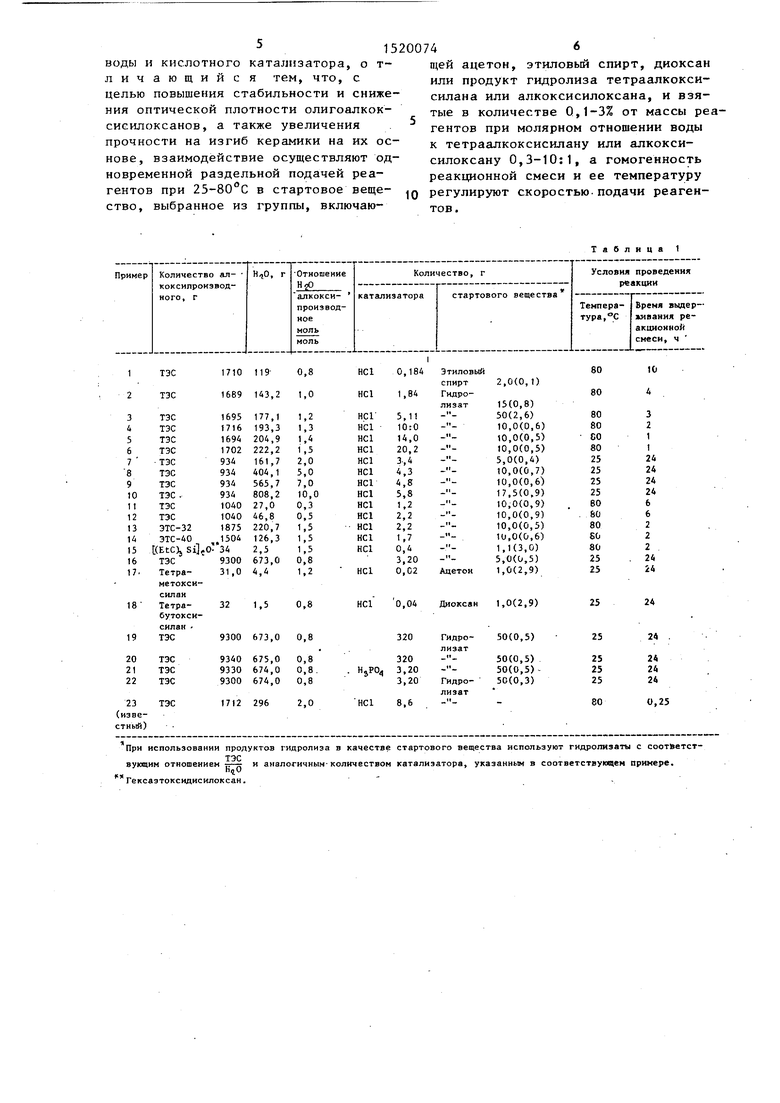

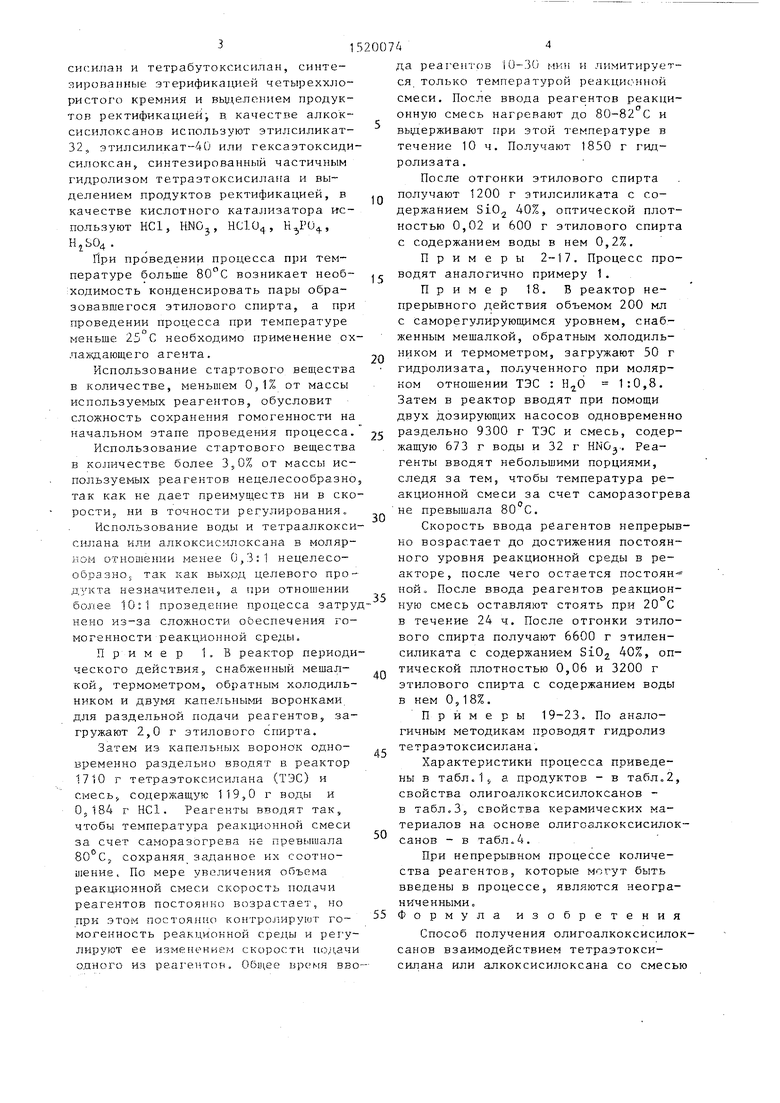

В качестве тетраалкоксисилана используют тетраэтоксисилан, тетраметоксисилан и тетрабутокснснлан, синтезированные этерификацией четыреххло- ристого кремния и вьщелением продуктов ректификациейj в. качестве алкок- сисилаксанов используют этилсиликат- 32, этилсиликат-40 или гексаэтоксиди силоксан, синтезированный частичным гидролизом тетраэтоксисилана и выделением продуктов ректификацией, в качестве кислотного катализатора используют НС1, HNOj, НСЮ, , HjSO .

При проведении процесса при температуре больше возникает необходимость конденсировать пары образовавшегося этилового спирта, а при проведении процесса при температуре меньше 25 С необходимо применение охлаждающего агента.

Использование стартового вещества в количестве, меньшем 0,1% от массы используемых реагентов, обусловит сложность сохранения гомогенности на начальном этапе проведения процесса. Использование стартового вещества в количестве более 3,0% от массы используемых реагентов нецелесообразно так как не дает преимуществ ни в скорости, ни в точности регулирования.

Использование воды и тетраалкокси сшзана или алкоксисилоксана в моляр- iiOM отноа1ении менее 0,3:1 нецелесообразно,; так как выход целевого про- дз кта незначителен, а при отношении более 10:1 проведение процесса затрунено из-за сложности обеспечения гомогенности реакционной среды.

Пример 1. В реактор периодического действия, снабженный мешалкой, термометром, обратным холодильником и двуг-ш капельными воронками для раздельной подачи реагентов, загружают 2,0 г этилового сггирта.

Затем из капельных вороно к одновременно раздельно вводят в- реактор 1710 г тетраэтоксисилана (ТЭС) и смесЬ;, содержащую 119,0 г воды и 0,184 г НС1. Реагенты вводят так, чтобы температура реакционной смеси за счет саморазОгрева ке npeBtiimana , сохраняя заданное их соотношение. По мере увеличения объема реакционной смеси скорость подачи реагентов постоянно возрастает, но при этом ПОСТОЯННС1 контролируют гомогенность реакционной среды и рег у- лируют ее изме 1ением скорости поддачи ОДНОГО из реагентов. Общее время вво0

5

0

5

0

5

0

5

0

5

да реагентов 10-30 мин и лимитируется, только температурой реакционной смеси. После ввода реагентов реакционную смесь нагревают до 80-82°С и выдерживают при этой температуре в течение 10 ч. Получают 1850 г гид- ролизата.

После отгонки этилового спирта получают 1200 г этилсиликата с содержанием SiO 40%, оптической плотностью 0,02 и 600 г этилового спирта с содержанием воды в нем 0,2%.

Примеры 2-17. Процесс проводят аналогично примеру 1.

Пример 18. В реактор непрерывного действия объемом 200 мл с саморегулирующимся уровнем, снабженным мешалкой, обратным холодильником и термометром, загружают 50 г гидролизата, полученного при молярном отношении ТЭС : 1:0,8. Затем в реактор вводят при помощи двух дозирующих насосов одновременно раздельно 9300 г ТЭС и смесь, содержащую 673 г воды и 32 г HNGj., Реагенты вводят небольшими порциями, следя за тем, чтобы температура реакционной смеси за счет саморазогрева не превышала 80 С.

Скорость ввода реагентов непрерывно возрастает до достижения постоянного уровня реакционной среды в реакторе, после чего остается постоян ной. После ввода реагентов реакционную смесь оставляют стоять при 20 С в течение 24 ч. После отгонки этилового спирта получают 6600 г этилен- силиката с содержанием SiOj 40%, оптической плотностью 0,06 и 3200 г этилового спирта с содержанием воды в нем 0,18%.

Примеры 19-23, По аналогичным методикам проводят гидролиз тетраэтоксисилана.

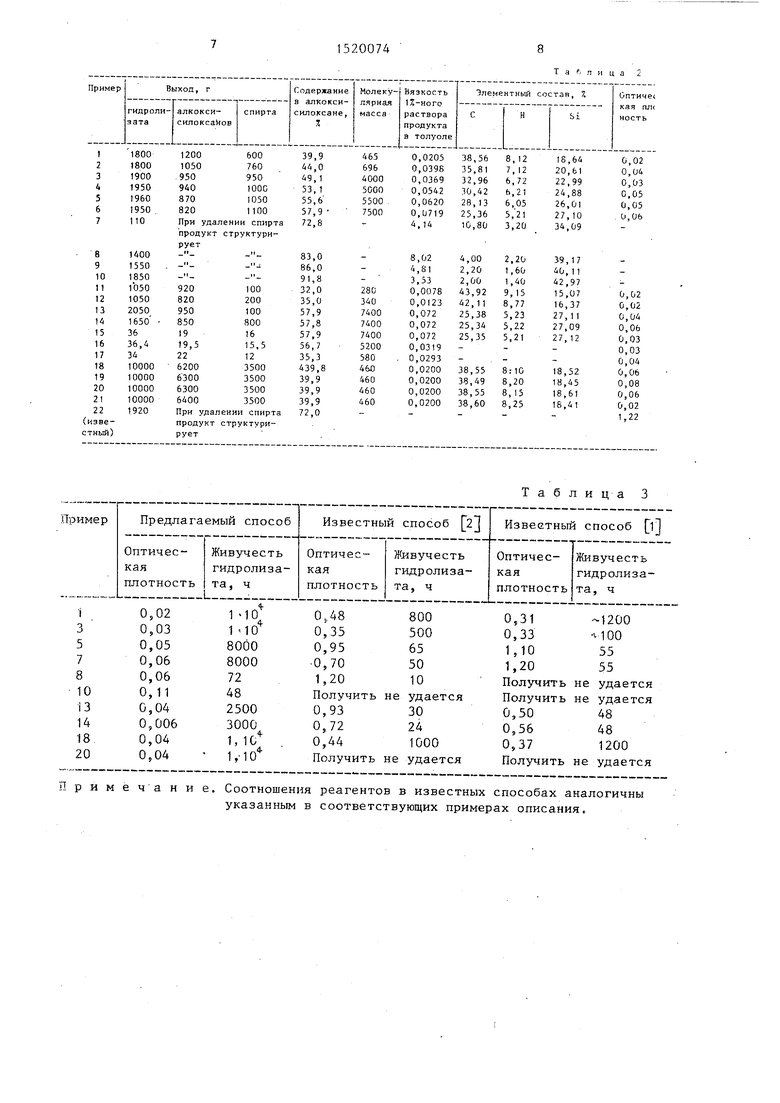

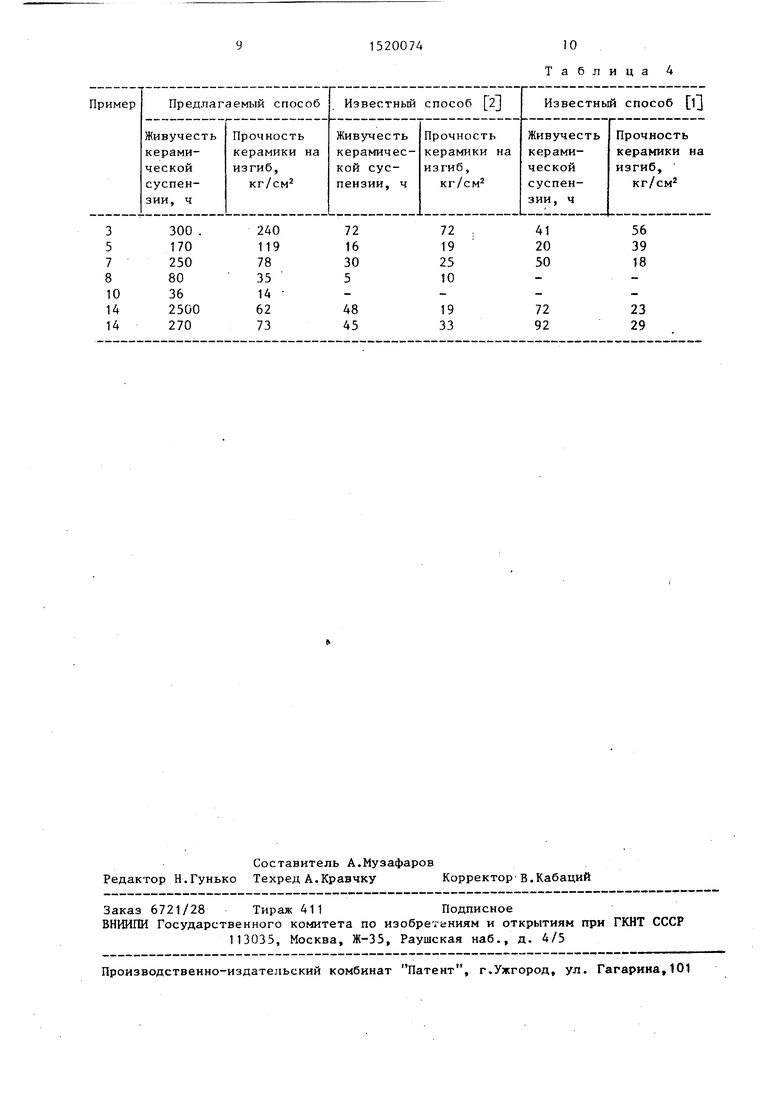

Характеристики процесса приведены в табл. а продуктов - в табло2, свойства олигоалкоксисилоксанов - в табЛсЗ, свойства керамических материалов на основе олигоалкоксисилоксанов - в табЛо4.

При непрерывном процессе количества реагентов, которые могут быть введены в процессе, являются неограниченными. Формула изобретения

Способ получения олигоалкоксисилоксанов взаимодействием тетраэтоксисилана или алкоксисилоксана со смесью

воды и кислотного катализатора, о т- личающийся тем, что, с целью повышения стабильности и снижения оптической плотности олигоалкок- сисилоксанов, а также увеличения прочности на изгиб керамики на их основе, взаимодействие осуществляют одновременной раздельной подачей реагентов при 25-80 С в стартовое вещество, выбранное из группы, включаю

щей ацетон, этиловый спирт, диоксан или продукт гидролиза тетраалкокси- силана или алкоксисилоксана, и взятые в количестве 0,1-3% от массы реагентов при молярном отношении воды к тетраалкоксисилану или алкокси- силоксану 0,3-10:1, а гомогенность реакционной смеси и ее температуру регулируют скоростью.подачи реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХРАЗВЕТВЛЕННЫХ АЛКИЛСИЛИКАТОВ (ПОЛИАЛКОКСИСИЛОКСАНОВ) ДЕНДРИТНОЙ СТРУКТУРЫ | 1994 |

|

RU2093528C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО РАСТВОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО РАСТВОРА | 1992 |

|

RU2044014C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2008 |

|

RU2375333C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

Изобретение относится к области химической технологии, в частности к способам получения олигоалкоксисилоксанов, которые могут быть использованы, например, в качестве связующего при изготовлении керамических оболочек для точного литья. Изобретение позволяет повысить стабильность олигоалкоксисилоксанов - "живучесть" гидролизата от 2500 до 10000 ч и более и снизить их оптическую плотность до 0,06-0,02, а также увеличить прочность на изгиб керамики на их основе до 35-240 кг/см2. Олигоалкоксисилоксаны получают взаимодействием тетраалкоксисилана или алкоксисилоксана со смесью воды и кислотного катализатора одновременной раздельной подачей реагентов при 25-80°С в стартовое вещество, взятое в количестве 0,1-3% от массы реагентов, при молярном соотношении воды и тетраалкоксисилана или алкоксисилоксана (0,3-10):1, а гомогенность реакционной смеси и ее температуру регулируют скоростью подачи реагентов. В качестве тетраалкоксисилана используют тетраэтоксисилан, тетраметоксисилан и тетрабутоксисилан

в качестве алкоксисилоксана используют этилсиликат-32, этилсиликат-40 или гексаэтоксидисилоксан: в качестве стартового вещества используют ацетон, этиловый спирт, диоксан или продукт гидролиза тетраалкоксисилана или алкоксисилоксана

в качестве кислотного катализатора используют HCL, HNO3, HCLO4, H3PO4, H2SO4. 4 табл.

При использовании продуктов гидролиза в качестве стартового вещества используют гидролнзаты с соотйвтст- вукщим отношением и амалогичным-количеством катализатора, указанным в соответствующем примере. Гексазтоксидисилоксан.,

Таблица 1

Примечание, Соотношения реагентов в известных способах аналогичны

указанным в соответствующих примерах описания.

т а f) л и ц а

1520074

0 Таблица 4

| Способ получения этилсиликатного связующего | 1979 |

|

SU827495A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ приготовления связующих на основе продуктов гидролиза этилсиликата | 1957 |

|

SU116148A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-11-07—Публикация

1986-06-19—Подача