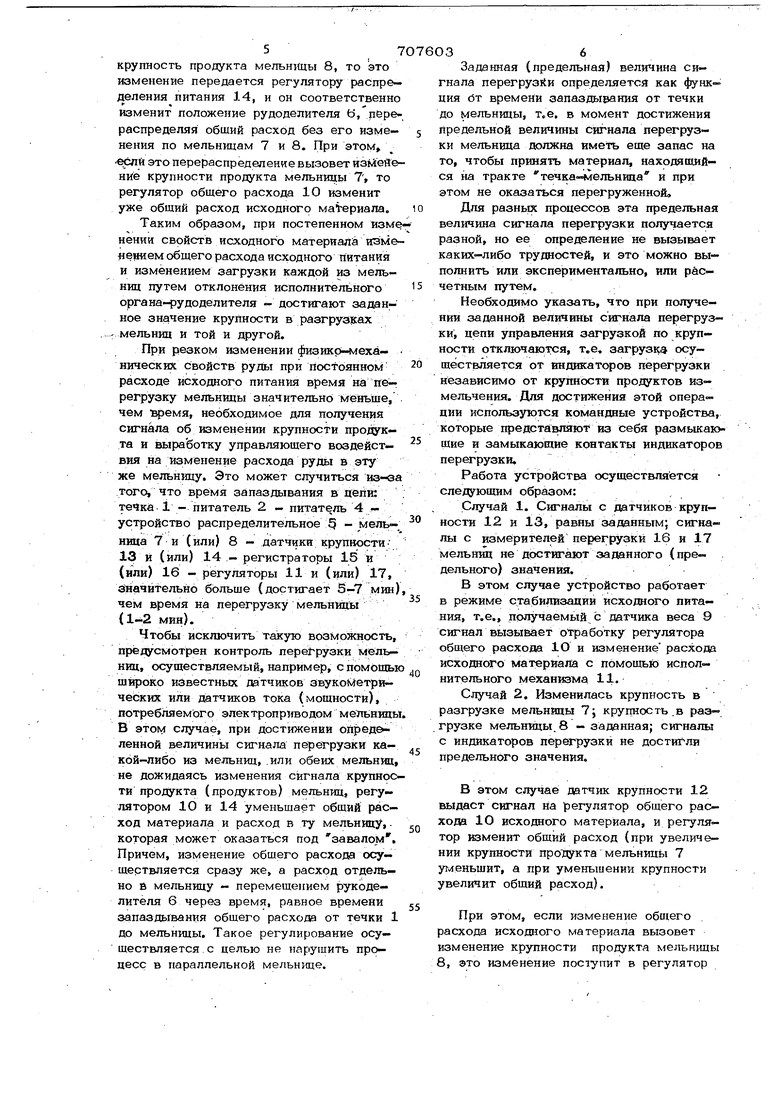

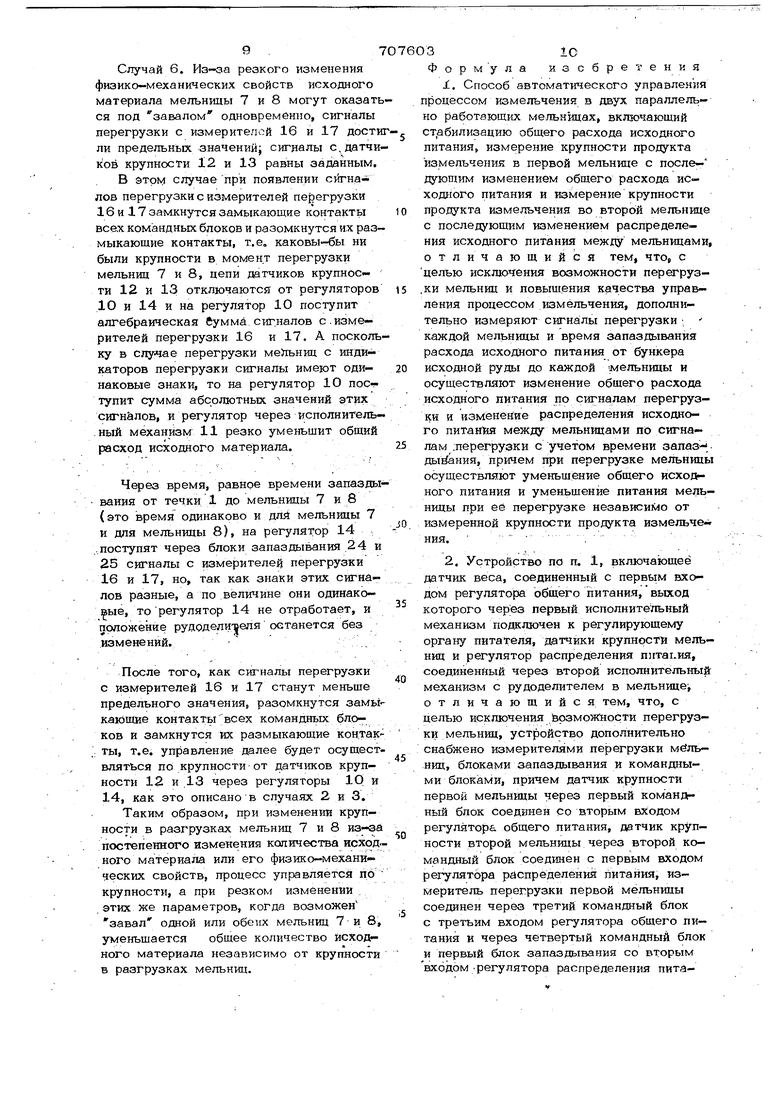

ние качества управления процессом измельчения. Достигйется это тем, что в способе автоматнческого управления процессом измельчения в двух параллельно работаю ших мельницах, включающем стабилиза- дню общего расхода исходного питания, измерение крупности продукта измельче ния в первой мельнице с последующим изменением общего расхода исходного питания и измерение крупности продукта измельчения во второй мельнице с последующим юменением распределения исходного питания между мельницами. Дополнительно измеряют сигналы перегруз- KB каждой мельницы и время з аздь1ва- НИИ расхода исходного питания от бункера исходной руды до каждой мёйьншы н осуществляют изменение общего расхо да исходного питанМ по сигналам пере- rjfysKH и изменению распределения исход Него питания межДу мельницами посигНалам перегрузки с учетом времени за- пакзДывания, причем при iieperpyaiKe мель ницы осуществляют уменьшение общего исходного питания и уменьшение питания Мельницы при её перегрузке независимо от измеренной крупности продукта вз- мельчения. ;:.;; ,;.. .- ,. ; .: .; .- Кроме того, устройство для осуществлевия способа, включающее датчик веса, соед1сненный с первым входбй регулятора общего питания, выход которого Hepeei первый исполнительный механй;зм подключен к регулирующему органу пита теля, датчики крупности мельнШ и регулятор распределения питания, соединенный через второй исполнительный механизм с рудоделитёяём в мельнице, дополнительно снабжено измерителями пе- регрузки мельниц, блоками запа&дыванйя и командными блоками, причем датчик крупности первой мельницы через пер вый командный блок соединен со вторым входом регулятора общего питания, датчик крупности второй мельницы через второй командный блок соединен р первым входом регулятора распределения питания, измеритель перегрузки первой мельницы соединен через третий командный блок с третьим входом регулятора общего питания и через четвертый командный блок и первый блок запаздывания со вторым входом регулятора распределения питания, а измеритель перегрузки второй мельницы соединен через пятый командный блок с четвертым вхо:Дом регулятора общего питания и через шестой командный блок и второй блок запаздывания с третьим входом регулятора распределения питания. На рисунке приведена схема, реализующая способ управления процессом измельчения которая, включает бункер 1 исходной руды, питатель тарельчатый 2 с регулирующим органом-ножом 3. Руда питателями ленточными 4 подается через распределительное устройство 5 с регулирующим органом- удоделителем 6 в мельницы 7 и 8. В устройство также включены датчик веса 9, регулятор общего расхода 1О, первый исполнительный механизм 11, Датчики крупности 12 и 13 регулятор распределения питания 14, второй исполнительный механизм 15, измерители перегрузки 16 и 17, шесть командных блоков 18, 19, 20,21, 22 и 23, два блока запаздывания 24 и 25. В способе осуществляется: измерение и стабилизация расхода исходного питания с помощью датчика веса 9, регулятора общего расхода 10 и исполнительного механизма 11 с регулирующим органом-ножом 3 тарельчатого питателя 2; регулирование крупности продуктов измельчения с помощью датчиков крупности 12 и13, регулятора общего расхода 10 и регулятора распределения питания 14, исполнительных механизмЬв 11 и 15 с регулирующими органами.- 3 и 6; измерение сигнала перегрузки. мельниц с помощью измерителей перегрузки 16 и 17. Выходы измерителей перегрузки 16 и 17 соединены с регулятором распределения питания 14 через командные блоки 21 и 23 блоки запаздывания 24 и 25, ас регулятором обшего расхода 10 только через командные блоки 18 и 22. При постепенном изменении физико-технических свойств (крупности, твердости и т. д.) исходного питания (общий расход его и расхбдь по мельницам постоянны) крупность в разгрузках мельниц 7 и 8 отклоняется от заданного значения. Эти отклонения улавливаются датчиками крупности 12 и 13. При этом регулятор о&Щего расхода 10 изменяет расход обшего исходного питания, а регулатор распределения питания 14 изменяет положение рудоделителя 6 таким образом, чтобы крупность продукта мельницы 8 достигла заданного значения. То же происходит и при юменении крупности в разгрузке какой-то одной Мельницы, Например, если изменилась крупность продукта мельнтщы 8, то это изменение передается регулятору распределения питания 14. и он соответственно изменит положение рудоделителя Ь, пере распределяя общий расход без его изменения по мельницам 7 и 8. При этом если это перераспределение вызовет изМеЯе ние крупности продукта мельницьГ 7, то регулятор общего расхода 10 изменит уже общий расход исходного материала. Таким образом, при постепенном изме . .. нении свойств исходного матерналй изме нением общего расхода исходного питания и изменением загрузки каждой из мельниц путем отклонения исполнительного органа-рудоделителя - достигают заданное значение крупности в разгрузках -: мельниц и той и другой. При резком изменении физиконмеха- ническнх свойств руды при постояннолл расходе исходного питания время на перегрузку мельницы значительно меньше, чем емя, необходимое для получения сигнала об изменении крупности продукта и выработку управляющего воздействия на Изменение расхода руды в эту же мельницу. Это может случиться из-в того, что время запаздывания в цейи: течка 1 -питатель 2 - питатель 4 - устройство распределительное 5 - мель- ница 7 и (или) 8 - датчики крупности; 13 и (или) 14 - регистраторы 15 и (или) 16 -регуляторы 11 и (или) 17, значительно больще (достигает S-7 мин чем время на перегрузку мельншы (1-2 мин). Чтобы исключить такую возможность, прюду-смотрен контроль перегрузки мельниц, осуществляемый, например, с помощь широко известных датчиков звукоМетри- чеЬких или датчиков тока (мощности), потребляемого электроприводом мельницы В этом случае, при достижении определенной величины сигнала перегрузки какой-либо из мельниц, . или обеих мельниц не дожидаясь изменения сигнала крупнос ти продукта (продуктов) мельниц, регулятором 10 и 14 уменьшает общий расход материала и расход в ту мельницу, которая может оказаться под завалом. Причем, изменение обшего расхода осуществляется сразу же, а расход отдельно в мельницу - перемещением рукоде- лителя 6 через время, равное времени запаздывания общего расхода от течки 1 до мельницы. Такое регулирование осуществляется с целью не нарушить процесс в параллельной мельнице. Заданная (предельная) величина сигнала перегрузйи определяется как функция бт времени запаздывания от течки до мельницы, т.е, в момент достижения предельной величины сигнала перегрузки мельница должна иметь еще запас на то, чтобы принять материал, находящийся на тракте течка-мельница и при этом не оказаться перегруженной. Для разньк процессов эта предельная величина сигнала перегрузки получается разной, но ее определение не вызывает каких-либо трудностей, и это можно выполнить или экспериментально, ипи расчетным путем. Необходимо указать, что при получении заданной величины сигнала перегрузки, цепи управления загрузкой по крупности отключаются, т.е. загрузвд осуществляется от индикаторов перегрузки независимо от крупности продуктов измельчения. Для достижения этой операции используются командные устройства, которые представляют из себя размыкак щие и замыкающие контакты индикаторов перегрузки. Работа устройства осуществляется следующим образом: Случай 1. Сигналы с датчиков крупности 12 и 13, равны заданным; сигналы с измерителей перегрузки 16 и 17 мельниц не достигают заданного (предельного) значения. В этом случае устройство работает в режиме стабилизации исходного питания, т.е., получаемый/с датчика веса 9 сигнал вызывает отработку регулятора общего расхода 1О и изменение расхода исходного материала с помощью исполнительного механизма 11. Случай 2. Изменилась крупность в разгрузке мельницы 7j крупность.в разгрузке мельницы. 8 - заданная; сигналы с индикаторов перегрузки не достигли предельного значения. В этом случае датчик крупности 12 выдаст сигнал на регулятор общего расхода 10 исходного материала, и регулятор изменит общий расход (при увеличении крупности продукта мельницы 7 у1;4еньшит, а при уменьшении крупности увеличит общий расход). При этом, если изменение общего расхода исходного материала вызовет изменение крупности продукта мельн1щы 8, это изменение поступит в регулятор 14, распределяющий исходное питание между мельницами, и количество мате риала, поступающего в мельн1щу 8, изм нится. Этот процесс будет продолжаться до тех пор, пока крупности в разгрузках обеих мельниц йе станут равными заданным.. Случай 3. Изменилась крупность в разгрузке мельницы 8: крупность в разгрузке мельнщы 7 - заданная: сигналы с индикаторов перегрузки не достигли предёльньи значёшй. :- -..;:, В этом случае изменение крупности в разгрузке мельницы 8 будет улавливаться датчиком крупности 13, и в регу лятор 14 будет поступать сигнал, соответствующий этому изменению. Регулятор 14 посредством исполнительного ме ханизма 15 изменит положение рудодёлителя 6, изменяя расход исходного материала в мельницу 8. При этом, если изменение расхода исходного материала в мельницу 8 повлияет на крупность в разгрузке мельницы 7, регулятор 1О соответствующим образом отработает на увеличение или уменьщение общего расхода исходного материала (сигнал в регулятор 1О поступает от датчика крупности 12 в разгрузке мельницы 7). . Таким образом, и в этом случае кру ности в разгрузках мельниц 7 и 8 достигнут заданных значений. - Случай 4, Из-за резкого изменения фюико-механических свойств исходного питания, сигнал с измерителя перегрузки 16 мельницы 7 достиг предельного значен,ия; сигнал перегрузки с измерите ля перегрузки 17 мельницы 8 меньще предельного значения} сигналы с датчиков крупности 12 и 13 соответствуют заданию. В этом случае, как только сигнал с измерителя перегрузки 16 мельницы 7 достигнет предельного значения, замыкающие контакты командных блоков 18, 20, 21 зЙмкнутЬя, а размыкающие контакты его разомкнутся, и цепь датчика крупности 12 отключится от регулятора 10, Но на регулятор 1О будет поступат сигнал пе|регрузки от измерителя перегрузки 16, Регулятор 10 при подаче Ш ftef о сигнала пёрегруЗкИ умейьщит общий расход исходного питания. Через время, равное времени запаздь1вания общего исходного 1С1атериала от течки 1 до мельницы 7 или 8, этот же сигнал З8 перегрузки через командное устройство 21 и блок запаздывания 24 поступит в регулятор распределения питания 14 исходного материала по мельницам, и регулятор 14 через исполнительный механизм 15 изменит положение рудоделия, увеличивая расход материала в мельницу 8 (уменьшая расход материала в мельницу 7 К Делается это для того, чтобы не нарушать процесс в мельнице 8. Регуляторы Ю и 14 будут умень щать расход исходного материала до тех пор, пока сигнал индикатора перегрузки не станет меньше предельного значения, т.е. пока замыкающие контакты коман/ ных блоков 18, 2О и 21 не разомкнутся и размыкающие контакты его не замкнутся. Когда это произойдет, эти же регуляторы 11 и 14 начнут управлять процессом уже по крупности продуктов в разгрузках мельниц (см. случай 2,3). Случай 5. Из-оа резкого изменения физико-механических свойств исходного пИганИй сигнал с измерителя перегрузки 17 достиг предельное значение; сигнал с измерителя перегрузки 16 меньше предельного значения; сигналы с датчиков крупности 12 и 13 соответствуют заданным. В этом случае, в момент появления сигнала с измерителя перегрузки 17 замыкающие контакты командных блоков 19, 22 и 23 замкнутся и разомкнутся его размыкающие контакты, включенные в цепь управления.по крупности (датчика крупности 13). На регулятор Ю поступит сигнал от измерителя перегрузки 17 (цепь датчика круйности 13 отключится), и регулятор 10 через исполнительный механизм 11 уменьшит общий расход исходного материала. Через время, равное времени запаздывания от течки 1 до мельницы 7 или 8, сигнал измерителя перегрузки 17 через блок запаздывания 25 поступи на регулятор 14, который через исполнительный механизм 15 изменит положение редоделителя 6 таким образом, чтобы увеличить количество материала, идущего в мельницу 7(с целью поддержания в ней нормального процесса), А, так как увеличение количества материала в мельницу 7 изменением положения разделителя 6 означает уменьшение количества материала в мельницу 8 (от которой получен сигнал перегрузки), то процесс в мельнице 8быстро восстанавливается, т.е. возможность её перегрузки исключается. Случай 6. Из-за резкого изменения физико-механических свойств исходного материала мельницы 7 и 8 могут оказат ся под завалом одновременно, сигналы перегрузки с измерителей 16 и 17 дост ли предельных значений сигналы с, датчи ков крупности 12 и 13 равны заданным. В этом случаепри появлении сигналов перегрузки с измерителей перегрузки 16 и 17 замкнутся замыкающие контакты всех командных блоков и разомкнутся и.х раз мыкающие контакты, т.е. каковы-бы ни были крупности в момент перегрузки мельниц 7 и 8, цепи датчиков крупности 12 и 13 отключаются от регуляторов 10 и 14 и на регулятор 10 поступит алгебраическая Сумма сигналов с.измерителей перегрузки 16 и 17. А посколь ку в слу-чае перегрузки меЛьннц с индикаторов перегрузки сигналы имеют одинаковые знаки, то на регулятор 10 поступит сумма абсолютных значений этих сигнёлов, и регулятор через исполнитель .ный механизм 11 резко уменьшит общий расход исходного материала. Через время, равное времени запазды вания от течки 1 до мельницы 7 и 8 (это время одинаково и дли мельницы 7 и для мельницы 8), на регулятор 14 ..поступят через блоки запаздывания 24 и 25 сигналы с измерителей перегрузки 16 и 17, но, так как знаки этих сшналов разные, а по величине они одинаковые, то регулятор 14 не отработает, и положение рудодели- еля останется без изменений. После того, как сигналы перегрузки с измерителей 16 и 17 станут меньше предельного значения, разомкнутся замы какэШие контактывсех командных блоков и замкнутся их размыкающие контак : ты, т.е. управление далее будет осущест вляться по крупности от датчиков крупности 12 и .13 через регуляторы 10 и 14, как это описано в случаях 2 и 3. Таким образом, при изменении крупности в разгрузках мельниц 7 и 8 из-за постепенного изменения количества исход ного материала или его физико-механических свойств, процесс управляется по крупности, а при резком изменении этих же параметров, когда возможен завал одной или обеих мельниц 7 и 8, уменьшается общее количество Исходного материала независимо от крупности в разгрузках мельниц. З1О Формула иасбретенкя Л, Способ автоматического управления процессом измельчения в двух параллельно работающих мельницах, включающий стабилизацию общего расхода исходного питания измерение крупности продукта измельчения в первой мельнице с после- дующим изменением общего расхода исходного питания и измерение крупности продукта измельчения во второй мельнице с последующим изменением распределения исходного питания между мельницами, отличающийся тем, что, с целью исключения возможности перегруз,ки мельниц и повыщ.ения качества управления процессом измельчения, дополнительно измеряют сигналы перегрузки каждой мельницы и время запаздывания расхода исходного питания от бункера исходной руды до каждой мельницы и осуществляют изменение общего расхода исходного питания по сигналам перегрузки и изменение распределения исходного питания между мельницами по сигналам лерегрузки с учетом времени запаз-,. дыхания, причем при перегрузке мельницы осуществляют уменьшение общего исхо; ного питания и уменьщение питания мельницы при её перегрузке независимо от измеренной крупности продукта измельчен ния. 2. Устройство по п, 1, включающее датчик веса, соединенный с первым входом регулятора общего питания, выход которого через первый исполнительный механизм подключен к регулирующему органу питателя, датчики крупности мельниц и регулятор распределения пнтаьия, соединенный через второй исполнительный механизм с рудоделителем в мельнице-, отличающийся тем, что, с целью исключения Ьрзможности перегрузки мельниц, устройство дополнительно снабжено измерителями перегрузки мельниц, блоками запаздывания и командными блоками, причем датчик крупности первой мельницы через первый командный блок Соединен со вторым входом регулятора общего питания, датчик крупности второй мельницы через второй командный блок соединен с первым входом регулятора распределения питания, измеритель перегрузки первой мельницы соединен через третий командный блок с третьим входом регулятора общего питания и через четвертый командный блок и первый блок запаздывания со вторым входомРегулятора распределения пита«-VrrVA. .. - - V гат }: Я11Я, a измеритель перегрузки второй мельницы соединен через пятый блок с четвертым входом регулятора общего питания И через шестой командный блок и второй блок запаздывания с третьим юЬдам регулятора распределения питания.

pi/

-°Fjr ;

о

) в в

i

«70 о

ч И- ,-, оэ;12 .Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР по заявке № 2468509, кл, В О2 С 5 25/00, 1977. 2. Авторское свидетельство СССР Me 471115, кл. В 02 С 25/ОО, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления трехстадиальным циклом мокрого измельчения | 1973 |

|

SU471115A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ управления процессом мокрого измельчения | 1978 |

|

SU737013A1 |

| Способ автоматического управления процессом мокрого измельчения | 1978 |

|

SU778795A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1980 |

|

SU952337A1 |

Авторы

Даты

1980-01-05—Публикация

1977-09-14—Подача