38

5 JU I

сд to

сд

сд

Изобретение относится к машиностроению, в частности к автоматизированным сборочным комплексам.

Цель изобретения - расширение технологических возможностей и повышение производительности.

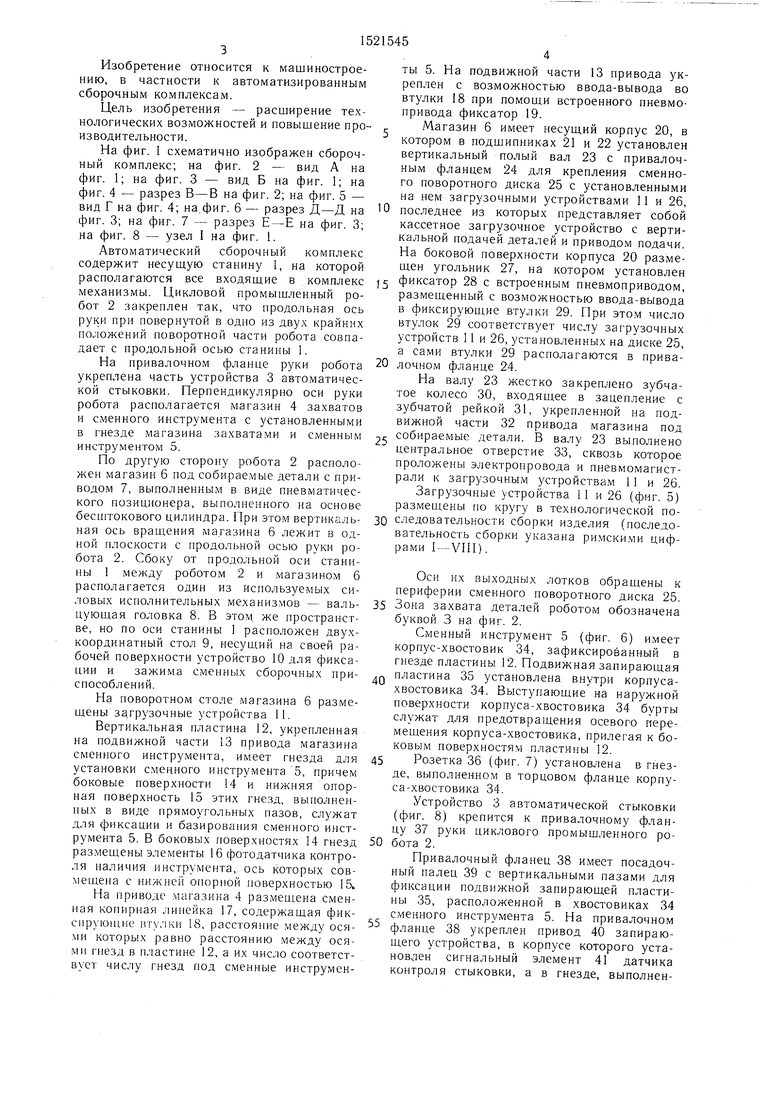

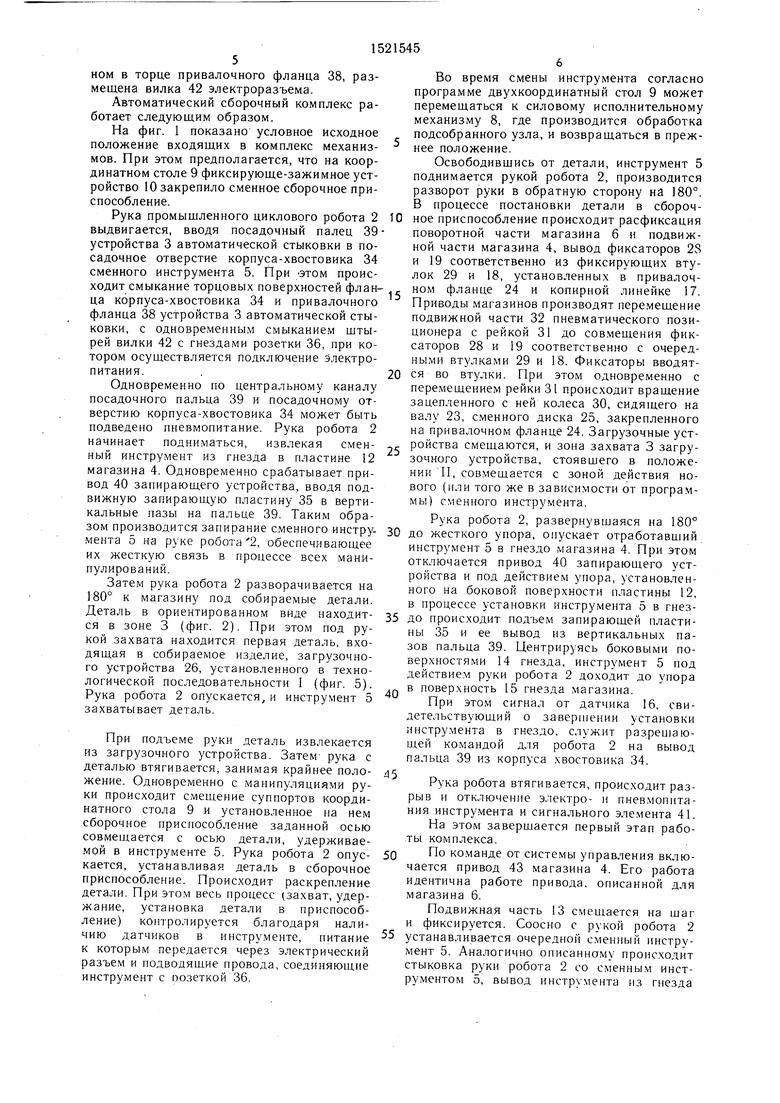

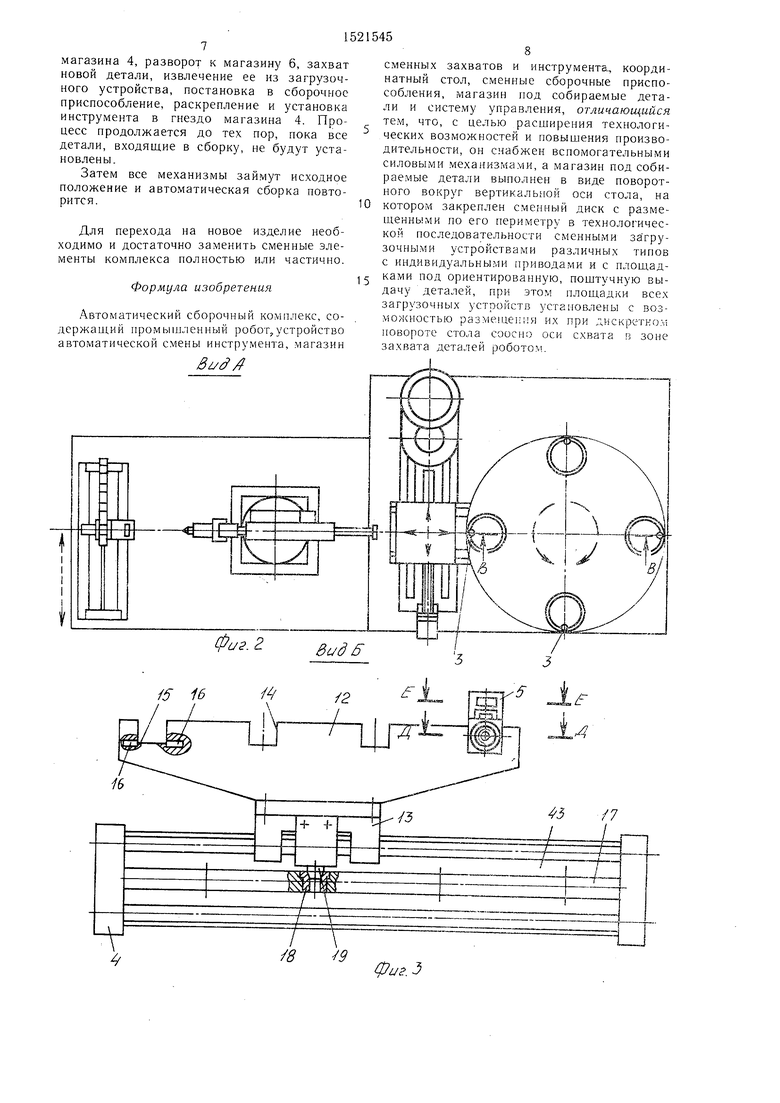

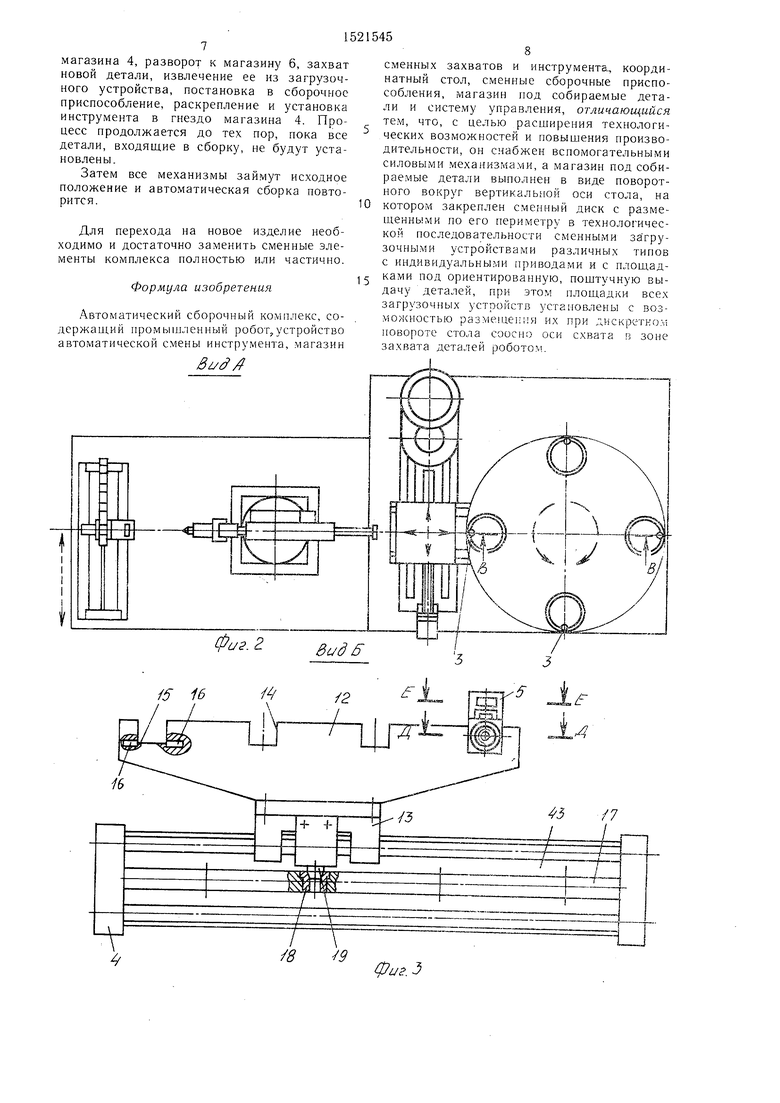

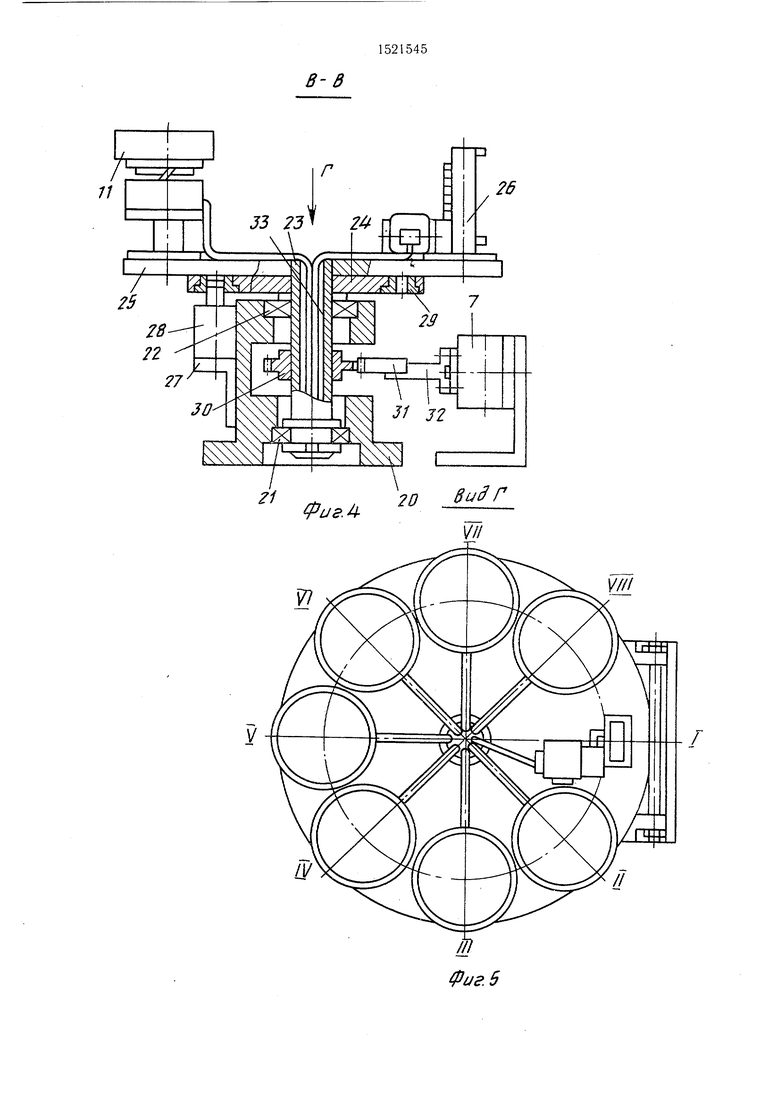

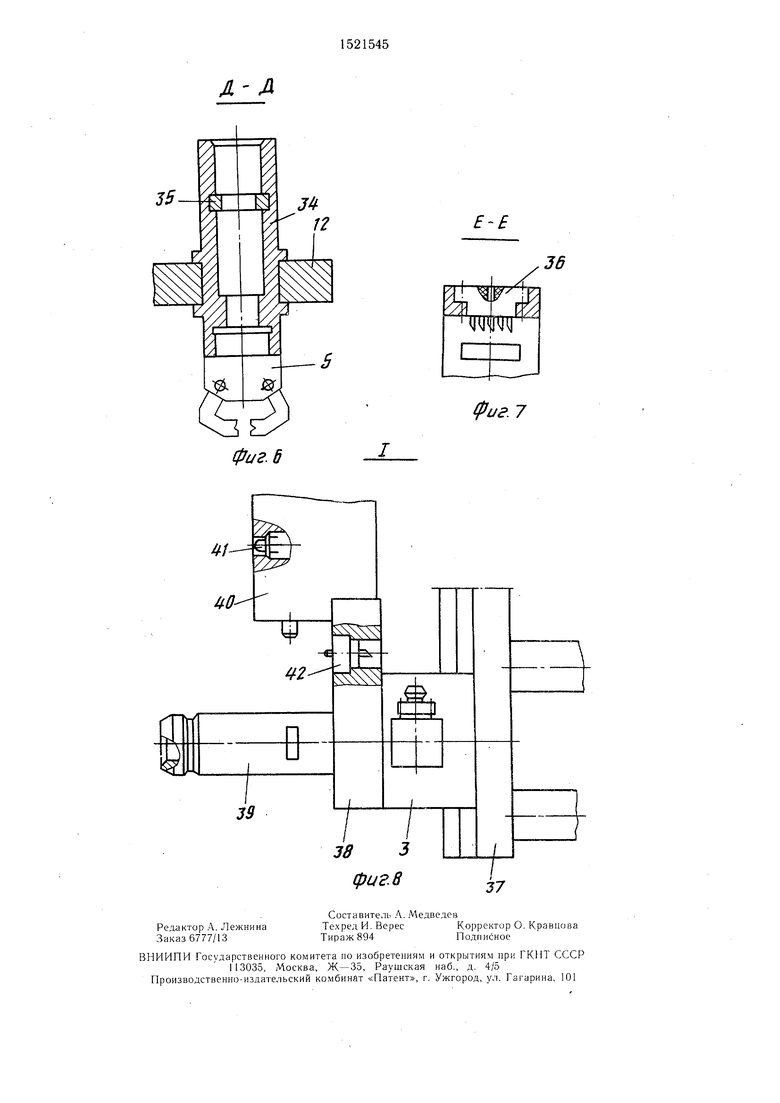

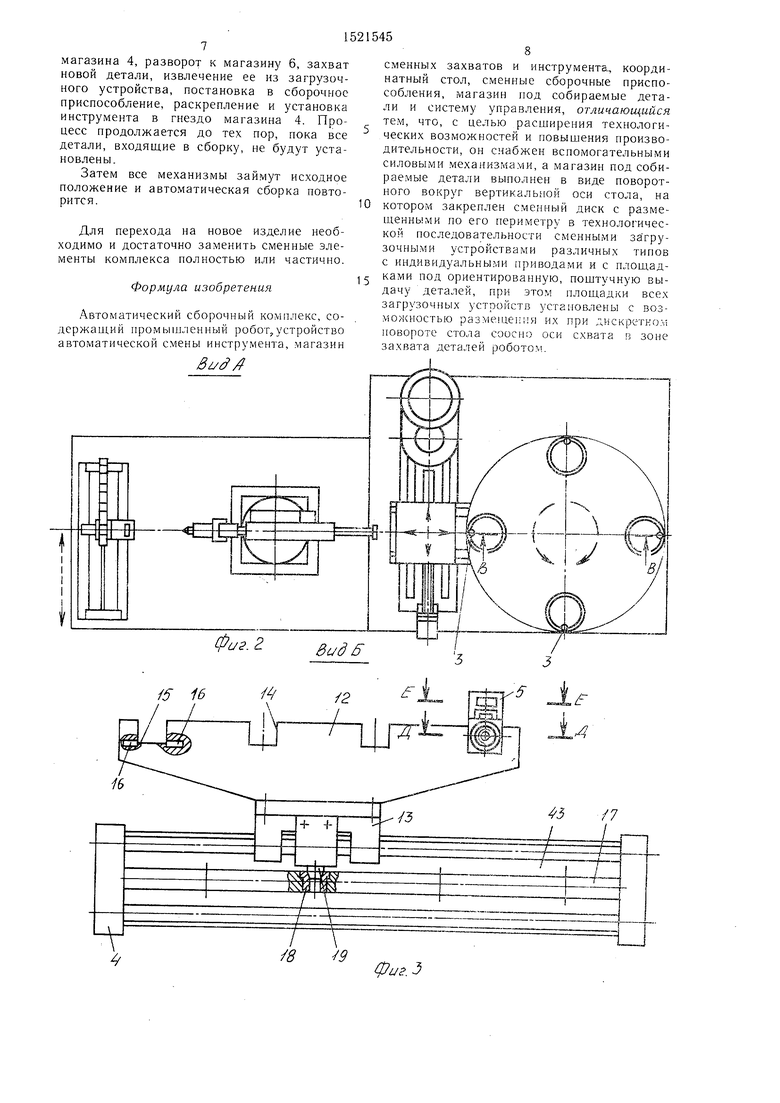

На фиг. 1 схематично изображен сборочный комплекс; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 4; на.фиг. 6 - разрез Д-Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 3; на фиг. 8 - узел I на фиг. 1.

Автоматический сборочный комплекс содержит несуидую станину 1, на которой

10

ты 5. На подвижной части 13 привода укреплен с возможностью ввода-вывода во втулки 18 при помощи встроенного пневмопривода фиксатор 19.

Магазин 6 имеет несуш,ий корпус 20, в котором в подшипниках 21 и 22 установлен вертикальный полый вал 23 с привалоч- ным фланцем 24 для крепления сменного поворотного диска 25 с установленными на нем загрузочными устройствами 11 и 26, последнее из которых представляет собой кассетное загрузочное устройство с вертикальной подачей деталей и приводом подачи. На боковой поверхности корпуса 20 размешен угольник 27, на котором установлен

располагаются все входящие в комплекс }5 фиксатор 28 с встроенным пневмоприводом,

механизмы. Цикловой промышленный робот 2 закреплен так, что продольная ось руки при повернутой в одно из двух крайних положений поворотной части робота совпадает с продольной осью станины 1.

размещенный с возможностью ввода-вывода в фиксирующие втулки 29. При этом число втулок 29 соответствует числу загрузочных устройств 11 и 26, установленных на диске 25, а сами втулки 29 располагаются в прива- На привалочном фланце руки робота 20 лочном фланце 24.

укреплена часть устройства 3 автоматичес-На валу 23 жестко закреплено зубча тое колесо 30, входящее в зацепление

кой стыковки. Перпендикулярно оси руки робота располагается магазин 4 захватов и сменного инструмента с установленными в гнезде магазина захватами и сменным инструментом 5.

По другую сторону робота 2 расположен магазин 6 под собираемые детали с приводом 7, выполненным в виде пневматического позиционера, выполненного на основе

с

зубчатой рейкой 31, укрепленной на подвижной части 32 привода магазина под 2 собираемые детали. В валу 23 выполнено центральное отверстие 33, сквозь которое проложены электропровода и пневмомагист- рали к загрузочным устройствам 11 и 26. Загрузочные устройства 11 и 26 (фиг. 5) размещены по кругу в технологической побесштокового цилиндра. При этом вертикаль- 30 следовательности сборки изделия (последоная ось вращения магазина 6 лежит в одной плоскости с продольной осью руки робота 2. Сбоку от продольной оси стани- пы 1 между роботом 2 и магазином б располагается один из используемых сивательность сборки указана римскими цифрами I-VIII).

Оси их выходных лотков обращены к периферии сменного поворотного диска 25.

ловых исполнительных механизмов - валь- 35 Зона захвата деталей роботом обозначена

цующая головка 8. В этом, же пространстве, но По оси станины 1 расположен двух- координатный стол 9, несущий на своей рабочей поверхности устройство 10 для фиксации и зажима сменных сборочных приспособлений.

На поворотном столе магазина 6 размещены за.грузочные устройства И.

Вертикальная пластина 12, укрепленная на подвижной части 13 привода магазина сменного инструмента, имеет гнезда для установки сменного инструмента 5, причем боковые поверхности 14 и нижняя опорная поверхность 15 этих гнезд, выполненных в виде прямоугольных пазов, служат для фиксации и базирования сменного инструмента 5. В боковых поверхностях 14 гнезд 50 бота 2.

буквой 3 на фиг. 2.

Сменный инструмент 5 (фиг. 6) имеет корпус-хвостовик 34, зафиксированный в гнезде пластины 12. Подвижная запирающая .Q пластина 35 установлена внутри корпуса- хвостовика 34. Выступающие на наружной поверхности корпуса-хвостовика 34 бурты служат для предотвращения осевого перемещения корпуса-хвостовика, прилегая к боковым поверхностям пластины 12. 45 Розетка 36 (фиг. 7) установлена в гнезде, выполненном в торцовом фланце корпуса-хвостовика 34.

Устройство 3 автоматической стыковки (фиг. 8) крепится к привалочпому фланцу 37 руки циклового промышленного роразмещены элементы 16 фотодатчика контроля наличия инструмента, ось которых совмещена с нижней опорной поверхностью 15i На приводе магазина 4 размещена сменная копирная линейка 17, содержащая фик- сирх ющие иту.пки 18, расстояние между осями которых равно расстоянию между осями гнезд в п.ластине 12, а их число соответствует числу гнезд под сменные инстру.менПривалочный фланец 38 имеет посадочный палец 39 с вертикальными пазами для фиксации подвижной запирающей пластины 35, расположенной в хвостовиках 34 сменного инструмента 5. На привалочном фланце 38 укреплен привод 40 запирающего устройства, в корпусе которого установлен сигнальный элемент 41 датчика контроля стыковки, а в гнезде, выполнен

ты 5. На подвижной части 13 привода укреплен с возможностью ввода-вывода во втулки 18 при помощи встроенного пневмопривода фиксатор 19.

Магазин 6 имеет несуш,ий корпус 20, в котором в подшипниках 21 и 22 установлен вертикальный полый вал 23 с привалоч- ным фланцем 24 для крепления сменного поворотного диска 25 с установленными на нем загрузочными устройствами 11 и 26, последнее из которых представляет собой кассетное загрузочное устройство с вертикальной подачей деталей и приводом подачи. На боковой поверхности корпуса 20 размешен угольник 27, на котором установлен

фиксатор 28 с встроенным пневмоприводом,

тое колесо 30, входящее в зацепление

с

зубчатой рейкой 31, укрепленной на подвижной части 32 привода магазина под собираемые детали. В валу 23 выполнено центральное отверстие 33, сквозь которое проложены электропровода и пневмомагист- рали к загрузочным устройствам 11 и 26. Загрузочные устройства 11 и 26 (фиг. 5) размещены по кругу в технологической последовательности сборки изделия (последовательность сборки указана римскими цифрами I-VIII).

Оси их выходных лотков обращены к периферии сменного поворотного диска 25.

Зона захвата деталей роботом обозначена

она захвата деталей роботом обозначена

бота 2.

буквой 3 на фиг. 2.

Сменный инструмент 5 (фиг. 6) имеет корпус-хвостовик 34, зафиксированный в гнезде пластины 12. Подвижная запирающая пластина 35 установлена внутри корпуса- хвостовика 34. Выступающие на наружной поверхности корпуса-хвостовика 34 бурты служат для предотвращения осевого перемещения корпуса-хвостовика, прилегая к боковым поверхностям пластины 12. Розетка 36 (фиг. 7) установлена в гнезе, выполненном в торцовом фланце корпуса-хвостовика 34.

Устройство 3 автоматической стыковки (фиг. 8) крепится к привалочпому фланцу 37 руки циклового промышленного роПривалочный фланец 38 имеет посадочный палец 39 с вертикальными пазами для фиксации подвижной запирающей пластины 35, расположенной в хвостовиках 34 сменного инструмента 5. На привалочном фланце 38 укреплен привод 40 запирающего устройства, в корпусе которого установлен сигнальный элемент 41 датчика контроля стыковки, а в гнезде, выполненном в торце привалочного фланца 38, размещена вилка 42 электроразъема.

Автоматический сборочный комплекс работает следующим образом.

На фиг. 1 показано условное исходное положение входящих в комплекс механизмов. При этом предполагается, что на координатном столе 9 фиксирующе-зажимное устройство 10 закрепило сменное сборочное приспособление.

Рука промыщленного циклового робота 2 выдвигается, вводя посадочный палец 39 устройства 3 автоматической стыковки в посадочное отверстие корпуса-хвостовика 34 сменного инструмента 5. При /этом происходит смыкание торцовых поверхностей фланца корпуса-хвостовика 34 и привалочного фланца 38 устройства 3 автоматической стыковки, с одновременным смыканием щты- рей вилки 42 с гнездами розетки 36, при котором осуществляется подключение электропитания.

Одновременно по центральному каналу посадочного пальца 39 и посадочному отверстию корпуса-хвостовика 34 может быть подведено пневмопитание. Рука робота 2 начинает подниматься, извлекая сменный инструмент из гнезда в пластине 2 магазина 4. Одновременно срабатывает привод 40 запирающего устройства, вводя подвижную запирающую пластину 35 в вертикальные пазы на пальце 39. Таким образом производится запирание сменного инструмента 5 на руке робота 2, обеспечивающее их жесткую связь в процессе всех манипулирований.

Затем рука робота 2 разворачивается на 180° к магазину под собираемые детали. Деталь в ориентированном виде находится в зоне 3 (фиг. 2). При этом под рукой захвата находится первая деталь, входящая в собираемое изделие, загрузочного устройства 26, установленного в технологической последовательности I (фиг. 5). Рука робота 2 опускается, и инструмент 5 захватывает деталь.

При подъеме руки деталь извлекается из загрузочного устройства. Затем- рука с деталью втягивается, занимая крайнее положение. Одновременно с манипуляциями руки происходит смещение суппортов координатного стола 9 и установленное на нем сборочное приспособление заданной осью совмещается с осью детали, удерживаемой в инструменте 5. Рука робота 2 опускается, устанавливая деталь в сборочное приспособление. Происходит раскрепление детали. При этом весь процесс захват, удержание, установка детали в приспособление) контролируется благодаря наличию датчиков в инстру.менте, питание к которым передается через электрический разъем и подводящие провода, соединяющие инструмент с оозеткой 36.

0

5

0

5

0

5

0

5

0

5

Во время смены инструмента согласно программе двухкоординатный стол 9 может перемещаться к силовому исполнительному механизму 8, где производится обработка подсобранного узла, и возвращаться в прежнее положение.

Освободивщись от детали, инструмент 5 поднимается рукой робота 2, производится разворот руки в обратную сторону на 180°. В процессе постановки детали в сборочное приспособление происходит расфиксация поворотной части магазина 6 и подвижной части магазина 4, вывод фиксаторов 28 и 19 соответственно из фиксирующих втулок 29 и 18, установленных в привалоч- ном фланце 24 и копирной линейке 17. Приводы магазинов производят перемещение подвижной части 32 пневматического позиционера с рейкой 31 до совмещения фиксаторов 28 и 19 соответственно с очередными втулками 29 и 18. Фиксаторы вводятся во втулки. При этом одновременно с перемещением рейки 31 происходит вращение зацепленного с ней колеса 30, сидящего на валу 23, с.менного диска 25, закрепленного на привалочном фланце 24. Загрузочные устройства смещаются, и зона захвата 3 загрузочного устройства, стоявшего в положении II, совмещается с зоной действия нового (или того же в зависимости от програ.м- мы) сменного инструмента.

Рука робота 2, развернувшаяся на 180° до жесткого упора, опускает отработавший инструмент 5 в гнездо магазина 4. При этом отключается привод 40 запирающего устройства и под действием упора, установ,ден- ного на боковой поверхности пластины 12, в процессе установки инструмента 5 в гнездо происходит подъем запирающей пластины 35 и ее вывод из вертикальных пазов пальца 39. Центрируясь боковь ми поверхностями 14 гнезда, инструмент 5 под действием руки робота 2 доходит до упора в поверхность 15 гнезда магазина.

При этом сигнал от датчика 16, свидетельствующий о завершении установки инстру.мента в гнездо, служит разреп аю- щей командой для робота 2 на вывод пальца 39 из корпуса хвостовика 34.

Рука робота втягивается, происходит разрыв и отключение электро- и пневмоппта- ния инструмента и сигнального элемента 41.

На этом завершается первый этап работы комплекса.

По ко.манде от системы управления включается привод 43 магазина 4. Его работа идентична работе привода, описанной для магазина 6.

Подвижная часть 13 смещается на шаг и фиксируется. Соосно с рукой робота 2 устанавливается очередной сменный инструмент 5. Аналогично описанному происходит стыковка руки робота 2 со сменным инструментом 5, вывод инструмента из гнезда

магазина 4, разворот к магазину б, захват новой детали, извлечение ее из загрузочного устройства, постановка в сборочное приспособление, раскрепление и установка инструмента в гнездо магазина 4. Процесс продолжается до тех пор, пока все детали, входящие в сборку, не будут установлены.

Затем все механизмы займут исходное положение и автоматическая сборка повторится.

Для перехода на новое изделие необходимо и достаточно заменить сменные элементы комплекса полностью или частично.

Формула изобретения

Автоматический сборочный комплекс, содержащий промып енный робот,устройство автоматической смены инструмента, магазин

сменных захватов и инструмента, координатный стол, сменные сборочные приспособления, магазин под собираемые детали и систему управления, отличающийся те.м, что, с целью расширения технологических возможностей и повышения производительности, он снабжен вспомогательными силовыми механизмами, а магазин под собираемые детали выполнен в виде поворотного вокруг вертикальной оси стола, на

котором закреплен с.менный диск с размещенными по его периметру в технологической последовательности сменнь ми за гру- зочными устройствами различных типов с индивидуальны.ми приводами и с площадками под ориентированную, поштучную выдачу деталей, при этом площадки всех загрузочных устройств установлены с возможностью размещения их при дискретно.м повороте стола COOCHD оси схвата FJ зоне захвата деталей роботом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковки сменного инструмента с рукой промышленного робота | 1985 |

|

SU1315305A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Многооперационное устройство сАВТОМАТичЕСКОй СМЕНОй иНСТРуМЕНТА | 1978 |

|

SU831487A1 |

| Исполнительная система робототехнического сборочного комплекса | 1986 |

|

SU1712141A1 |

| Групповой схват промышленного робота | 1981 |

|

SU975389A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| Робототехнический сборочно-сварочный комплекс | 1987 |

|

SU1537475A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Изобретение относится к машиностроению, в частности к автоматическим сборочным комплексам. Цель изобретения - расширение технологических возможностей и повышение производительности комплекса. Указанная цель достигается тем, что автоматический сборочный комплекс снабжен вспомогательными силовыми исполнительными механизмами 8. При этом магазин 6 под собираемые детали выполнен в виде поворотного стола со сменным диском 25. По периметру диска 25 размещены сменные загрузочные устройства 11 и 26 различных типов. При работе комплекса стол поворачивается и поочередно устанавливает площадки под детали сменных загрузочных устройств 26 в зоне захвата деталей роботом 2. 8 ил.

фиг. г

Вид 5

L

26

л-л

35

фиг. 6

Е

36

mw

fpua. 7

| Роботизированные производственные комплексы / Под ред | |||

| Ю | |||

| Г | |||

| Козырева. | |||

| М.: Машиностроение, 1987, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-11-15—Публикация

1987-07-09—Подача