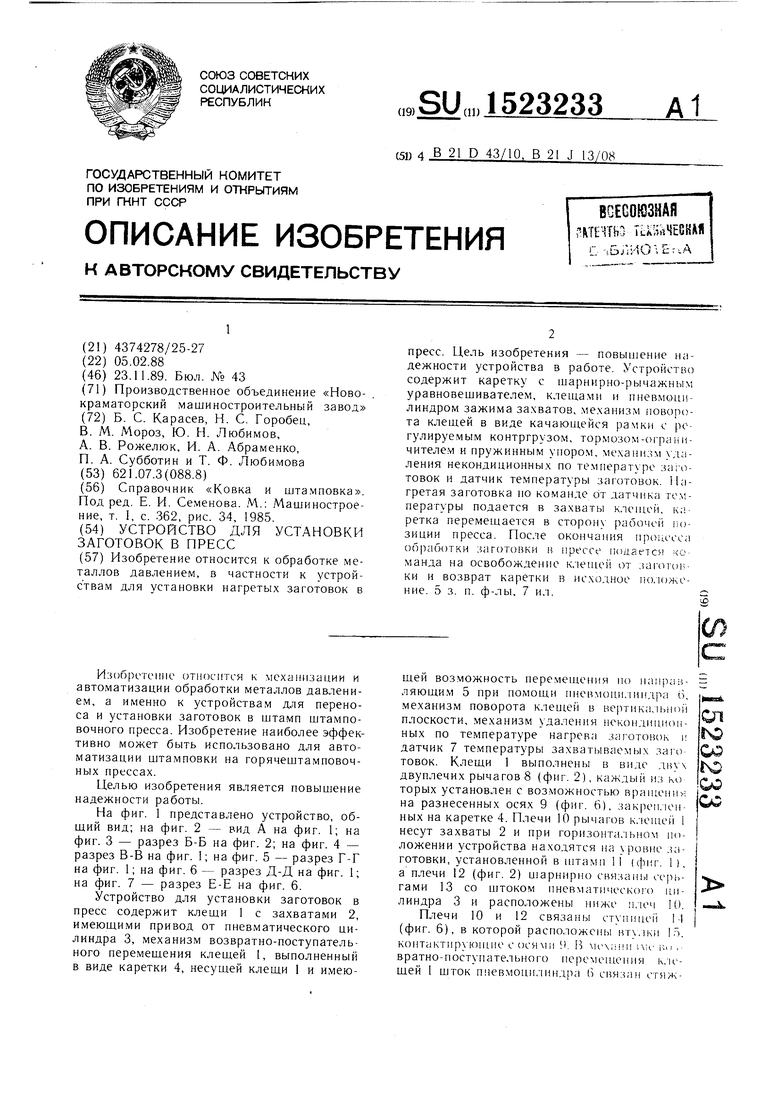

Из()б)ете11ие относится к механизации и автоматизации обработки металлов давлением, а именно к устройствам для переноса и установки заготовок в штамп штамповочного пресса. Изобретение наиболее эффективно может быть использовано для автоматизации штамповки на горячештамповоч- ных прессах.

Целью изобретения является повышение надежности работы.

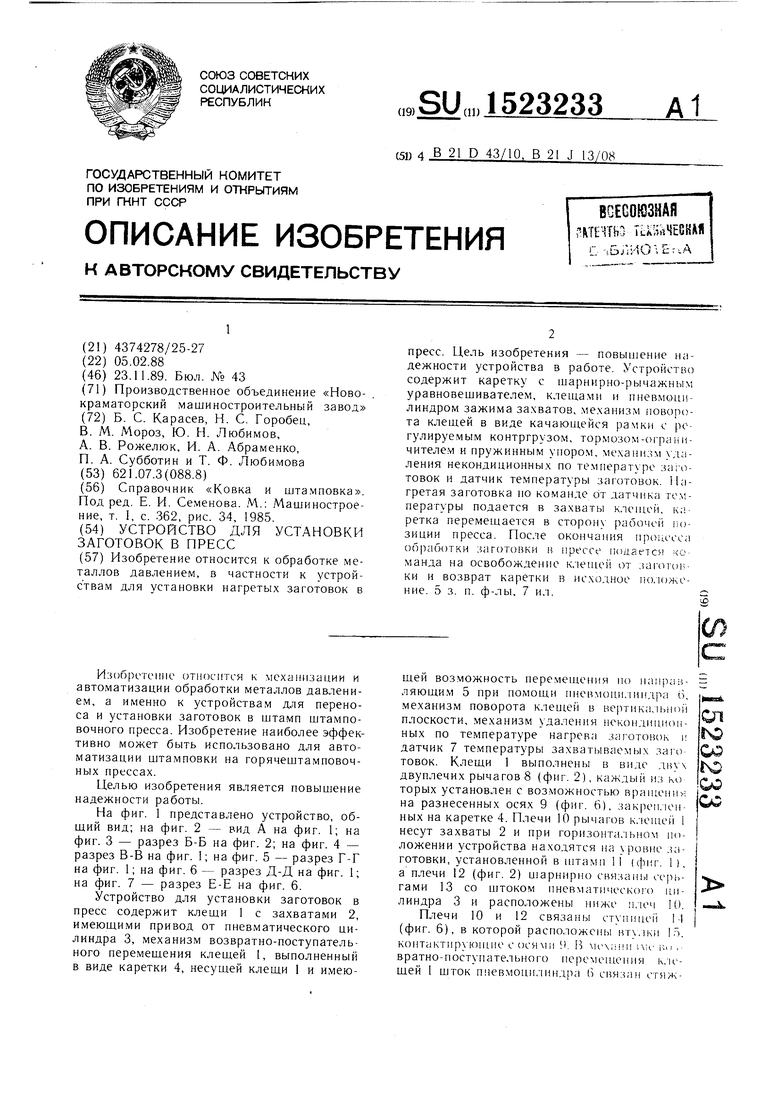

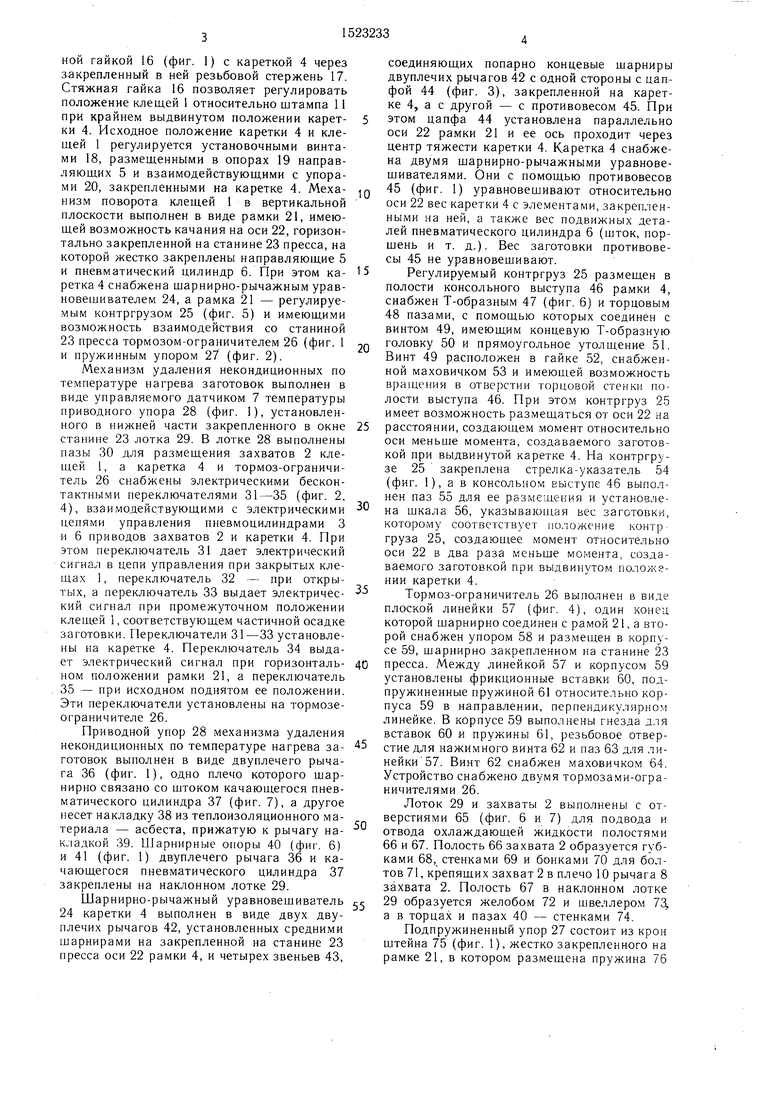

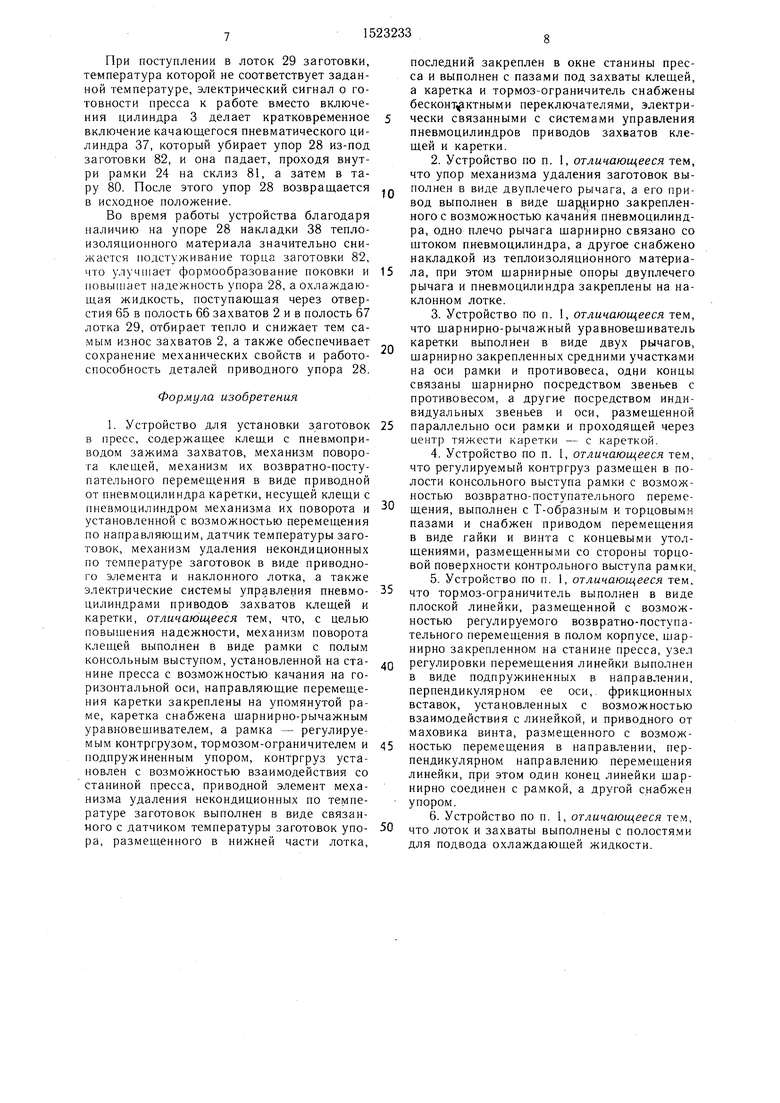

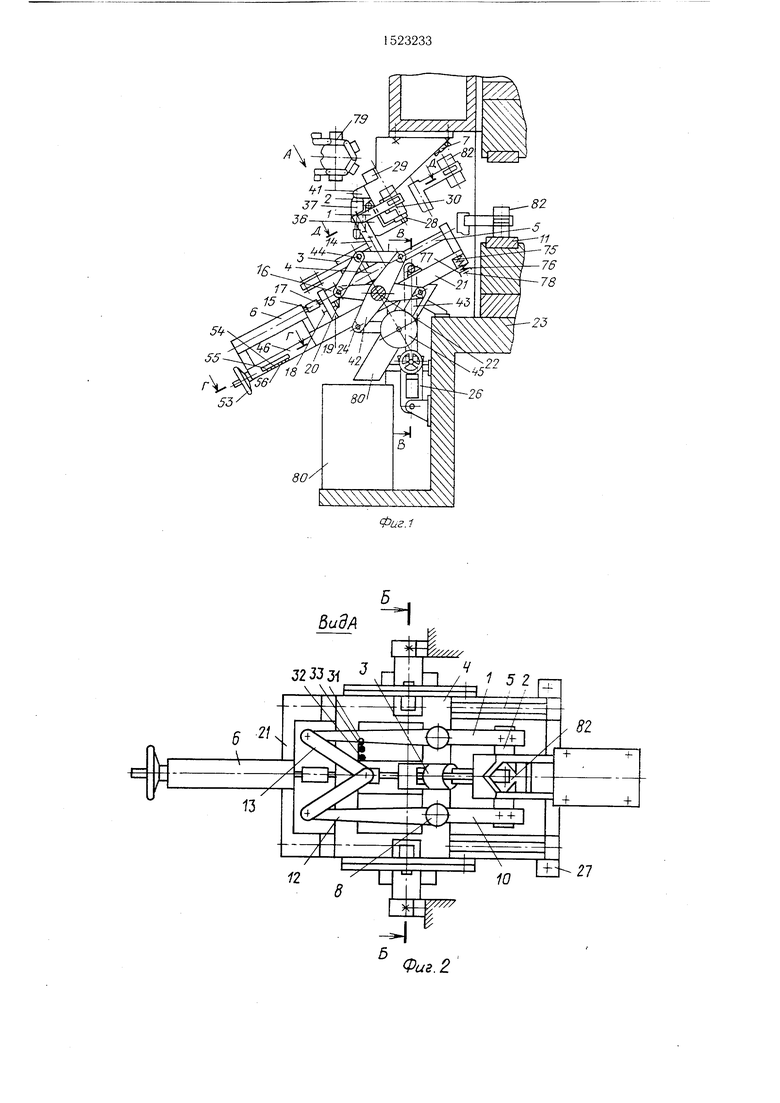

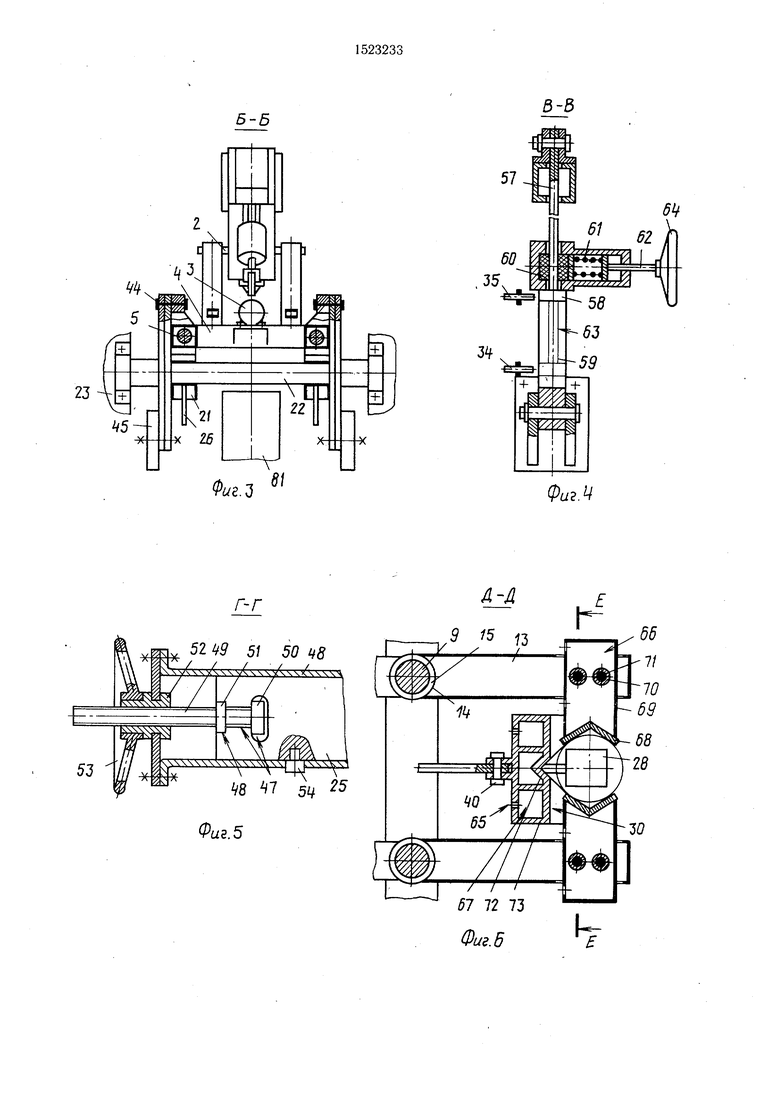

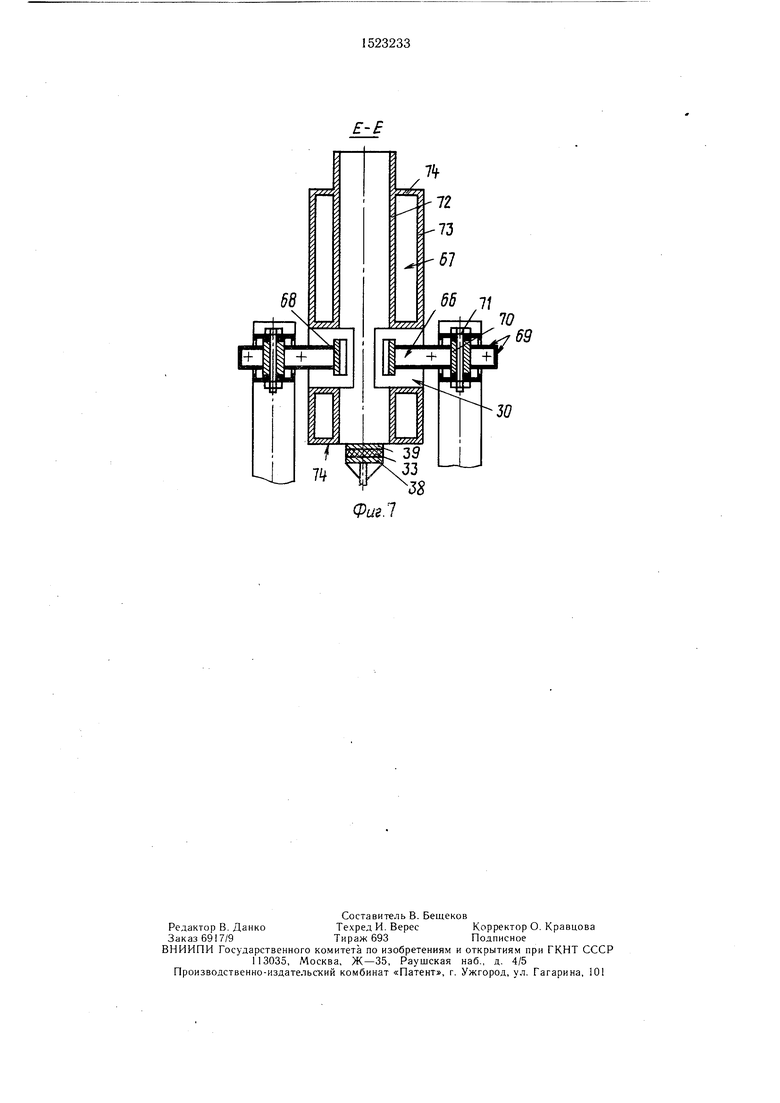

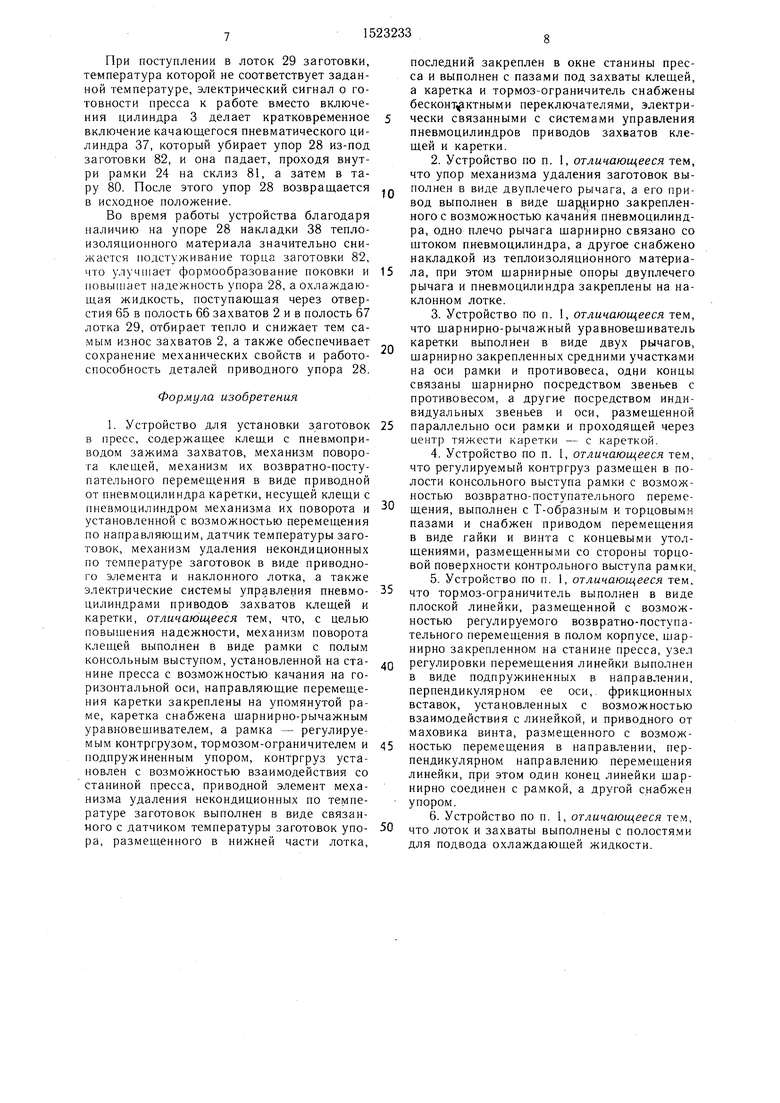

На фиг. 1 представлено устройство, об- Ш.ИЙ вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 6.

Устройство для установки заготовок в пресс содержит клещи 1 с захватами 2, имеющими привод от пневматического цилиндра 3, механизм возвратно-поступательного перемещения клещей 1, выполненный в виде каретки 4, несущей клещи 1 и имеющей возможность перемеп ения но nanpaii- ляющим 5 при помощи пневмоци.шндра ii, механизм поворота клешей в вертика.1ьн1)й плоскости, механизм удаления некондициом-- ных по температуре нагрева заготовок и датчик 7 температуры захватываемых заго товок. Клещи 1 выполнены в виде двух двуплечих рычагов 8 (фиг. 2), каждый из ко торых установлен с возможностью Bpaiueini ; на разнесенных осях 9 (фиг. 6), закрепленных на каретке 4. Плечи 10 рычагов к.чешеГ: 1 несут захваты 2 и при горизонтальном положении устройства находятся на уровне заготовки, установленной в штамп 11 (фиг. 1). а плечи 12 (фиг. 2) шарнирно связаны серьгами 13 со штоком пневматического цп- линдра 3 и расположены ниже плеч И). Плечи 10 и 12 связаны стч пппей 14 (фиг. 6), в которой расположен) гг. 1п,

с осями I 15 МеМ НП ir i -.M ,вратно-поступательного ч.е- щей 1 шток пневмо 1,чиндра ( связа стяжСП

СО

сх

ной гайкой 16 (фиг. 1) с кареткой 4 через закрепленный в ней резьбовой стержень 17. Стяжная гайка 16 позволяет регулировать положение клещей 1 относительно штампа 11 при крайнем выдвинутом положении карет- ки 4. Исходное положение каретки 4 и клешей 1 регулируется установочными винтами 18, размещенными в опорах 19 направляющих 5 и взаимодействующими с упорами 20, закрепленными на каретке 4. Меха- низм поворота клещей 1 в вертикальной плоскости выполнен в виде рамки 21, имеющей возможность качания на оси 22, горизонтально закрепленной на станине 23 пресса, на которой жестко закреплены направляющие 5 и пневматический цилиндр 6. При этом ка- ретка 4 снабжена шарнирно-рычажным урав- новешивателем 24, а рамка 21 - регулируемым контргрузом 25 (фиг. 5) и имеющими возможность взаимодействия со станиной

23пресса тормозом-ограничителем 26 (фиг. 1 и пружинным упором 27 (фиг. 2).

Механизм удаления некондиционных по температуре нагрева заготовок выполнен в виде управляемого датчиком 7 температуры приводного упора 28 (фиг. 1), установленного в нижней части закрепленного в окне станине 23 лотка 29. В лотке 28 выполнены пазы 30 для размещения захватов 2 клешей 1, а каретка 4 и тормоз-ограничитель 26 снабжены электрическими бесконтактными переключателями 31-35 (фиг. 2, 4), взаимодействующими с электрическими цепями управления пневмоцилиндрами 3 и 6 приводов захватов 2 и каретки 4. При этом переключатель 31 дает электрический сигнал в цепи управления при закрытых клешах 1, переключатель 32 - при открытых, а переключатель 33 выдает электричес- кий сигнал при промежуточном положении клещей 1, соответствующем частичной осадке заготовки. Переключатели 31-33 установлены на каретке 4. Переключатель 34 выдает электрический сигнал при горизонталь- ном положении рамки 21, а переключатель , 35 - при исходном поднятом ее положении. Эти переключатели установлены на тормозе- ограничителе 26.

Приводной упор 28 механизма удаления некондиционных по температуре нагрева за- готовок выполнен в виде двуплечего рычага 36 (фиг. 1), одно плечо которого щар- нирно связано со штоком качающегося пневматического цилиндра 37 (фиг. 7), а другое несет накладку 38 из теплоизоляционного материала - асбеста, прижатую к рычагу на- к;1ахи,кой 39. Шарнирные опоры 40 (фиг. 6) и 41 (фиг. 1) двуплечего рычага 36 и качающегося пневматического цилиндра 37 закреплены на наклонном лотке 29.

Шарнирно-рычажный уравновещиватель

24каретки 4 выполнен в виде двух двуплечих рычагов 42, установленных средними шарнирами на закрепленной на станине 23 пресса оси 22 рамки 4, и четырех звеньев 43,

Q 5

п

5 0

5

0

соединяющих попарно концевые шарниры двуплечих рычагов 42 с одной стороны с цапфой 44 (фиг. 3), закрепленной на каретке 4, а с другой - с противовесом 45. При этом цапфа 44 установлена параллельно оси 22 рамки 21 и ее ось проходит через центр тяжести каретки 4. Каретка 4 снабжена двумя шарнирно-рычажными уравнове- шивателями. Они с помошью противовесов 45 (фиг. 1) уравновешивают относительно оси 22 вес каретки 4 с элементами, закрепленными на ней, а также вес подвижных деталей пневматического цилиндра 6 (шток, поршень и т. д.). Вес заготовки противовесы 45 не уравновешивают.

Регулируемый контргруз 25 размещен в полости консольного выступа 46 рамки 4, снабжен Т-образным 47 (фиг. 6) и торцовым 48 пазами, с помошью которых соединен с винтом 49, имеющим концевую Т-образную головку 50 и прямоугольное утолщение 51. Винт 49 расположен в гайке 52, снабженной маховичком 53 и имеющей возможность враше 1ия в отверстии торцовой стенки полости выступа 46. При это.м контргруз 25 имеет возможность размешаться от оси 22 на расстоянии, создающем момент относительно оси меньше момента, создаваемого заготовкой при выдвинутой каретке 4. На контргрузе 25 закреплена стрелка-указатель 54 (фиг. 1), а в консольном выступе 46 выполнен паз 55 для ее размещения и установлена шкала 56, указывающая вес заготовки, которому соответстЕзует положение контр груза 25, создающее момент относительно оси 22 в два раза меньше момента, создаваемого заготовкой при выдвинутом положении каретки 4.

Тормоз-ограничитель 26 выполнен в виде плоской линейки 57 (фиг. 4), один конец которой шарнирно соединен с рамой 21, а второй снабжен упором 58 и размешен в корпусе 59, шарнирно закрепленном на станине 23 пресса. Между линейкой 57 и корпусом 59 установлены фрикционные вставки 60, подпружиненные пружиной 61 относительно корпуса 59 в направлении, перпендикулярном линейке. В корпусе 59 выполнены гнезда для вставок 60 и пружины 61, резьбовое отверстие для нажимного винта 62 и паз 63 для ли- нейки 57. Винт 62 снабжен маховичком 64. Устройство снабжено двумя тормозами-ограничителями 26.

Лоток 29 и захваты 2 выполнены с отверстиями 65 (фиг. 6 и 7) для подвода и отвода охлаждающей жидкости полостями 66 и 67. Полость 66 захвата 2 образуется губками 68, стенками 69 и бонками 70 для болтов 71, крепящих захват 2 в плечо 10 рычага 8 захвата 2. Полость 67 в наклонном лотке 29 образуется желобом 72 и швеллером 73. а в торцах и пазах 40 - стенками 74.

Подпружиненный упор 27 состоит из крон штейна 75 (фиг. 1), жестко закрепленного на рамке 21, в котором размешена пружина 76

с помощью опорной шайбы 77 и болта 78, затянутая с усилием, превышающим усилие, воспринимаемое опорной шайбой 77 при удерживании заготовки в штампе 11 при горизонтальном положении рамки 21. Устрой- ство снабжено двумя упорами 27.

Нагретые заготовки к устройству подаются транспортером 79. Ниже устройства размещена тара 80 со склизом 81, размещенным под лотком 29.

Устройство работает следующим образом.

в исходном положении (в этом положении установщик изображен на фиг. 1,4, 5) клещи 1 находятся в раскрытом состоянии, каретка 4 с клещами 1 занимает крайнее левое положение, рамка 21 удерживается в наклонном положении тормозами-ограничителями 2.6, упоры 58 линеек 57 которых удерживаются корпусами 59, а лоток 29 закрыт приводным упором 28. Перед началом работы устройства производится настройка его механизмов на наладочном режиме управления. Для этого с помощью маховичка 53 устанавливают контргруз 25 в положение, при котором стрелка-указатель 54 совмещается с числовым значением веса заготовки 82, зажима- ют тормоз-ограничитель 26, вращая маховички 64. Затем в лоток 29 на упор 28 ус- танавливат холодную заготовку 82, с помощью установочных винтов 18 совмещают ось захватов 2 с осью заготовки 82 и захватывают заготовку 82 клещами 2, включив цилиндр 3. После этого, включив цилиндр 6, перемещают каретку 4 с заготовкой 82 в выдвинутое положение и с помощью маховичков 64, ослабляя затяжку тормозов 26, плавно опускают заготовку 82 на щтамп 11 и, вращая стяжную гайку 16, центрируют ее на щтампе 11. Закончив настройку, переключают цилиндр 3, освобождают заготовку 82 и убирают ее из штампового пространства пресса. Затем, переключая пневматический цилиндр 6, перемещают каретку 4 в левое положение. При этом устройство под действием контргруза 25 занимает исходное положение.

При поступлении в лоток заготовки, имеющей температуру, соответствующую заданной технологическим процессом, датчик 7 выдает электрический сигнал о готовности перекладчика к работе. При поступлении сигнала о готовности пресса к работе система управления включает пневматический цилиндр 3 клещей 2, и сжатый воздух, поступая -в порщневую полость цилиндра 3, перемещает поршень, шток, который воздействуя через серьги 13 на рычаги 8 и захваты 2, зажимает заготовку 82. При этом переключатель 31 выдает электрический сигнал на включение цилиндра 6. Сжатый воз- дух, поступая в порщневую часть цилиндра 6, перемещает порщень, щток и каретку 4 с клещами 2, несущими заготовку 82 в крайнее правое положение. При этом бла

0

5 5 5 0

5 0

годаря тому, что перемещение сопровождается дополнительным удерживающим моментом, создаваемым неуравновешенным усилием, воспринимаемым поршневой крышкой, рамка 21 при перемещении каретки 4 остается неподвижной.

После окончания перемещения рамка 21 под воздействием сил веса заготовки 82, а также импульса силы, воспринимаемой в конце перемещения каретки 4 штоковой крышкой пневматического цилиндра 6, поворачивается, и заготовка 82 устанавливается в штамп 11 и удерживается в вертикальном положении. Благодаря тому, что каретка 4 уравновешена шарнирно-рычажным уравно- вещивателем 24, а рамка 21 с контргрузом 25 создает момент относительно оси 22, в два раза меньший момента, создаваемого заготовкой 82 в процессе опускания заготовки 82 в щтамп 11, половина ее, потенциальной энергии передается контргрузу 25. Для плавного опускания заготовки 82 в щтамп 11 используется только часть оставшейся половины ее потенциальной энергии, а остальная, как излишняя, поглощается тормозом-ограничителем 26. После установки заготовки 82 в шта.мпе 11 переключатель 34 выдает электрический сигнал на .включение пресса.

В процессе штамповки заготовки 82 и уменьшения ее высоты клепки 2 с кареткой 4 и рамкой 21 пере.мещаются вниз, сжимая пружины 76 упоров 27. Одновременно с уменьшением высоты заготовки увеличивается диаметр. При этом деформируемая заготовка 82 разводит клещи 2 и при достижении рычагом 9 переключателя 33 последний выдает сигнал, который вместе с сигналом переключателя 29 переключает цилиндры 3 и 6. При этом под действием сжатого воздуха, поступаю цего в штоковые полости указанных цилиндров, клещи 2 разжимаются, а каретка 4 возвращается в левое положение.

Во время перемещения каретки 4 рамка 21 удерживается в горизонтальном положении моментом сил, воспринимаемых штоковой крышкой цилиндра. В конце перемещения каретки 4 рамка 21 под действием силы веса контргруза 25, а также импульса силы, воспринимаемой поршневой крышкой пневматического цилиндра 6 и установочными винтами 18, поворачивается в исходное положение и удерживается в нем тормозом- ограничителем 26. Для плавного поворота устройства в исходное положение используется только часть потенциальной энергии контргруза 26, а остальная, как излишняя, поглощается тормозом-ограничителем 26. В исходном положении переключатели 32 и 35 устройства выдают электрические сигна,лы о его готовности к работе. Цикл его работы повторяется после поступления нормально нагретой заготовки 82 и получения сигнала о готовности пресса.

При поступлении в лоток 29 заготовки, температура которой не соответствует заданной температуре, электрический сигнал о готовности пресса к работе вместо включения цилиндра 3 делает кратковременное включение качающегося пневматического цилиндра 37, который убирает упор 28 из-под заготовки 82, и она падает, проходя внутри рамки 24 на склиз 81, а затем в тару 80. После этого упор 28 возвращается в исходное положение.

Во время работы устройства благодаря наличию на упоре 28 накладки 38 теплоизоляционного материала значительно снижается подстуживание торца заготовки 82, что улучшает формообразование поковки и повышает надежность упора 28, а охлаждающая жидкость, поступающая через отверстия 65 в полость 6.6 захватов 2 и в полость 67 лотка 29, отбирает тепло и снижает тем самым износ захватов 2, а также обеспечивает сохранение механических свойств и работоспособность деталей приводного упора 28.

Формула изобретения

1. Устройство для установки заготовок в пресс, содержащее клещи с пневмоприводом зажима захватов, механизм поворота клещей, механизм их возвратно-поступательного перемещения в виде приводной от пневмоцилиндра каретки, несущей клещи с пневмоцилиндром механизма их поворота и установленной с возможностью перемещения по направляющим, датчик температуры заготовок, механизм удаления некондиционных по температуре заготовок в виде приводного элемента и наклонного лотка, а также электрические системы управления пневмо- цилиндрами приводов захватов клещей и каретки, отличающееся тем, что, с целью повышения надежности, механизм поворота клещей выполнен в виде рамки с полым консольным выступом, установленной на ста- нине пресса с возможностью качания на горизонтальной оси, направляющие перемещения каретки закреплены на упомянутой раме, каретка снабжена щарнирно-рычажным уравновещивателем, а рамка - регулируемым контргрузом, тормозом-ограничителем и подпружиненным упором, контргруз установлен с возможностью взаимодействия со станиной пресса, приводной элемент механизма удаления некондиционных по температуре заготовок выполнен в виде связанного с датчиком температуры заготовок упо- ра, размещенного в нижней части лотка.

последний закреплен в окне станины пресса и выполнен с пазами под захваты клещей, а каретка и тормоз-ограничитель снабжены бесконтактными переключателями, электрически связанными с системами управления пневмоцилиндров приводов захватов клещей и каретки.

2.Устройство по п- 1, отличающееся тем, что упор механизма удаления заготовок выполнен в виде двуплечего рычага, а его привод выполнен в виде щаррирно закрепленного с возможностью качания пневмоцилиндра, одно плечо рычага щарнирно связано со щтоком пневмоцилиндра, а другое снабжено накладкой из теплоизоляционного материала, при этом щарнирные опоры двуплечего рычага и пневмоцилиндра закреплены на наклонном лотке.

3.Устройство по п. 1, отличающееся тем, что щарнирно-рычажный уравновещиватель каретки выполнен в виде двух рычагов, щарнирно закрепленных средними участками на оси рамки и противовеса, одни концы связаны щарнирно посредством звеньев с противовесом, а другие посредством индивидуальных звеньев и оси, размещенной параллельно оси рамки и проходящей через центр тяжести каретки - с кареткой.

4.Устройство по п, 1, отличающееся тем, что регулируемый контргруз размещен в полости консольного выступа рамки с возможностью возвратно-поступательного перемещения, выполнен с Т-образным и торцовыми пазами и снабжен приводом перемещения в виде гайки и винта с концевыми утолщениями, размещенными со стороны торцовой поверхности контрольного выступа рамки.

5.Устройство по п. 1, отличающееся тем, что тормоз-ограничитель выполнен в виде плоской линейки, размещенной с возможностью регулируемого возвратно-поступательного перемещения в полом корпусе, шар- нирно закрепленном на станине пресса, узел регулировки перемещения линейки выполнен в виде подпружиненных в направлении, перпендикулярном ее оси,, фрикционных вставок, установленных с возможностью взаимодействия с линейкой, и приводного от маховика винта, размещенного с возможностью перемещения в направлении, перпендикулярном направлению перемещения линейки, при этом один конец линейки щарнирно соединен с рамкой, а другой снабжен упором.

6.Устройство по п. 1, отличающееся тем, что лоток и захваты выполнены с полостями для подвода охлаждающей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Устройство для изготовления ремней | 1990 |

|

SU1715708A1 |

| Перекладчик к горизонтально-ковочной машине | 1972 |

|

SU450634A1 |

| Устройство для поштучной выдачи заготовок | 1973 |

|

SU500857A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Грейферная подача для транспортировки листового материала вдоль линии прессов | 1983 |

|

SU1090475A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для установки нагретых заготовок в пресс. Цель изобретения - повышение надежности устройства в работе. Устройство содержит каретку с шарнирно-рычажным уравновешивателем, клещами и пневмоцилиндром зажима захватов, механизм поворота клещей в виде качающейся рамки с регулируемым контргрузом, тормозом-ограничителем и пружинным упором, механизм удаления некондиционных по температуре заготовок и датчик температуры заготовок. Нагретая заготовка по команде от датчика температуры подается в захваты клещей, каретка перемещается в сторону рабочей позиции пресса. После окончания процесса обработки заготовки в прессе подается команда на освобождение клещей от заготовки и возврат каретки в исходное положение. 5 з.п. ф-лы. 7 ил.

ВидА

27

Фиг. 2

6-5

0i/e.a

Г-Г

5/ 5 48

/ / / / /

53

8 Ч-1 54

Фиг.5

б-в

57 ГI

Фи. 4

А vL/ 3

56 11

W

/I /1

/ I I

67 72 73 Фиг. 6

IT

ФигЛ

| Справочник «Ковка и штамповка | |||

| Под ред | |||

| Е | |||

| И | |||

| Семенова | |||

| М.: Машиностроение, т | |||

| I, с | |||

| Способ получения и применения продуктов конденсации фенола или его гомологов с альдегидами | 1920 |

|

SU362A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-05—Подача