Изобретение относится к технологии получения углепластиков и может быть использовано в различных отраслях промьшленности.

Целью изобретения является повыше- ние качества углепластиков из пресс- материала и снижение э)ергозатрат.

Способ осуществляют последователь- ным выполнением с.:1е.дую1Щ1х операций.

Пропитывают угле1 олокн11стый наполнитель (УВН) в 2-12%-ном водном растворе алифатической эпоксидной смолы до ее содержания в пресс-материале 0,8-6 мас.%. Затем проводят предварительную сушку пропитанного УВН в виде ленты для удаления воды пропусканием электрического тока с удельной мощностью 12-40 Вт/ч УВН в течение 20-

60 с. Наносят порошкообразную фе- , нолформальдегидную смолу на УВН с одной стороны под действием силы тяжести, а затем оплавляют порошкообразную фенолформальдегидную смолу на УВН пропускан электрический ток с удельной мощностью 12-40 Вт/г УВН в течение 20-60 с. Далее охлаждают на воздухе пропитанный УВН и измельчают его на стренги.

Пример 1. Углеволокнистый наполнитель в виде ленты пропитьгоа- ют в 7%-ном водном растворе алифатической эпоксидной смолы марки ТЭГ-1, производят предварительную сушку пропитанного наполнителя при пропускании через него электрического тока удельной мощностью

3152

25 Вт/г в течение 40 с„ Па пропитанную и подсушенную ленту с одной стороны под действием силы тяжести наносят порошкообразную фенолформальдегиднуга смолу марки в количестве 80% от массы наполнителя. Оплавляют смолу на наполнителе при пропускании электрического тока с удельной мощ- ностью 25 Вт/г в течении с. Охлаж- дают полученный материал на воздухе и измельчают на стренги размером №1. После прессования при 170° с выдержкой 20 мни под давлением 30 МПа получают углепластик с содержа нием наполнителя 55 мае Л.

Л р и м е р 2. Углеволокнистый пресс-материал получают аналогично npm-iepy 1 5 но пропитку наполнителя осуществляют в 12%-ном водном растворе алифатической эпоксидной смолы, а сушку пропитанного наполнителя и оплавление порошкообразной смолы производят пропусканием через наполнитель электрического тока мощностью 40 Вт/г п течение 60 с,

Приме р 3. Углеволокнистый пресс-материал получают аналогично примеру 1, но пропитку наполнителя ч. осу цествля1от п 2%-ном водном растворе алифатической эпоксидной смолы, а суш ку Г1ро1 итанного наполнителя и оплав- lienHB порошкообразной смолы производят пропусканием через наполнитель тока мощностью 12 Вт/г в течение 20 с

П р и м е р 4. Угленолокнистый пресс-материсш получают аналогично примеру 1, но вместо фенолформальде- гидной смолы марки СФ-341А используют фенолформапьдегидную смолу марки СФ-342Л,

П р и м е р 5. Углеволокнистый пресс-материал-получают аналогично примеру 1, но вместо смолы марки СФ- 341А Используют фенолформальдегидную смолу гарки Cw-490,

.и

55

Q j

5

0

5

40

45

1Л

Пример 6. Углеволокнистый пресс-материал получают аналогично примеру 1, но вместо алифатической эпоксидной смолы марки ТЭГ-1 используют алифатическую эпоксидную смолу марки ЛЭГ-1. .

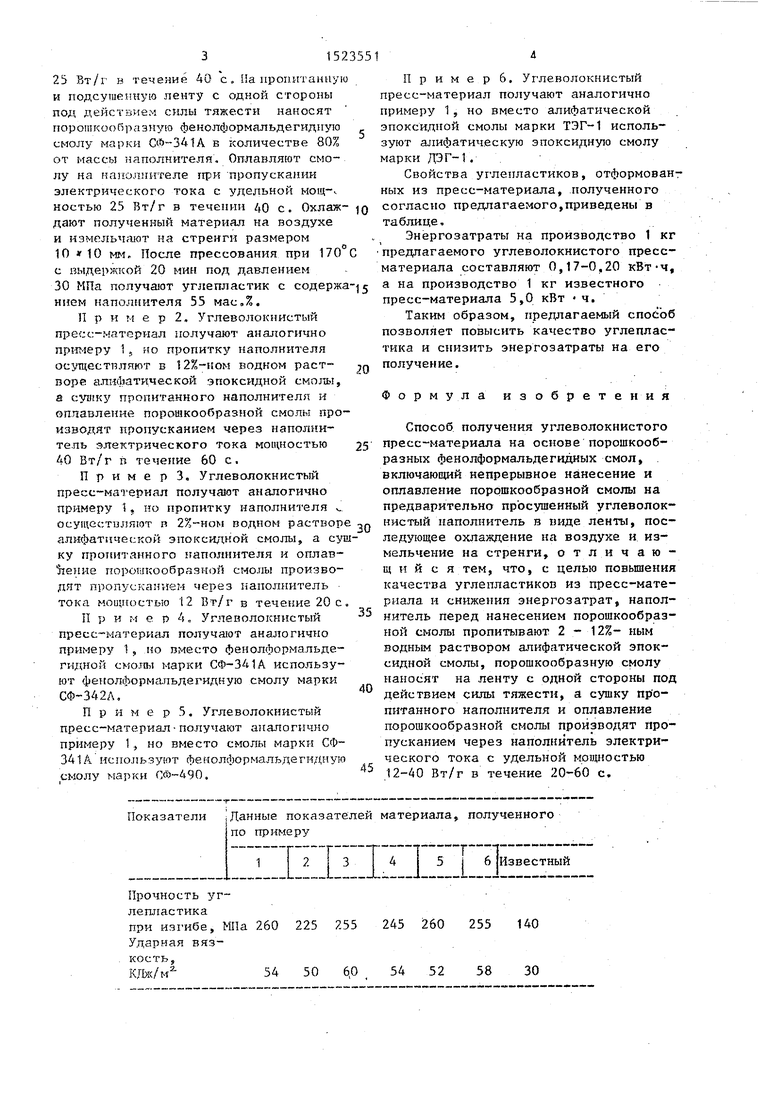

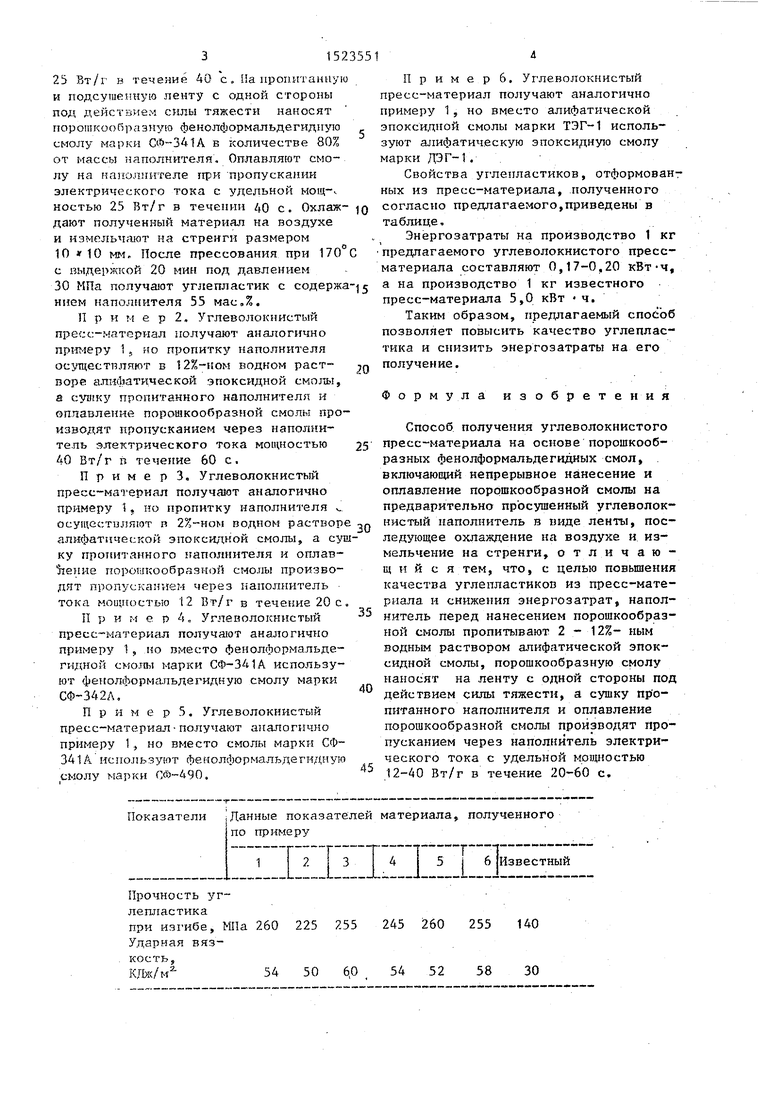

Свойства углепластиков, отформованных из пресс-материала, полученного согласно предлагаемого,приведены в таблице.

Энергозатраты на производство 1 кг предлагаемого углеволокнистого пресс- материала составляют 0,17-0,20 кВт-ч, а на производство 1 кг известного пресс-материала 5,0 кВт -ч.

Таким образом, предлагаемый способ позволяет повысить качество углепластика и снизить энергозатраты на его получение.

Формула изобретения

Способ получения углеволокнистого пресс-материала на основе порошкообразных фенолформальдегидных смол, включающий непрерывное нанесение и оплавление порошкообразной смолы на предварительно просушенный углеволок- нистый наполнитель в виде ленты, последующее охлаждение на воздухе и измельчение на стренги, отличаю- щ и и с я тем, что, с целью повышения качества углепластиков из пресс-материала и снижения энергозатрат, наполнитель перед нанесением порошкообразной смолы пропитывают 2 - 12%- ным водным раствором алифатической эпоксидной смолы, порошкообразную смолу наносят на ленту с одной стороны под действием силы тяжести, а сушку пр о- питанного наполнителя и оплавление порошкообразной смолы производят пропусканием через наполнитель электрического тока с удельной мощностью 12-40 Вт/г в течение 20-60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеволокнистый пресс-материал | 1987 |

|

SU1512995A1 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Способ получения прессволокнита для изготовления высокотемпературного теплоизоляционного материала | 2021 |

|

RU2781193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

| ПРОПИТОЧНЫЙ СОСТАВ | 1992 |

|

RU2010367C1 |

Изобретение относится к технологии получения углепластиков и может быть использовано в различных отраслях промышленности. Изобретение позволяет повысить качество углепластика и снизить энергозатраты на его производство за счет того, что углеволокнистый наполнитель перед нанесением порошкообразной фенолформальдегидной смолы пропитывают 2,0-12,0%-ным водным раствором алифатической эпоксидной смолы. Порошкообразную смолу наносят на наполнитель с одной стороны под действием силы тяжести, а сушку пропитанного наполнителя и оплавление порошкообразной смолы производят пропусканием через наполнитель электрического тока с удельной мощностью 12-40 Вт/г в течение 20-60 с. 1 табл.

| Шалун Г.Б., Сурженко Е.М | |||

| Слоистые пластики.-М.: Химия, 1978, с.80 | |||

| Дэвидсон И.Д., Хариссон Д., Псевдоожижение твердых частиц.-М.: Химия, 1965, с.36-40. |

Авторы

Даты

1989-11-23—Публикация

1987-08-07—Подача