СП Ю

со ел

Изобретение относится к обработке металлов давлением, в частности к трубному производству, и может быть применено при оправочном волочении труб.

Цель изобретения - повышение стойкости инструмента.

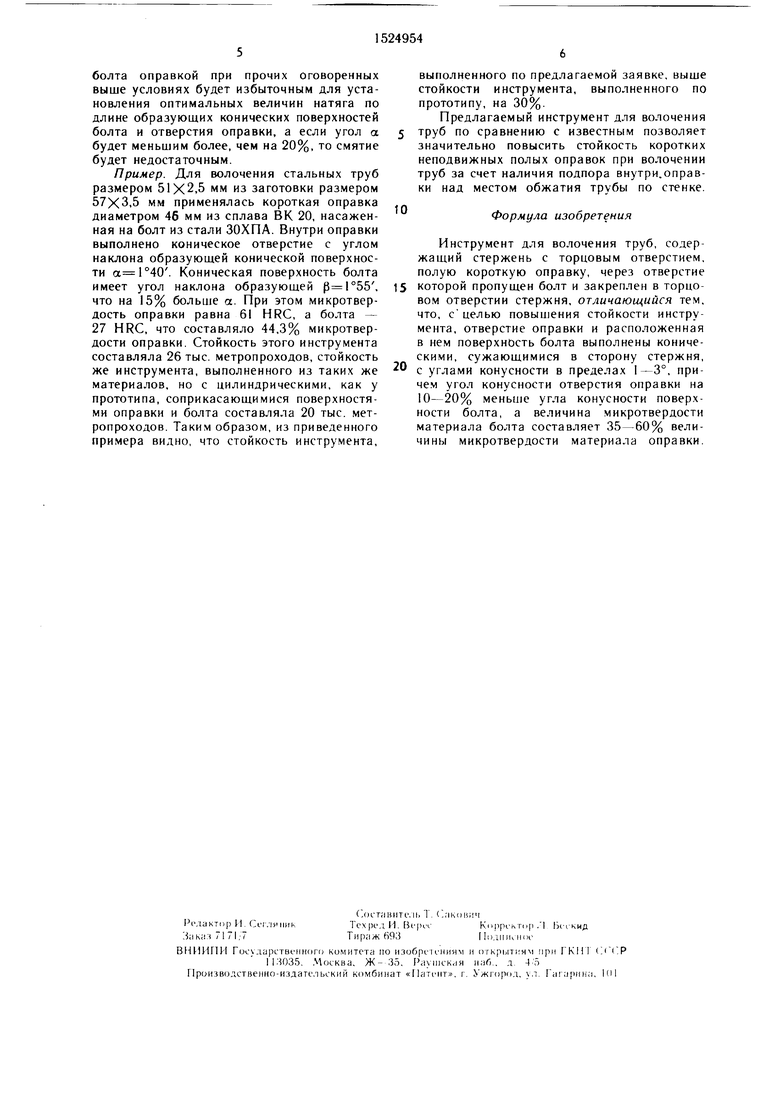

На чертеже представлен инструмент, продольный разрез.

Инструмент состоит из полой короткой оправки 1, свободно посаженной на коническую поверхность болта 2. Болт закреплен в резьбовое отверстие торца стержня 3.

Угол а конусности отверстия оправки выполнен на 10 - 20% меньшим угла р конусности повер.хности болта, а величина микротвердости материала болта составляет 35-60% величины микротвердости материала оправки. Величины углов {а и р) конусности отверстия оправки и расположенной в нем поверхности болта находятся в пределах 1 -3°.

Работа инструмента заключается в протягивании в кольцевой полости, образованной внутренней поверхностью волоки 4 и наружной поверхностью полой оправки 1 трубы 5.

Во время работы инструмента стенка трубы обжимается на участке сопряжения входного отверстия и калибрующего пояска волоки, а также передней частью наружной поверхности полой оправки. Таким образом нагруженной оказывается только передняя по ходу волочения трубы часть полой оправки, которая воспринимает усилия сжатия от обжимаемой стенки трубы. Остальная часть оправки нагрузки не испытывает.

Если нет нагрузки (подпора) изнутри передней части полой оправки, то эта часть оправки, из-за появления растягивающих напряжений в условиях одностороннего сжатия, сравнительно быстро может разруП1ИТЬСЯ.

Предотвраи1ая преждевременное разрушение стенок П(злой оправки, предлагаемый инструмент обеспечивает подпор изнутри только в нагруженной снаружи части полой оправки болтом 2. Это достигается тем, что угол X конусности отверстия оправки выполнен на 10-20% меныпим угла fi конусности, расположенной в нем поверхности болта. Во время волочения трубы усилие волочения, направленное вдоль продольной оси бо.чта натягивает оправку на болт и за счет этого передняя часть оправки испытывает подпор изнутри частью конической поверхности болта. Одновременно с этим остальная часть оправки, на которой обжатие стенки трубы не производится, подпора изнутри болта не испытывает, так как угол а конусности отверстия оправки на 10-20% меньп1е угла р конусности, расположенной в нем поверхности болта.

Таким образом, во время волочения передняя часть полой оправки находится в более благоприятных условиях двустороннего сжатия, когда наличие разрущающих напряжений сведено к минимуму, а остальная часть оправки нагрузок не воспринимает.

Такие условия работы полой оправки предотвращают ее преждевременное разру- П1ение.

Когда же труба 5 полностью сойдет с оправки, то передняя часть последней благоQ даря наличию конусности части поверхности болта и внутреннего отверстия оправки сразу же освободится от подпора изнутри путем самопроизвольного перемещения в сторону стержня, т. е. в сторону сужения конусности. В этот момент как снаружи, так и изнутри

5 нагрузки на полую оправку будут отсутствовать, что предотвратит разрушение полой оправки коническим болтом распором изнутри.

Исследования показали, что при условии,

„ когда углы а и f5 находятся в пределах менее 1°, то даже при соблюдении всех остальных условий необходимое распределение величины натяга по длине образующих оправки и болта не выдерживается, так как под воздействием усилия волочения происходит

5 чрезмерное смятие поверхности болта более твердой оправкой, при этом оправка будет испытывать одинаковый распор болтом по всей длине образующей, а не только максимальный в месте обжатия стенки трубы, что приводит к ее преждевременному разру0 шению.

При условии, когда углы аир находятся в пределах более 3°, нет необходимости натяга полости оправки, на болт в месте обжатия стенки трубы при воздействии усилия волочения, так как отсутствует некоторое

5 продвижение оправки относительно болта в первонача,1ьный момент приложения усилия волочения. Это продвижение должно приводиться к незначительному смятию поверхности болта оправке для установления

0 необходимых величин натяга оправки на болт по длине образующих соприкасающихся их поверхностей. При этом обязательно условие, что величина микротвердости материала болта составляла 35-60% величины микротвердости оправки. Иначе смятие

5 поверхности болта оправкой произойдет или чрезмерно, если величина микротвердости материала болта составляет менее 35% величины микротвердости материала оправки, или недостаточно, если величина микротвердости материала болта составляет

0 более 60% величины микротвердости материала оправки. Ко всему перечисленному исследованиями было также установлено, что при этом угол а должен быть меныпим угла р на 10-20%. Причем при углах, близких к З , уменыпение угла а относительно р стремится к 10%. при углах близких к 1° - к 20%. Если угол а будет меньшим угла р менее, чем на 10%, то смятие поверхности

5

болта оправкой при прочих оговоренных выше условиях будет избыточным для установления оптимальных величин натяга по длине образующих конических поверхностей болта и отверстия оправки, а если угол а будет меньшим более, чем на 20%, то смятие будет недостаточным.

Пример. Для волочения стальных труб размером 51X2,5 мм из заготовки размером 57X3,5 мм применялась короткая оправка диаметром 46 мм из сплава ВК 20, насаженная на болт из стали ЗОХПА. Внутри оправки выполнено коническое отверстие с углом наклона образующей конической поверхности а 1°40 . Коническая поверхность болта имеет угол наклона образующей р 1°55 , что на 15% больше а. При этом микротвердость оправки равна 61 HRC, а болта - 27 HRC, что составляло 44,3% микротвердости оправки. Стойкость этого инструмента составляла 26 тыс. метропроходов, стойкость же инструмента, выполненного из таких же материалов, но с цилиндрическими, как у прототипа, соприкасающимися поверхностями оправки и болта составляла 20 тыс. метропроходов. Таким образом, из приведенного примера видно, что стойкость инструмента.

выполненного по предлагаемой заявке, выше стойкости инструмента, выполненного по прототипу, на 30%.

Предлагаемый инструмент для волочения труб по сравнению с известным позволяет значительно повысить стойкость коротких неподвижных полых оправок при волочении труб за счет наличия подпора внутри.оправки над местом обжатия трубы по стенке.

Формула изобретения

Инструмент для волочения труб, содержащий стержень с торцовым отверстием, полую короткую оправку, через отверстие 5 которой пропущен болт и закреплен в торцовом отверстии стержня, отличающийся тем, что, с целью повышения стойкости инструмента, отверстие оправки и расположенная в нем поверхность болта выполнены коническими, сужающимися в сторону стержня, с углами конусности в пределах I-3°, причем угол конусности отверстия оправки на 10-20% меньше угла конусности поверхности болта, а величина микротвердости материала болта составляет 35-60% величины микротвердости материала оправки.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| Способ волочения труб на короткой оправке | 1978 |

|

SU871864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| Инструмент для волочения труб | 1986 |

|

SU1407609A1 |

| Способ волочения труб на короткой оправке | 1988 |

|

SU1637894A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ТРУБ СЛОЖНОГО ВНУТРЕННЕГО ПРОФИЛЯ ВОЛОЧЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113302C1 |

| Инструмент для волочения фасонных труб с чередующимися вогнутыми и выпуклыми участками профиля | 1985 |

|

SU1292859A1 |

| Способ изготовления толстостенных труб из порошковых материалов | 1987 |

|

SU1509179A1 |

Изобретение относится к производству труб волочением на полой короткой неподвижной оправке. Цель изобретения - повышение стойкости инструмента. Инструмент содержит полую короткую оправку 1, через отверстие которой пропущен болт 2 и закреплен в торце стержня 3, например, посредством резьбового соединения. При этом отверстие оправки и расположенная в нем поверхность болта выполнены коническими, сужающимися в сторону стержня 3 с углами конусности в пределах 1-3°. Угол конусности отверстия оправки на 10-20% меньше угла конусности поверхности болта, а величина микротвердости материала болта составляет 35-60% величины микротвердости материала оправки. 1 ил.

| Розов Н | |||

| В | |||

| Холодное волочение стальных труб | |||

| М.: Металлургия, 1965, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Савин Г | |||

| А | |||

| Во,точение труб | |||

| М.: ЛАета,1- лургия, 1982, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-07—Подача