4370250/23-04 25.01.88 30.11.89. Бюл. А.Д. Биба, В.Н,

№ 44 Копосов,

(21)

(22)

(46)

(72)

Н.Г. Васильев, В.М, Дутчак, Д.Н. Ружипо, В.Г. Чоповый, Б.Н. Ру- жило, М.А. Досыта, М.В. Покотыло и И.Ю. Всхпошинюк

(53)665.664 (088.8)

(56) Лнтонишин В.И.,Раевский Ю.А. Сульфокатионит из масляных кислых гудронов. - Нефтепереработка и нефтехимия, М.: 1973, № 9, с. 35-37.

Патент США № 3477814, кл. 23-173, 1969.

(54)СПОСОБ ПЕРЕРАБОТКИ КИСЛОГО ГУДРОНА

(57) Изобретение относится к способу переработки кислого гудрона и может быть использовано в нефтепереработке. Цель - упрощение технологии процесса и повышение выхода целевых продуктов. Процесс ведут нагреванием кислого гудрона при 140-150 С в течение 2-3 ч с получением однородной желеобразной массы. Эту массу затем обрабатывают водой, взятой в массовом соотношении 1:0,5-1 в течение 30- 45 мин. Образующуюся серную кислоту и кристаллический катионит разделяют фильтрованием. Эти условия позволяют изалекать 95-95 мас.Х серной кислоты и получать с выходом до97, . кристаллический катионит .с емкостью 3,3 мг-зкв/г. 4 табл.

i (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катионита и серной кислоты из кислого гудрона | 1989 |

|

SU1657515A1 |

| Способ получения катионита для умягчения и обессоливания воды | 1988 |

|

SU1574593A1 |

| Способ извлечения марганца из марганцевого катализатора получения синтетических жирных кислот | 1980 |

|

SU952317A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения катионита | 1984 |

|

SU1257076A1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗВОЖИВАНИЯ КИСЛОГО ГУДРОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525469C1 |

| Способ получения радиоционностойких катионитов | 1979 |

|

SU770162A1 |

| Способ получения муравьиной кислоты | 1979 |

|

SU1085972A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

Изобретение относится к способу переработки кислого гудрона и может быть использовано в нефтепереработке. Цель - упрощение технологии процесса и повышение выхода целевых продуктов. Процесс ведут нагреванием кислого гудрона при 140-150°С в течение 2-3ч с получением однородной желеобразной массы. Эту массу затем обрабатывают водой, взятой в массовом соотношении 1:0,5-1 в течение 30-45 мин. Образующуюся серную кислоту и кристаллический катионит разделяют фильтрованием. Эти условия позволяют извлекать 95-96 мас.% серной кислоты и получать с выходом до 97,7 мас.% кристаллический катионит с емкостью 3,3 мг-экв/г. 4 табл.

Изобретение относится к способу . переработки отходов нефтехимии и неф- тепереработки и может быть использовано в -нефтехимии для производства синтетических жирных кислот, в производстве минеральных удобрений и ионообменных материалов для очистки воды и улучшения состава почв.

Целью изобретения является упрощение технологии процесса и повышение выхода целевых продуктов.

.Пример 1. В реактор, снаб-t женный механической мешалкой, холодильником, отверстием для выгрузки реакционной массы и термометром, загружают 100 г пара(}мнового кислого гудрона (КГ) следующего химического состава, мас.%: 79,00; Н 3,80; органические примеси 17,00; 0,20.

Реактор с загруженными в него 100 г парафинового КГ помещают в масляную баню, нагретую до 140 с, и выдерживают в течение 180 мин. При этом парафиновый КГ, имеющий жидкое состояние, превращается в однородную желеобразную массу. После образования однородной желеобразной массы убирают обогрев.

Отходйщие газы направляют в холодильник, затем в водный раствор 5%-ного гидроксида аммония и уже, ючи- щенные газы сбрасывают в атмосферу.

В образовавшуюся однородную желеобразную массу при перемешивании приСП

го ел

;о

4

ливают 98,2 мл воды и перемешивают в течение 45 мин.

После 45 мин перемешивания, образовавшуюся суспензию кристаллического катионита в водном растворе серной кислоты при перемешивании самотеком сливают для фильтрации на воронку Бюхнера и фильтруют под вакуумом через бумажный 4)ильтр № 89 (желтая лента). В фильтрате получают 98 мл бесцветного раствора, содержащего 43 мас.% серной кислоты. Фильтрат собирают отдельно и используют в произ

водстве синтетических жирных кислот или минеральных удобрений.

Оставшийся на фильтре осадок (ка- тионит) промывают водой пять раз по 19,64 мл воды, получая 98 мл промывных вод, содержащих 19,40 мас.% серной кислоты. Полученные промывные воды направляют на извлечение катионита и серной кислоты из однородной желеобразной массы (продукта поликонденсации парафионового КГ при нагре- вании).

Выход серной кислоты 75,70 г (95,82% от теоретически рассчитанного) .

Катионит выгружают из воронки Бюх нера и влажным используют для очистки воды, поступающей на завод и элек 1тростанцию.

Выход сухого катионита составляет 16,25 г (95,00% от теоретически рассчитанного) . Емкость обмена катионов ,в полученном катис..;1те 3,30 мг-экв/г

Пример 2. Методика осуществления способа переработки кислого

гудрона аналогична примеру 1. 100 г

о.

парафинового КГ нагревают при 150 С в течение 120 мин. При этом реакционная масса парафинового КГ превращается в однородную желеобразную массу. Затем отключают обогрев.

В полученную однородную желеобразную массу при перемешивании приливают 97,70.мл воды и перемешивают в течение 45 мин. Затем реакционную массу отфильтровывают, катио- нит на фильтре промывают водой пять раз по 19,54 мп воды.

Выход серной кислоты 75,05 г (95,00% от теоретически рассчитанного), выход катионита 16,60 г (97,65% от теоретически рассчитанного).

Пример 3. Методика осуществления способа переработки кислого гудрона аналогична примеру 1. 100 г

0

5

0

5

Q

5

0

АГ

0

5

парафинового КГ нагревают при 140°С в течение 180 мин, затем отключают обогрев, к реакционной массе при перемешивании приливают 98 мл воды и после 30 мин перемешивания отфильтровывают. Катионит на фильтре пятикратно промывают 98 мп воды.

Выход серной кислоты 75,70 г (95,82% от теоретически рассчитанного), а катионита - 16,20 г (95,30% от теоретически рассчитанного).

Пример 4. Методика осуществления способа переработки кислого гудрона аналогична примеру 1. 100 г парафинового кислого гудрона нагревают при в течение 180 мин, затем убирают обогрев, к реакционной массе при перемешивании приливают 98 мл воды и перемешивают 15 мин, затем отфильтровывают.

Выход серной к} cлoты 75,00 г (94,94% от теоретически рассчитанного), выход катионита 15,71 г (92,41% от теоретически рассчитанного).

Пример 5. Методика осуществления способа переработки кислого гудрона аналогична примеру 1. 100 г парафинового КГ нагревают при 150 С в течение 120 мин, затем отключают обогрев и к реакционной массе приливают 97,70 мл воды. После 30 мин перемешивания реакционную массу отфильтровывают. Катионит на фильтре проьывают пять раз 97,70 мл воды.

Выход серной кислоты 74,66 г (94,50% от теоретически рассчитанного), выход катионита 16,29 г (95,80% от теоретически рассчитанного).

Пример 6.Методика осуществления способа переработки кислого гудрона аналогична примеру 1 . 100 г парафинового КГ нагревают при 150°С в течение 120 мин, затем убирают обогрев и к однородной желеобразной массе приливают при перемешивании 97,70 мл воды. Реакционную массу перемешивают в течение 15 мин, затем отфильтровывают. Катионит на фильтре пятикратно промывают 97,70 мл воды.

Выход серной кислоты 74,02 г (93,70% от теоретически рассчитанного), выход катионита 15,90 г (93,50% от теоретически рассчитанного) .

Пример 7. Методика осуще-. ствления способа переработки кислого гудрона аналогична примеру 1. 100 г масляного КГ следующего химического

51

состава, мас.%: HjSO 60,00j органические примеси 37,20; вода 2,80 - нагревают при 150 С в течение 120 мин до образования однородной желеобраз- ной массы. Полученную однородную же- леобразную массу обрабатывают 100 мп воды и после 45 мин перемешивания отфильтровывают,

Кристаллический катионит на фильт ре пятикратно промывают 100 мл воды. Выход серной кислоты составляет 57,50 г (95,80% от теоретически рассчитанного), выход катионита 36,31 (97,60% от теоретически рассчитан- ного), Катионит имеет емкость обмена катионов 3,30 мг-экв/г.

Пример 8, Методика осуществления способа переработки кислого гудрона аналогична примеру 1. Опыт П1)оводят на кислом гудроне, получаемом при серно-кислотной очистке продуктов алкилирования нефти в производстве бензилалкилата (сырье аналогично известному способу), 100 г кис- лого гудрона следующего химического состава, мас.%: НгЗО- 86,50; органические примеси 9,50, вода 3,80, сернистый ангидрид 0,20 - нагревают при в течение 180 мин до образования од- нородной желеобразной массы. Затем убирают обогрев. Образовавшуюся однородную желеобразную массу обрабатывают 100 МП воды и перемешивают в течение 30 мин, затем отфильтровывают.

Кристаллический катионит на фильт- ре промывйют пятикратно 100 мл воды (5-20 мл).

Выход серной кислоты составляет 82,70 г (95,61% от теоретически рассчитанного), выход катионита 9,27 г (97,60% от теоретически рассчитанного) . Емкость обмена катионов 3,30 мг-экв/г.

При-мер 9, Методика осуществления способа переработки кислого гудрона аналогична примеру 1. 100 г кислого гудрона химического состава, мас.%: H4S04 90,50; органические примеси 4,30; вода - 5,20 - нагревают при 150 с в течение 120 мин, затем убирают обогрев и образовавшуюся однородную желеобразную массу при перемешивании обрабатывают 100 мл воды. Реакционную массу перемешивают в те

чение 30 мин, затем отфильтровьшают,

Катионит на фильтре промывают 100 мл воды (5-20 мл).

5

.л ,с

20 25 JQ

45

5

1946

Выход серной кислоты 86,70 г (95,80% от теоретически рассчитанного), выход катионита 4,20 г (97,60% от теоретически рассчитанного) . Емкость обмена катионов в катионите 3,35 мг-экв/г.

Пример 10. Методика осуществления способа переработки кислого гудрона аналогична примеру 1. 100 г масляного КГ химического сое- тава, мас.%: HjSG 55,00; органические примеси 40.20; вода 4,80 - нагревают при 150 С в течение 120 мин, затем убирают обогрев. Образовавшуюся реакционную массу обрабатывают 100 мл воды и перемешивают в течение 45 мин, затем отфильтровывают.

Катионит на фильтре промывают 100 мл воды ( мл).

Выход серной кислоты составляет 20,43 г (37,10% от теоретически рассчитанного), выход катионита 32,74 г (81,44% от теоретически рассчитанного). Емкость обмена катионов в полученном катионите 2,20 мг-экв/г.

Из данного примера следует, что кислые гудроны, содержащие 55Z серной кислоты нецелесообразно перерабатывать по предлагаемому способу, так как получают низкий выход серной кислоты и низкое качество образующегося катионита. Нижним оптимальным режимным параметром концентрации кислого гудрона принята концентрация серной кислоты в кислом гудроне, равная 60% (пример 7).

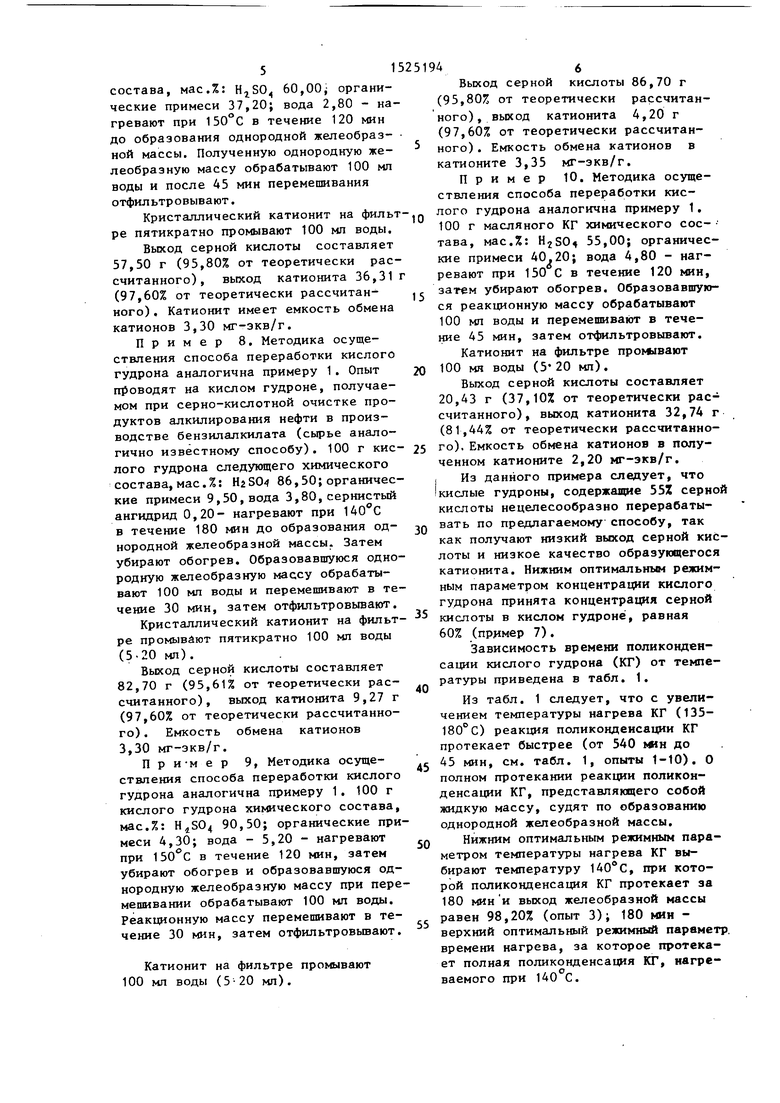

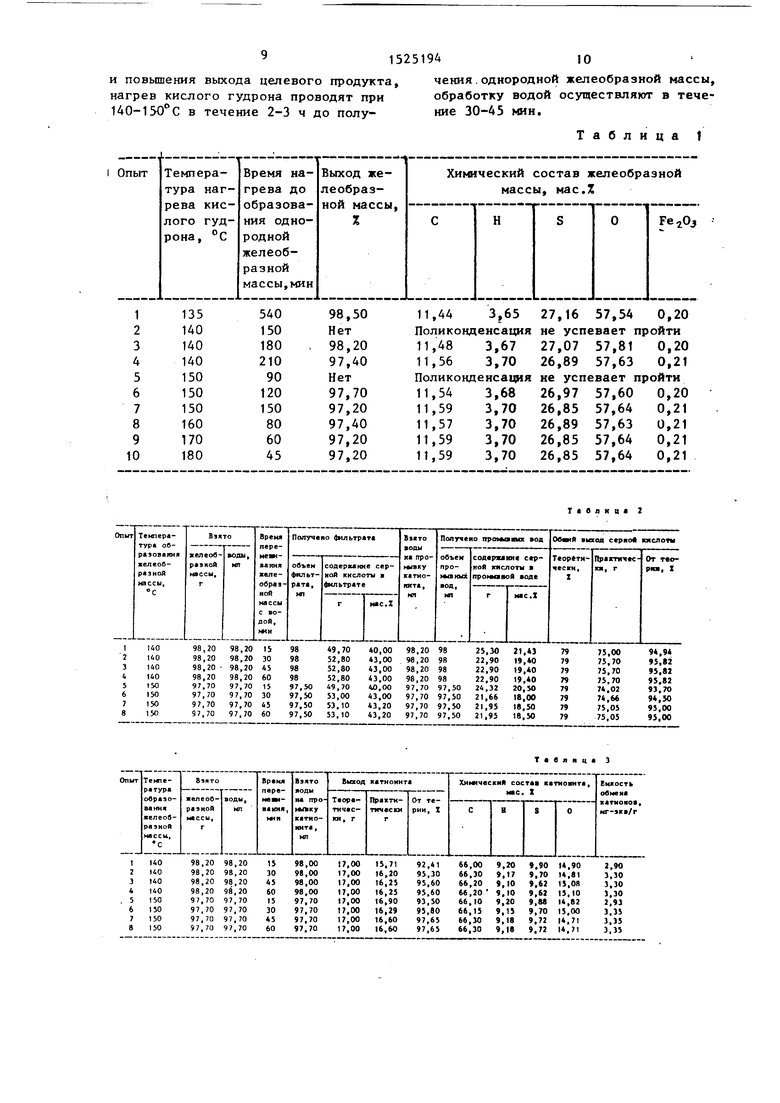

Зависимость времени поликонденсации кислого гудрона (КГ) от температуры приведена в табл. 1.

Из табл. 1 следует, что с увеличением температуры нагрева КГ (135- ) реакция поликонденсации КГ протекает быстрее (от 540 ьмн до 45 мин, см. табл. 1, опыты 1-10). О полном протекании реакции поликонденсации КГ, представляющего собой жидкую массу, судят по образованию однородной желеобразной массы.

Нижним оптимальным режимным параметром температуры нагрева КГ выбирают температуру 140°С, при которой поликонденсация КГ протекает за 180 мин и выход желеобразной массы равен 98,20% (опыт 3); 180 мин - верхний оптимальный режимный параметр, времени нагрева, за которое протекает полная поликонденсация КГ, нагреваемого при 140 С.

Верхним оптимальным режимным параметром температуры нагрева КГ выбирают температуру 150°С, при которой полная поликонденсация КГ протекает за 120 мин (опыт 6), .так как при этих параметрах выход желеобразной массы составляет 97,70% от теоретически (рассчитанного.

Процесс переработки КГ при 135 и при 160-180 С осуществлять нецелесообразно, так как при 135 С поликонденсация КГ наступает за сравнительно продолжительное время (9 ч,

0

0

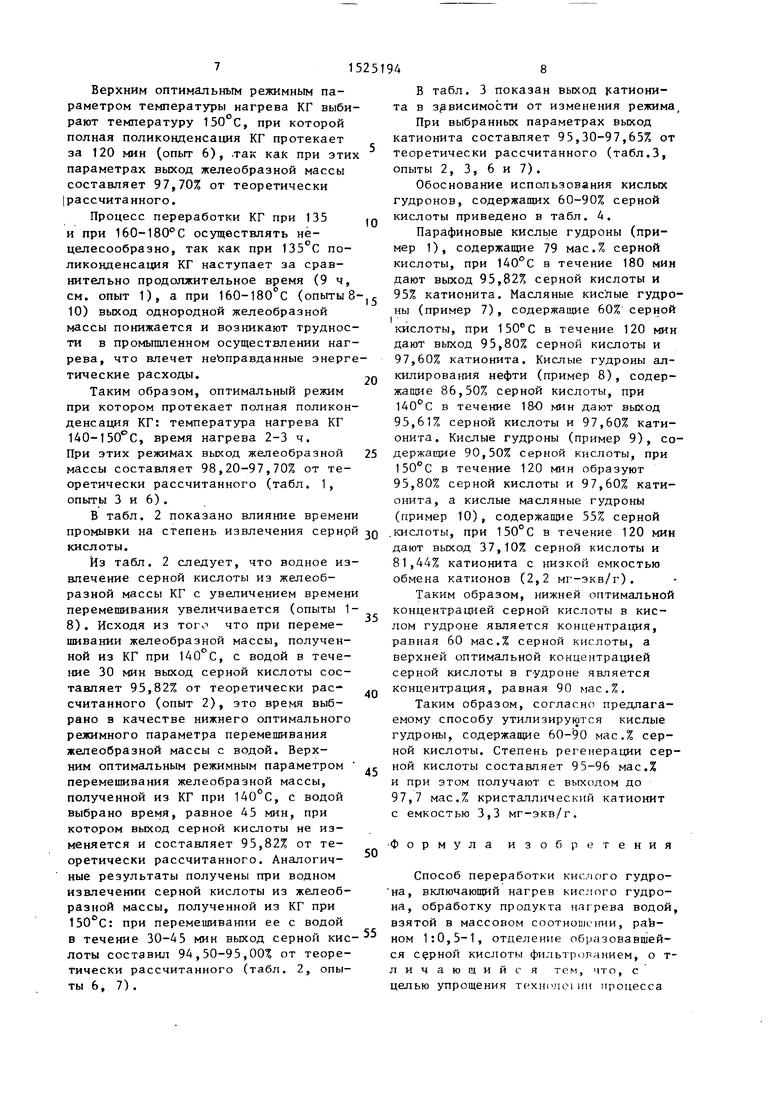

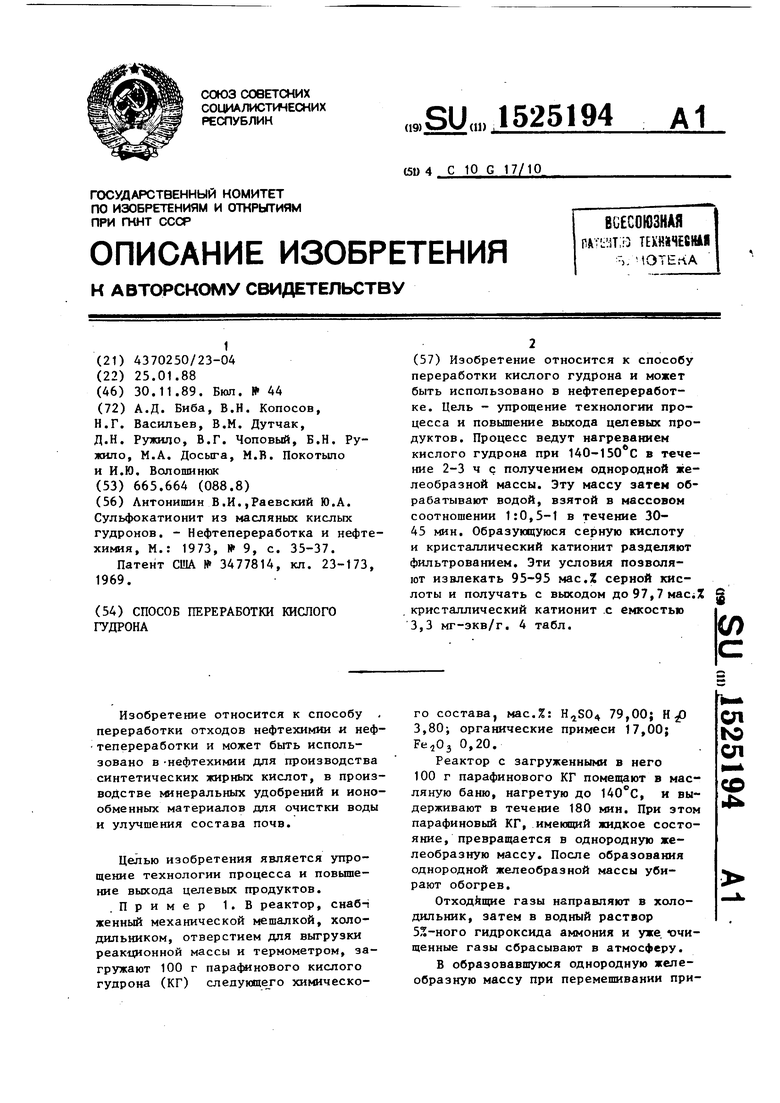

В табл. 3 показан выход { атиони- та в зависимости от изменения режима.

При выбранных параметрах выход катионита составляет 95,30-97,65% от теоретически рассчитанного (табл.3, опыты 2, 3, 6 и 7).

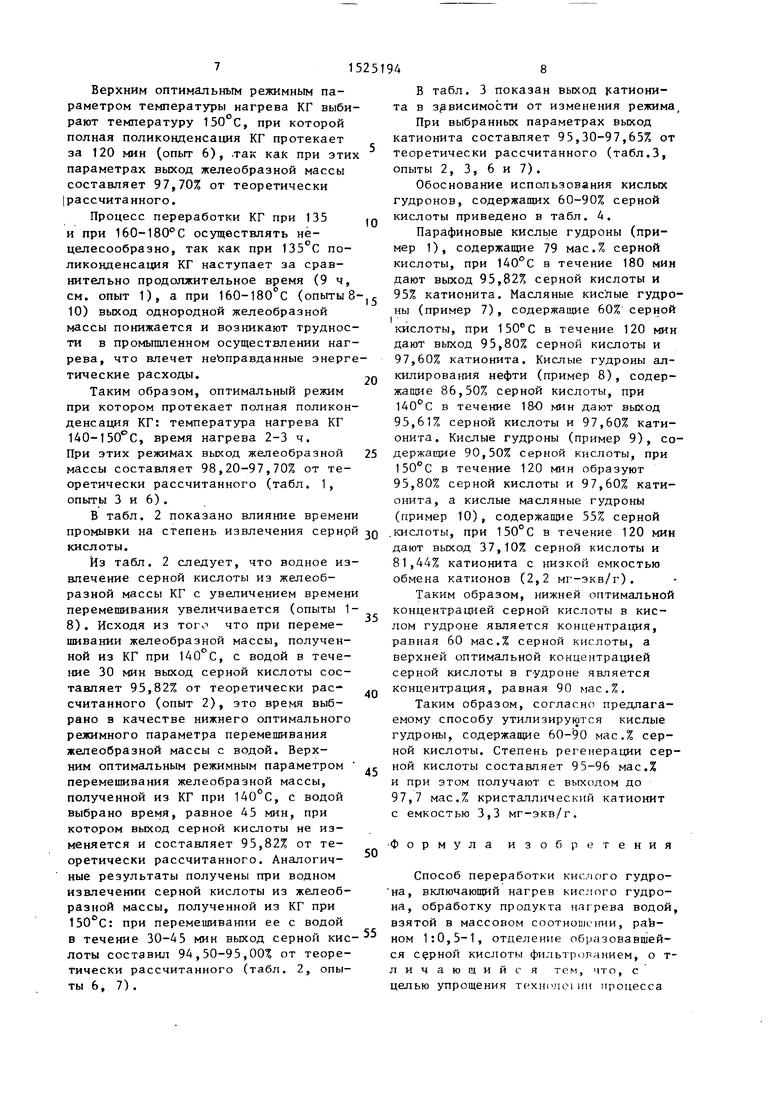

Обоснование использования кислых гудронов, содержащих 60-90% серной кислоты приведено в табл. 4.

Парафиновые кислые гудроны (пример 1), содержащие 79 мас.% серной кислоты, при в течение 180 мин дают выход 95,82% серной кислоты и

см. опыт 1), а при 160-180 С (опыты 8- г 95% катионита. Масляные кислые гудро..,.. /.,V10) выход однородной желеобразной массы понижается и возникают трудности в промышленном осуществлении нагрева, что влечет неЪправданные энергетические расходы.20

Таким образом, оптимальный режим при котором протекает полная поликонденсация КГ: температура нагрева КГ 140-150 0, время нагрева 2-3 ч. При этих режимах выход желеобразной 25 массы составляет 98,20-97,70% от теоретически рассчитанного (табл. 1, опыты 3 и 6).

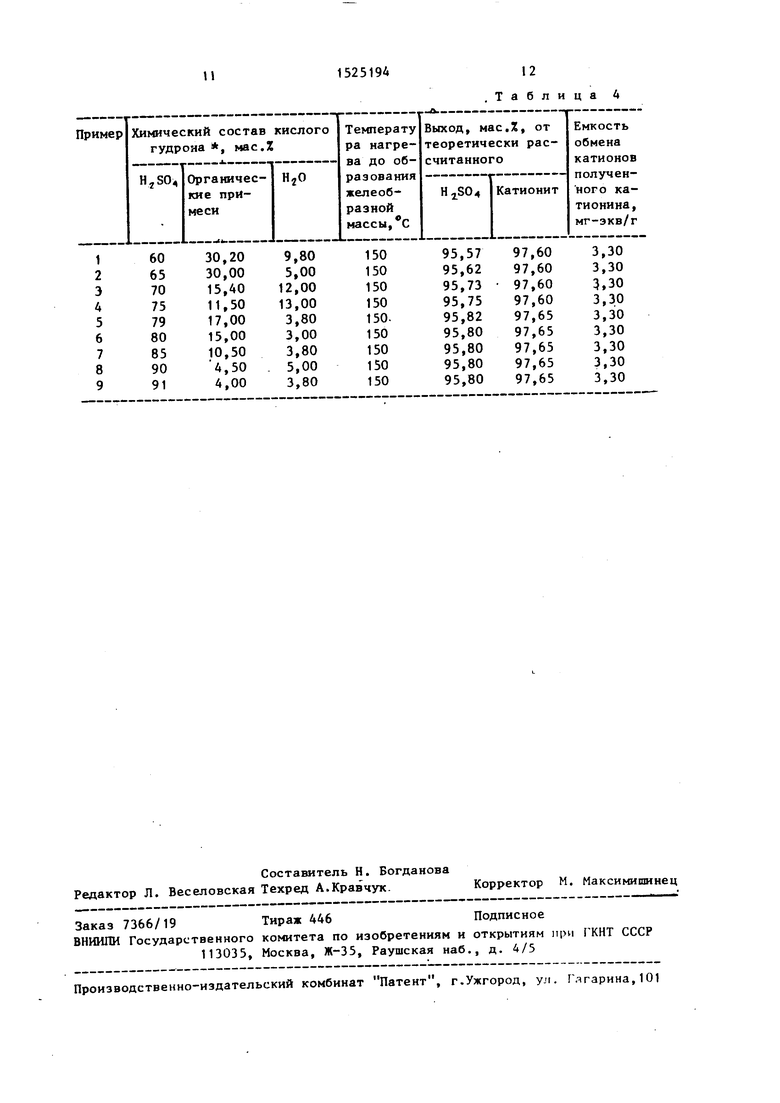

В табл. 2 показано влияние времени промывки на степень извлечения сернрй -JQ кислоты.

Из табл. 2 следует, что водное извлечение серной кислоты из желеобразной массы КГ с увеличением времени перемешивания увеличивается (опыты 1- 8). Исходя из того что при перемешивании желеобразной массы, полученной из КГ при 140 С, с водой в течение 30 мин выход серной кислоты составляет 95,82% от теоретически рас считанного (опыт 2), это время выбрано в качестве нижнего оптимального режимного параметра перемешивания желеобразной массы с водой. Верхним оптимальным режимным параметром перемешивания желеобразной массы, полученной из КГ при 140°С, с водой выбрано время, равное 45 мин, при котором выход серной кислоты не изменяется и составляет 95,82% от теоретически рассчитанного. Аналогичные результаты получены при водном извлечении серной кислоты из желеобразной массы, полученной из КГ при 150°С: при перемешивании ее с водой

35

40

45

50

ны (пример 7), содержащие 60% серной

кислоты, при 150°С в течение 120 мин дают выход 95,80% серной кислоты и 97,60% катионита. Кислые гудроны ал- килирования нефти (пример 8), содер- жа1цие 86,50% серной кислоты, при 140°С в течение 18-0 мин дают выход 95,61% серной кислоты и 97,60% катионита. Кислые гудроны (пример 9), содержащие 90,50% серной кислоты, при 150 С в течение 120 мин образуют 95,80% серной кислоты и 97,60% катионита, а кислые масляные гудроны (пример 10), содержащие 55% серной .кислоты, при 150°С в течение 120 мин дают выход 37,10% серной кислоты и 81,44% катионита с низкой емкостью обмена катионов (2,2 мг-экв/г).

Таким образом, нижней оптимальной концентрацией серной кислоты в кислом гудроне является концентрация, равная 60 мас.% серной кислоты, а верхней оптимальной концентрацией серной кислоты в гудроне является концентрация, равная 90 мас.%.

Таким образом, согласно предлагаемому способу утилизируются кислые гудроны, содержащие мас.% серной кислоты. Степень регенерации серной кислоты составляет 95-96 мас.% и при этом получают с выходом до 97,7 мас.% кристаллический катионит с емкостью 3,3 мг-экв/г.

Формула изобретения

Способ переработки кислого гудро- на, включающий нагрев кислого гудрона, обработку продукта нагрева водой, взятой в массовом соотношсмгии, pafe- . -- - ., .

в течение 30-45 мин выход серной кис- ном 1:0,5-1, отделение обраэовавшейлоты составил 94,50-95,00% от теоретически рассчитанного (табл. 2, опыты 6 , 7 ) .

В табл. 3 показан выход { атиони- та в зависимости от изменения режима.

При выбранных параметрах выход катионита составляет 95,30-97,65% от теоретически рассчитанного (табл.3, опыты 2, 3, 6 и 7).

Обоснование использования кислых гудронов, содержащих 60-90% серной кислоты приведено в табл. 4.

Парафиновые кислые гудроны (пример 1), содержащие 79 мас.% серной кислоты, при в течение 180 мин дают выход 95,82% серной кислоты и

г 95% катионита. Масляные кислые гудро /.,V0

5

Q

5

0

5

0

ны (пример 7), содержащие 60% серной

кислоты, при 150°С в течение 120 мин дают выход 95,80% серной кислоты и 97,60% катионита. Кислые гудроны ал- килирования нефти (пример 8), содер- жа1цие 86,50% серной кислоты, при 140°С в течение 18-0 мин дают выход 95,61% серной кислоты и 97,60% катионита. Кислые гудроны (пример 9), содержащие 90,50% серной кислоты, при 150 С в течение 120 мин образуют 95,80% серной кислоты и 97,60% катионита, а кислые масляные гудроны (пример 10), содержащие 55% серной .кислоты, при 150°С в течение 120 мин дают выход 37,10% серной кислоты и 81,44% катионита с низкой емкостью обмена катионов (2,2 мг-экв/г).

Таким образом, нижней оптимальной концентрацией серной кислоты в кислом гудроне является концентрация, равная 60 мас.% серной кислоты, а верхней оптимальной концентрацией серной кислоты в гудроне является концентрация, равная 90 мас.%.

Таким образом, согласно предлагаемому способу утилизируются кислые гудроны, содержащие мас.% серной кислоты. Степень регенерации серной кислоты составляет 95-96 мас.% и при этом получают с выходом до 97,7 мас.% кристаллический катионит с емкостью 3,3 мг-экв/г.

Формула изобретения

Способ переработки кислого гудро- на, включающий нагрев кислого гудрона, обработку продукта нагрева водой, взятой в массовом соотношсмгии, pafe, .

ся серной кислоты фильтроранием, о т- личающийся тем, что, с целью упрощения тс- хшмкм ни процесса

и повышения выхода целевого продукта, нагрев кислого гудрона проводят при 1АО-150°С в течение 2-3 ч до полу,

152519410

чения.однородной желеобразной массы, обработку водой осуществляют в течение 30-45 мин.

Таблица 1

Таблиц 2

п

152519Д

Авторы

Даты

1989-11-30—Публикация

1988-01-25—Подача