Изобретение относится к способам переработки сернокислых и кубовых отходов нефтеперерабатывающих заводов и может быть использовано на химических и нефтеперерабатывающих предприятиях в процессе производства синтетических жирных кислот (СЖК). минеральных удобрений, для очистки и умягчения воды, а также для улучшения состава почв.

Целью изобретения является интенсификация, снижение энергоемкости и упрощение процесса, а также улучшение физико-химических свойств катионита.

Пример1.В реактор-смеситель емкостью 1 л, снабженный механической мешалкой, загружают 1 кг (0,52 л) кислого гудрона

(KQ состава, мас.%: моногидрат серной кислоты H2SO4 95,00: органические примеси 0,10; вода 4.90, а затем прибавляют 15 г (1,5% от общей массы КГ) кубового остатка производства синтетических жирных кислот (КО СЖК). химического состава, мас.%: С 73,12; Н 12.27; О 14.61. содержащего до 40-50 мас.% высших жирных оксикарбоно- вых кислот состава Cis-Cae и до 40-50 мас.% ненасыщенных жирных карбоновых кислот состава . Получаемую смесь перемешивают до полного КО СЖК в КГ.

Полученную однородную жидкую смесь КГ и КО СЖК общей массой 1,015 кг непрерывно со скоростью 30 г/мин подают в разогретый до 140°С реактор - двухвальный

О

ел

3

ел

шнековый смеситель, снабженный отверстиями: отвода отходящих паров и газов, загрузки и выгрузки продукта, термопарным каналом и рубашкой для обогрева теплоносителем. Поступающую смесь при 140°С в двухвальном шнековом смесителе выдерживают в течение 60 мин до образования однородной желеобразной массы в количестве 0,964 кг, которую по мере образования со скоростью 30 г/мин двухваль- ным шнековым смесителем в разогретом виде при перемешивании выгружают в 1,116 кг (990 мл) промывной воды, содержащей 15,20% серной кислоты. В промывной воде при перемешивании образуется кати- онит и серная кислота.

Полученную дисперсию отфильтровывают, получая на фильтре катионит, а в фильтре получают 1,79 кг (1.1 л)52,53%-ной серной кислоты. Выход серной кислоты составляет 940.80 г (99,50% от теоретически рассчитанного).

Катионит на фильтре промывают 1 л воды (5 раз по 200 мл), получая 1,116 кг (990 мл) промывных вод, содержащих 15,20% серной кислоты. Полученные промывные воды возвращают обратно в процесс на стадию разложения однородной желеобразной массы (гудронового спека).

Промывной катионит на фильтре сушат, получая 18,7 г (99.40% от теоретически рассчитанного) катионита. Найдено, мас.%: С 61,54; Н9.74; S 8,22; О 20,50.

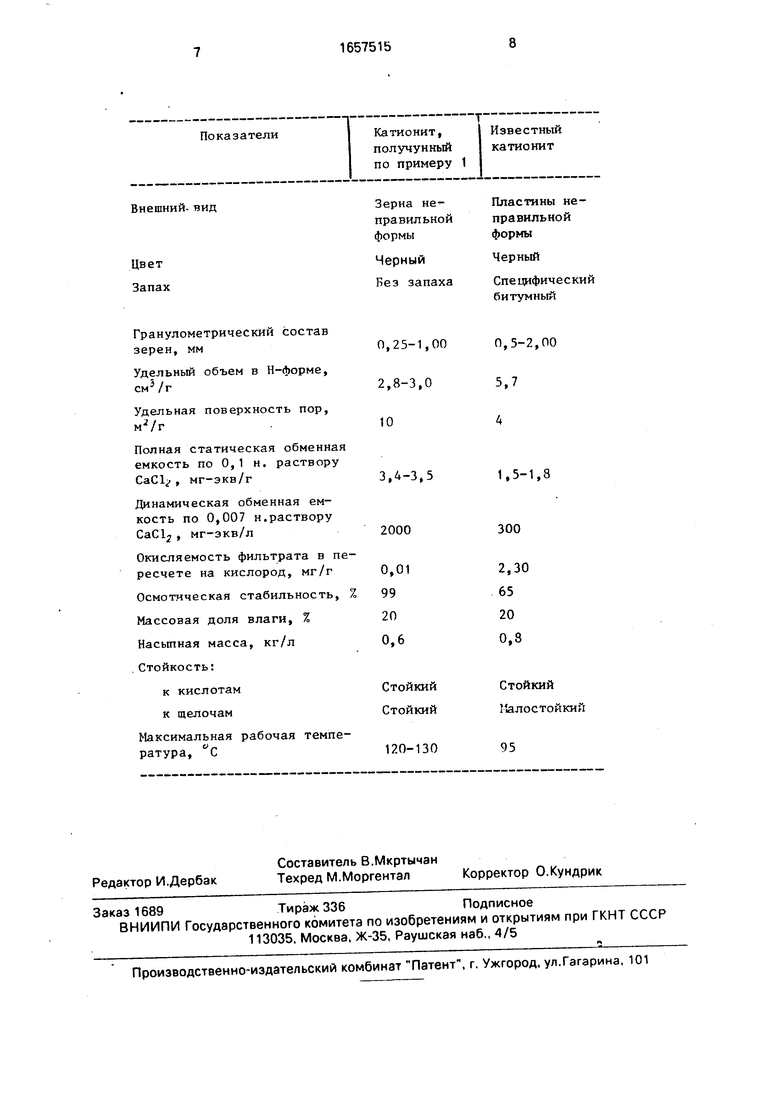

Полученный катионит по своим физико- химическим и технологическим показателям отвечает стандарту и может быть использован для улучшения состава почв. Данные приведены в таблице.

В процессе взаимодействия КГ и КО СЖК протекают последовательно реакции дегидротации оксикарбоновых кислот под воздействием серной кислоты, содержащейся в КГ, сульфирования непредельных карбоновых кислот и полимеризации образующихся сульфокарбоновых кислот.

П р и м е р 2. Аналогично примеру 1 в реактор - двухвальный шнековый смеситель, разогретый до 190°С. со скоростью 30 г/мин загружают 1,04 кг жидкой однородной смеси, содержащей 1 кг КГ, состава, мас.%: серная кислота 85,00: органические примеси 5,00; вода 10,00, и 40 г (4,00% от массы KQ КО СЖК, химического состава, аналогичного примеру 1.

Полученную смесь в реакторе при 190°С выдерживают в течение 10 мин, получая при этом 0,936 кг однородной желеобразной массы, которую в горячем состоянии непрерывно со скоростью 30 г/мин выгружают при перемешивании в 1116 г (990 мл) про мыеной воды, содержащей 15,20% серной кислоты. Полученную массу затем отфильтровывают. Катионит на фильтре промывают водой, а затем сушат.

Фильтрат общей массой 1,685 кг, содержащий 46,80% серной кислоты, используют в производстве СЖК. Выход серной кислоты составляет 99.88% от теоретически рассчитанного.

0Выход катионита составляет 97,80 г

(99,93% от теоретически рассчитанного).

П р и м е р 3. Аналогично примеру 1 в реактор - двухвальный шнековый смеситель, разогретый до 200°С, со скоростью 30

5 г/мин загружают 1.065 кг жидкой однородной смеси, содержащей 1 кг КГ состава, мас.%:серная кислота 85.00: органические примеси 10,00; вода 5,00. и 65 г (6,50% от массы КГ)КО СЖК, химического состава,

0 аналогичного примеру 1.

Полученную смесь в реакторе при 200 С выдерживают в течение 10 мин, получая при этом 1,008 кг однородной желеобразной массы, которую непрерывно со скоростью

5 30 г/мин в горячем состоянии при перемешивании выгружают в 1116 г промывной воды, содержащей 15% серной кислоты.

Полученную массу отфильтровывают, получая 1,655 кг фильтрата, содержащего

0 50,10% серной кислоты. Выход серной кислоты составляет 99.87% от теоретически рассчитанного.

Выход катионита сотавляет 177 г (99,87% от теоретически рассчитанного).

5П р и м е р 4. Аналогично примеру 1 в

реактор - двухвальный шнеко§ый смеситель, разогретый до 140°С. со скоростью 30 г/мин загружают 1.015 кг жидкой однородной смеси, содержащей 1 кг КГ состава.

0 мас.%: серная кислота 58.00; органические примеси 38,00: вода 4,00 и 15 г (1.50% от массы КГ) КО СЖК, химического состава, аналогичного примеру 1. Полученную смесь при 140°С выдерживают в течение 60 мин,

5 получая при этом 0,973 кг однородной желеобразной массы, которую в горячем состоянии со скоростью 30 г/мин непрерывно выгружают при перемешивании в 1116 г промывной воды, содержащей 15% серной

0 кислоты. Затем полученную массу отфильтровывают, получая 1.175 кг фильтрата 48,94%-ной серной кислоты. Выход серной кислоты составляет 575 г (99.19% от теоретически рассчитанного).

5 Катионит на фильтре промывают 1 л воды (5 раз по 200 мл), а затем сушат. Выход катионита составляет 397 г (99,79% от теоретически рассчитанного).

П р и м е р 5. Аналогично примеру 1 в реактор - двухвальный шнековый смеситель, разогретый до 170°С. со скоростью 30 г/мин загружают 1,065 кг жидкой однородной смеси, содержащей 1 кг КГ химического состава, аналогичного примеру 1.

Полученную смесь со скоростью 30 г/мин загружают в реактор непрерывного действия, где при 170°С каждую частицу данной смеси выдерживают в течение 25 мин, получая при этом 1,018 кг однородной желеобразной массы, которую в горячем состоянии при перемешивании выгружают в 1116 г промывной воды, а далее отфильтровывают. В фильтрате получают 1,06 кг 52.80%- ной серной кислоты. Выход серной кислоты составляет 560 г (99,90% от теоретически рассчитанного).

Катионит на фильтре промывают водой, сушат. Выход катионита составляет 18,80 г (99,50% от теоретически рассчитанного).

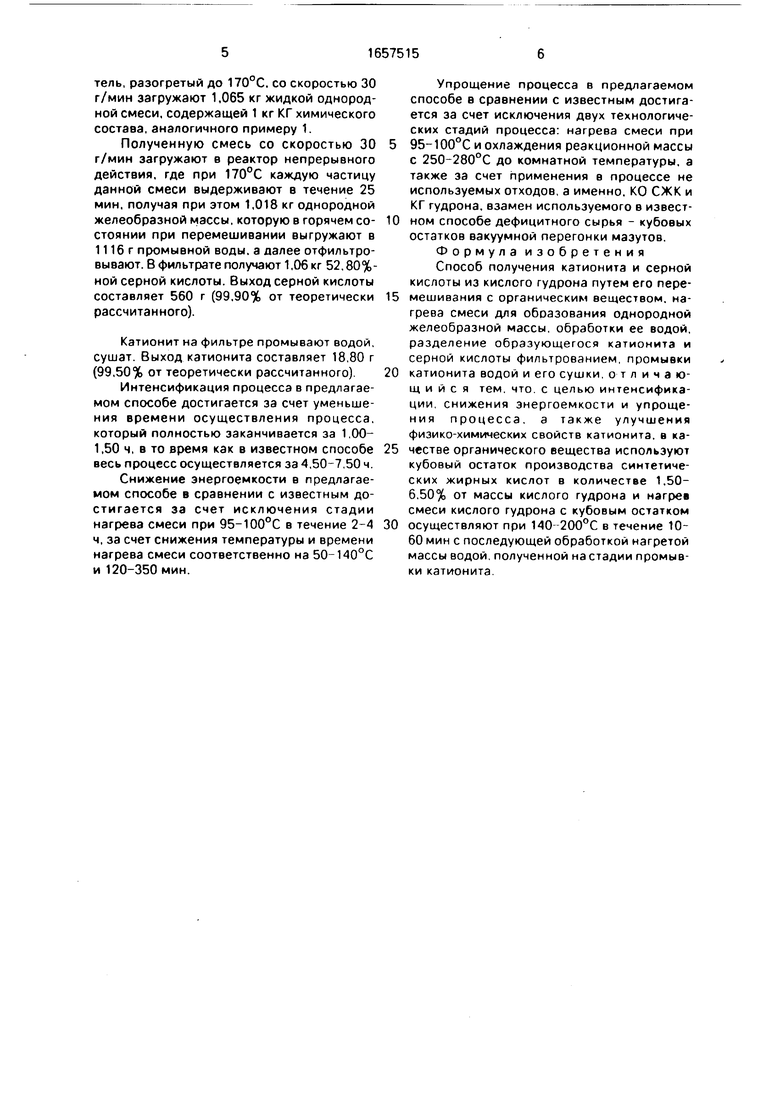

Интенсификация процесса в предлагаемом способе достигается за счет уменьшения времени осуществления процесса, который полностью заканчивается за 1,00- 1,50 ч, в то время как в известном способе весь процесс осуществляется за 4,50-7,50 ч.

Снижение энергоемкости в предлагаемом способе в сравнении с известным достигается за счет исключения стадии нагрева смеси при 95-100°С в течение 2-4 ч, за счет снижения температуры и времени нагрева смеси соответственно на 50-140°С и 120-350 мин.

Упрощение процесса в предлагаемом способе в сравнении с известным достигается за счет исключения двух технологических стадий процесса: нагрева смеси при

95-100°С и охлаждения реакционной массы с 250-280°С до комнатной температуры, а также за счет применения в процессе не используемых отходов, а именно. КО СЖК и КГ гудрона, взамен используемого в известном способе дефицитного сырья - кубовых остатков вакуумной перегонки мазутов. Формула изобретения Способ получения катионита и серной кислоты из кислого гудрона путем его перемешивания с органическим веществом, нагрева смеси для образования однородной желеобразной массы, обработки ее водой, разделение образующегося катионита и серной кислоты фильтрованием, промывки

катионита водой и его сушки, отличающийся тем, что. с целью интенсификации, снижения энергоемкости и упрощения процесса, а также улучшения физико-химических свойств катионита. в качестве органического вещества используют кубовый остаток производства синтетических жирных кислот в количестве 1,50- 6.50% от массы кислого гудрона и нагрев смеси кислого гудрона с кубовым остатком

осуществляют при 140 200°С в течение 10- 60 мин с последующей обработкой нагретой массы водой, полученной на стадии промывки катионита.

Внешний, видЗерна неправильнойформы

ЦветЧерный

ЗапахБез запаха

Пластины неправильнойформы

Черный

Специфический битумный

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кислого гудрона | 1988 |

|

SU1525194A1 |

| Способ получения катионита для умягчения и обессоливания воды | 1988 |

|

SU1574593A1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ получения муравьиной кислоты | 1979 |

|

SU1085972A1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗВОЖИВАНИЯ КИСЛОГО ГУДРОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525469C1 |

| Способ извлечения марганца из марганцевого катализатора получения синтетических жирных кислот | 1980 |

|

SU952317A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2002 |

|

RU2223300C1 |

| МАСТИЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2543217C1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

Изобретение относится к способу переработки кислого гудрона (кг) с целью получения катионита и серной кислоты и может быть использовано в процессах получения синтетических жирных кислот (СЖК). минеральных удобрений, для очистки и умягчения воды и улучшения состава почв. Изобретение позволяет интенсифицировать и упростить процесс, снизить его энергоемкость (уменьшить продолжительность процесса до 1,0-1,5 ч), снизить температуру и время нагрева смеси на 50-140°С и 2-6 ч соответственно, исключить несколько стадий процесса), а также улучшить эксплуатационные свойства катионита (обменную емкость до 3,4-3,5 мг-экв/ч, осмотическую стабильность до 99%, максимальную рабочую температуру до 120-130°С). Эффект достигается за счет использования при взаимодействии с КГ кубового остатка производства СЖК в количестве 1.5-6.5 мас.% и проведения взаимодействия при 140- 200°С в течение 10-60 мин с последующей обработкой неохлажденной массы промывной водой. 1 табл. Ё

Гранулометрический состав

зерен, мм0,25-1,00

Удельный объем в Н-форме,

см3/г2,8-3,0

Удельная поверхность пор,

.10

Полная статическая обменная

емкость по 0,1 н. раствору

СаС1,, мг-экв/г3,4-3,5

Динамическая обменная емкость по 0,007 н.раствору СаС12, мг-экв/л2000

Окисляемость фильтрата в пересчете на кислород, мг/г 0,01

Осмотическая стабильность,% 99

ассовая доля влаги, %20

Насыпная масса, кг/л0,6 Стойкость:

к кислотамСтойкий

к щелочамСтойкий

аксимальная рабочая темпеатура, С120-130

0,5-2,00

5,7

4

1,5-1,8

300

2,30 65 20 0,8

Стойкий Малостойки

95

| Способ переработки кислого гудрона | 1988 |

|

SU1525194A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения катионита | 1984 |

|

SU1257076A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-13—Подача