Изобретение относится к усовершенствованному способу получения катионита, который может быть использован для умягчения и обессоливания воды.

Целью изобретения является упрощение и снижение энергоемкости процесса и улучшение качества катионита.

Способ получения катионита включает нагрев кислого гудрона (КГ) с бурым углем (БУ) фракции 0,25-1,00 мм при массовом соотношении БУ:КГ 1 : : (4,00-4,50), температуре 150 - 55 С в течение 1,5-2 ч, обработку

горячей реакционной массы водой при массовом соотношении Т;Ж (твердая масса-вода-жидкая масса) 1:(0,75 - - 1,00) и перемешивание в течение 10-15 мин. Лильтоаиию зернистого катионита и концентрированной химически чистой серной кислоты.

Способ осуществляют следующим образом.

Кислый гудрон (химический состав, мас,%: моногидрат серной кислоты 58-83,50; органические соединения 0,5-40; вода - остальное) загружают в эмалированный реактор, затем при

сл

Јъ СЛ

СО

перемешивании небольшими порциями прибавляют природный бурый уголь фракции 0,25-1,00 (химический состав, мас.%: кокс 40-80; летучие соедине- ния 10-40; зольность 5-15; сера 0,1-5; вода - остальное), сохраняя при этом массовые соотношения бурый уголь:кислый гудрон, равные 1:(4,00 - -4,50). Реакционную массу через

стенку эмалированного реактора нагревают водяным паром с температурой 150-155°С в течение 1,5-2 ч. Затем отключают обогрев и к реакционной массе при перемешиваний приливают во- ду, сохраняя при этом массовые соотношения Т:Ж 1 : (0,75-1,00). Реакционную массу с водой перемешивают в течение 10-15 мин, затем отфильтровывают,

Фильтрат химически чистой серной шслоты используют в производстве синтетических жирных кислот или минеральных удобрений.

Кристаллический катионкт -на фильт- ре пятикратно промывают водой. Воду на промывку берут, сохраняя массовые соотношения Т:Ж 1:(О,75-1,00)„ Кристаллический катионит влажным может быть использован для очистки воды,

Выход катионита составляет 99,80% от рассчитанного теоретически, v

Изобретение иллюстрируется примерами.

Пример 1. В реактор,снабженный механической мешалкой, холодильником, отверстием для выгрузки катионита, рубашкой для парообогрева и термометром, загружают 400 г кислого гудрона химического состава, мас.%: моногидрат серной кислоты 83,50; органические соединения 12,60; вода 3,90, При перемешивании кислого гудрона к нему добавляют 100 г бурого угля фракции 1 мм химического состава, мас.%; кокс 80,00; летучие соединения 13,00; вода 7,00,- Затем в рубашку для обогрева в течение 2 ч подают пар с температурой 150°С,реакционную массу постоянно перемешивают. При этом реакционная масса превраща- ется в однородную зефирообразную массу (легкоразрушаемый пенообразный поликонденсат).

После 2 ч обогрева и перемешивания отключают обогрев, К образовав- шейся.однородной зефирообразной массе при перемешивании приливают 375 мл воды и продолжают перемешивать в

5 0

5 й

.,.

55

5

45

течение 15 мин. При этом образуется пульпа зернистого катионита в водном растворе серной кислоты, которую через отверстие для выгрузки направляют на вакуум-фильтр. При этом получают 375 мл фильтрата, водный 34,80%-ный раствор серной кислоты, который используют в производстве синтетических жирных кислот или мин- удобрения. Зернистый катионит на фильтре пятикратно промывают водой по 75 мл. При этом получают 375 мл промывных вод, которые возвращают в процесс на стадию обработки пенообразного поликонденсата. Промытый катионит выгружают из фильтра, затем сушат его при 1400С до постоянного веса, получая 263,4 г зернистого катионита химического состава, мас.%: С 47,39; Н 2,36; S 16,77; О 25,11; 8,37. Статическая обменная емкость полученного катионита по 0,1 н, раствору хлорида кальция равна

4.09мг-экв/г.

П р им ер 2. Методика осуществления способа получения катионита аналогична примеру 1. К 450 г кислого гудрона химического состава,мас.%: моногидрат серной кислоты 70,00; органические соединения 26,00; вода 4,00, - при перемешивании небольшими порциями прибавляют 1.00 г бурого угля фракции 0,5 мм химического сос- тава,мас,%: кокс 70,00; летучие соединения 1Ь,00; зольность b,UO; вода 10,00. Полученную смесь - 450 г кислого гудрона и 100 г бурого угля - при 155°С перемешивают в течение 1,5 ч, затем отключают обогрев, к реакционной массе при перемешивании приливают 550 мл воды и продолжают перемешивать в течение 10 мин. Образовавшийся осадок кристаллического катионита отфильтровывают, затем сушат, получая 324 г (58,91% от общей массы перерабатываемого сырья) катионита химического состава, мас.%: С 49,60; Н 3,89; В 15,65; зольность 0,60; 0-23,44, Статическая обменная емкость полученного катионита по 0,1 н. раствору хлорида калия равна

4.10мг-экв/г.

Пример 3, Методика осуществления способа получения катионита аналогична примеру 1. К 400 г кислого гудрона (химический состав,мас.%: моногидрат серной кислоты 58,00; органические соединения 37,20; вода

4,80) при перемешивании прибавляют 100 г бурого угля фракции 0,25 мм химического состава, мас.%: кокс 40,00; летучие соединения 40,00;- зол ность 7,00; вода 13,00, Полученную смесь (400 г кислого гудрона и 100 г бурого угля) при 150°С перемешивают в,течение 2 ч, затем отключают обогрев и при перемешивании к реакционной массе приливают 500 мл воды. Полученную реакционную массу с водой перемешивают в течение 15 мин, затем отфильтровывают. Катионит на Лильт- ре промывают водой пять раз по 100 мл затем сушат до постоянного веса,получая 348,80 г (69,76% от общей массы перерабатываемого сырья) катионита химического состава, мас.%: С 49,83; Н 5,31; S 15,43; 0 23,11; 6,32. Статическая обменная емкость полученного катионита по 0,1 н. раствору хлорида кальция равна 4,09 мг-экв/г

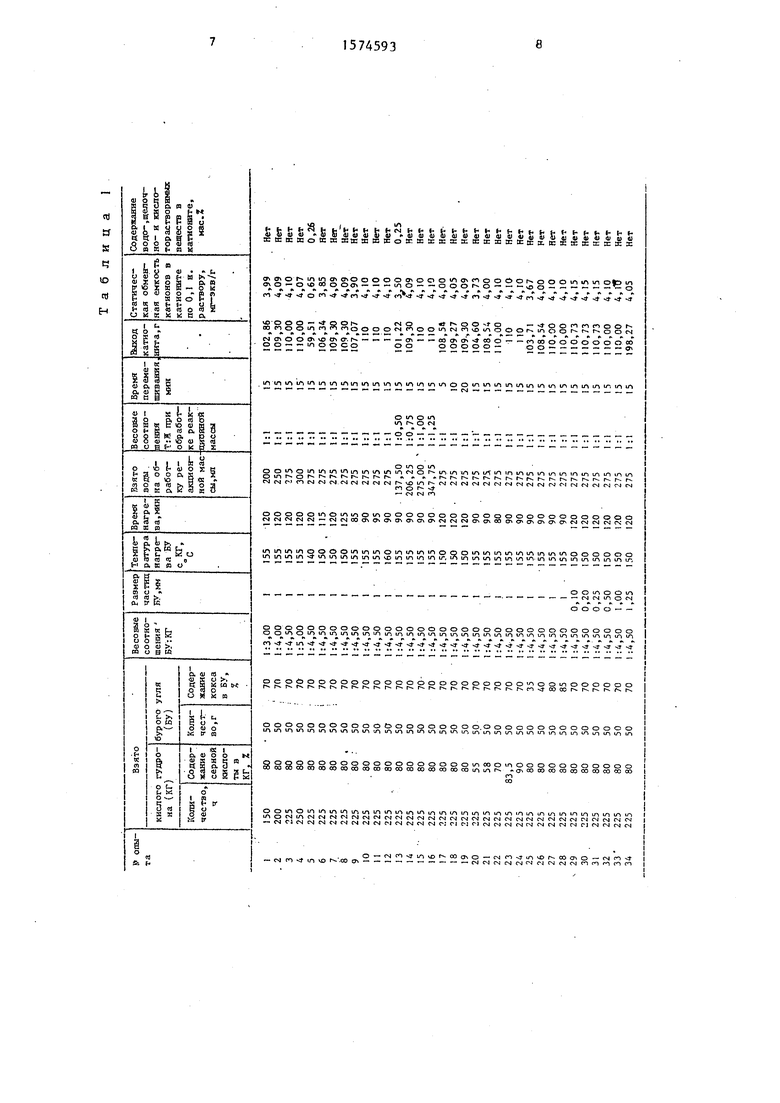

Из сопоставительного анализа прототипа с данным изобретением следует что упрощение процесса получения катионита в изобретении достигается за 1счет исключения стадии сульфирования и охлаждения реакционной массы, а также за счет снижения нагрева с 250 - 280°С до 150-155°С; за счет устранения выбросов Я0г и устранения стоков 10-15%-ного раствора серной кислоты, загрязненной органическими веществами; в изобретении положительный эЛ- фект достигается за счет использования бурых углей и осуществления .процесса нагрева при сравнительно низких температурах (150-155°С) в течение 1 ,5-2 ч.

Снижение энергоемкости достигается за счет экономии 0,24-0,42 Гкал тепла (2,88-5,04 руб) на каждой тонне перерабатываемого сырья в результате того, что исключен нагрев при 95-100°С в течение 2-4; на 100 - 1 25 °С в течение 1-2 ч уменьшен нагрев смеси кислого гудрона с бурым углем,

В табл.1 приведены результаты экспериментальных исследований по изучению влияния режимных параметров на выход и качество катионита,образующегося при взаимодействии кислого гудрона с бурым углем.

Улучшение качества катионита,полученного по изобретению, достигает

0

5

5

0

ся за счет отсутствия в нем водо-, щелочно- и киелоторастворимых органических веществ в результате использования бурого угля и кислых гуд ронов, содержащих 58-83,5% серной кислоты, а также за счет обработки реакционной массы водой в горячем состоянии и перемешивании ее в течение 10-15 мин.

В качестве базового объекта служит производство сульфоуглей, по которому их получают сульфированием каменных углей при помощи олеума при температуре 110-140°С в течение 3 - 4 ч. Получают сульфоугли, имеющие статическую обменную емкость по 0,1 н. раствору, равную 0,80 - 1,00 мг-экв/г.

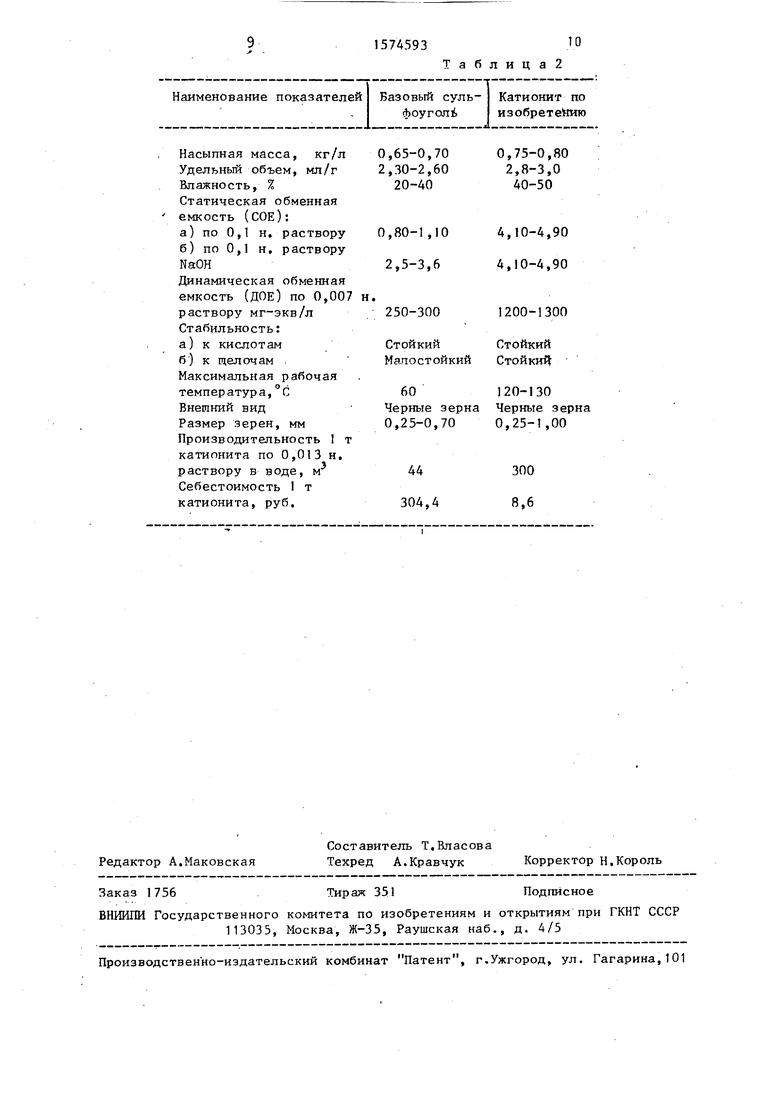

Сопоставительный анализ базового объекта с данным изобретением по свойству катионитов приведен в табл.2.

По своим физико-химическим и экономическим показателям новый катионит для умягчения и обессоливания воды превосходит базовый сульфоуголь,выпускаемый нашей промышленностью.

Формула изобретен it я

Способ получения катионита для

умягчения и обессоливания воды,заключающийся в взаимодействии кислого гудрона с органогенными ископаемыми при перемешивании и нагревании и промывке катионита водой, отличаю14 и и с я тем, что, с целью упрощения и снижения энергоемкости процесса и улучшения качества катионита, в качестве кислого гудрона используют кислые гудроны, содержащие 58,083,5% серной кислоты, а в качестве органогенных ископаемых -,бурые угли фракции 0,25-1,00 мм, содержащие 40 - 80% кокса, и процесс ведут при массовом соотношении бурьй уголь: кислый

гудрон, равном 1;(4,0-4,5), и температуре 150-155°С в течение 1,5-2,0 ч, затем нагревание прекращают и реакционную массу обрабатывают водой при массовом соотношении твердая масса:

вода, равном 1 : (0,75-1 ,00), и перемешивании в течение 10-15 мин.

Наименование показателей | Базовый сульфоугол.

Катионит по изобретению

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кислого гудрона | 1988 |

|

SU1525194A1 |

| Способ получения катионита и серной кислоты из кислого гудрона | 1989 |

|

SU1657515A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения катионита | 1984 |

|

SU1257076A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КАТИОНООБМЕННОЙ СМОЛЫ | 2008 |

|

RU2381068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ удаления хлорсодержащихАлюМиНиЕВыХ КАТАлизАТОРОВ изпРОдуКТОВ АлКилиРОВАНия APOMA-ТичЕСКиХ углЕВОдОРОдОВ ОлЕфиНАМи,ОлигО- , пОли- и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833302A1 |

| Способ переработки кислых гудронов | 1984 |

|

SU1198099A1 |

Изобретение касается сероорганических соединений, в частности способа получения катионита для умягчения и обессоливания воды. Цель - упрощение и снижение энергоемкости процесса и улучшение качества катионита. Процесс ведут взаимодействием кислых гудронов, содержащих 58 - 83,5% H2SO4, с бурыми углями фракции 0,25 - 1,00 мм, содержащими 40 - 80% кокса, при массовом соотношении бурый уголь - кислый гудрон 1 : 4,00 - 4,50, перемешивании и 150 - 155°С в течение 1,5 - 2 ч. Затем реакционную массу обрабатывают водой при массовом соотношении твердая масса - вода 1 : 0,75 - 1,00 и перемешивании без нагревания в течение 10 - 15 мин. Способ позволяет снизить энергоемкость процесса за счет экономии 0,24 - 0,42 гкал тепла сырья, улучшить качество катионита за счет отсутствия в нем водо-, щелочно- и кислоторастворимых органических веществ и упростить процесс за счет исключения стадии сульфирования и охлаждения реакционной массы, устранения выбросов SO2 и стоков 10 - 15%-ного раствора H2SO4. 2 табл.

Насыпная масса, кг/л Удельный объем, мл/г Влажность, % Статическая обменная емкость (СОЕ):

а)по 0,1 н. раствору

б)по 0,1 н. раствору NaOH

Динамическая обменная емкость (ДОЕ) по 0,00 раствору мг-экв/л Стабильность:

а)к кислотам

б)к щелочам Максимальная рабочая темпер атур а,° С Внешний вид

Размер зерен, мм Производительность I т катионита по 0,013 н. раствору в воде, м Себестоимость 1 т катионита, руб.

0,75-0,80

2,8-3,0

40-50

.

0,80-1,10 2,5-3,6

250-300

Стойкий Мапостойкий

60

Черные зерна 0,25-0,70

44 304,4

4,10-4,90 4,10-4,90

1200-1300

Стойкий Стойки

120-130 Черные зерна 0,25-1,00

300 8,6

| Способ получения катионита | 1984 |

|

SU1257076A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-05—Подача