20 J6 35 Ю 27

и

I / / III 30 15 16 П 12 11

в 2 9

(Л

01 ГчЭ

05

00

Oi

to

29

.Ц28 32

NJ

ками 41, а пальцы 19 вынимают. Полог -ь 36 сообщают через гидрораспределитель с нагнетательным трубопроводом 25, а полость 35 - со сливной магистралью 26. Рабочая жидкость через полость 36 поступает в што- ковую полость 34 гидроцилиндра 10, а по трубопроводу 32 - в штоковые полости 28 и 33 гидроцилиндров 9 и 8, при этом корпус 13 гидроцилиндра 10 перемещается к клети относительно штока 14. Перемещение производится до втягивания штоков 12 и 14 на длину хода гидроцилиндров, вследствие чего кассета полностью выходит из-под плиты 1 в зону свободного обслуживания. После выполнения ремонтных работ полость 35 сообщают с трубопроводом 25, а по0

5

лосгь 36 - со слнвной магистралью 26, подают рабочую жидкость и возвращают кассету в положение, соответствующее ее рабочему положению при упоре каретки 20 в валки. Затем полости 35 и 36 отсоединяют от магистралей и закрывают заглущ- ками 41, щтоки 12 фиксируют пальцами 19, расцепляют крюк 21, подают рабочую жидкость в канал 23 и возвращают кассету в исходное положение. При замене кассеты используют тележку. Это позволяет осуществить механизированное выдвижение кассеты гидроцилиндров из-под плиты в зону обслуживания, упростить проведение ремонтных работ и возвратить кассету в рабочее положение. з.п.ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смены валков прокатной клети | 1989 |

|

SU1713701A1 |

| Устройство для смены рабочих валков прокатной клети | 1983 |

|

SU1105255A1 |

| Устройство для смены рабочих и опорных валков универсальной прокатной клети кварто | 1981 |

|

SU971542A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ РАБОЧИХ ВАЛКОВ | 1992 |

|

RU2013147C1 |

| Шпиндельное устройство линии прокатной клети | 1991 |

|

SU1821255A1 |

| Устройство для смены валков прокатной клети | 1987 |

|

SU1450892A1 |

| Устройство для смены валков прокатной клети | 1986 |

|

SU1382519A1 |

| Способ замены рабочих валков прокатной клети с Т-образными закрылками подушек | 1987 |

|

SU1444001A1 |

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Устройство для смены валков | 1974 |

|

SU546398A1 |

Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано для совершенствования конструкций устройств, предназначенных для смены валков прокатных клетей. Цель изобретения - упрощение обслуживания за счет исключения демонтажа и кантовки подъемно-опускающейся плиты при профилактических работах и ремонте гидроцилиндров привода перемещения валков, упрощение изготовления. В процессе обслуживания привода перемещения валков гидроцилиндры 8-10 выдвигают к прокатной клети до сцепки с подушкой рабочего валка и снимают заглушки 41, открывая рабочие полости 35 и 36, при этом каналы 22 и 23 отсоединяют от гидрораспределителя 24, закрывают их заглушками 41, а пальцы 19 вынимают. Полость 36 сообщают через гидрораспределитель с нагнетательным трубопроводом 25, а полость 35 - со сливной магистралью 26. Рабочая жидкость через полость 36 поступает в штоковую полость 34 гидроцилиндра 10, а по трубопроводу 32 - в штоковые полости 28 и 33 гидроцилиндров 9 и 8, при этом корпус 13 гидроцилиндра 10 перемещается к клети относительно штока 14. Перемещение производится до втягивания штоков 12 и 14 на длину хода гидроцилиндров, вследствие чего кассета полностью выходит из-под плиты 1 в зону свободного обслуживания. После выполнения ремонтных работ полость 35 сообщают с трубопроводом 25, а полость 36 - со сливной магистралью 26, подают рабочую жидкость и возвращают кассету в положение, соответствующее ее рабочему положению при упоре каретки 20 в валки. Затем полости 35 и 36 отсоединяют от магистралей и закрывают заглушками 41, штоки 12 фиксируют пальцами 19, расцепляют крюк 21, подают рабочую жидкость в канал 23 и возвращают кассету в исходное положение. При замене кассеты используют тележку. Это позволяет осуществить механизированное выдвижение кассеты гидроцилиндров из-под плиты в зону обслуживания, упростить проведение ремонтных работ и возвратить кассету в рабочее положение. 1 з.п. ф-лы, 6 ил.

Изобретение относится к металлургии, а именно к прокатному производству, может быть использовано для совершенствования конструкций устройств, предназначенных для смены валков прокатных клетей и является усовершенствованием устройства по авт. св. № 1105255.

Цель изобретения - упрощение обслуживания за счет исключения демонтажа и кантовки подъемно-опускающейся плиты при профилактических работах и ремонте гидроцилиндров привода перемещения валков, упрощение изготовления.

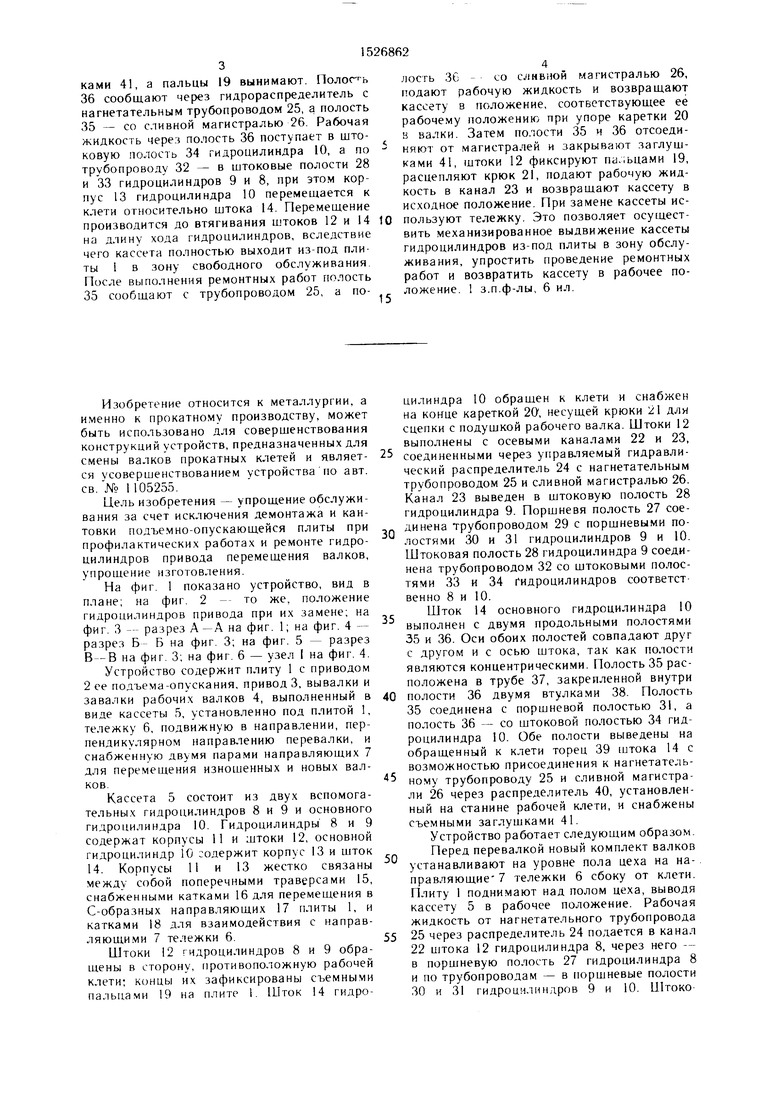

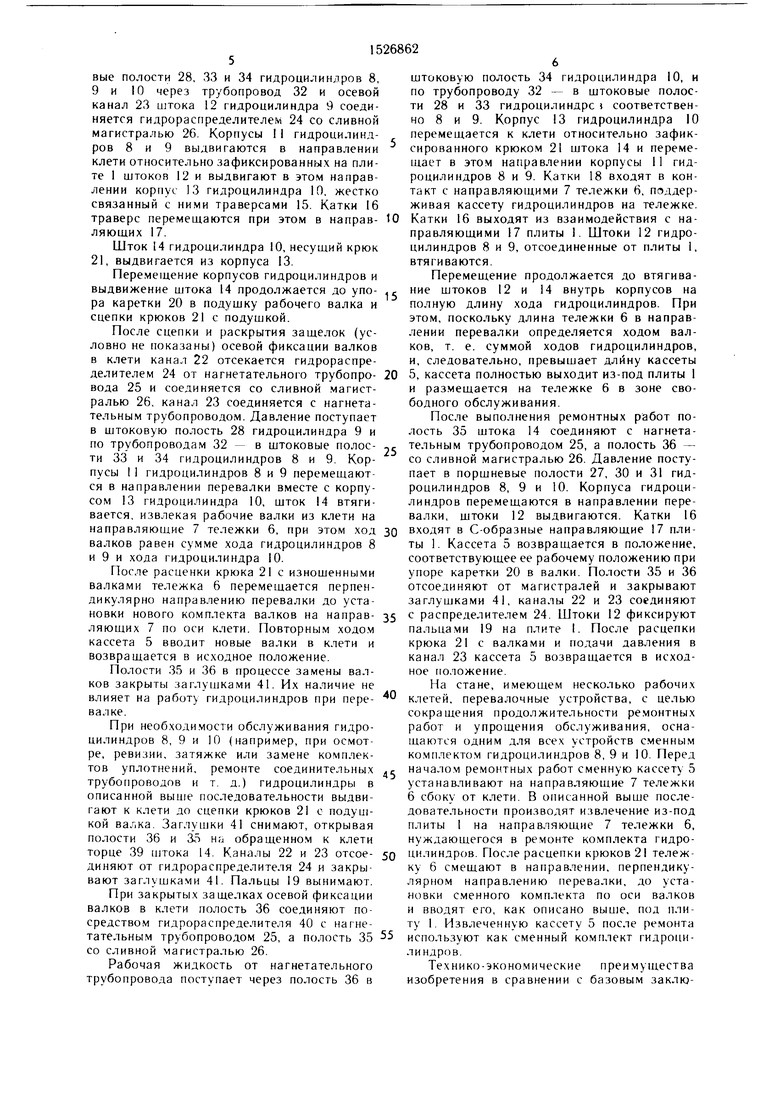

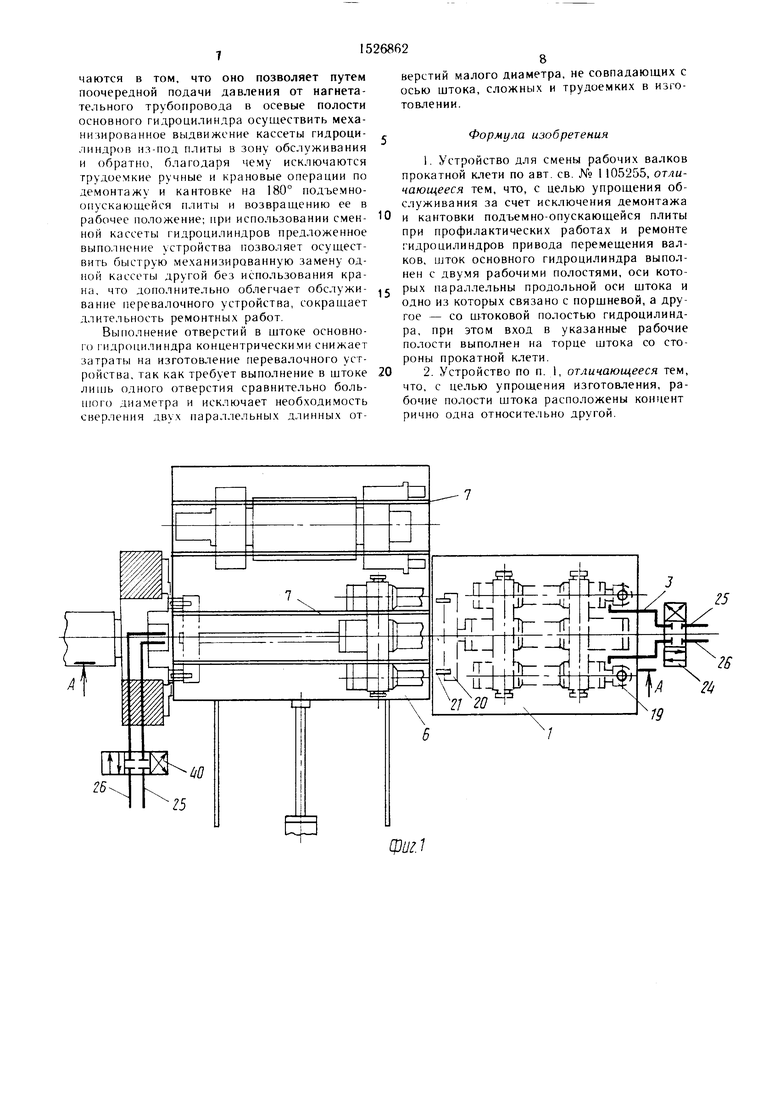

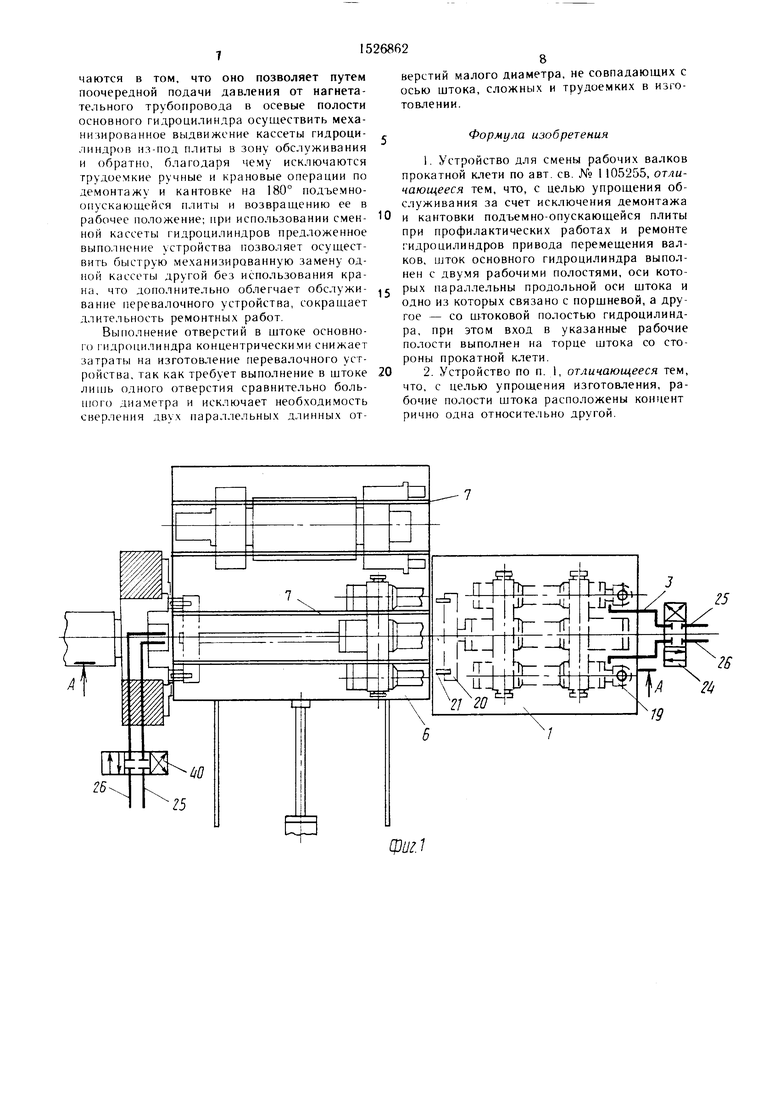

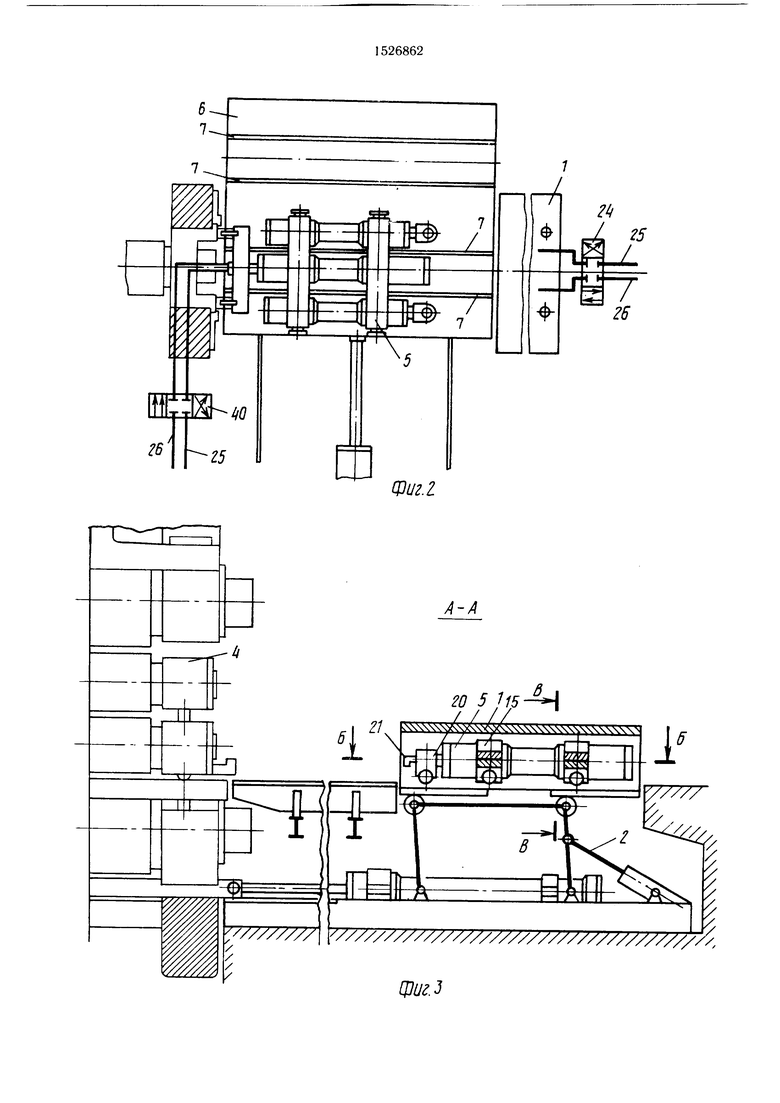

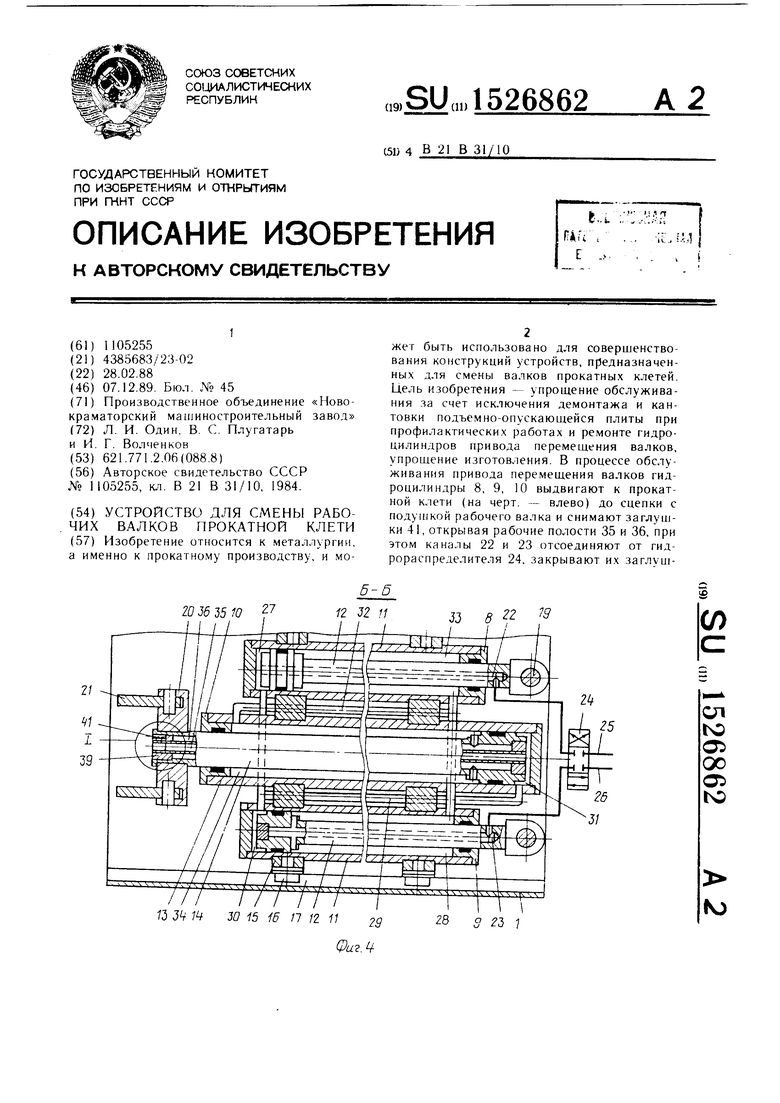

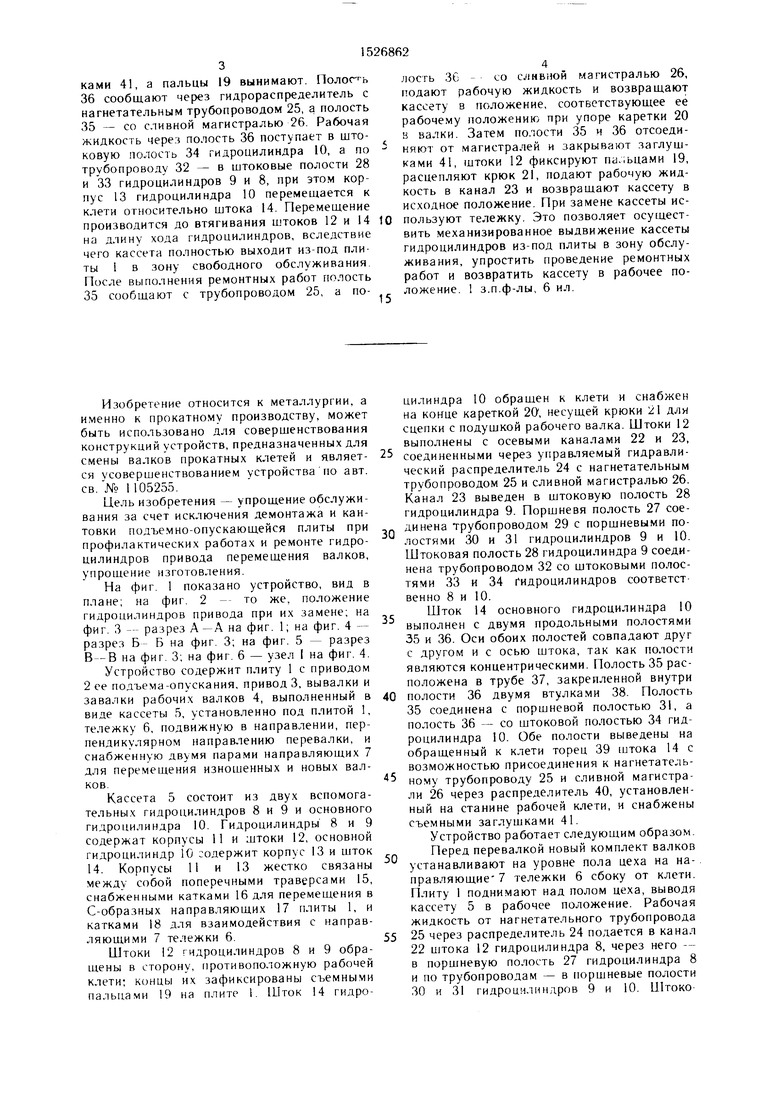

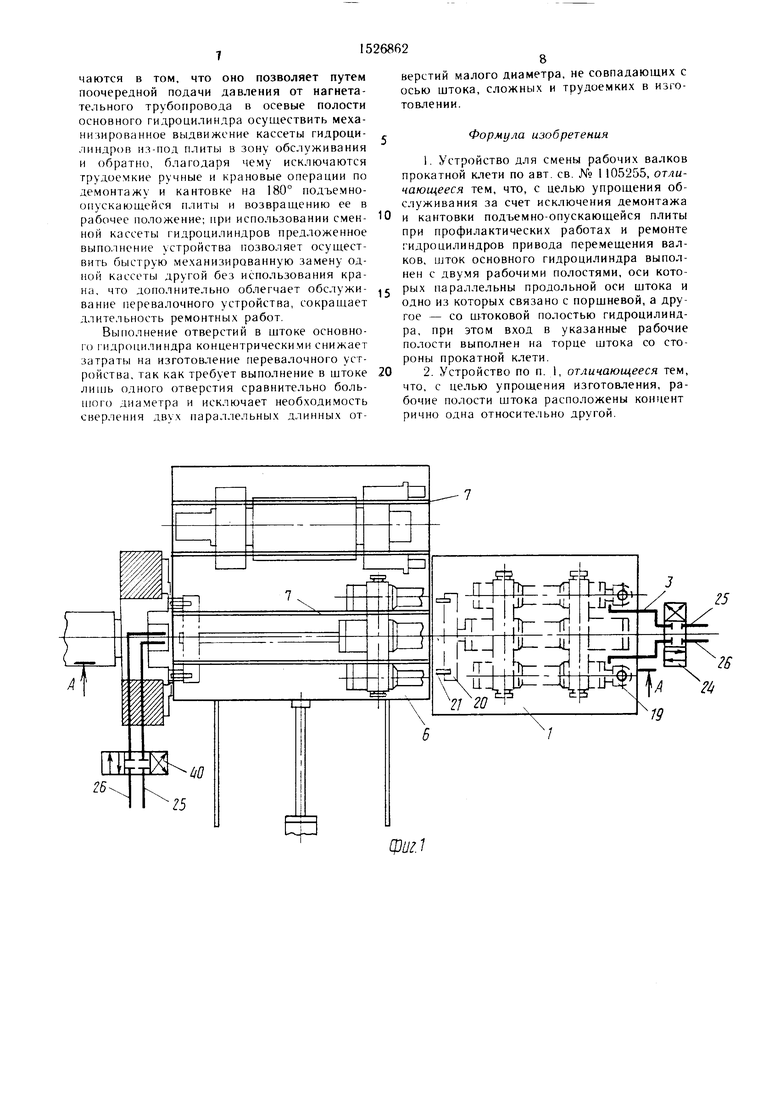

На фиг. 1 показано устройство, вид в плане; на фиг. 2 - то же, положение гидроцилиндров привода при их замене; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б- Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - узел I на фиг. 4.

Устройство содержит плиту 1 с приводом 2 ее подъема-опускания, привод 3, вывалки и завалки рабочих валков 4, выполненный в виде кассеты 5, установленно под плитой I, тележку 6, подвижную в направлении, перпендикулярном направлению перевалки, и снабженную двумя парами направляющих 7 для перемещения изношенных и новых валков.

Кассета 5 состоит из двух вспомогательных гидроцилиндров 8 и 9 и основного гидроцилиндра 10. Гидроцилиндры 8 и 9 содержат корпусы 11 и штоки 12, основной гидроцилиндр 10 содержит корпус 13 и шток 14. Корпусы 11 и 13 жестко связаны между собой поперечными траверсами 15, снабженными катками 16 для перемещения в С-образных направляющих 17 плиты 1, и катками 18 для взаимодействия с направляющими 7 тележки 6.

Штоки 12 гидроцилиндров 8 и 9 обращены в сторону, противоположную рабочей клети; концы их зафиксированы съемными пальцами 19 на плите 1. Шток 14 гидро5

0

5

0

5

0

5

цилиндра 10 обращен к клети и снабжен на конце кареткой 20, несущей крюки 21 для сцепки с подушкой рабочего валка. Штоки 12 выполнены с осевыми каналами 22 и 23, соединенными через управляемый гидравлический распределитель 24 с нагнетательным трубопроводом 25 и сливной магистралью 26. Канал 23 выведен в щтоковую полость 28 гидроцилиндра 9. Поршневя полость 27 соединена трубопроводом 29 с поршневыми полостями 30 и 31 гидроцилиндров 9 и 10. Штоковая полость 28 гидроцилиндра 9 соединена трубопроводом 32 со штоковыми полостями 33 и 34 гидроцилиндров соответственно 8 и 10.

Шток 14 основного гидроцилиндра 10 выполнен с двумя продольными полостями 35 и 36. Оси обоих полостей совпадают друг с другом и с осью штока, так как полости являются концентрическими. Полость 35 расположена в трубе 37, закрепленной внутри полости 36 двумя втулками 38. Полость 35 соединена с поршневой полостью 31, а полость 36 - со штоковой полостью 34 гидроцилиндра 10. Обе полости выведены на обращенный к клети торец 39 штока 14 с возможностью присоединения к нагнетательному трубопроводу 25 и сливной магистрали 26 через распределитель 40, установленный на станине рабочей клети, и снабжены съемными заглушками 41.

Устройство работает следующим образом.

Перед перевалкой новый комплект валков устанавливают на уровне пола цеха на направляющие 7 тележки 6 сбоку от клети. Плиту 1 поднимают над полом цеха, выводя кассету 5 в рабочее положение. Рабочая жидкость от нагнетательного трубопровода 25 через распределитель 24 подается в канал 22 щтока 12 гидроцилиндра 8, через него -- в поршневую полость 27 гидроцилиндра 8 и по трубопроводам - в порщневые полости 30 и 31 гидроцилиндров 9 и 10. Штоковые полости 28, 33 и 34 гидроцилиндров 8, 9 и 10 через трубопровод 32 и осевой канал 23 uiTOKa 12 гидроцилиндра 9 соединяется гидрораспределителем 24 со сливной магистралью 26. Корпусы 1 1 гидроцилиндров 8 и 9 выдвигаются в направлении клети относительно зафиксированных на плите 1 штоков 12 и выдвигают в этом направлении корпус 13 гидроцилиндра 10. жестко связанный с ними траверсами 15. Катки 16 траверс перемещаются при этом в направ- tO ляющнх 17.

Шток 14 гидроцилиндра 10, несущий крюк 21, выдвигается из корпуса 13.

Перемещение корпусов гидроцилиндров и

штоковую полость 34 гидроцилнндра 10, и по трубопроводу 32 - в штоковые полости 28 и 33 гидроцилиндрс i соответственно 8 и 9. Корпус 13 гидроцилиндра 10 перемещается к клети относительно зафиксированного крюком 21 щтока 14 и перемещает в этом направлении корпусы II гидроцилиндров 8 и 9. Катки 18 входят в контакт с направляющими 7 тележки 6, поддерживая кассету гидроцилиндров на тележке. Катки 16 выходят из взаимодействия с направляющими 17 плиты 1. Штоки 12 гидроцилиндров 8 и 9, отсоединенные от плиты 1, втягиваются.

Перемещение продолжается до втягивавыдвижение щтока 14 продолжается до упо- .г ние щтоков 12 и 14 внутрь корпусов на ра каретки 20 в подущку рабочего валка и полную длину хода гидроцилиндров. При сцепки крюков 21 с подущкой.этом, поскольку длина тележки 6 в направПосле сцепки и раскрытия защелок (условно не показаны) осевой фиксации валков в клети канал 22 отсекается гидрораспрелении перевалки определяется ходом валков, т. е. суммой ходов гидроцилиндров, и, следовательно, превыщает длину кассеты

делителем 24 от нагнетательного трубопро-20 5, кассета полностью выходит из-под плиты 1

вода 25 и соединяется со сливной магист-и размещается на тележке 6 в зоне своралью 26, канал 23 соединяется с нагнета-бодного обслуживания,

тельным трубопроводом. Давление поступаетПосле выполнения ремонтных работ пов штоковую полость 28 гидроцилиндра 9 и

лость 35 штока 14 соединяют с нагнетапо трубопроводам 32 - в штоковые полос- ,, тельным трубопроводом 25, а полость 36 - .. 00 .. он о .. г, i. СЛИВНОЙ магистралью 26. Давление поступает в поршневые полости 27, 30 и 31 гидроцилиндров 8, 9 и 10. Корпуса гидроцилиндров перемещаются в направлении перевалки, щтоки 12 выдвигаются. Катки 16

ти 33 и 34 гидроцилиндров 8 и 9. Корпусы 11 гидроцилиндров 8 и 9 перемещаются в направлении перевалки вместе с корпусом 13 гидроцилиндра 10, щток 14 втягивается, извлекая рабочие валки из клети на

направляющие 7 тележки 6, при этом ход ЗО входят в С-образные направляющие 17 пли- валков равен сумме хода гидроцилиндров 8 и 9 и хода гидроцилиндра 10.

После расценки крюка 21 с изнощенными валками тележка 6 перемещается перпенты 1. Кассета 5 возвращается в положение, соответствующее ее рабочему положению при упоре каретки 20 в валки. Полости 35 и 36 отсоединяют от магистралей и закрывают заглушками 41, каналы 22 и 23 соединяют

дикулярно направлению перевалки до устаты 1. Кассета 5 возвращается в положение, соответствующее ее рабочему положению при упоре каретки 20 в валки. Полости 35 и 36 отсоединяют от магистралей и закрывают заглушками 41, каналы 22 и 23 соединяют

новки нового комплекта валков на направ- з5 распределителем 24. Штоки 12 фиксируют

ляющих 7 по оси клети. Повторным ходом кассета 5 вводит новые валки в клети и возвращается в исходное положение.

Полости 35 и 36 в процессе замены валков закрыты заглушками 41. Их наличие не влияет на работу гидроцилиндров при пере- валке.

При необходимости обслуживания гидроцилиндров 8, 9 и 10 (например, при осмотре, ревизии, затяжке или замене комплектов уплотнений, ремонте соединительных трубопроводов и т. д.) гидроцилиндры в описанной выше последовательности выдвигают к клети до сцепки крюков 21 с подущкой валка. Заглушки 41 снимают, открывая полости 36 и is на обращенном к клети

пальцами 19 на плите I. После расцепки крюка 21 с валками и подачи давления в канал 23 кассета 5 возвращается в исходное положение.

На стане, имеющем несколько рабочих клетей, перевалочные устройства, с целью сокращения продолжительности ремонтных работ и упрощения обслуживания, оснащаются одним для всех устройств сменным комплектом гидроцилиндров 8, 9 и 10. Перед . начало.м ремонтных работ сменную кассету 5

устанавливают на направляющие 7 тележки 6 сбоку от клети. В описанной выше последовательности производят извлечение из-под плиты 1 на направляющие 7 тележки 6, нуждающегося в ремонте комплекта гидроторце 39 штока 14. Каналы 22 и 23 отсое- 50 цилиндров. После расцепки крюков 21 тележ- диняют от гидрораспределителя 24 и закрывают заглушками 41. Пальцы 19 вынимают. При закрытых защелках осевой фиксации валков в клети полость 36 соединяют посредством гидрораспределителя 40 с нагнетательным трубопроводом 25, а полость 35 55 используют как сменный комплект гидроцику 6 смещают в направлении, перпендикулярном направлению перевалки, до установки сменного комплекта по оси валков и вводят его, как описано выше, под плиту 1. Извлеченную кассету 5 после ремонта

со сливной магистралью 26.

Рабочая жидкость от нагнетательного трубопровода поступает через полость 36 в

линдров.

Тех ни ко-экономические преимущества изобретения в сравнении с базовым заклюштоковую полость 34 гидроцилнндра 10, и по трубопроводу 32 - в штоковые полости 28 и 33 гидроцилиндрс i соответственно 8 и 9. Корпус 13 гидроцилиндра 10 перемещается к клети относительно зафиксированного крюком 21 щтока 14 и перемещает в этом направлении корпусы II гидроцилиндров 8 и 9. Катки 18 входят в контакт с направляющими 7 тележки 6, поддерживая кассету гидроцилиндров на тележке. Катки 16 выходят из взаимодействия с направляющими 17 плиты 1. Штоки 12 гидроцилиндров 8 и 9, отсоединенные от плиты 1, втягиваются.

Перемещение продолжается до втягивалении перевалки определяется ходом валков, т. е. суммой ходов гидроцилиндров, и, следовательно, превыщает длину кассеты

5, кассета полностью выходит из-под плиты 1

лость 35 штока 14 соединяют с нагнета входят в С-образные направляющие 17 пли-

ты 1. Кассета 5 возвращается в положение, соответствующее ее рабочему положению при упоре каретки 20 в валки. Полости 35 и 36 отсоединяют от магистралей и закрывают заглушками 41, каналы 22 и 23 соединяют

распределителем 24. Штоки 12 фиксируют

пальцами 19 на плите I. После расцепки крюка 21 с валками и подачи давления в канал 23 кассета 5 возвращается в исходное положение.

На стане, имеющем несколько рабочих клетей, перевалочные устройства, с целью сокращения продолжительности ремонтных работ и упрощения обслуживания, оснащаются одним для всех устройств сменным комплектом гидроцилиндров 8, 9 и 10. Перед начало.м ремонтных работ сменную кассету 5

устанавливают на направляющие 7 тележки 6 сбоку от клети. В описанной выше последовательности производят извлечение из-под плиты 1 на направляющие 7 тележки 6, нуждающегося в ремонте комплекта гидроцилиндров. После расцепки крюков 21 тележ- используют как сменный комплект гидроцику 6 смещают в направлении, перпендикулярном направлению перевалки, до установки сменного комплекта по оси валков и вводят его, как описано выше, под плиту 1. Извлеченную кассету 5 после ремонта

линдров.

Тех ни ко-экономические преимущества изобретения в сравнении с базовым заключаются в том, что оно позволяет путем поочередной подачи давления от нагнетательного трубопровода в осевые полости основного гидроцилиндра осуществить механизированное выдвижение кассеты гидроцилиндров из-под плиты в зону обслуживания и обратно, благодаря чему исключаются трудоемкие ручные и крановые операции по демонтажу и кантовке на 180° подъемно- опускающейся 1ЛИТЫ и возвращению ее в рабочее положение; при использовании сменной кассеты гидроцилиндров предложенное выполнение устройства позволяет осуществить быструю механизированную замену одной кассеты другой без ис пользования крана, что дополнительно облегчает обслуживание перевалочного устройства, сокращает длительность ремонтных работ.

Выполнение отверстий в щтоке основного 1-пдроцилиндра концентрическими снижает затраты на изготовление перевалочного устройства, так как требует выполнение в штоке ли1иь одного отверстия сравнительно большого диаметра и исключает необходимость сверления двух параллельных длинных от26

верстий малого диаметра, не совпадающих с осью щтока, сложных и трудоемких в изготовлении.

Формула изобретения

0 и кантовки подъемно-опускающейся плиты при профилактических работах и ремонте гидроцилиндров привода перемещения валков, шток основного гидроцилнндра выполнен с двумя рабочими полостями, оси котос рых параллельны продольной оси щтока и одно из которых связано с порщневой, а другое - со щтоковой полостью гидроцнлинд- ра, при этом вход в указанные рабочие полости выполнен на торце щтока со стороны прокатной клети.

0 2. Устройство по п. 1, отличающееся тем, что, с целью упрощения изготов пения, рабочие полости штока расположены концеит рично одна относительно другой.

Фи1.1

6

Фиг. г

А-А

сриг.

/ 16 11 гг

з-в

31 36 29 22 П П

Ъ6 14

Фие.б

| Устройство для смены рабочих валков прокатной клети | 1983 |

|

SU1105255A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1988-02-28—Подача