Фиг.1

О

to

05

00

О5

со

Изобретение относится к трубопроводному производству и может быть использовано при холодной прокатке труб.

,ель изобретения - повышение произво- л.ительяости стана путем увеличения величи- ГЛ)| подачи заготовки.

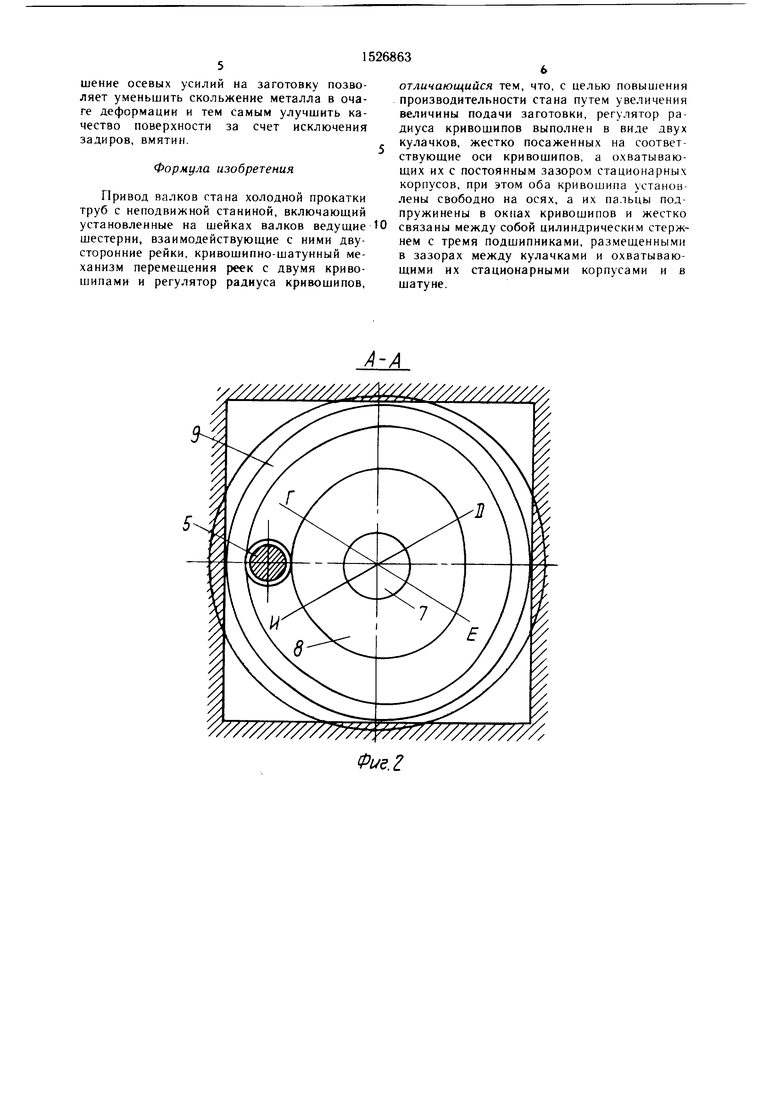

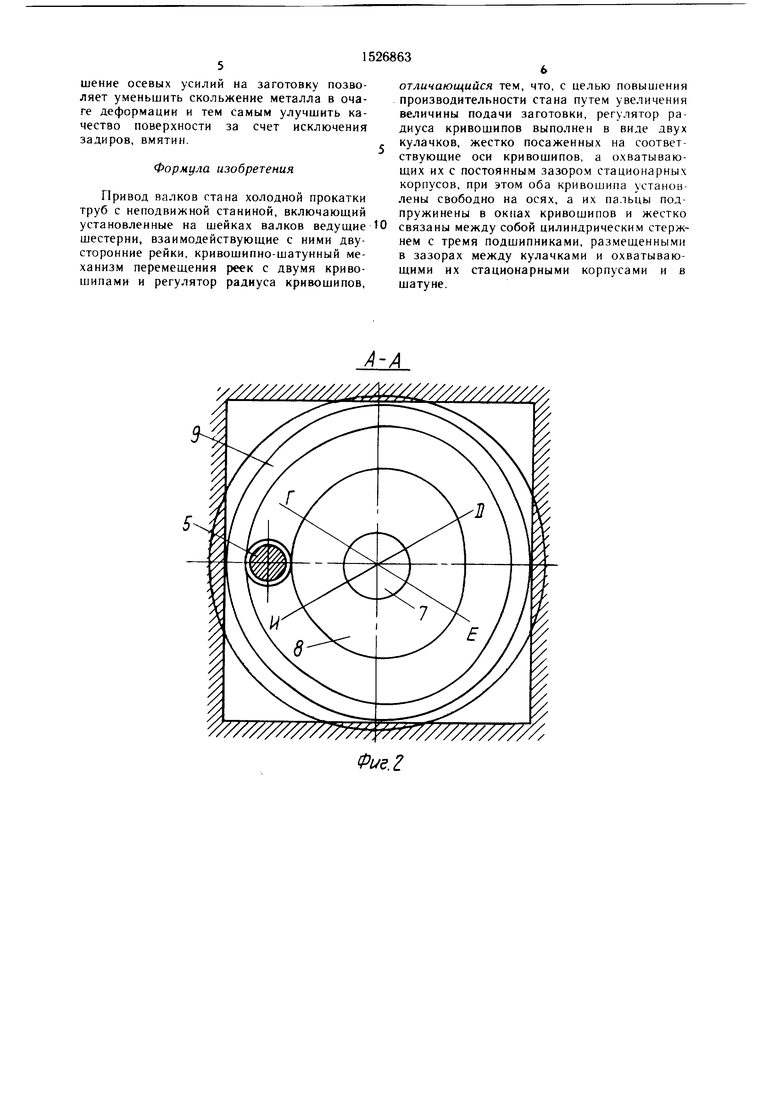

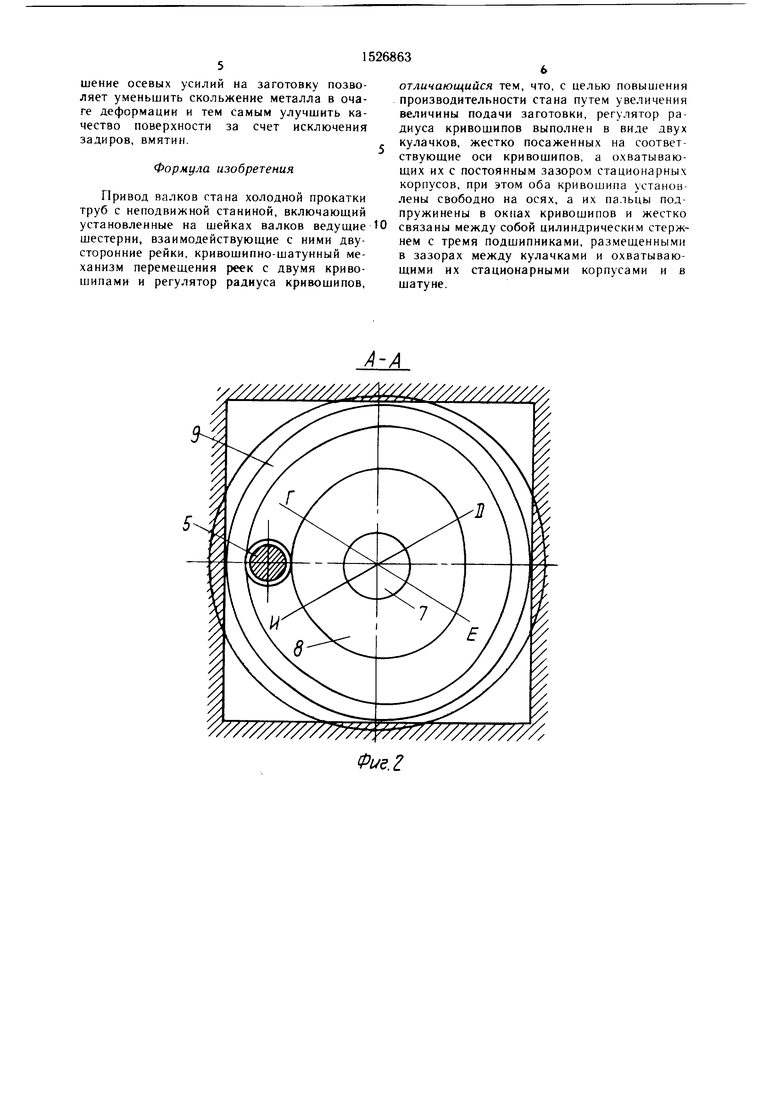

На фи|-. 1 изображен привод валков, продольный разрез; на фиг. 2 разрез А- А на фи1. I; на фиг. 3 - разрез Б -Б на фиг. 1-.

Привод валков включает посаженные на 1иейках валков ведущие шестерни 2, размешенную .между ними двустороннюю рейку 3, кривошипно-шатунный ме.чаниз.м для пере- мешения рейки, состоящей из двух кривошипов 4 и пальцев 5, связанных через 1иатун 6 с рейкой, и регулятор радиуса кривошипов, который выполнен в виде жестко насаженных на осях 7 двух кулачков 8 и охваты вающих их с постоянным зазором стационарных корпусов 9. Оба кривошипа свободно установлены на тех же осях и их пальцы связаны между собой цилиндрическим стержнем с подшипниками и подпружинены пружинами 10 в окнах обоих кривошипов. Последние связаны через систему валов 1 и luecTCpeH 12 с электродвигателем 13 главного привода стана. Кулачки 8 имеют участки, (11 раниченные дугами ИГ и ДЕ, выполненные с постоянным радиусом. Участки кулачков 8 с дугами ГД и ЕЙ выполнены переменными радиусами, причем на дуге ГД радиус изменяется по закону изменения есте- ствен)1ого катающего радиуса, имеющего место при прямом вращении валков, а на дуге ЕЙ кулачков 8 радиус изменяется по закону изменения, естественного радиуса, имеющего место при обратном вращении валков.

Пред.чагаемый привод работает следующим образом.

От э. 1ектродвигателя 13 главного привода стана через систему валов 11 и шестерен 12 непрерывное вращение сообщается свободно становленным на осях 7 кривощипом 4, которые толкают цилиндрический стержень с па. П)Ца.ми 5. В результате этого стержень с пальцами 5 совершают вращательное движение и одновременно перекатываются по ку- . 1ачкам 8 и охватывающим их корпусам 9. При этом пальцы перемещаются в окнах кри- во 11иг1ов 4. а пружины 10 взаимодействую;т с ними и стенками окон кривошипов и тем самым гасят удары. В начальный период па.пьцы, перекатываясь по описанной постоянным радиусом дуге ИГ, соответствующей холостому участку валков, кулачков 8, сообщают продольное перемещение через 6 двусторонней рейке 3, которая вращает ведущие шестерни 2. 1ри дальнейшем перекатывании пальцев по описанной переменным )адиусом дуге ГД кулачков радиус криво- 1НИПОВ изменяется по закону, соответствующему изменению естественного катающего радиуса, имеющего место при прямом вращении палков. Соответственно от пальцев

0

5

0

5

0

5

0

5

0

5

сообщается через шатун 6 продольное перемещение двусторонней рейке переменной величины, которое преобразуется во вращение ведущих шестерен 2 той же величины, т. е. происходит приближение радиуса качения валков к естественному г:лтающему радиусу Это у.меньшает существенно осевые усилия на заготовку и тем самым позволяет увеличить подачи заготовки перед прямым вращением валков. Кривошипы 4, вращаясь, толкают палец по описанной постоянным радиусом дуге ДЕ (соответствующей холостому участку валков 1) кулачков 8 и радиус кривощипов не изменяется. В результате этого рейка получает продольное перемещение постоянной величины и соответственно с этой же величиной вра щаются ведущие шестерни. Далее пальцы перекатываются по описанной переменным радиусом дуге ЕЙ кулачков, радиус криво- изменяется но закону, соответствующему изменению естественного катающего радиуса, имеющего место при обратном вращении валков. Соответственно и рейка через шатун получает продольное перемещение переменной величины, которое переобразуется во вращение ведущих шестерен той же величины, т. е. происходит приближение радиуса качения валков к естественному катающему радиусу. Это обеспечивает значительное снижение осевых сжимающих усилий больц ой величины, что дает возможность повысить величину подачи заготовки перед обратны.м вращением валков. При дальнейшем перекатывании пальцев по кулачкам работа всех звеньев привода валков повторяется в последовательности, аналогично описанной.

Таким образом, за один оборот кривошипов в приводе валков обеспечивается приближение радиуса качения валков к естественному катающему радиусу в отдельности для прямого и обратного вращений валков, что в значительной мере снижает осевые усилия на заготовку при прямо.м и обратном направлениях вращения валков. Это обеспечивает возможность увеличить величину подачи заготовки, а следовате.тьно, повысить производительность стана.

Папример, на стане ХПТ 32 с подачей перед нрямым и обратны.м ходами клети при прокатке нержавеющих труб по маршруту 045X4,5, 20,0X2,0 мм с подачей заготовки перед прямым ходом клети, равной 12 мм и с подачей перед обратным ходом клети, равной 5 мм (суммарная величина подачи составляет 17 мм), имеется возможность увеличить величину подачи заготовки перед обратным ходом клети на 7 мм только за счет исключения сжимающих осевых усилий большой величины. При этом суммарная величина подачи заготовки будет равна 24 мм, т. е. прирост производительности стана за счет увеличения величины подачи заготовки составляет 41 %. Кроме того, уменьшение осевых усилий на заготовку позволяет уменьшить скольжение металла в очаге деформации и тем самым улучшить качество поверхности за счет исключения задиров, вмятин.

Формула изобретения

отличающийся тем, что, с целью повышения производительности стана путем увеличения величины подачи заготовки, регулятор радиуса кривошипов выполиен в виде двух кулачков, жестко посаженных на соответ- ствуюшие оси кривошипов, а охватывающих их с постоянным зазором стационарных корпусов, при этом оба кривошипа установлены свободно на осях, а их пальцы подпружинены в окнах кривошипов и жестко

Привод валков стана холодной прокатки труб с неподвижной станиной, включающий

установленные на шейках валков ведущие 10 связаны между собой цилиндрическим стержшестерни, взаимодействующие с ними дву-нем с тремя подшипниками, размещенными

сторонние рейки, кривошипно-шатунный ме-в зазорах между кулачками и охватываюханизм перемещения реек с двумя криво-щими их стационарными корпусами и в

шипами и регулятор радиуса кривошипов,шатуне.

отличающийся тем, что, с целью повышения производительности стана путем увеличения величины подачи заготовки, регулятор радиуса кривошипов выполиен в виде двух кулачков, жестко посаженных на соответ- ствуюшие оси кривошипов, а охватывающих их с постоянным зазором стационарных корпусов, при этом оба кривошипа установлены свободно на осях, а их пальцы подпружинены в окнах кривошипов и жестко

связаны между собой цилиндрическим стерж

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана холодной прокатки труб | 1979 |

|

SU774627A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Рабочий валок для холодной прокатки труб | 1976 |

|

SU715155A1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1482741A1 |

| Приводной механизм стана холодной прокатки конических труб | 1990 |

|

SU1703211A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

| Стан холодной прокатки труб | 1986 |

|

SU1375362A1 |

| Привод осевого возвратно-поступательного перемещения сепаратора роликового стана холодной прокатки турб | 1976 |

|

SU603449A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ. | 2013 |

|

RU2532214C1 |

| Привод стана холодной прокатки труб | 1983 |

|

SU1152674A1 |

Изобретение относится к трубопрокатному производству и может быть использовано при холодной прокатке труб. Целью изобретения является повышение производительности стана путем увеличения величины подачи заготовки. От электродвигателя 13 главного привода через систему валов 11 и шестерен 12 непрерывное вращение сообщается свободно установленным на осях 7 кривошипам 4. Кривошипы 4 толкают цилиндрический стержень с пальцами 5. Стержень с пальцами 5 вращается и одновременно перекатывается по кулачкам 8 и охватывающим их с постоянным зазором корпусам 9. Пальцы перемещаются в окнах кривошипов 4, а пружины 10 взаимодействуют с ними и гасят удары. 3 ил.

//////////у.

у//////////.

Фие.2

Б-Б

Фие.З

| СПОСОБ РАБОТЫ ПАРОГАЗОВОЙ УСТАНОВКИ | 2009 |

|

RU2412359C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИВОД ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ С НЕПОДВИЖНОЙ СТАНИНОЙ | 0 |

|

SU376136A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-11—Подача