Изобретение относится к оборудованию для производства методом холодной прокатки длинномерных конических труб повышенной точности.

Наиболее близким по технической сущ- нести к предлагаемому является привод рабочей клети стана холодной прокатки труб, содержащий спаренный кривошипно-пол- зунный механизм возвратно-поступательного перемещения рабочей клети, кривошипные пальцы которого размещены на ползунах, перемещаемых в радиальных пазах кривошипных колес посредством винтовых механизмов. Последние посредством коробок скоростей с фиксированным передаточным отношением кинематически связаны с кривошипными колесами.

Теоретические и экспериментальные исследования показывают, что для прокат- ки каждого конкретного типоразмера труб следует обеспечить заданный закон изменения длины хода рабочей клети, определяемый характером изменения величины суммарной вытяжки в процессе прокатки изделия в целом.

В прототипе вследствие постоянстве скорости вращения винтов осуществляется равномерное перемещение ползунов с кривошипными пальцами. Поэтому величина изменения длины хода клети остается неизменной в течение всего цикла прокатки трубы. Для формирования высокоточных конических труб величина хода должна изменяться аналогично изменению вытяжки (т.е. по закону кубической параболы). Таким образом прототип не обеспечивает возможности прокатки точных комических труб.

Целью изобретения является создание приводного механизма стэнахолодной про- катки труб повышенной точности, обеспечивающего необходимый закон изменения длины хода рабочей клети, а также возможность его корректировки.

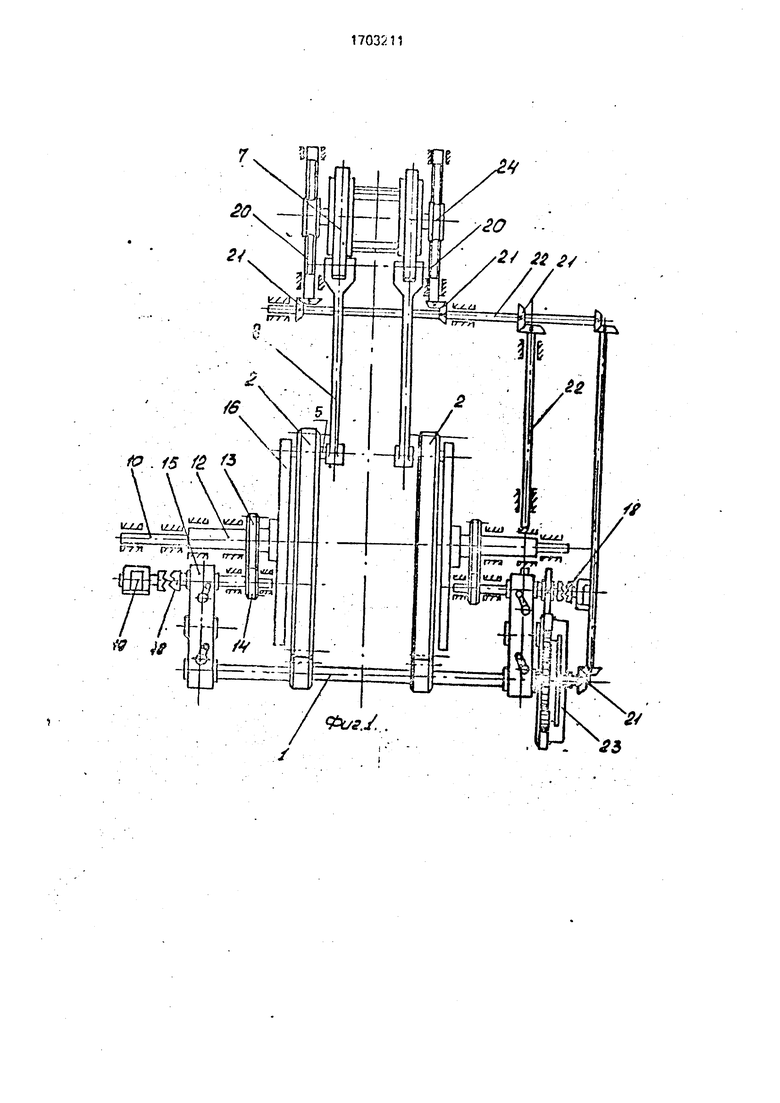

Указанная цель достигается зэ счет того. что механизмы изменения радиуса кривошипа снабжены куличками, установленными со- осно с кривошипными колесами и

имеющими криволинейные спиральные пази, в которых размещены ролики, поворот- но установленные на дополнительных пальцах кривошипных ползунов. Кулачки кинематически связаны с кривошипными колесами посредством коробок скоростей. При этом кривошипные пазы выполнены таким образом, чтобы при равномерном сращении кулачков радиус кривошипов (а значит, и длина хода клети) изменялся по закону, необходимому для формирования изделия заданных размеров.

Теоретические исследования показывают, что для формирования труб конической формы (с прямой.обрэзующей наружной поверхности) радиус-вектор нейтральной линии криволинейного спирального паза должен описываться уравнением

р -D + r(D}2 + 2(Gv + s)I

где р- радиус-вектор нейтральной линии; D R2 - г2; С Ј (R2 - RRi - г2 + гп);

Ј- j( + D);

-Ј(+

, -2-s)

82}

где R и RI - соответственно максимальный и минимальный радиусы ручья калибров;

г и п - соответственно максимальный и минимальный радиусы оправки;

L- длина развертки ручья калибров;

I -длина зева подачи и поворота калибров;

( - центральный угол, ограничивающий криволинейный паз сменною плоского кулачка.

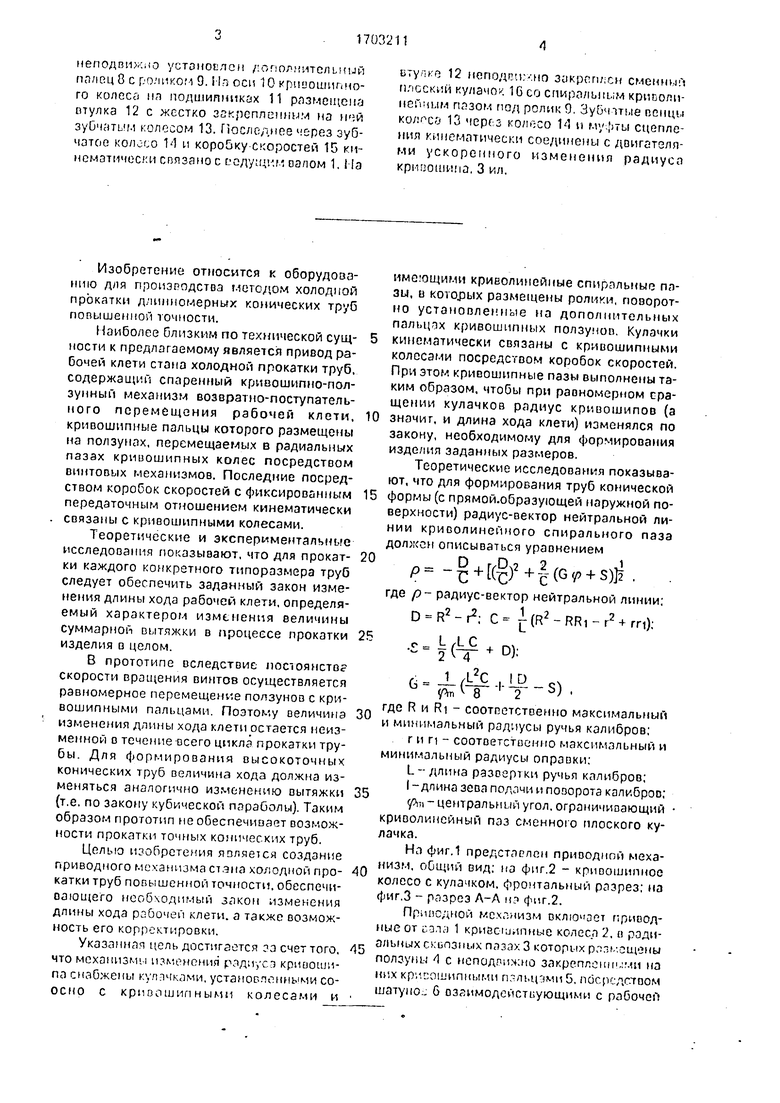

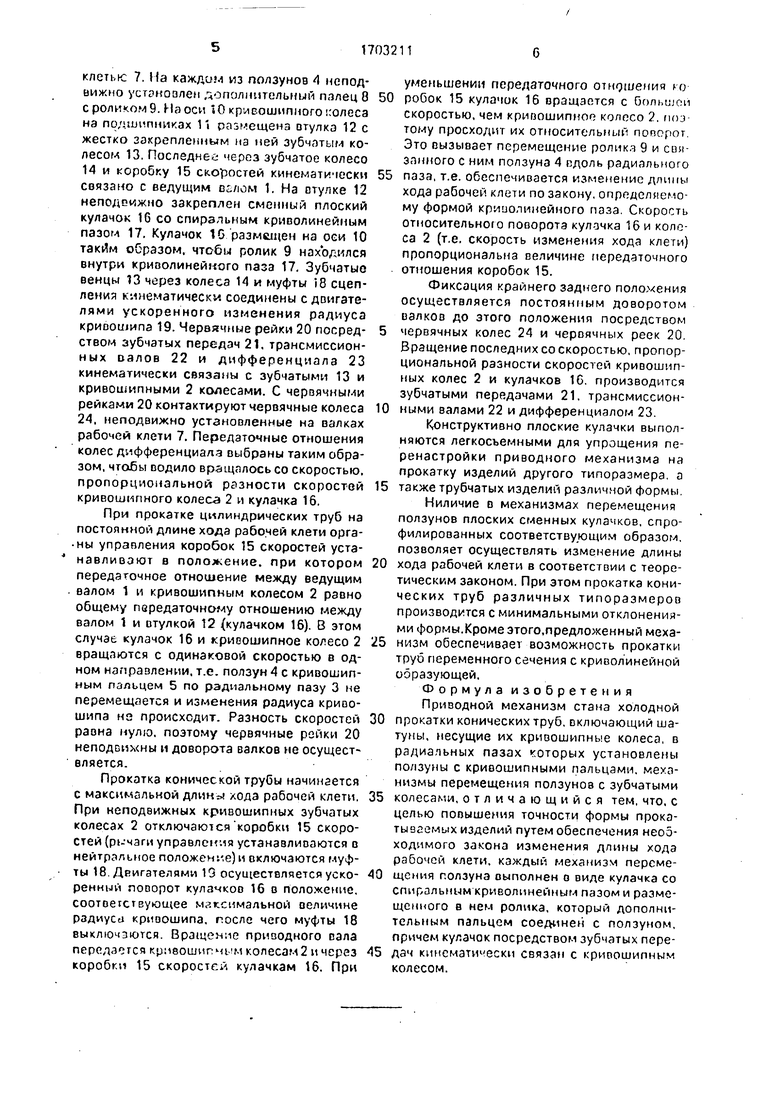

На фиг.1 представлен приводной механизм, общий вид; на фиг.2 - кривошипное колесо с кулачком, фронтальный разрез; на фиг.З - разрез А-А ч фиг.2.

Принодной механизм включает приводные от с о л а 1 кривошипные колеса 2, п радиальных сквозных пазах 3 которых размещены ползуны А с неподвижно закрепленными на них крисошипными пяльцами 5, посредством шатупо.: 6 взаимодействующими с рабочей

клетыс 7. На каждом из ползунов Л неподвижно установлен дополнительным палец 8 с роликом 9. На оси 10 кривошипного колеса на подшипниках 11 размещена втулка 12 с жестко закрепленным на ней зубчатым колесом 13. Последнее через зубчатое колесо 14 и коробку 15 скоростей кинематически связано с ведущим DS/IOM 1. На отулке 12 неподвижно закреплен сменный плоский кулачок 16 со спиральным криволинейным пазом 17. Кулачок 16. размещен на оси 10 такИм образом, чтобы ролик 9 находился внутри криволинейного паза 17. Зубчатые венцы 13 через колеса 14 и муфты 18 сцепления кинематически соединены с двигателями ускоренного изменения радиуса кривошипа 19. Червячные рейки 20 посред- ством зубчатых передач 21. трансмиссионных валов 22 и дифференциала 23 кинематически связаны с зубчатыми 13 и кривошипными 2 колесами. С червячными рейками 20 контактируют червячные колеса 24. неподвижно установленные на валках рабочей клети 7. Передаточные отношения колес дифференциала выбраны таким образом, чтобы водило вращалось со скоростью, пропорциональной разности скоростей кривошипного колеса 2 и кулачка 16.

При прокатке цилиндрических труб на постоянной длине хода рабочей клети орга- ны управления коробок 15 скоростей устанавливают в положение, при котором передаточное отношение между ведущим валом 1 и кривошипным колесом 2 равно общему передаточному отношению между валом 1 и втулкой 12 (кулачком 16). В этом случае кулачок 16 и кривошипное колесо 2 вращаются с одинаковой скоростью в одном направлении, т.е. ползун 4 с кривошипным пальцем 5 по радиальному пазу 3 не перемещается и изменения радиуса кривошипа нз происходит. Разность скоростей равна нулю, поэтому червячные рейки 20 неподвнхшы и доворота валков не осуществляется.

Прокатка конической трубы начинается с максимальной длины хода рабочей клети. При неподвижных кривошипных зубчатых колесах 2 отключаются коробки 15 скоростей (pi-чаги управления устанавливаются в нейтральное положение) и включаются муфты 18. Двигателями 19 осуществляется уско- ренный попорот кулачков 16 в положение, соответствующее максимальной величине радиуса кривошипа, после чего муфты 18 выключаются. Вращение приподного вала передастся кривошипным колесам2 и через коробки 15 скоростей кулачкам 16. При

уменьшении передаточного отношения ю робок 15 кулачок 16 вращается с большой скоростью, чем кривошипное колесо 2. поз тому просходит их относительный попорот. Это вызывает перемещение ролика 9 и связанного с ним ползуна 4 вдоль радиального паза, т.е. обеспечивается изменение длины хода рабочей клети по закону, определяемому формой крииолинейного паза. Скорость относительного поворота кулачка 16 и колеса 2 (т.е. скорость изменения хода клети) пропорциональна величине передаточного отношения коробок 15.

Фиксация крайнего заднего положения осуществляется постоянным доворотом валков до этого положения посредством червячных колес 24 и червячных реек 20. Вращение последних со скоростью, пропорциональной разности скоростей кривошипных колес 2 и кулачков 16. производится зубчатыми передачами 21, трансмиссионными валами 22 и дифференциалом 23.

Конструктивно плоские кулачки выполняются легкосъемными для упрощения перенастройки приводного механизма на прокатку изделий другого типоразмера, а также трубчатых изделий различной формы.

Ниличие в механизмах перемещения ползунов плоских сменных кулачков, спрофилированных соответствующим образом, позволяет осуществлять изменение длины хода рабочей клети в соответствии с теоретическим законом. При этом прокатка конических труб различных типоразмеров производится с минимальными отклонениями формы.Кроме этого.предложенный механизм обеспечивает возможность прокатки труб переменного сечения с криволинейной образующей.

Формула изобретения

Приводной механизм стана холодной прокатки конических труб, включающий шатуны, несущие их кривошипные колеса, в радиальных пазах которых установлены ползуны с кривошипными пальцами, механизмы перемещения ползунов с зубчатыми колесами, отличающийся тем, что, с целью повышения точности формы прокатываемых изделий путем обеспечения необходимого закона изменения длины хода рабочей клети, каждый механизм перемещения ползуна выполнен о виде кулачка со спиральным криволинейным пазом и размещенного в нем ролика, который дополнительным пальцем соединен с ползуном, причем кулачок посредством зубчатых передач кинематически связан с кривошипным колесом.

о; n О

rЪч.A-A

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод стана холодной прокатки труб | 1983 |

|

SU1152674A1 |

| Привод рабочей клети стана холодной прокатки конических труб | 1988 |

|

SU1595599A1 |

| Стан холодной прокатки труб | 1986 |

|

SU1419768A1 |

| Устройство для перемещения рабочей клети стана холодной прокатки труб | 1983 |

|

SU1163928A1 |

| Привод стана холодной прокатки труб | 1986 |

|

SU1346284A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ КЛЕТИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1990 |

|

RU2030228C1 |

| РЫЧАЖНЫЙ ВАРИАТОР | 2011 |

|

RU2467227C1 |

| ИМПУЛЬСНЫЙ ВАРИАТОР | 2016 |

|

RU2620278C2 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1533789A1 |

| Привод клети стана холодной прокатки труб | 1979 |

|

SU884761A1 |

Изобретение относится к оборудованию для производства труб. Целью изобретения является повышение точности формы прокатываемых изделий за счет обеспечения необходимого закона изменения длины хода рабочей клети. В радиальных сквозных пазах3 кривошипных колес 2 смонтированы ползуны 4 с неподвижно закрепленными на них кривошипными пальцами 5, посредством шатунов 6 взаимодействующими с рабочей клетью. На каждом из ползунов

ft

Фиг.з

| Привод стана холодной прокатки труб | 1983 |

|

SU1152674A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-01-07—Публикация

1990-01-23—Подача