Изобретение относится к обработке металлов давлением и касается подготовки поверхности заготовки к волочению.

Цель изобретения - обеспечение получения одинаковой толщины подсма- зочного покрытия на заготовке с переменным по длине диаметром.

Сущность способа состоит в нанесении на заготовку жидкого подсмазоч- ного покрытия и последующем пропуске ее через формирующую слой покрытия волоку. Перед пропуском через волоку измеряют диаметр заготовки и нагревают или охлаждают волоку или заготовку с обеспечением перепада температуры между заготовкой и внутренней поверхностью волоки ,который равеЯ

дт 2,8(0,5-h,) ahi(1-h,)

где ЛТ Т,-Т, Т , и Т - температура поверхности соответственно заготовки и волоки, град h, К,/Н, где Н - величина зазора между поверхностью волоки и заготовки, MMJ

ел го

Од 00 Од 00

Н- - толщина жидкого подсмазочно- го покрытия на заготовке,мм, а - константа подсмазочной жидкости, град .

При волочении подсмазочная жидкост увлекается движущейся заготовкой в зазор, образованный поверхностями заготовки и волоки, имеющих определенную температуру. Вяжкость масел как минерального, так и растительного происхождения в сильной степени зависит от температуры, уменьшаясь с ростом последней. Повышение температуры волоки приводит к снижению вязкости близлежащих к волоке слоев подсмазочной жидкости и увеличению их сдвига в направлении волочения, в результате чего будет наблюдаться увеличение расхода подсмазочной жидкости и, как следствие этого, рост толщины

0

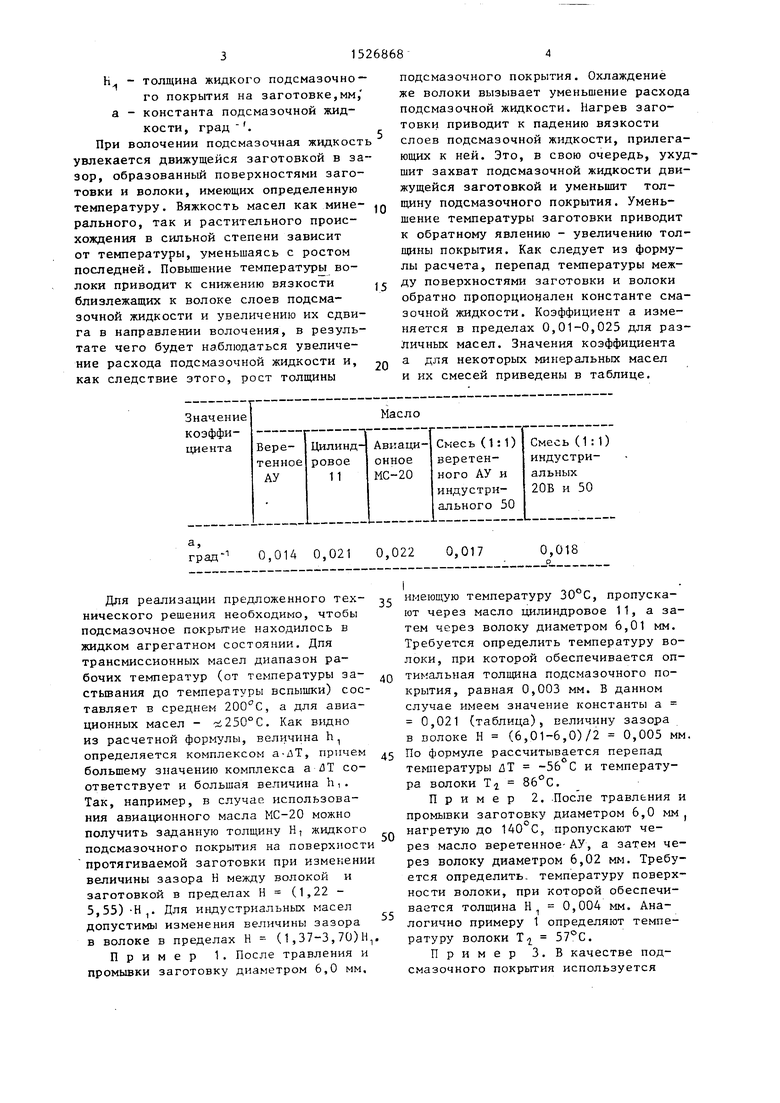

5

0

подсмазочного покрытия. Охлаждение же волоки вызывает уменьшение расхода подсмазочной жидкости. Нагрев заготовки приводит к падению вязкости слоев подсмазочной жидкости, прилегающих к ней. Это, в свою очередь, ухудшит захват Подсмазочной жидкости движущейся заготовкой и уменьшит толщину подсмазочного покрытия. Уменьшение температуры заготовки приводит к обратному явлению - увеличению толщины покрытия. Как следует из формулы расчета, перепад температуры между поверхностями заготовки и волоки обратно пропорционален константе смазочной жидкости. Коэффициент а изменяется в пределах 0,01-0,025 для раз- Личных масел. Значения коэффициента а для некоторых минеральных масел и их смесей приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ производства проволоки | 1987 |

|

SU1444015A1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| Подсмазочное покрытие для обработки металлов давлением | 1988 |

|

SU1498576A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2017 |

|

RU2663027C1 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1775201A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| Раствор для нанесения подсмазочного покрытия на металлическую поверхность | 1990 |

|

SU1807086A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271890C2 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

Изобретение относится к обработке металлов давлением и касается подготовки поверхности заготовки к волочению. Цель изобретения - обеспечение получения одинаковой толщины подсмазочного покрытия на заготовке с переменным по длине диаметром. Способ подготовки поверхности заготовки к волочению включает нанесение жидкого подсмазочного покрытия на заготовку и последующий пропуск заготовки через формирующую слой покрытия волоку. Перед пропуском через волоку измеряют диаметр заготовки и нагревают или охлаждают волоку или заготовку, обеспечивая при этом перепад температуры между поверхностями заготовки и волоки, равный ΔТ=[2,8(05-H1)]/AH1(1-H), где ΔТ=T1-T2, T1 и T2 - температура поверхности соответственно заготовки и волоки, град

H1=H1/H, H - величина зазора между поверхностями волоки и заготовки, мм

H1 - толщина жидкого подсмазочного покрытия на заготовке, мм

A - константа подсмазочной жидкости, град-1. 1 табл.

Для реализации предложенного технического решения необходимо, чтобы одсмазочное покрытие находилось в идком агрегатном состоянии. Для рансмиссионных масел диапазон рабочих температур (от температуры за- стьшания до температуры вспышки) составляет в среднем 200 С, а для авиационных масел - ci250°C. Как В1щно из расчетной формулы, величина h определяется комплексом а-лТ, причем большему значению комплекса а ЛТ соответствует и большая величина hi. Так, например, в случае использования авиационного масла МС-20 можно получить заданную толщину Н, жидкого подсмазочного покрытия на поверхности протягиваемой заготовки при изменении величины зазора Н между волокой и заготовкой в пределах Н (1,22 - 3,55)-Н. Для индустриальных масел допустимы изменения величины зазора в волоке в пределах Н (1,37-3, 70) Н-,.

Пример 1. После травления и промывки заготовку диаметром 6,0 мм.

5

0

5

0

5

имеющую температуру 30°С, пропускают через масло цилиндровое 11, а затем через волоку диаметром 6,01 мм. Требуется определить температуру волоки, при которой обеспечивается оптимальная толщина подсмазочного покрытия, равная 0,003 мм. В данном случае имеем значение константы а 0,021 (таблица), величину зазора в волоке Н (6,01-6,0)/2 0,005 мм. По формуле рассчитывается перепад темтературы ДТ -56 С и температура волоки Т 86°С.

Пример 2. .После травления и промывки заготовку диаметром 6,0 мм , нагретую до 140°С, пропускают через масло веретенное- АУ, а затем через волоку диаметром 6,02 мм. Требуется определить, температуру поверхности волоки, при которой обеспечивается толщина Н 0,004 мм. Аналогично примеру 1 определяют температуру волоки Т 57°С.

Пример З.В качестве подсмазочного покрытия используется

смесь (1:1) масел индустриальных 20В и 50. Диаметр волоки составляет 8,22 мм. Требуется нанести подсмазоч ное покрытие толщиной 0,004 мм на заготовку диаметром 8,20 мм. Следует определить перепад температуры между поверхностями заготовки и волоки и его изменение при уменьшении диаметра заготовки до 8,19 мм. Для заготовки диаметром 8,20 мм зазор в волоке равен 0,01 мм, а перепад температуры /ЗТ составляет . При волочении заготовки диаметром 8,19 мм имеется Н 0,015 мм и4Т . Следовательно, с увеличением зазора э волоке следует повышать перепад температуры между поверхностями заготовки и волоки (ЗТ.

Пример 4. Необходимо на заготовку, имеющую температуру 130°С нанести слой подсмазочного покрытия толщиной 0,0035 мм путем пропускания последней через масло авиационное МС-20 и волоку диаметром 1,52 мм Требуется определить изменение температуры волоки, если диаметр заготовки изменится с 1,51 мм на 1,495 мм В случае, когда заготовка имеет диаметр 1,51 мм, величина зазора в волоке составляет 0,005 мм. По формуле рассчитывают /ЗТ -121°С. Тогда Т Т, -ЛТ 251 С, а при диаметре заготовки 1,495 мм имеется Т .

Применение предложенного способа подготовки поверхности заготовки к волочению позволяет по сравнению с известньи стабилизировать процесс волочения на сухой смазке за счет подч-ао1526868

держания постоянной толщины жидкого подсмазочного покрытия, наносимого на поверхность протягиваемой заготовки.

Формула изобретения

Способ подготовки поверхности заготовки к волочению включающий нанесение на заготовку подсмазочного покрытия и пропуск заготовки через формирующую слой покрытия волоку, отличающийся тем, что, с целью обеспечения получения одинаковой толщины подсмазочного покрытия на заготовке с переменным по длине диаметром, перед пропуском заготовки через волоку измеряют диаметр заготовки и обеспечивают перепад температуры между поверхностями заготовки и волоки, равный

25

ЛТ

(0,5-h,)

Sh cT-h r

0

5

где ДТ где Т, и

Т -Т , J- г

Т- - температура поверхностей заготовки и волоки соответственно, град;

h, Н,/Н,

где Н - величина зазора между поверхностями волоки и заготовки, мм;

Н, - толщина подсмазочного покрьп ия на заготовке, мм; а - константа смазочной жидкости, град .

| Юхвец И.А | |||

| Волочильное производство | |||

| - М.: Металлургия, ч.1, 1965, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Способ подготовки поверхности заготовки к волочению | 1976 |

|

SU602260A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-31—Подача