Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Целью изобретения является повышение качества слитка.

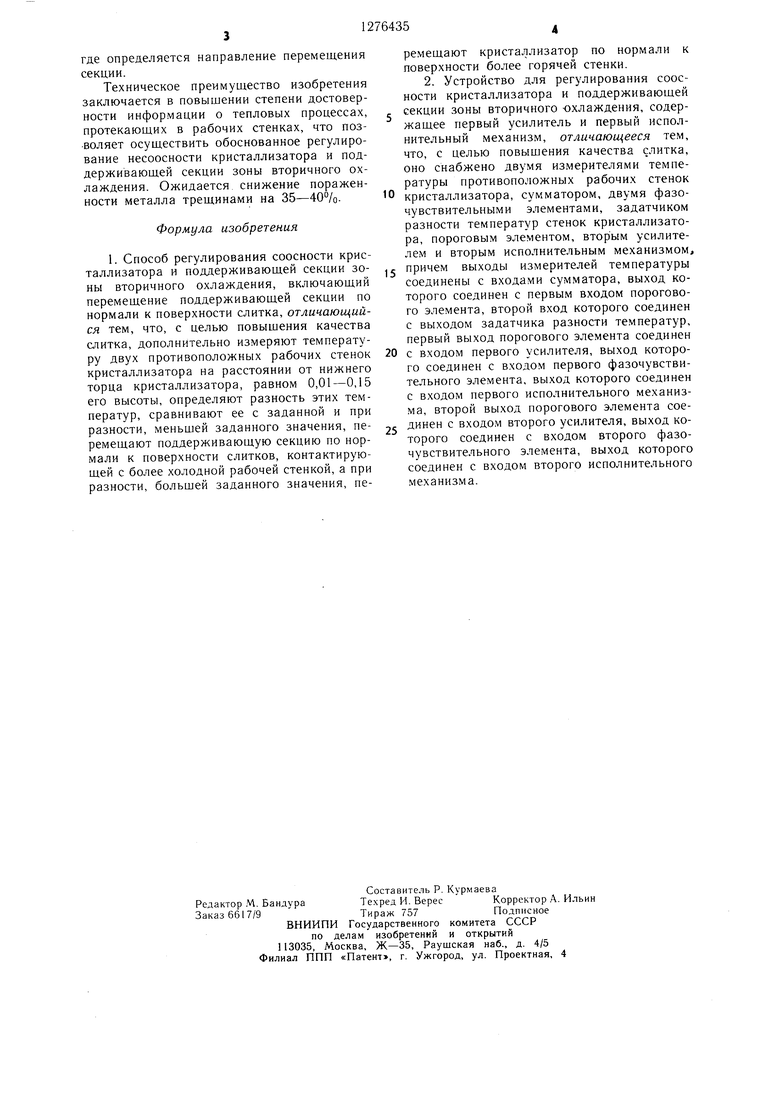

На чертеже приведена функциональная с.хема устройства, предназначенного для осуществления способа.

Схема содержит измерители 1 и 2 температуры рабочи.к стенок 3 и 4 кристаллизатора, сумматор 5, регистрирую1ций прибор 6, пороговый элемент 7, задатчик 8 разности температур рабочих стенок, усилители 9 и 10, фазочувствительные элементы 11 и 12, исполнительные механизмы 13 и 14. Причем измеритель 1 температуры рабочей стенки, сумматор 5, пороговый элемент 7, усилитель 9, фазочувствительный элемент 11 и исиолнительный механизм 13 соединены последовательно. Также последовательно соединены усилитель 10, фазочувствительпый элемент 12 и исиолнительный механизм 14. Вход усилителя 10 соединен с вторым выходом иорогового элемента 7, а второй вход порогового элемента 7 соединен с выходом задатчика 8 разности температуры рабочих стенок. Выход измерителя 2 температуры рабочей стенки соединен с вторым входом блока 5 сравнения, а выход этого блока соединен также с входом регистрирующего прибора 6.

Способ регулировапия несооспости кристаллизатора и 11оддержива1он1ей секции зоны вторичного охлаждения включает измерение температуры двух противоположных рабочих стенок кристаллизатора на расстоянии от нижнего торна кристаллизатора, равном 0,01-0,15 его высоты, и Г1еремеи1епие кристаллизатора или поддерживаюи1,ей секции в зависимости от разности измеренных температур. Этот диапазон установлен экспериментально из условия получения наибо.тее достоверной ин(})ормании о величине несоосности кристаллизатора и поддерживающей секции зоны вторичного охлаждения.

При расстоянии от нижнего торца кристаллизатора, меньшем 0,010 и большем 0,15 его высоты, разность температур двух противоположных рабочих стенок не иревышает К) К. С учетом того, что погрешность замера температуры составляет (1,5--2) К. точность регулирования наклона рабочей стенки, при установке термопар в этих зонах, будет невысокой. Наибо;1ьи ая разность температур в нижней части кристаллизатора связана с тем, что существенное влияние на результат замера оказывает вторичное охлаждение, интенсиЕлюсть которого от величины несоосности не зависит.

При расстоянии от нижнего торп.г, кристал:1изатора, большем 0,15 его BbicoTU, оболочка слитка под действием с|)еррсстатического давления достаточно плотно прижимается к рабочей стенке даже при значительной несоосности, поэтому разность температур двух противоположных стенок невелика.

При изменении несоосности кристаллизатора и поддерживаюш,ей секции зоны вторичного охлаждения слиток будет более плотно прижиматься к одной из рабочих стенок кристаллизатора и отходить от противоположной. Стенка, более плотно контактирующая со слитком, будет и.меть и более высокую температуру. Таким образом, то разности темнератур противоположных стенок можно вполне определенно судить о величине несоосности кристаллизатора и поддерживающей секции.

Если несоосность небольшая, то переметать следует иоддерживающую секцию, поскольку технически это осуществить несложно. Однако при значите.тьной несоосности (более 1-2 мм) перемещать поддерживающую секцию не следует, так как это влечет за собой существенное искажение те.хпологической осп мащипы. В данном случае необходимо перемещать кристаллизатор.

Устройство работает следующим образом .

Измерители 1 и 2 из.меряют температуру противоположных рабочих стенок 3 и 4 кристаллизатора в точках, расположенных на расстоянии от нижнего торца кристаллизатора, равном 0,01-0,15 его высоты.

0 Сигналы, соответствующие измеренным температурам, поступают на входы су.мматора 5, на выходе из сумматора формируется сигнал, пропорциональный разности измеренных температур. Этот сигнал ноступает на регистрирующий прибор 6 для визуального

контроля оператором величины несоосности. Кроме того, унравляюншй сигнал с сумматора поступает на вход порогового элемента 7, где он сравнивается с сигналом, поступившим с задатчика 8 разности темQ пературы стенок кристаллизатора. ECJSH управляющий сигнал превьипает заданную величину, то он ноступает без изменения на вход усилителя 9, где усиливается до мощности, необходимой для управления исполнительным механизмом 13 перемеще5 нпя кристаллизатора по нормали к поверхности слитка. Причем управляюпиш сигнал ироходит через фазочувствительный элемент 11, где определяется направление перемещения кристаллизатора. Если управляющий сигнал .MeHbHje заданной величины, то он поступает без измепения на вход усилителя 10, где усиливается до мощности, необходи.мой для унравления исиолнительны.м механизмом 14 неремеще ния поддерживающей секции но нормали к поверхности

5 слитка.

В этом случае уг1ра15ляющий сигнал проходит через фазочувствительпый элемепт.

где определяется направление перемещения секции.

Техническое преимущество изобретения заключается в повыщении степени достоверности информации о тепловых процессах, протекающих в рабочих стенках, что позволяет осуществить обоснованное регулирование несоосности кристаллизатора и поддерживающей секции зоны вторичного охлаждения. Ожидается снижение пораженности металла трещинами на 35-40%.

Формула изобретения

1. Способ регулирования соосности кристаллизатора и поддерживающей секции зоны вторичного охлаждения, включающий перемещение поддерживающей секции по нормали к поверхности слитка, отличающийся тем, что, с целью повыщения качества слитка, дополнительно измеряют температуру двух противоположных рабочих стенок кристаллизатора на расстоянии от нижнего торца кристаллизатора, равном 0,01-0,15 его высоты, определяют разность этих температур, сравнивают ее с заданной и при разности, меньщей заданного значения, перемещают поддерживающую секцию по нормали к поверхности слитков, контактирующей с более холодной рабочей стенкой, а при разности, больщей заданного значения, перемещают кристаллизатор по нормали к поверхности более горячей стенки.

2. Устройство для регулирования соосности кристаллизатора и поддерживающей секции зоны вторичного -охлаждения, содержащее первый усилитель и первый исполнительный механизм, отличающееся тем, что, с целью повышения качества слитка, оно снабжено двумя измерителями температуры противоположных рабочих стенок

0 кристаллизатора, сумматором, двумя фазочувствительными элементами, задатчиком разности температур стенок кристаллизатора, пороговым элементом, вторым усилителем и вторым исполнительным механизмом,

j причем выходы измерителей температуры соединены с входами сумматора, выход которого соединен с первым входом порогового элемента, второй вход которого соединен с выходом задатчика разности температур, первый выход порогового элемента соединен

0 с входом первого усилителя, выход которого соединен с входом первого фазочувствительного элемента, выход которого соединен с входом первого исполнительного механизма, второй выход порогового элемента соединен с входом второго усилителя, выход которого соединен с входом второго фазочувствительного элемента, выход которого соединен с входом второго исполнительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Способ регулирования подачи шлакообразующей смеси в кристаллизатор машины непрерывного литья заготовок и устройство для его осуществления | 1985 |

|

SU1294463A1 |

| Способ автоматического управления процессом кристаллизации непрерывного слитка и устройство для его осуществления | 1982 |

|

SU1052318A1 |

| Способ управления процессом непрерывной разливки металла в неподвижный кристаллизатор и устройство для его осуществления | 1987 |

|

SU1447551A1 |

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1532193A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Способ управления процессом кристаллизации слитка в зоне вторичного охлаждения машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1447554A1 |

| Устройство для регулирования режима охлаждения непрерывнолитого слитка | 1980 |

|

SU933218A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| ЛАЗЕРНОЕ УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВОЛОС | 2006 |

|

RU2426514C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок | 1981 |

|

SU971567A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-15—Публикация

1985-07-12—Подача