СП

го

Од

СХ)

со

00

ФигЗ

Изобретение относится к литейному производству и может быть использовано при изготовлении трубных заготовок преимущественно из жаропрочных сталей методом центробежного литья.

Целью изобретения является повьппе- ние производительности и упрощение конструкции.

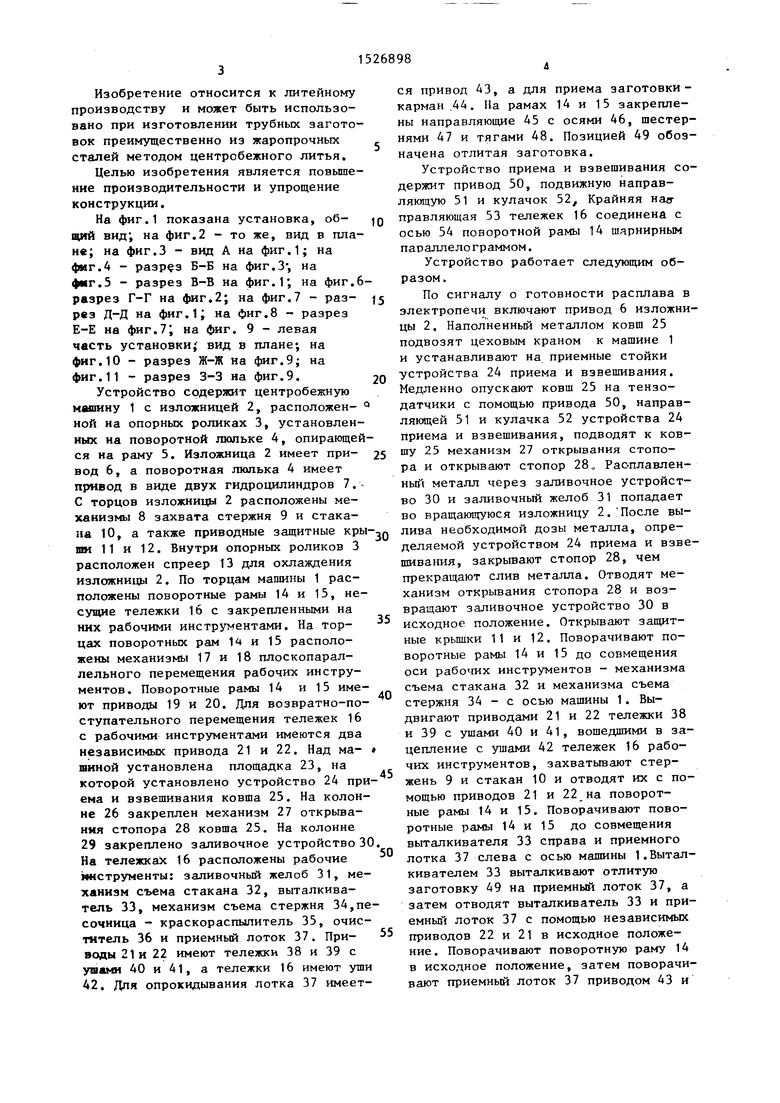

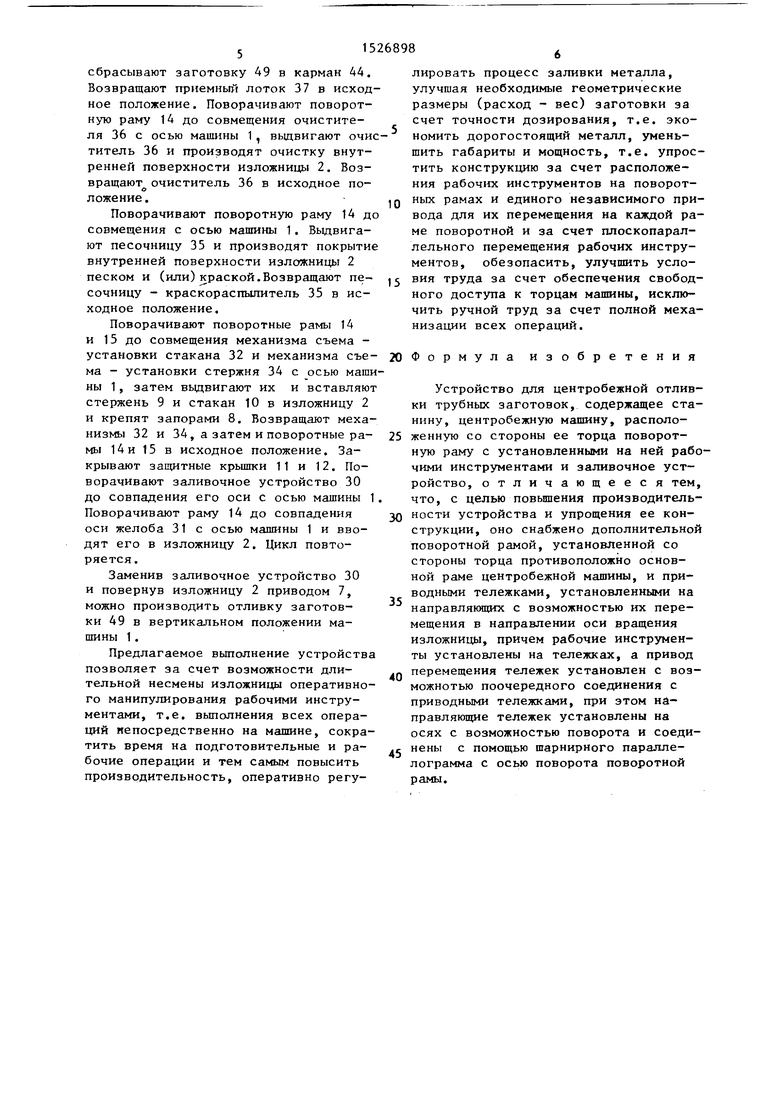

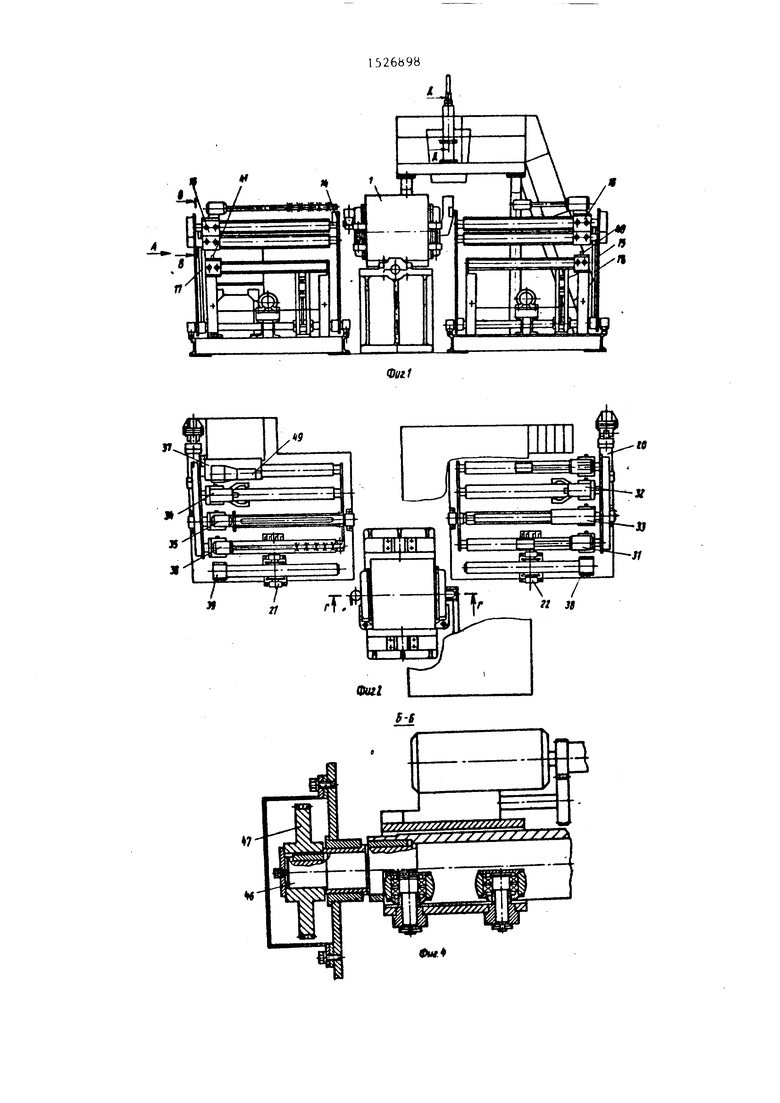

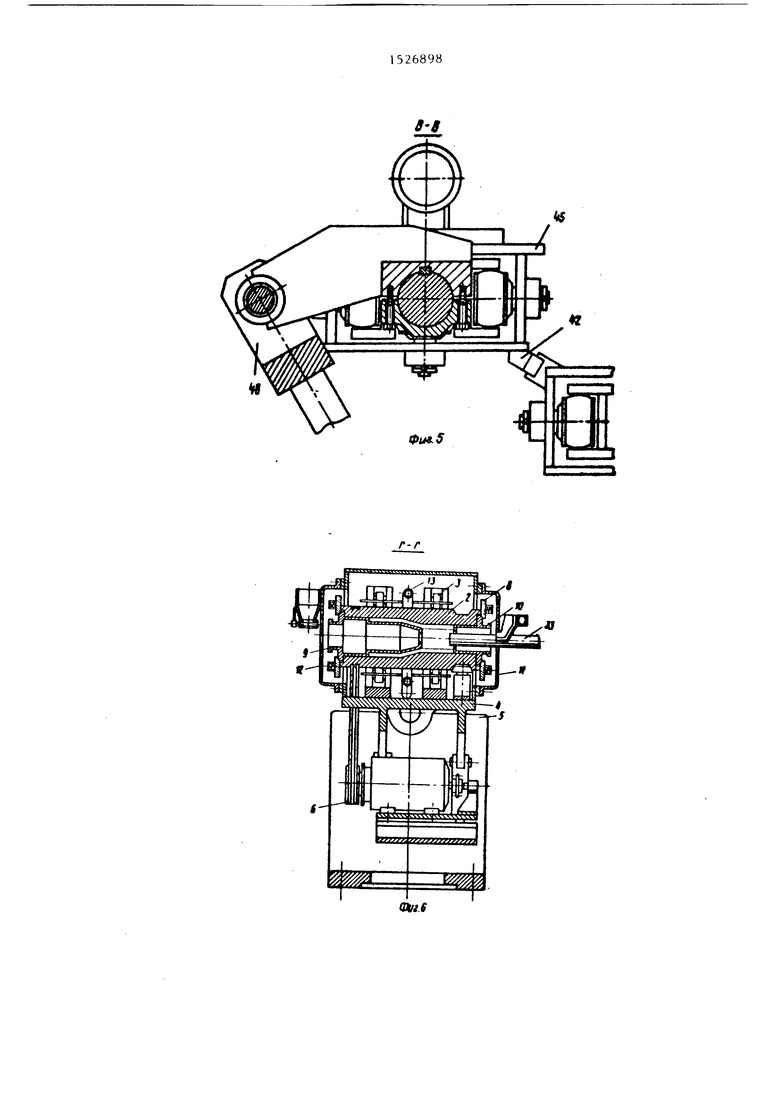

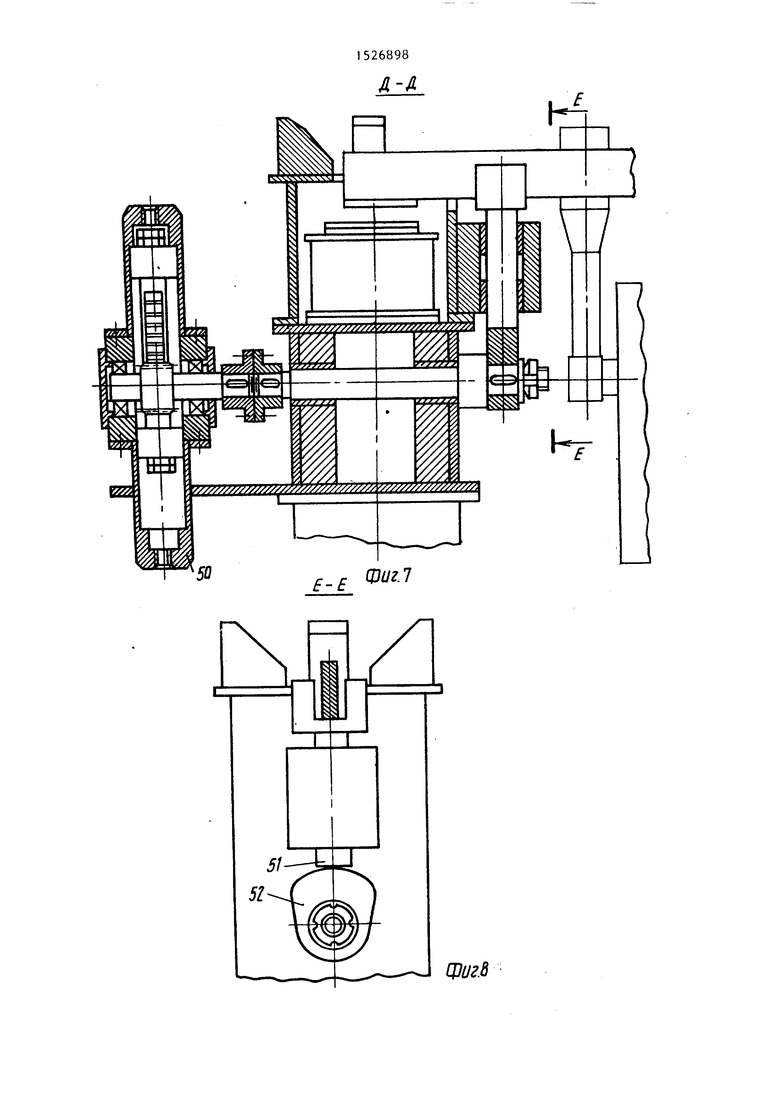

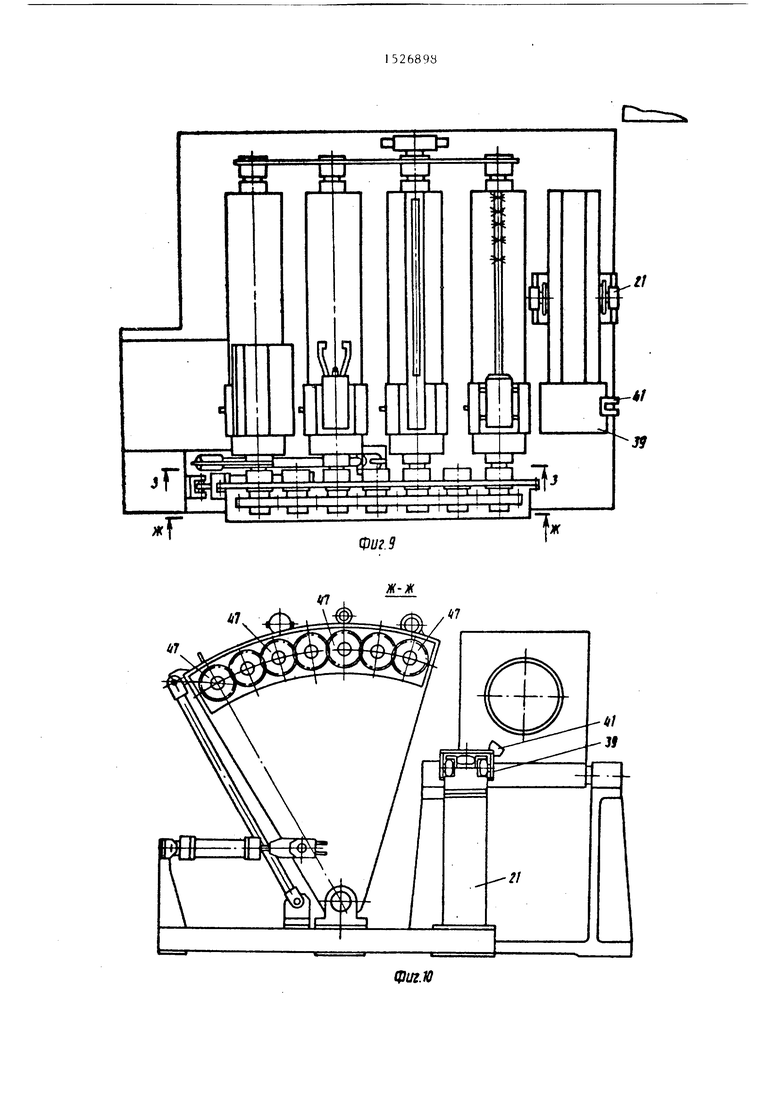

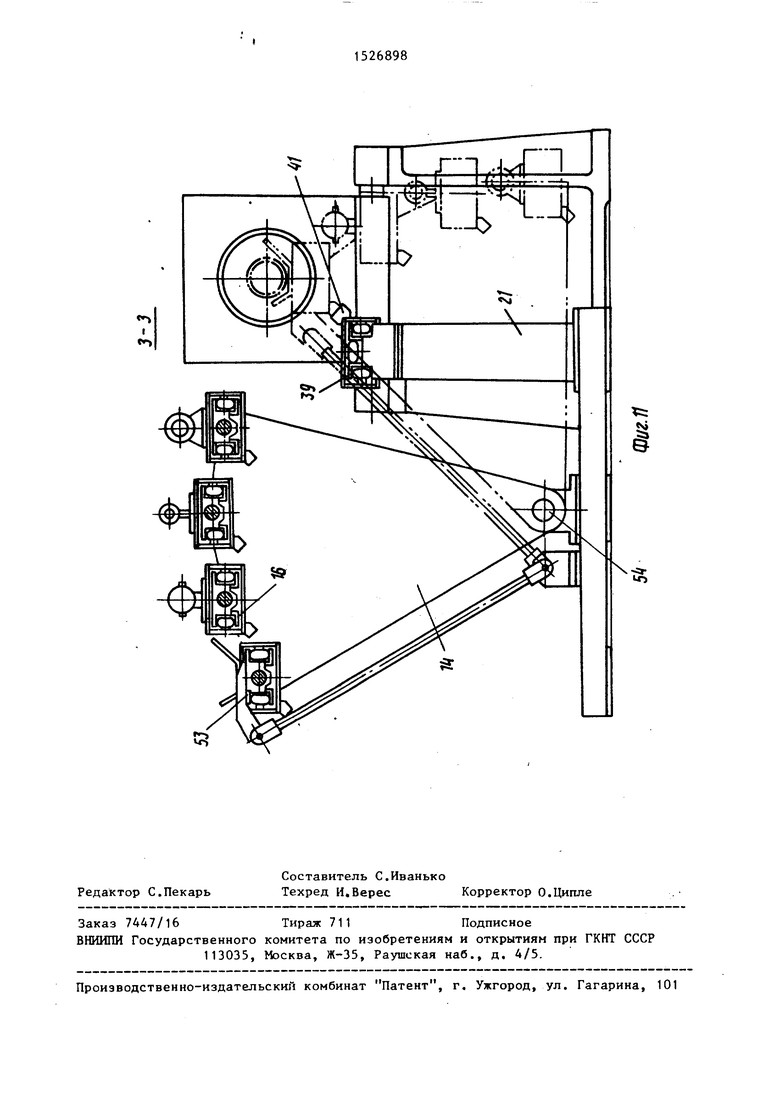

На фиг.1 показана установка, общий вид; на фиг.2 - то же, вид в плане; на фиг.З - вид А на фиг.1; на фиг.4 - разрез В-Б на фиг.З , на фиг.5 - разрез В-В на фиг.1; на фиг.6 разрез Г-Г на фиг.2; на фиг.7 - раз рез Д-Д на фиг.1; на фиг.8 - разрез Е-Е на фиг.7; на фиг. 9 - левая часть установки, вид в плане; на фиг.10 - разрез Ж-Ж на фиг.9; на фиг.11 - разрез 3-3 на фиг.9.

Устройство содержит центробежную машину 1 с изложницей 2, расположен- ной на опорных роликах 3, установленных на поворотной люльке 4, опирающейся на раму 5. Изложница 2 имеет привод 6, а поворотная люяька 4 имеет привод в виде двух гндроцилиндров 7. С торцов изложницы 2 расположены механизмы 8 захвата стержня 9 и стакана 10, а также приводные защитные крыши 11 и 12. Внутри опорных роликов 3 расположен спреер 13 для охлаждения изложницы 2. По торцам машины 1 расположены поворотные рамы 14 и 15, несущие тележки 16 с закрепленными на них рабочими инструментами. На торцах поворотных рам 14 и 15 расположены механизмы 17 и 18 плоскопараллельного перемещения рабочих инструментов. Поворотные рамы 14 и 15 имеют приводы 19 и 20. Для возвратно-поступательного перемещения тележек 16 с рабочими инструментами имеются два независимых привода 21 и 22. Над ма- шиной установлена площадка 23, на которой установлено устройство 24 приема и взвешивания ковша 25. На колонне 26 закреплен механизм 27 открьша- ния стопора 28 ковша 25. На колонне 29 закреплено заливочное устройство 3 На тележках 16 расположены рабочие Инструменты: заливочный желоб 31, механизм съема стакана 32, выталкиватель 33, механизм съема стержня 34,песочница - краскораспылитель 35, очиститель 36 и приемньй лоток 37. При- воды 21 и 22 имеют тележки 38 и 39 с ушами 40 и 41, а тележки 16 имеют уши 42. Для опрокидывания лотка 37 имеет

0

5

0

5

5

0

35

40

45

50

ся привод 43, а для приема заготовки- карман ,44. На рамах 14 и 15 закреплены направляющие 45 с осями 46, шестернями 47 и тягами 48. Позицией 49 обозначена отлитая заготовка.

Устройство приема и взвешивания содержит привод 50, подвижную направляющую 51 и кулачок 52 Крайняя над- правляющая 53 тележек 16 соединена с осью 54 поворотной рамы 14 шарнирным параллелограммом.

Устройство работает следующим образом.

По сигналу о готовности расплава в электропечи включают привод 6 изложницы 2. Наполненный металлом ковш 25 подвозят цеховым краном к машине 1 и устанавливают на приемные стойки устройства 24 приема и взвешивания. Медленно опускают ковш 25 на тензо- датчики с помощью привода 50, направляющей 51 и кулачка 52 устройства 24 приема и взвешивания, подводят к ковшу 25 механизм 27 открывания стопора и открывают стопор 28 „ Рас-плавлен- Hbtft металл через заливочное устройство 30 и заливочный желоб 31 попадает во вращающуюся изложницу 2.После вы- лива необходимой дозы металла, определяемой устройством 24 приема и взве- щивания, закрывают стопор 28, чем прекращают слив металла. Отводят механизм открывания стопора 28 и возвращают заливочное устройство 30 в исходное положение. Открывают защитные крьш1ки 11 и 12. Поворачивают поворотные рамы 14 и 15 до совмещения оси рабочих инструментов - механизма съема стакана 32 и механизма съема стержня 34 - с осью машины 1. Выдвигают приводами 21 и 22 тележки 38 и 39 с ушами 40 и 41, вошедшими в зацепление с ушами 42 тележек 16 рабочих инструментов, захватывают стержень 9 и стакан 10 и отводят их с помощью приводов 21 и поворотные рамы 14 и 15. Поворачивают поворотные рамы 14 и 15 до совмещения выталкивателя 33 справа и приемного лотка 37 слева с осью машины 1.Выталкивателем 33 выталкивают отлитую заготовку 49 на приемный лоток 37, а затем отводят выталкиватель 33 и приемньй лоток 37 с помощью независимых приводов 22 и 21 в исходное положение. Поворачивают поворотную раму 14 в исходное положение, затем поворачивают приемный лоток 37 приводом 43 и

сбрасывают заготовку 49 в карман 44. Возвращают приемный лоток 37 в исходное положение. Поворачивают поворотную раму 14 до совмещения очистителя 36 с осью машины 1, выдвигают очи титель 36 и производят очистку внутренней поверхности изложницы 2. Возвращают очиститель 36 в исходное поО

ложекие.

Поворачивают поворотную раму 14 д совмещения с осью мащины 1. Выдвигают песочницу 35 и производят покрытие внутренней поверхности изложницы 2 песком и (или)краской.Возвращают песочницу - краскораспылитель 35 в исходное положение.

Поворачивают поворотные рамы 14 и 15 до совмещения механизма съема - установки стакана 32 и механизма съема - установки стержня 34 с осью машины 1, затем выдвигают их и вставляют стержень 9 и стакан Ю в изложницу 2 и крепят запорами В. Возвращают механизмы 32 и 34, а затем и поворотные рамы 14 и 15 в исходное положение. Закрывают защитные крьшжи 11 и 12. Поворачивают заливочное устройство 30 до совпадения его оси с осью машины 1 Поворачивают раму 14 до совпадения оси желоба 31 с осью машины 1 и вводят его в изложницу 2. Цикл повторяется.

Заменив заливочное устройство 30 и повернув изложницу 2 приводом 7, можно производить отливку заготовки 49 в вертикальном положении мащины 1.

Предлагаемое выполнение устройства позволяет за счет возможности длительной несмены изложницы оперативного манипулирования рабочими инструментами, т.е. вьтолнения всех операций иепосредственно на машине, сократить время на подготовительные и рабочие операции и тем самым повысить производительность, оперативно регу

5

лировать процесс заливки металла, улучшая необходимые геометрические размеры (расход - вес) заготовки за счет точности дозирования, т.е. экономить дорогостоящий металл, уменьшить габариты и мощность, т.е. упростить конструкцию за счет расположения рабочих инструментов на поворотных рамах и единого независимого привода для их перемещения на каждой раме поворотной и за счет плоскопараллельного перемещения рабочих инструментов, обезопасить, улучшить условия труда за счет обеспечения свободного доступа к торцам машины, исключить ручной труд за счет полной механизации всех операций.

20Формула изобретения

Устройство для центробежной отливки трубных заготовок, содержащее станину, центробежную машину, расположенную со стороны ее торца поворотную раму с установленными на ней рабочими инструментами и заливочное устройство, отличающееся тем, что, с целью повьш1ения производительности устройства и упрощения ее конструкции, оно снабжено дополнительной поворотной рамой, установленной со стороны торца противоположно основной раме центробежной машины, и приводными тележками, установленными на направляющих с возможностью их перемещения в направлении оси вращения изложницы, причем рабочие инструменты установлены на тележках, а привод перемещения тележек установлен с воз- можнотью поочередного соединения с приводными тележками, при этом направляющие тележек установлены на осях с возможностью поворота и соединены с помощью шарнирного параллелограмма с осью поворота поворотной рамы.

5

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБ ИЗ СИЛИКАТНОГО РАСПЛАВА | 1967 |

|

SU195943A1 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| Заливочное устройство центробежной машины | 1975 |

|

SU553039A1 |

| Установка для обслуживания центробежных машин | 1975 |

|

SU548365A1 |

| Линия для изготовления биметаллических заготовок втулок | 1979 |

|

SU899262A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| ЗАЛИВОЧНАЯ МАШИНА | 1970 |

|

SU263087A1 |

| Агрегат для разливки и дробления ферросплавов | 1965 |

|

SU276117A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении трубных заготовок методом центробежного литья. Цель изобретения - повышение производительности устройства и упрощение его конструкции. Устройство содержит две расположенные по торцам центробежной машины 1 поворотные рамы 14, на которых на приводных тележках установлены рабочие инструменты по обслуживанию изложницы центробежной машины 1. Поворотом рамы 14 рабочий инструмент выводится в исходное положение и тележка вводится внутрь изложницы центробежной машины. Устройство позволяет оперативно манипулировать рабочими инструментами. 11 ил.

IA

kS

mute

50

E-E

ФигЛ

ЦЗиг.8

жГ

111

«7

Фиг. 9

ж-ж

S

| Юдин С.Б | |||

| и др | |||

| Центробежное литье.-М.: Машиностроение, 1972, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1989-12-07—Публикация

1987-04-01—Подача