При отливке труб (особенно малого диаметра - 50-150 мм) зазор между телом ствола желоба и изложницей «е иревышает 5- 10 мм и при их несоосности желоб касается вращающейся изложницы. В этом случае конец желоба вибрирует, цадающая с него струя металла при заливке колеблется и даже прерывается, что не дает возможности вообще получить годной трубы.

Поэтому регулировка желоба относительно оси изложницы, особенно в вертикальной плоскости, имеет большое значение. Однако в известной конструкции такая регулировка затруднена.

Кроме того срок службы заливочных желобов велик, цоэтому их часто меняют.

Известная конструкция крепления желоба в консольной опоре, требующая разборки механизма, не обеспечивает его быстрой замены, т. е. велики трз довые затраты и время на замену желоба.

Целью изобретения является предотвращение разрущения изолирующего покрытия (следовательно, улучщение качества отливаемых труб) и улучшение эксплуатации желоба.

Это достигается путем размещения основной оиоры в плоскости цептра тяжести заливочного желоба, снабжения его (желоба) опорным кольцом с диаметром беговой дорожки таких размеров, чтобы цеитр тяжести поворотных частей не выходил за пределы опоры в виде роликов.

Кроме того, с целью облегчения регулировки соосности желоба с изложницей заливочное устройство вместе с приводом и опорой желоба установлено на щарнирной опоре, размещенной в плоскости центра тяжести его (устройства), а с целью ускорения замены заливочного желоба последний сочленен с приводом посредством щарнирного зубчатого соединения в виде сферической втулки и обоймы, являющихся одновременно его второй опорой.

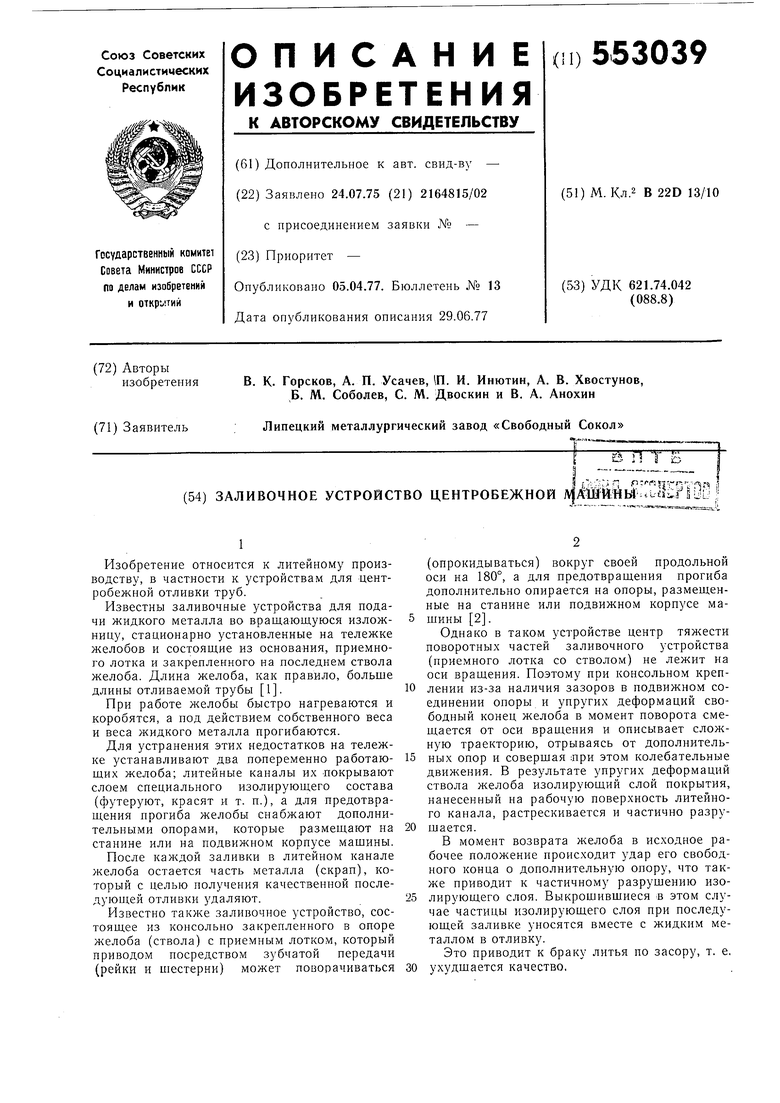

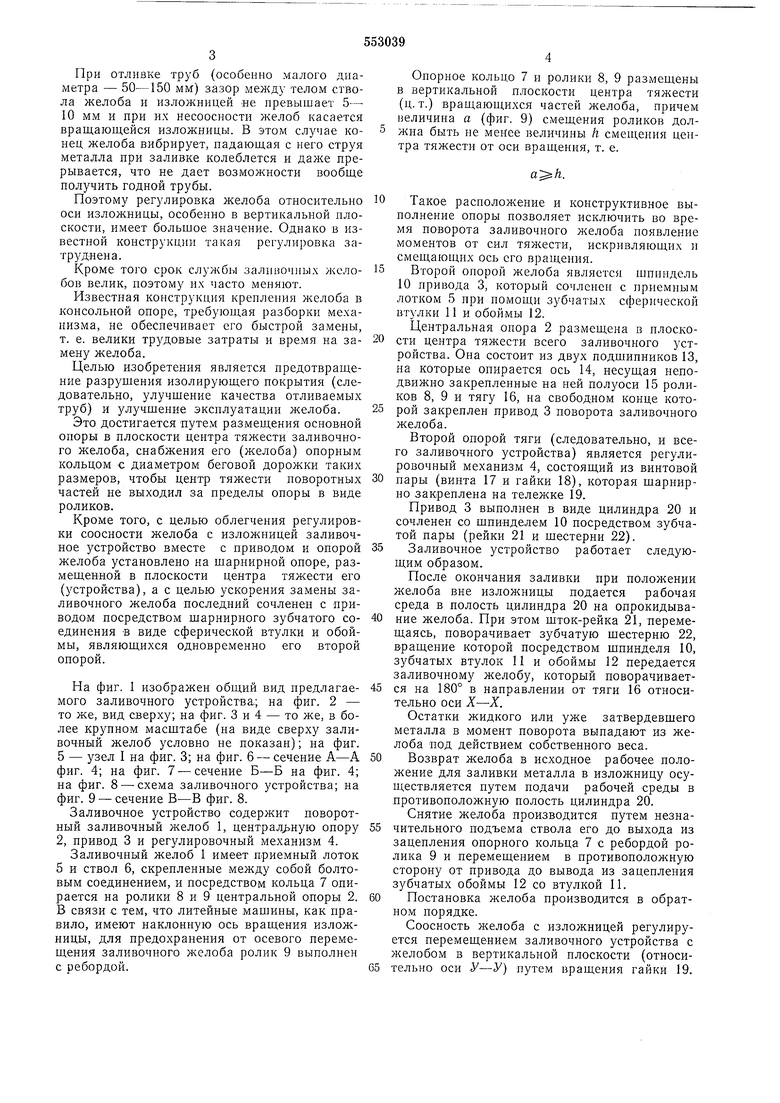

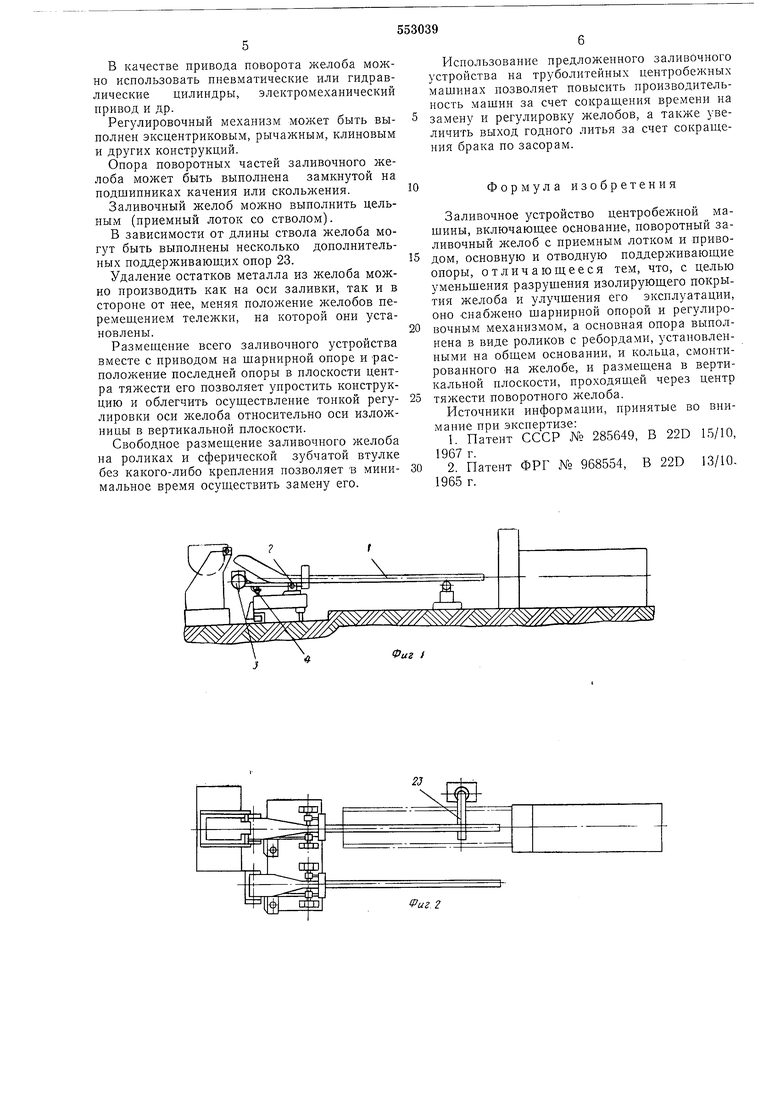

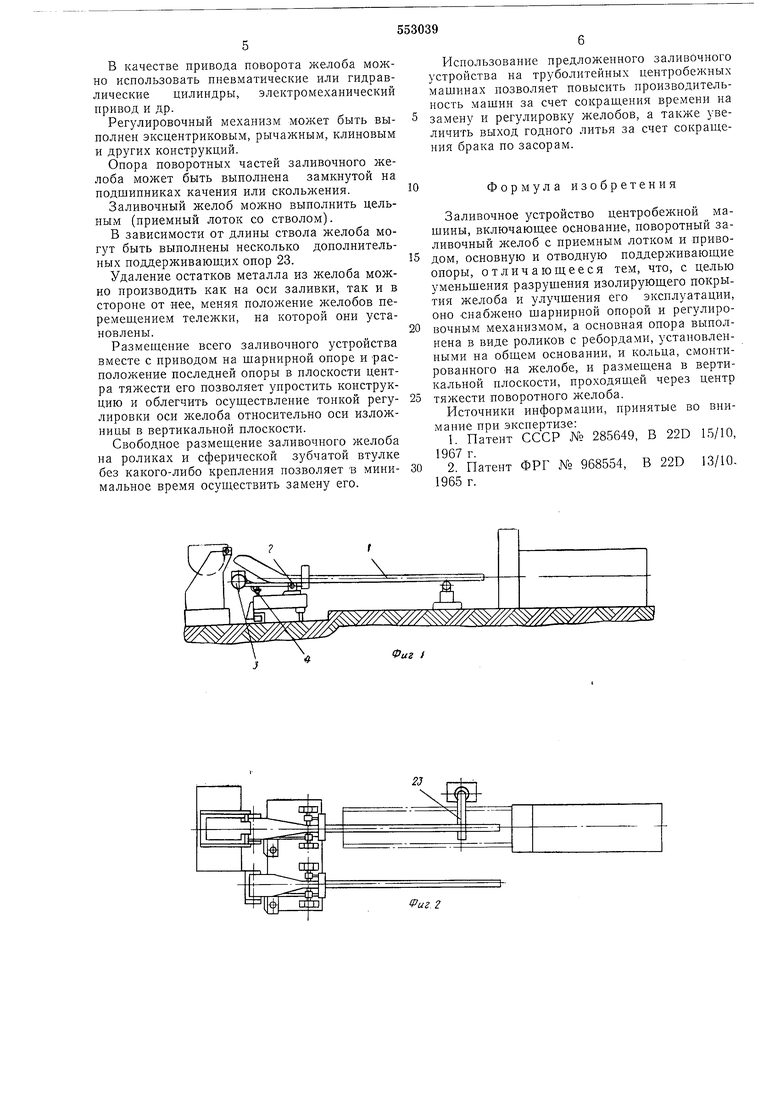

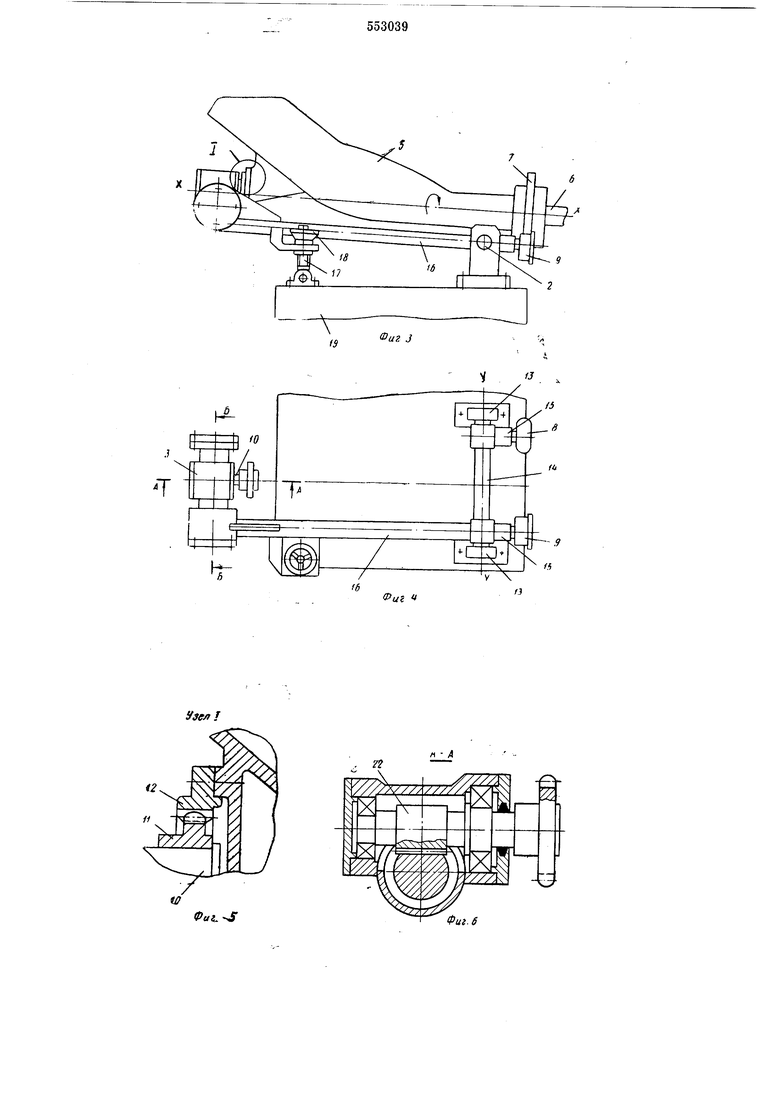

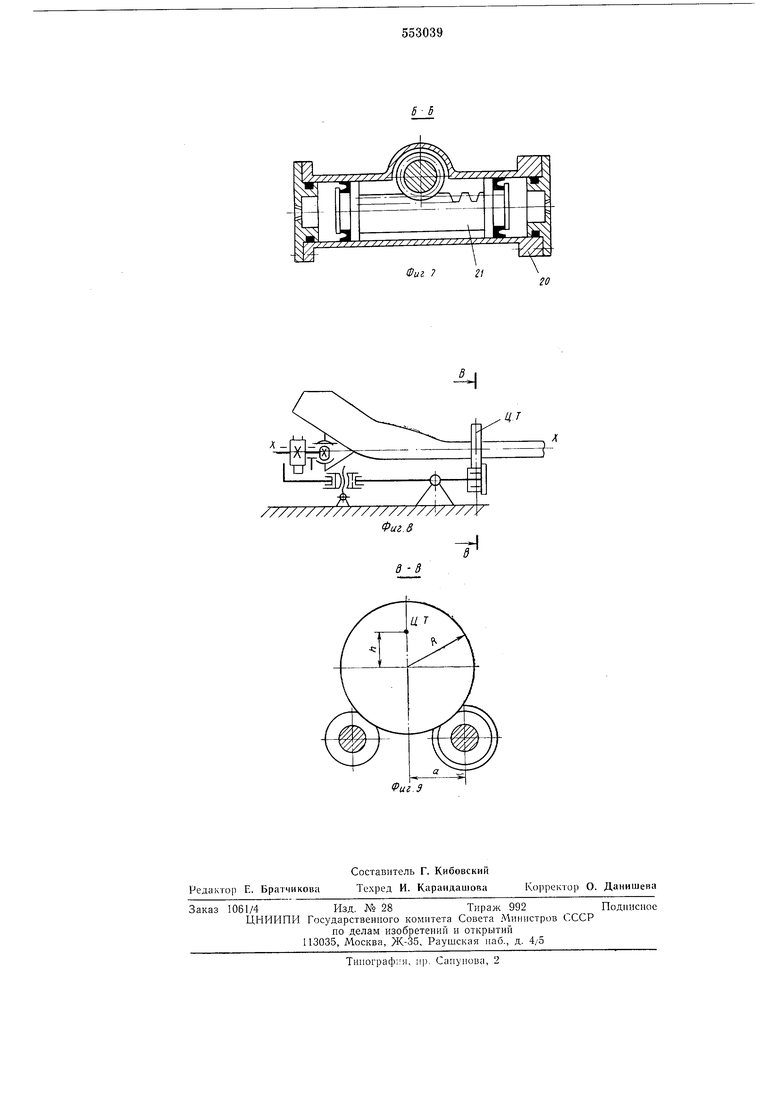

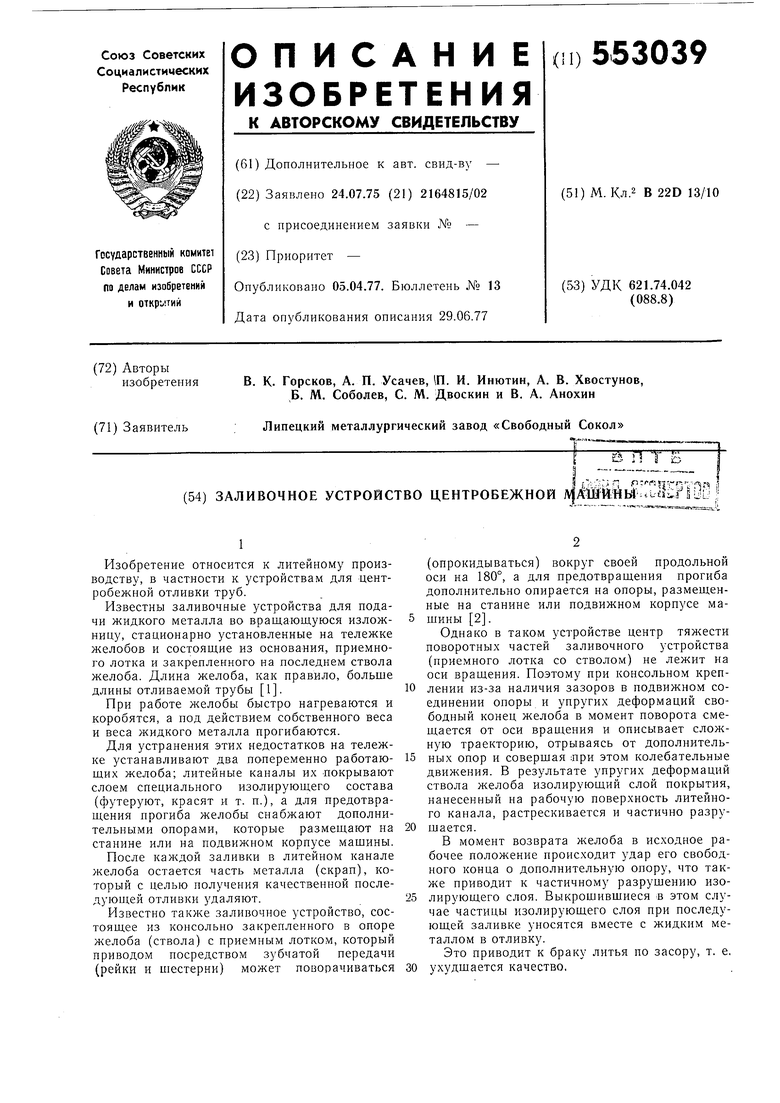

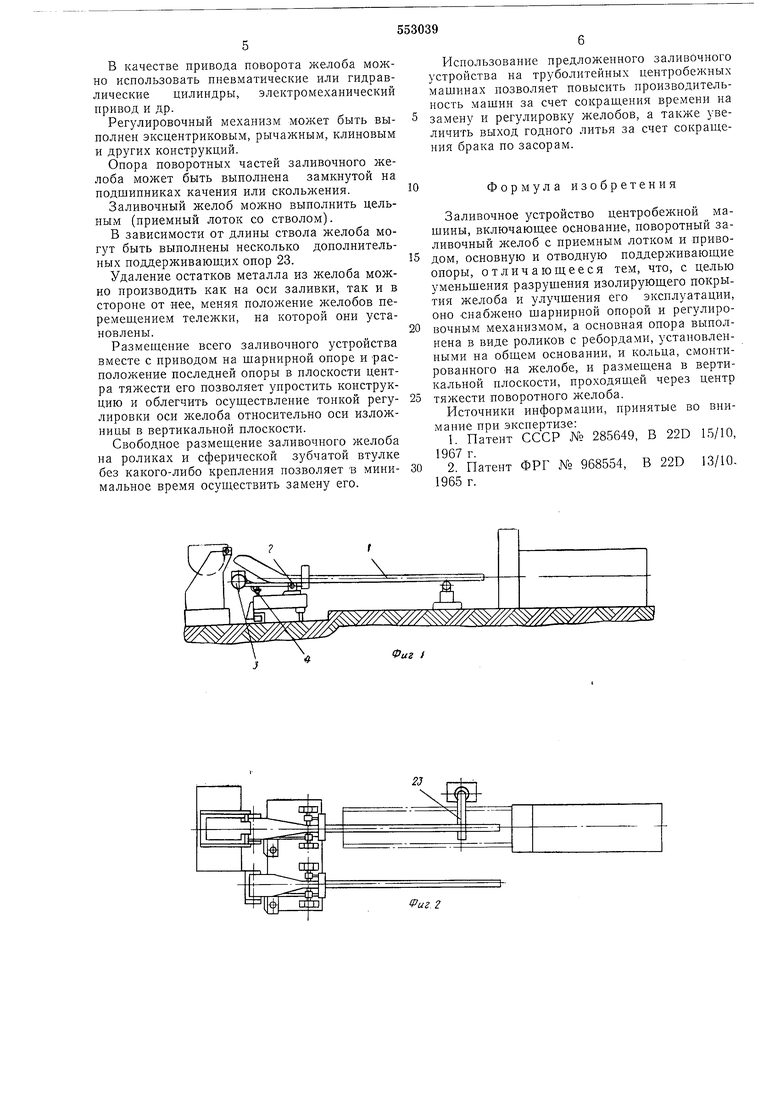

Па фиг. 1 изображен общий вид предлагаемого заливочного устройства; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - то же, в более крупном масштабе (на виде сверху заливочпый желоб условно не показан); на фиг. 5 - узел I на фиг. 3; на фиг. 6 - сечение А-А фиг. 4; на фиг. 7 - сечение Б-Б на фиг. 4; на фиг. 8 - схема заливочного устройства; на фиг. 9 - сечение фиг. 8.

Заливочное устройство содержит поворотный заливочный желоб 1, центральную опору 2, привод 3 и регулировочный механизм 4.

Заливочный желоб 1 имеет п-риемный лоток 5 и ствол 6, скрепленные между собой болтовым соединением, и посредством кольца 7 опирается на ролики 8 и 9 центральной опоры 2. В связи с тем, что литейные машины, как правило, имеют наклонную ось вращения изложницы, для предохранения от осевого перемещения заливочного желоба ролик 9 выполнен с ребордой.

Опорное кольцо 7 и ролики 8, 9 размещены в вертикальной плоскости центра тяжести (ц. т.) вращающихся частей желоба, причем неличина а (фиг. 9) смещения роликов должна быть не менее величины h центра тяжести от оси вращения, т. е.

.

Такое расположение и конструктивное выполнение опоры позволяет исключить во время поворота заливочного желоба появление моментов от сил тяжести, искривляющих и смещающих ось его вращения.

Второй опорой желоба является шпиндель 10 привода 3, который сочленен с приемным лотком 5 при помощи зубчатых сферической втулки 11 и обоймы 12.

Центральная опора 2 размещена в плоскости центра тяжести всего заливочного устройства. Она состоит из двух подшипников 13, па которые опирается ось 14, несущая неподвижно закрепленные на ней полуоси 15 роликов 8, 9 и тягу 16, на свободном конце которой закреплен привод 3 поворота заливочного желоба.

Второй опорой тяги (следовательно, и всего заливочного устройства) является регулировочный механизм 4, состоящий из винтовой пары (винта 17 и гайки 18), которая шарнирно закреплена на тележке 19.

Привод 3 выполнен в виде цилиндра 20 и сочленен со шпинделем 10 посредством зубчатой пары (рейки 21 и шестерни 22).

Заливочное устройство работает следующим образом.

После окончания заливки при положении желоба вне изложницы подается рабочая среда в полость цилиндра 20 на опрокидывание желоба. При этом шток-рейка 21, перемещаясь, поворачивает зубчатую шестерню 22, вращение которой посредством шпинделя 10, зубчатых втулок 11 и обоймы 12 передается заливочному желобу, который поворачивается на 180° в направлении от тяги 16 относительно оси X--Х.

Остатки жидкого или уже затвердевшего металла в момент поворота выпадают из желоба под действием собственного веса.

Возврат желоба в исходное рабочее положение для заливки металла в изложницу осуществляется путем подачи рабочей среды в противоположную полость цилиндра 20.

Снятие желоба производится путем незначительного подъема ствола его до выхода из зацепления опорного кольца 7 с ребордой ролика 9 и перемещением в противоположную сторону от привода до вывода из зацепления зубчатых обоймы 12 со втулкой 11.

Постановка желоба производится в обратном порядке.

Соосность желоба с изложницей регулируется перемещением заливочного устройства с желобом в вертикальной плоскости (относительно оси У-У) путем вращения гайки 19.

В качестве привода поворота желоба можно использовать пневматические или гидравлические цилиндры, электромеханический привод и др.

Регулировочный механизм может быть выполней эксцентриковым, рычажным, клиновым и других конструкций.

Опора поворотных частей заливочного желоба может быть выполнена замкнутой на подшипниках качения или скольжения.

Заливочный желоб можно выполнить цельным (приемный лоток со стволом).

В зависимости от длины ствола желоба могут быть выполнены несколько дополнительных поддерживающих опор 23.

Удаление остатков металла из желоба можно производить как на оси заливки, так и в стороне от нее, меняя полол :ение желобов перемещением тележки, на которой они установлены.

Размещение всего заливочного устройства вместе с приводом на щарнирной опоре и расположение последней опоры в плоскости центра тяжести его позволяет упростить конструкцию и облегчить осуществлепие тонкой регулировки оси желоба относительно оси изложницы в вертикальной плоскости.

Свободное размещение заливочного желоба на роликах и сферической зубчатой втулке без какого-либо крепления позволяет в минимальное время осуществить замену его.

Использование предложепного заливочного устройства на труболитейных центробежных машинах позволяет повысить производительность машин за счет сокращения времени на замену и регулировку желобов, а также увеличить выход годного литья за счет сокращения брака по засорам.

Формула изобретения

Заливочное устройство центробежной мащины, включающее основание, поворотный заливочный желоб с приемным лотком и приводом, основную и отводную поддерживающие опоры, отличающееся тем, что, с целью уменьшения разрушения изолирующего покрытия желоба и улучшения его эксплуатации, оно снабжено шарнирной опорой и регулировочным механизмом, а основная опора выполнена в виде роликов с ребордами, установленными на общем основании, и кольца, смонтированного на желобе, и размещена в вертикальной плоскости, проходящей через центр тяжести поворотного желоба.

Источники информации, принятые во внимание при экснертизе:

1.Патент СССР № 285649, В 22D 15/10, 1967 г

2.Патент ФРГ № 968554, В 22D 13/101965 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2417132C1 |

| Установка для нанесения покрытий на внутреннюю поверхность цилиндрических изделий | 1974 |

|

SU510275A1 |

| Двухпозиционная заливочная машина | 1976 |

|

SU725808A1 |

| Карусельная машина для отливки чушек | 2019 |

|

RU2701227C1 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2003 |

|

RU2263557C2 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| ЖЕЛОБ ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 2008 |

|

RU2373289C1 |

| Линия для отливки труб центробежным способом в металлические формы | 1980 |

|

SU910339A1 |

| МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК ФОРМУЮЩИМ ИНСТРУМЕНТОМ | 1971 |

|

SU312656A1 |

| Т^СОЮЗНАЯ f | 1973 |

|

SU373926A1 |

51л. л Л .7 Фиг t

t2

Фаг. -Ji

Фиг 1

ft А

Фщ.б

Фиг.В

Т

Фиг.Э

Авторы

Даты

1977-04-05—Публикация

1975-07-24—Подача