3152691

пуансон 2 выводят из зоны прессования. После засыпки порции порошка осуществляют его прессование с одновременным проталкиванием уплотненного порошка из резьбовой части матрицы в выходное отверстие 7. Выполнение части рабочей полости верхней части 3 матрицы с многозаходной несамотормозя04

щейся нарезкой и установка в верхней части 3 матрицы неподвижно относительно нижней ее части k позволяет упростить конструкцию матрицы, сохранив возможность появления сдвиговых напряжений в прессуемом материале за счет его вращения в резьбовой части матрицы. 1 ил.,1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Фазопереходный пресс | 1982 |

|

SU1108018A2 |

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Пресс-форма для прессования винтовых режущих пластин из порошка | 1981 |

|

SU986590A1 |

| БАЛЛИСТИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2382689C1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| Способ прессования полых изделий из металлических порошков | 1985 |

|

SU1279748A1 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из порошка. Цель изобретения - упрощение конструкции. Перед прессованием пуансон 1 отведен в крайнее верхнее положение, пуансон 2 введен в отверстие 7. После засыпки порошка осуществляют двустороннее прессование порошка в резьбовой части матрицы. Затем пуансон 1 отводят в верхнее положение, пуансон 2 выводят из зоны прессования. После засыпки порции порошка осуществляют его прессование с одновременным проталкиванием уплотненного порошка из резьбовой части матрицы в выходное отверстие 7. Выполнение части рабочей полости верхней части 3 матрицы с многозаходной несамотормозящейся нарезкой и установка верхней части 3 матрицы неподвижно относительно ее нижней части 4 позволяет упростить конструкцию матрицы, сохранив возможность появления сдвиговых напряжений в прессуемом материале за счет его вращения в резьбовой части матрицы. 1 ил. 1 табл.

Изобретение относится к порошко- вой металлургии, в «Частности к пресс- формам для прессования изделий из порошка.

Целью изобретения является упрощение конструкции с,

На чертеже с левой стороны показано взаимное положение элементов в конце уплотнения материала в резьбовой части матрицы, а с правой стороны - взаимное положение элементов при проталкивании материала в процессе прессования.

Пресс-форма содержит верхний 1 и нижний 2 пуансоны и матрицу, содержащую верхнюю 3 и нижнюю k части, не- подвижно связанные одна с другой. Нижняя часть рабочей полости верхней части 3 матрицы выполнена с многозаходной несамотормозящейся винтовой нарезкой 5, при этом диаметр впадин винтовой нарезки равен диаметру входного отверстия 6 верхней части матрицы 3, а диаметр выступов винтовой нарезки 5 равен диаметру выходного отверстия 7 нижней части 4 матрицы.

Пресс-форма работает следующим образом.

Перед началом прессования верхний пуансон 1 отведен в крайнее верхнее положение, а нижний пуансон 2 введен в выходное отверстие 7 нижней части матрицы, после чего в полость матрицы загружают порошок Затем двухсторонним прессованием пуансонами 1 и 2 осуществляют уплотнение порошка в резьбовой части матрицы. После этого пуансон 2 выводят из матрицы и отводят его из зоны прессования, а пуансон 1 отводят в крайнее верхнее положение. Затем во входное отверстие 6 засыпают порцию порошка и пуансоном 1 осуществляют его прессование с одновременным проталкиванием уплотненного порошка, находящегося в резьбовой части матрицы, в выходное отверстие 7 нижней части матрицы. При этом спрессованный порошок в резьбовой части и выходном отверстии матрицы, удерживаемый в них силами трения, выполняет функцию нижнего пуансона 2, т.ео создает противодавление

В процессе прессования порошок, находящийся во входном отверстии 6 и выходном отверстии 7, перемещается поступательно, а в резьбовой части матрицы от плоскости А до плоскости Б порошок совершает как поступательное, так и вращательное движение (винтовое движение). При этом в плоскостях А и Б возникают интенсивные сдвиговые деформации, способствующие его уплотнению. После окончания прессования порции порошка, загруженного во входное отверстие 6 с проталкиванием его в резьбовую часть матрицы,пуансон 1 отводят в крайнее верхнее положение и во входное отверстие засыпают очередную порцию порошка.

Затем прессование повторяют.

Таким образом, установка, верхней части матрицы неподвижно относительно ее нижней части и выполнение в нижней части рабочей полости верхней части матрицы многозаходной несамотормозящейся винтовой нарезки, диамет впадин которой равен диаметру входного отверстия, а диаметр выступов - диаметру выходного отверстия матрицы, позволяет упростить конструкцию за счет устранения большого количества взаимосвязанных перемещающихся элементов, требующих привода. Это позволяет осуществлять вращение материала, находящегося в резьбовой части матрицы, относительно материала, находящегося во входном и выходном отверстиях, приводящее к возникновению интенсивных сдвиговых деформаций о

515

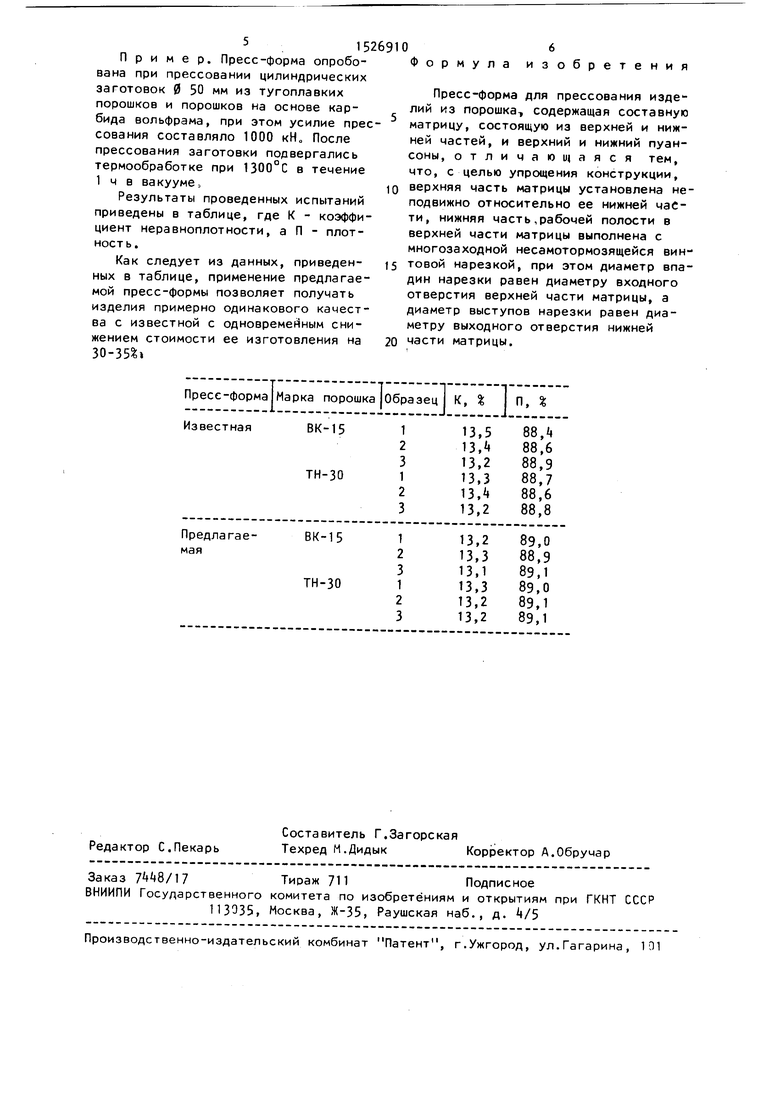

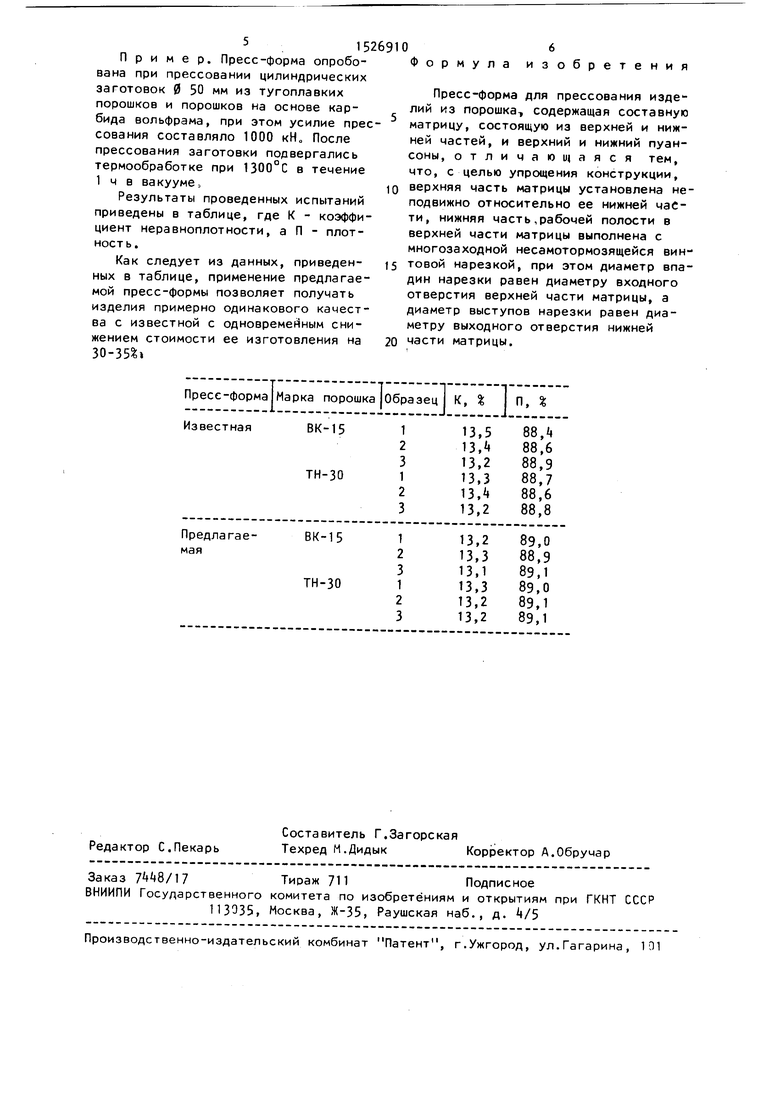

Пример. Пресс-форма опробована при прессовании цилиндрических заготовок 0 50 мм из тугоплавких порошков и порошков на основе карбида вольфрама, при этом усилие прессования составляло 1000 кН„ После прессования заготовки подвергались термообработке при 1300°С в течение 1 ч в вакууме.

Результаты проведенных испытаний приведены в таблице, где К - коэффициент неравноплотности, а П - плот- ност ь,

Как следует из данных, приведенных в таблице, применение предлагаемой пресс-формы позволяет получать изделия примерно одинакового качества с известной с одновремейным снижением стоимости ее изготовления на 30-35

Пресс-форма Марка порошка Образец К, % П,

Формула изобретения

Пресс-форма для прессования изделий из порошка, содержащая составную матрицу, состоящую из верхней и нижней частей, и верхний и нижний пуансоны, отличающаяся тем, что, с целью упрощения конструкции, верхняя часть матрицы установлена неподвижно относительно ее нижней части, нижняя часть,рабочей полости в верхней части матрицы выполнена с многозаходной несамотормозящейся винтовой нарезкой, при этом диаметр впадин нарезки равен диаметру входного отверстия верхней части матрицы, а диаметр выступов нарезки равен диаметру выходного отверстия нижней части матрицы.

Авторы

Даты

1989-12-07—Публикация

1988-02-01—Подача