10

5

20

25

«125861

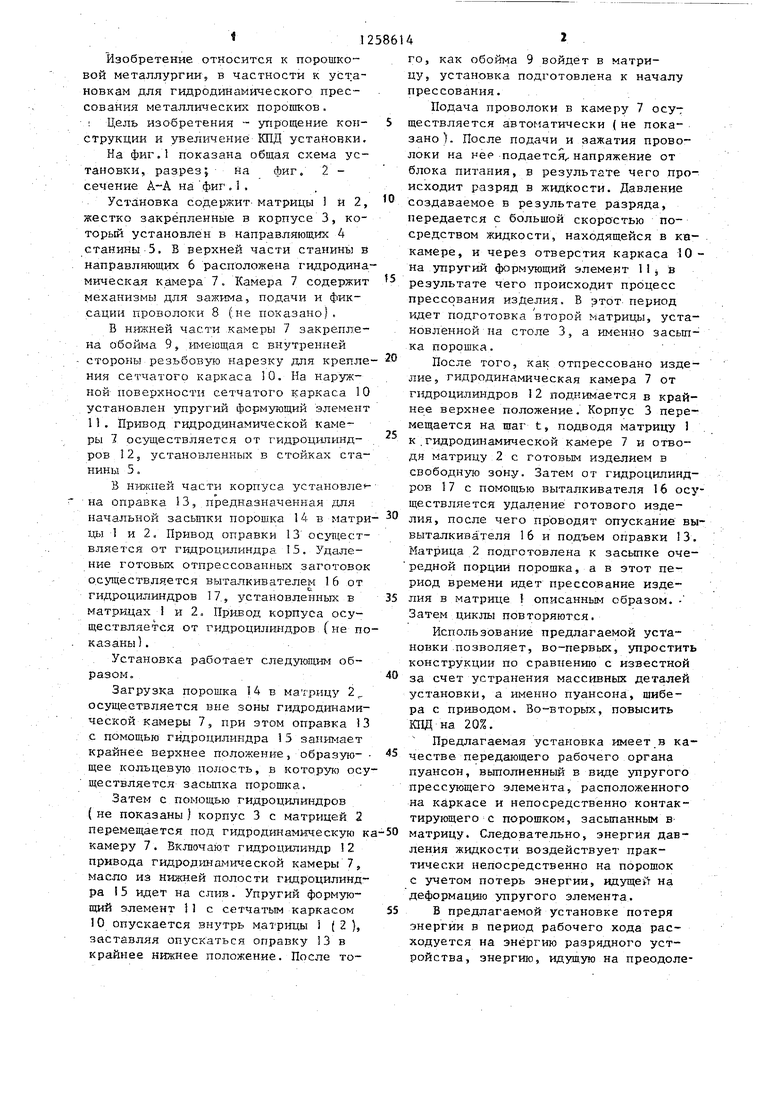

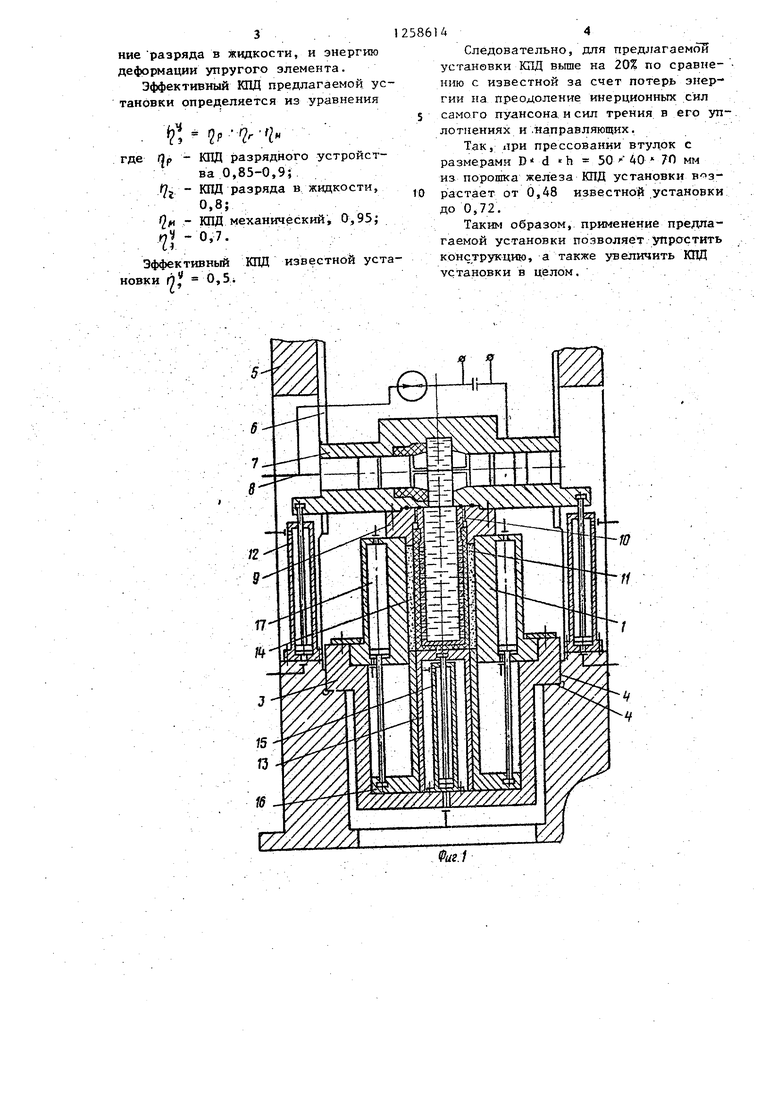

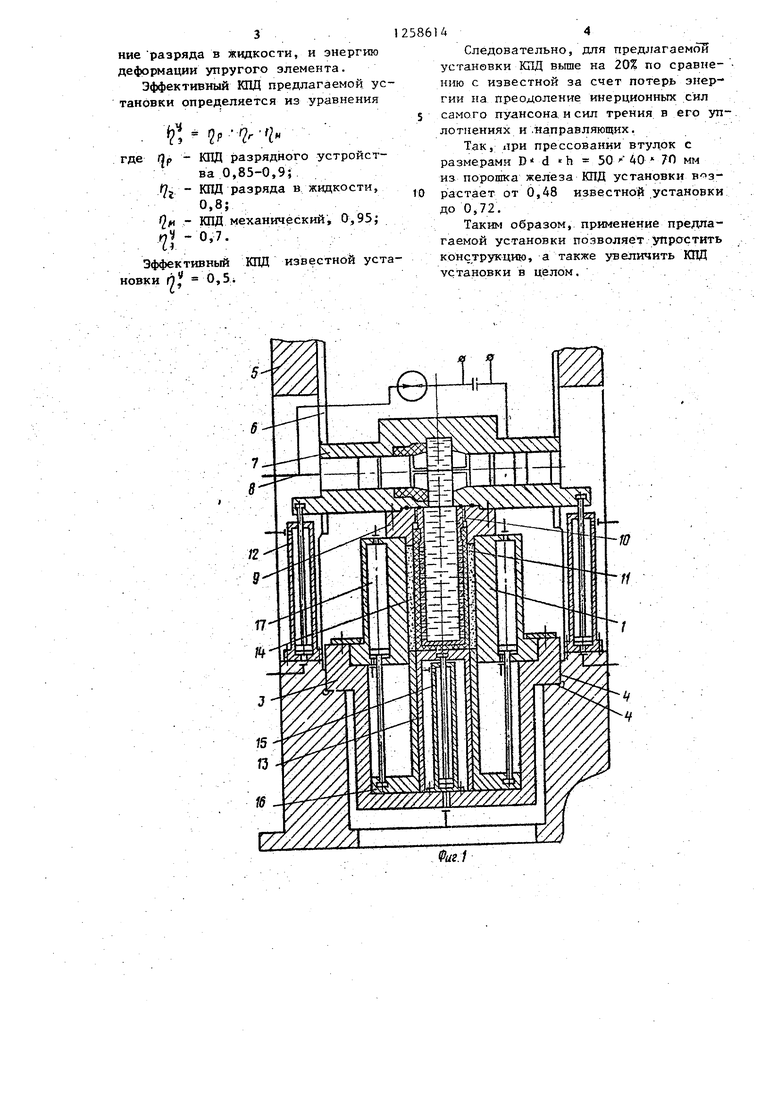

Изобретение относится к порошкоой металлургии, в частности к устаовкам для гидродинамического пресования металлических порошков. : Цель изобретения - упрощение кон- 5 трукции и увеличение КПД установки. На фиг.1 показана общая схема установки, разрезу на фиг. 2 - сечение А-А на фиг.i.

Установка сод,ержиТ матрицы 1 и 2, жестко закрепленные в корпусе 3, ко- торьй установлен в направляющих 4 станины-5. В верхней части станины В Направляющих 6 расположена гидродинамическая камера 7. Камера 7 содержит механизмы для зажима, подачи и фиксации проволоки 8 (.не показано) .

В нижней части камеры 7 закреплена обойма 9, имеющая с внутренней стороны резьбовую нарезку для крепления сетчатого каркаса 10. На наружной поверхности сетчатого каркаса 10 установлен упругий формующий элемент 11. Привод гидродинамической камеры 7 осуществляется от гидроцилинд- . ров 12, установленных в стойках станины 5.

В нижней части корпуса установле - на оправка 13, предназначенная wя : начальной засьтки порошка 14 в матри- 30 ць 1 и 2, Привод оправки 13 ocynJ:ecT- вляется от гидроцилиндра 15. Удгше- ние готовых отпрессованных заготовок осуществляется выталкивателем 16 от гидроцилиндров 17., установленных в матрицах i и 2. Привод корпуса осуществляется от гидроцшшндров (не показаны ). .

Установка работает следзпощим образом о

Загрузка порошка 14 в матрицу 2 осуществляется вне зоны гидродинамической камеры 7, при этом оправка 13 с помощью гндроцилиндра 15 занимает крайнее верхнее положение, образую- щее кольцевую полость, в кото.рую осуществляется засыпка порошка.

Затем с помощью гидроцилиндров ( не показаны ) корпус 3 с матрицей 2 перемещается под гидродинамическую ка-50 камеру 7. Включают гидроцилиндр 12 привода гидродинамической камеры 7, масло из нижней полости гидроцилиндра 5 идет на слив. Упругий формующий элемент J1 с сетчатым каркасом О опускается внутрь матрицы i ( 2 ), заставляя опускаться оправку 13 в крайнее нижнее положение. После то35

40

45

55

0

5

0

25

30

50

35

40

45

55

го, как обойма 9 войдет в матрицу, установка подготовлена к началу прессования.

Подача проволоки в камеру 7 осут ществляется автоматически ( не пока- зано). После подачи и зажатия проволоки на нее подается напряжение от блока питания, в результате чего происходит разряд в жидкости. Давление создаваемое в результате разряда, передается с большой скоростью посредством жидкости, находящейся в кв- . камере, и через отверстия каркаса 10- на упругий формующий элемент 11j в результате чего происходит процесс прессования изделия. В этот период идет подготовка второй матриць, установленной на столе 3, а именно засьт- ка порошка.

После того, как отпрессовано изделие , гидродинамическая камера 7 от падроцилиндров 12 поднимается в крайнее верхнее положение. Корпус 3 перемещается на шаг t, подводя матрицу к.гидродинамической камере 7 и отводя матрицу 2 с готовым изделием в свободную зону. Затем от гидроцилиндров 17 с помощью выталкивателя 16 осуществляется удаление готового изделия, после чего проводят опускание вы- выталкива.теля 1 6 и подъем оправки 3. Матрица 2 подготовлена к засыпке оче- редной порции порошка, а в этот период времени идет прессование изделия в матрице } описанным образом. Затем цикль повторяются.

Использование предлагаемой установки позволяет, во-первых, упростить конструкции по сравнению с известной за счет устранения массивных деталей установки, а именно пуансона, шибера с приводом. Во-вторых, повысить КПД на 20%.

Предлагаемая установка имеет в качестве передающего рабочего органа пуансон, выполненный в виде упругого прессующего элемента, расположенного на каркасе и непосредственно контактирующего с порошком, засьтанным в матрицу. Следовательно, энергия давления жидкости воздействует практически непосредственно на порошок с учетом потерь энергии, идущей на деформацию упругого элемента.

В предлагаемой установке потеря энергии в период рабочего хода расходуется на энергию разрядного устройства, энергию, идущую на преодоление разряда в жидкости, и энергию деформации упругого элемента.

Эффективный КПД предлагаемой ус тановки определяется из уравнения

- .

КПД разрядного устройства 0,85-0,9;

КПД разряда в жидкости, 0,8;

КПД механический, 0,95;

- вный КПД известной уста

0,5i

2586144

Следовательно, для предлагаемой установки КПД выше на 20% по сравнению с известной за счет потерь энергии на преодоление инерционных сил 5 самого пуансона и сил трения в его уплотнениях и.направляющих.

Так, лри прессовании втулок с размерами D d h 50 40 70 мм из порошка железа КПД установки воз- 10 растает от 6,48 известной установки до 0,72.

TaKHNi образом, применение предлагаемой установки позволяет упростить конструкции, а также увеличить КПД установки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| Установка для прессования металлических порошков | 1985 |

|

SU1258615A1 |

| Устройство для прессования полых изделий из порошка | 1983 |

|

SU1134293A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Устройство для прессования трубчатых изделий из порошка | 1985 |

|

SU1268286A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

I l .,. „

ii t i И Гй n I . U

1И Л -L % i

тг

i :|

; 1 :Х1 Я :тртЖ..

rfv- / . - ;-- ;

2:4:.

/ ,

/ - Z,/

J9

i

„..

Редактор A;Сабе

Заказ 5068/И)

ВИИШИ iocyj

по .М

1 13035. Moci

-Производственно -1;олигрзфи

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-06—Подача