со sj

1 1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования длинномерных изделий из металлических порошков .

Целью изобретения является повышение производительности устройства и расширение его технологических возможностей.

Указанная цель достигается тем, что устройство для прессования порошков, включающее матрицу, мундштук и загрузочный бункер, согласно изобретению, снижают полым пуансоном, жестко соединенным с матрицей, при этом матрицу устанавливают с возможностью- перемещения вдоль оси мундштука, а торцовые поверхности мундштука и полого пуансона выполняют коническими.

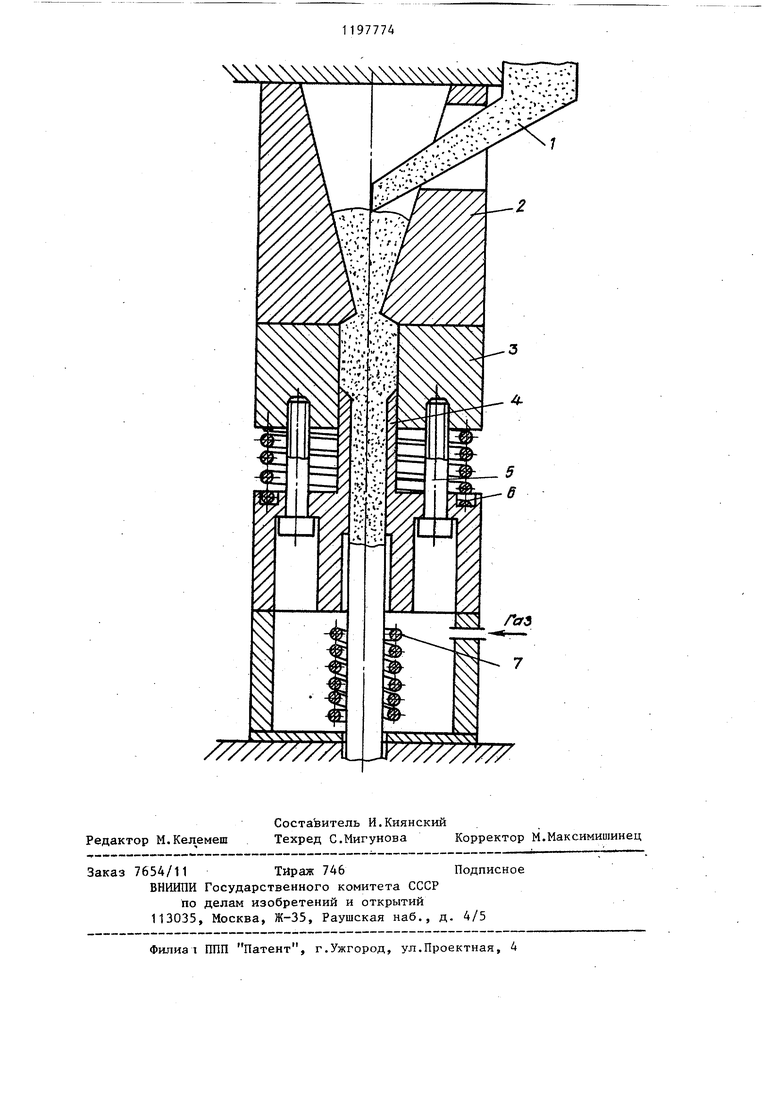

На чертеже приведена схема предлагаемого устройства, продольный разрез .

Устройство для прессования порошков включает загрузочный бункер 1, полый пуансон 2, жестко соединенный с матрицей 3 и загрузочным бункером 1. Торцовая поверхность полого пуансона 2, обращенная к матрице 3, выполнена конической. В отверстие (не показано) матрицы 3 входит мундштук 4. Винты 5 служат для ограничения длины хода матрицы 3 относительно мундштука А. В пространстве между мундштуком 4 и матрицей 3 установлена пружина 6 для подъема полого пуансона 2 матрицы 3 и загрузочного бункера 1. На выходе из мундштука 4 установлен нагревательный элемент 7 выполненный в виде индуктора, для спекания изделия в защитной среде. Устройство в сборе устанавл,ивается на столе пресса (не показан) и получает усилие от его ползуна (не показан) .

Устройство работает следующим образом.

Из загрузочного бункера 1 порошок попадает через отверстие полого пуансона 2 в полость матрицы 3, жестко соединенной с полым пуансоНом. При приложении усилия прессования от ползуна пресса к полому пуансону и матрице, жестко соединенной с полым пуансоном, порция порошка прессуется торцовой поверхностью полого пуансона, вьтолненного конусной, и боковой поверхностью матрицы.. Затем порция порошка выдавливается в отверс7774I

тие мундштука 4. Проходя через нагревательный элемент 7, выполненный в виде ундуктора, изделие спекается в защитной среде. Подъем жестко соединенных полого пуансона, матрицы и загрузочного бункера при вьщавливании порции порошка из полости матрицы осуществляется пружиной 6. При холостом ходе порошок из загрузочного бункера поступает в полость матрицы через отверстие полого пуансона, и цикл повторяется.

Уплотнение каждой порции порошка осуществляется частью торцовой по--.;/

15 верхности полого пуансона. Порошок, расположенный под отверстием полого пуансона, не контактирует с торцовой поверхностью, а уплотняется за счет давления, передаваемого от периферийных слоев порошка к центральным. Передача давления от торцовой поверхности полого пуансона осуществляется за счет сил межчастичного сцепления порошка друг с другом. Наличие однородной структуры в зоне контакта . каждой порции порошка позволяет обеспечить надежный контакт частиц, повысить прочность готовых изделий. Кроме того, поскольку матрица перемеща3Q ется совместно с полым пуансоном, происходит уплотнение порции порошка одновременно по всей высоте засыпки, так как возникает перемещение частиц порошка, прилегающих к боковой поверхности матрицы, за счет сил трения в направлении движения матрицы. Наличие сцепления частиц друг с другом приводит также и к перемещению центральных слоев порошка в направлении выдавливания. Смещение слоев порошка друг относительно друга приводит к возникновению интенсивных сдвиговых деформаций по всему объему порошка, что способствуе ет более плотной укладке частиц порошка и их более равномерному распределению по высоте засыпки. Кроме того, при холостом ходе полого пуансона одновременно присходит заполнение полости матрицы новой порцией порошка через центральное отверстие полого пуансона, что позволяет значительно сократить время на засыпку порошка по сравнению с известным устройством.

5 . Предлагаемое устройство позволяет также расширить технологические возможности устройств аналогичного назначения, так как прочность полого

31

пуансона практически не ограничена и позволяет получать изделия малого поперечного сечения.

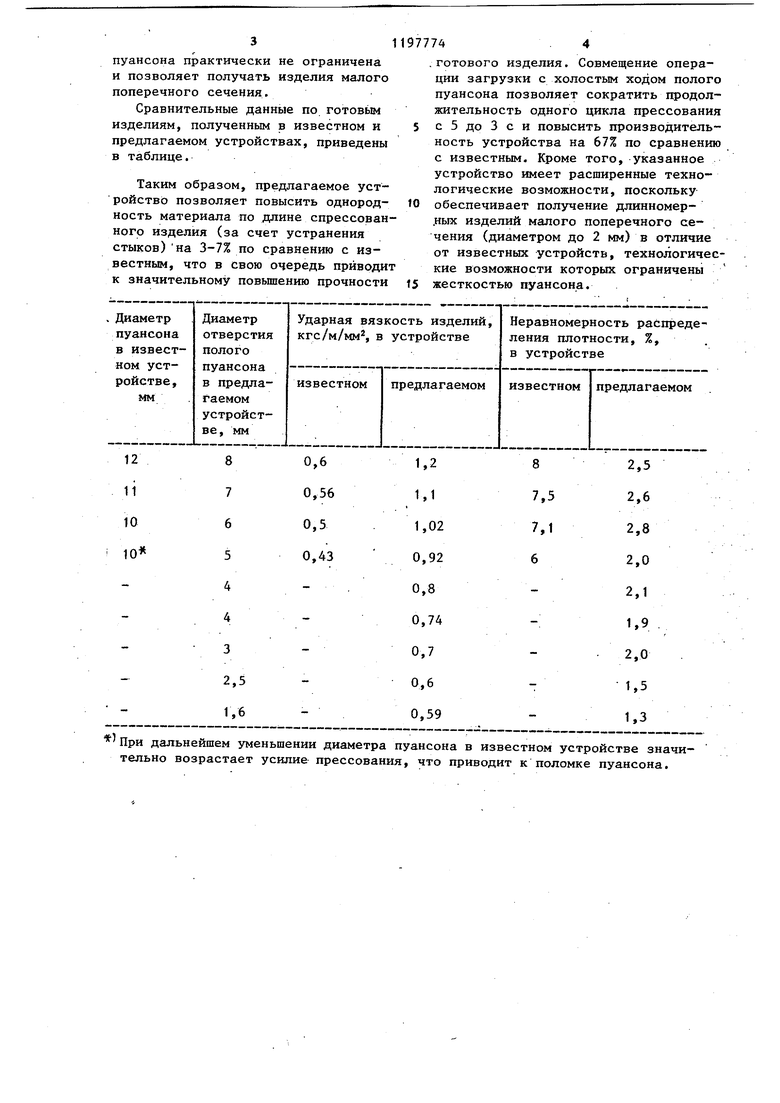

Сравнительные данные по готовьм изделиям, полученным в известном и предлагаемом устройствах, приведены в таблице.

Таким образом, предлагаемое устройство позволяет повысить однородность материала по длине спрессованного изделия (за счет устранения стыков)на 3-7% по сравнению с известным, что в свою очередь приводит к значительному повьшению прочности

977744

.готового изделия. Совмещение операции загрузки с холостым ходом полого пуансона позволяет сократить продолжительность одного цикла прессования 5 с 5 до 3 с и повысить производительность устройства на 67% по сравнению с известным. Кроме того, указанное устройство имеет расширенные технологические возможности, поскольку

to обеспечивает получение длннномер.ных изделий малого поперечного сечения (диаметром до 2 мм) в отличие от известных устройств, технологические возможности которых ограничены

15 жесткостью пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования порошков | 1985 |

|

SU1258624A2 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для непрерывного формования изделий из порошка | 1986 |

|

SU1353579A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Устройство для экструзии порошка | 1985 |

|

SU1258625A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| Устройство для непрерывного прессования изделий из порошков | 1985 |

|

SU1284687A1 |

| Устройство для прессования многослойных заготовок из порошка | 1985 |

|

SU1284686A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ, включающее матрицу, мундштук и загрузочный бункер, о т л ичающееся тем, что, с целью повьш1ения производительности и расширения технологических возможностей, оно снабжено полым пуансоном, жестко соединенным с матрицей, при этом матрица установлена с возможностью перемещения вдоль оси мундштука, а торцовые,поверхности мундштука и полого пуансона выполнены коническими.

При дальнейшем з еньшении диаметра пуансона в известном устройстве значительно возрастает усилие прессования, что приводит к поломке пуансона.

| Патент США № 4030919, кл.- В 22 F 3/20, 1979 | |||

| Заявка ФРГ № 2903510, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-15—Публикация

1984-03-29—Подача