Нзобретение относится к машиностроению, a именно к методам и средствам контроля зубчатых передач.

Цель изобретения - повышение точности путем обеспечения возможности производить обкатку и контролировать приработку в рабочих условиях.

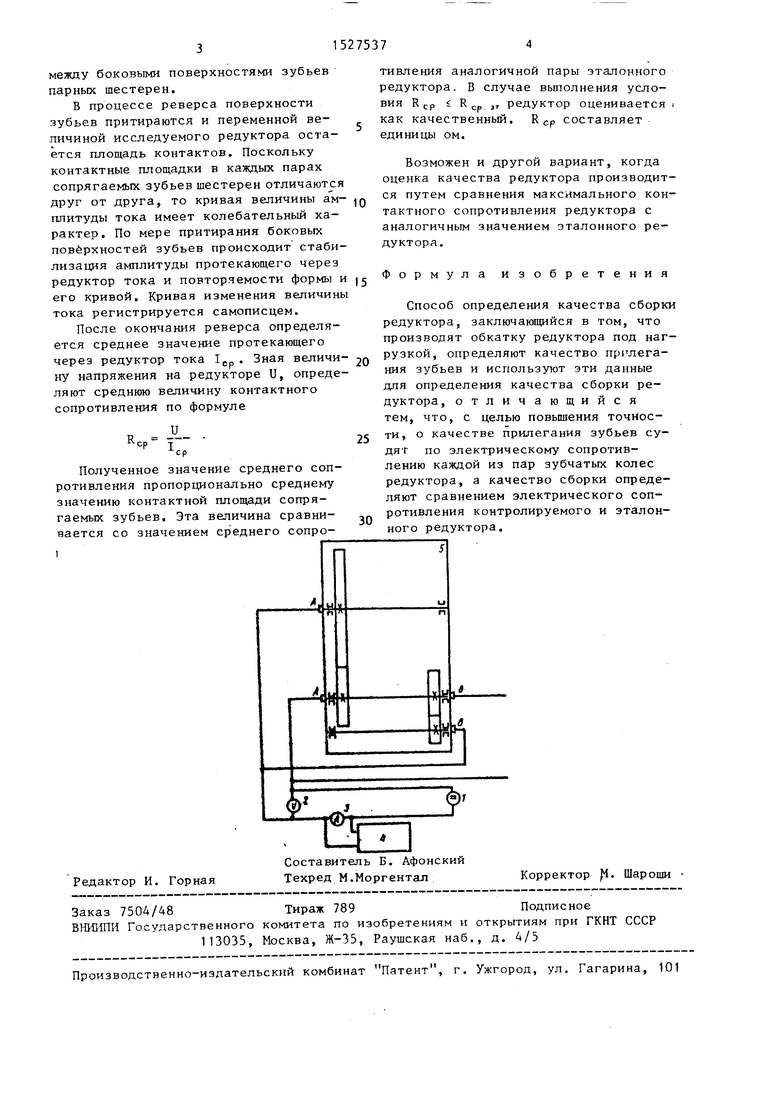

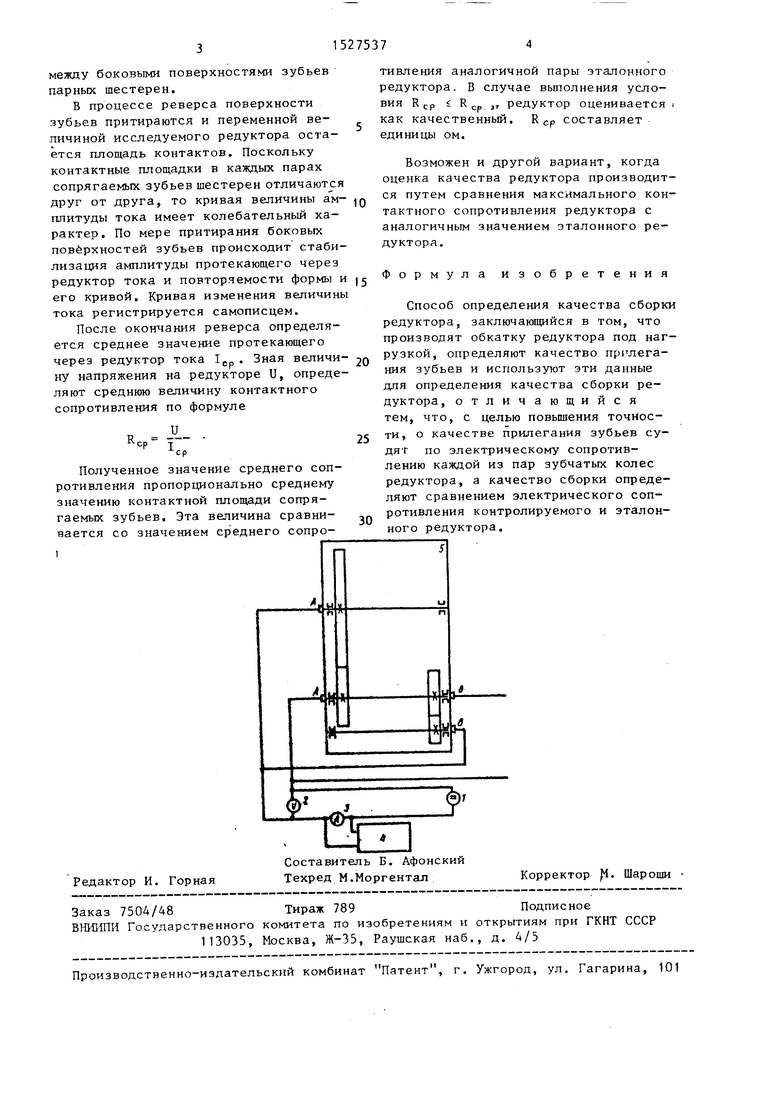

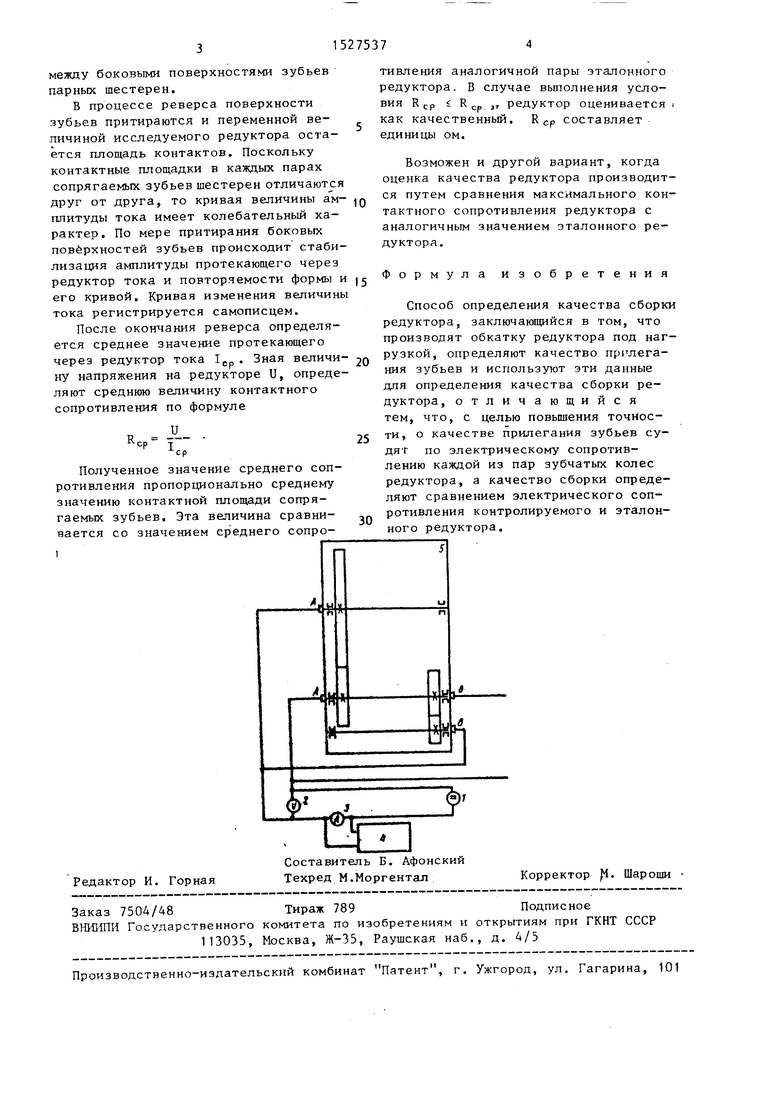

На чертеже показана принципиальная схема устройства для реализации способа определения качества сборки редуктора .

Устройство включает источник 1, постоянного тока, вольтметр 2, миллиамперметр 3, регистратор 4.

К контролируемому редуктору 5 поочередно с каждой пары шестерен подключается электрическая цепь постоянного тока, .включающая источник 1 постоянного тока, вольтметр 2, миллиамперметр 3 и регистратор 4.

Способ реализуют следующим образом.

Испытуемый редуктор нагружают на эквивалентную нагрузку, устанавливают на диэлектрическое основание. Включают редуктор и производят реверсивные движения в течение 3-5 мин. При этом происходит приработка шестерен редуктора, при которой сглаживаются микронеровности на боковых поверхностях зубцов шестерен, равномерно распределяется смазка, формируются постоянные контактные площадки на боковых поверхностях зубьев шестерен. Далее поочередно к каждой паре шестерен редуктора подключают измерительную цепь, состоящую из источника постоянного напряжения, миллиамперметра, вольтметра и регистратора, и определяют изменение величины тока, протекающего через шестерни. В процессе реверсирования редуктора происходит колебание тока в электрической цепи, обусловленное изменением площадей контактов и величинами зазоров

(Л

СП to

ел со

между боковыми поверхностями зубьев парных шестерен.

В процессе реверса поверхности зубьев притираются и переменной величиной исследуемого редуктора остается площадь контактов. Поскольку контактные площадки в каждых парах сопрягаемых зубьев шестерен отличаются друг от друга, то кривая величины а м- плитуды тока имеет колебательный характер. По мере притирания боковых поверхностей зубьев происходит стабилизация амплитуды протекающего через редуктор тока и повторяемости формы и его кривой. Кривая изменения величины тока регистрируется самописцем.

После окончания реверса определяется среднее значение протекающего через редуктор тока I . Зная величи- ну напряжения на редукторе U, определяют среднюю величину контактного сопротивления по формуле

«0, f-

ср

Полученное значение среднего сопротивления пропорционально среднему значению контактной площади сопрягаемых зубьев. Эта величина сравнивается со значением среднего сопротивления аналогичной пары эталонного редуктора. В случае выполнения условия RCP i Rcp.jT редуктор оценивается как качественный. R р составляет единицы ом.

Возможен и другой вариант, когда оценка качества редуктора производится путем сравнения максимального контактного сопротивления редуктора с аналогичным значением эталонного редуктора.

Формула изобрете

н и я

Способ определения качества сборки редуктора, заключающийся в том, что производят обкатку редуктора под нагрузкой, определяют качество пргшега- ния зубьев и используют эти данные для определения качества сборки редуктора, отличающийся тем, что, с целью повышения точности, о качестве прилегания зубьев судят по электрическому сопротивлению каждой из пар зубчатых колес редуктора, а качество сборки определяют сравнением электрического сопротивления контролируемого и эталонного редуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки пары трения | 1990 |

|

SU1759591A1 |

| Способ обкатки сопряженной пары зубчатых колес | 1990 |

|

SU1772469A1 |

| Способ сборки конических зубчатых передач | 1981 |

|

SU1002111A1 |

| ПРИРАБОТОЧНОЕ МАСЛО | 1970 |

|

SU276300A1 |

| Способ приработки зубчатых колес | 1981 |

|

SU961877A2 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

| Способ повышения износостойкости пар трения | 1987 |

|

SU1553883A1 |

| Зубчатая передача смешанного зацепления силового редуктора | 2022 |

|

RU2793981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Способ обкатки шестеренных гидромашин | 1990 |

|

SU1712657A1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых передач. Цель изобретения - повышение точности путем обеспечения возможности производить обкатку и контролировать приработку в рабочих условиях. Это достигается тем, что производят приработку шестерен и формируют постоянные контактные площадки на боковых поверхностях зубьев, а по изменению величины тока, протекающего через шестерни, судят о приработке колес. 1 ил.

| Калашников С.Н., Калашников А.С | |||

| .Контроль производства конических зубчатых колес | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1989-12-07—Публикация

1987-10-22—Подача