fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ прокатки блюмов | 1987 |

|

SU1463358A1 |

| Слиток кипящей стали | 1988 |

|

SU1570834A1 |

| Слиток | 1979 |

|

SU863150A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке слитков на обжимных станах. Целью изобретения является повышение выхода годного путем снижения металла в обрезь. Способ состоит в том, что охлаждение донной части слитка производят после снятия его конусности в первом проходе с последующей прокаткой и охлаждением концевых частей раската после каждого из проходов, для которых справедливо соотношение д/НСр 0,5, где д - длина дуги захвата, Нср - средняя высота полосы. Способ позволяет улучшить условия захвата металла валками, увеличить выход годного на 1 %. 1 табл.

Изобретение относится к прокатному производству и может быть использовано при прокатке слитков на обжимных станах.

Цель изобретения - повышение выхода годного путем снижения металла в обрезь.

Способ состоит в том, что охлаждение уширенной части слитка производят после снятия его конусности в первом проходе с последующей прокаткой и охлаждением концевых частей раската перед каждым из проходов, для которых справедливо соотношение д/НСр :Ј 0,5, где 1Д - длина дуги захвата, НСр -средняя высота полосы.

При прокатке высоких полос с соотношением длины дуги захвата к средней высоте полосы 1д/НСр 0,5 происходит наибольшее увеличение утяжки на торцах раската. При этом слои металла, примыкающие к поверхности раската, получают большую вытяжку по сравнению с центральными слоями. Это приводит к получению блюмов с неправильной геометрической формой их концов, характеризующихся наличием утяжки. Если производить принудительное охлаждение (согласно предлагаемому способу) концевых участков раската, то это приведет к повышению сопротивления деформации, а следовательно, и снижению пластического течения металла в слоях, примыкающих к поверхности. Вместе с тем центральные слои в этом случае деформируются более интенсивно и суммарная деформация торцовых частей раската протекает более равномерно. Утяжка торцов уменьшится.

При прокатке в проходах с д/НСр 0,5 рост утяжки прекращается и начинается ее уменьшение Это говорит о том, что деформация концевых участков протекает более равномерно. Поэтому производить охлажON XI 00 ON 00

дение концевых участков прокатываемой полосы в этом случае нецелесообразно.

Способ осуществляют следующим образом.

После извлечения слитка из нагревательного колодца его подают на приемный рольганг обжимного стана уширенной частью вперед, где производят принудительное охлаждение, при помощи форсунок, головной части слитка (узкого конца). Затем слиток прокатывают в рабочей клети стана и перед прокаткой во втором проходе охлаждают концевые участки раската. Таким образом, производят охлаждение полосы после всех проходах, для которых справедливо соотношение 1д/НСр S 0,5.

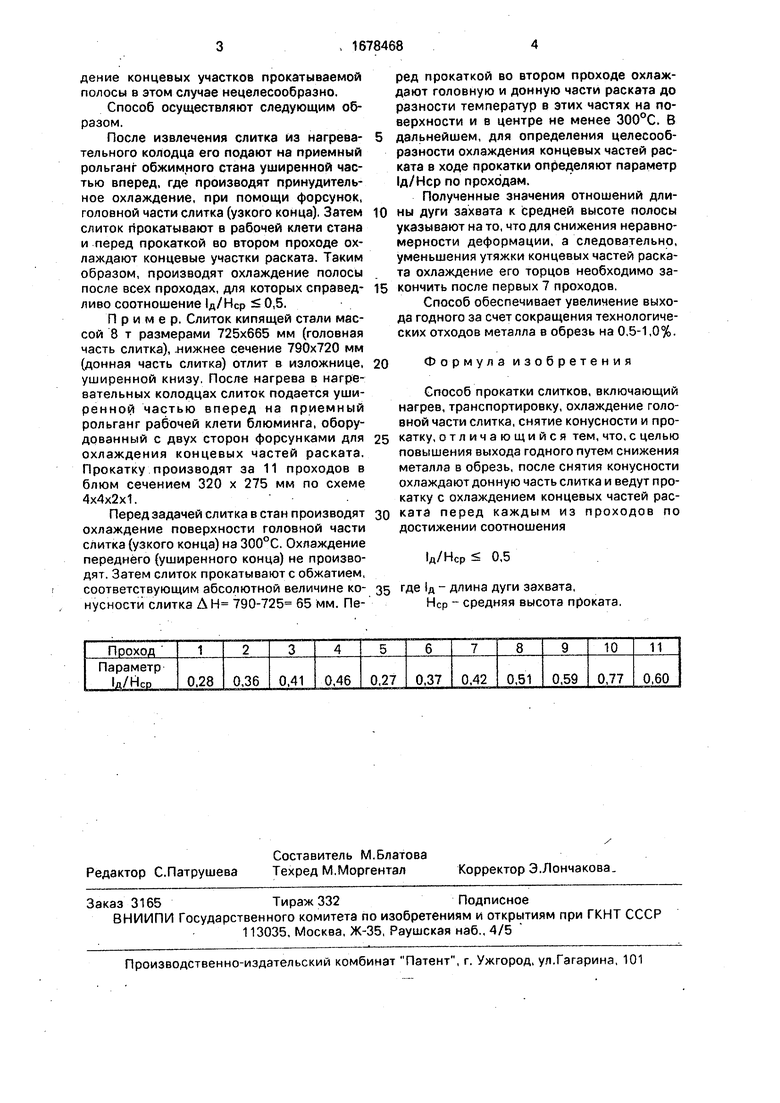

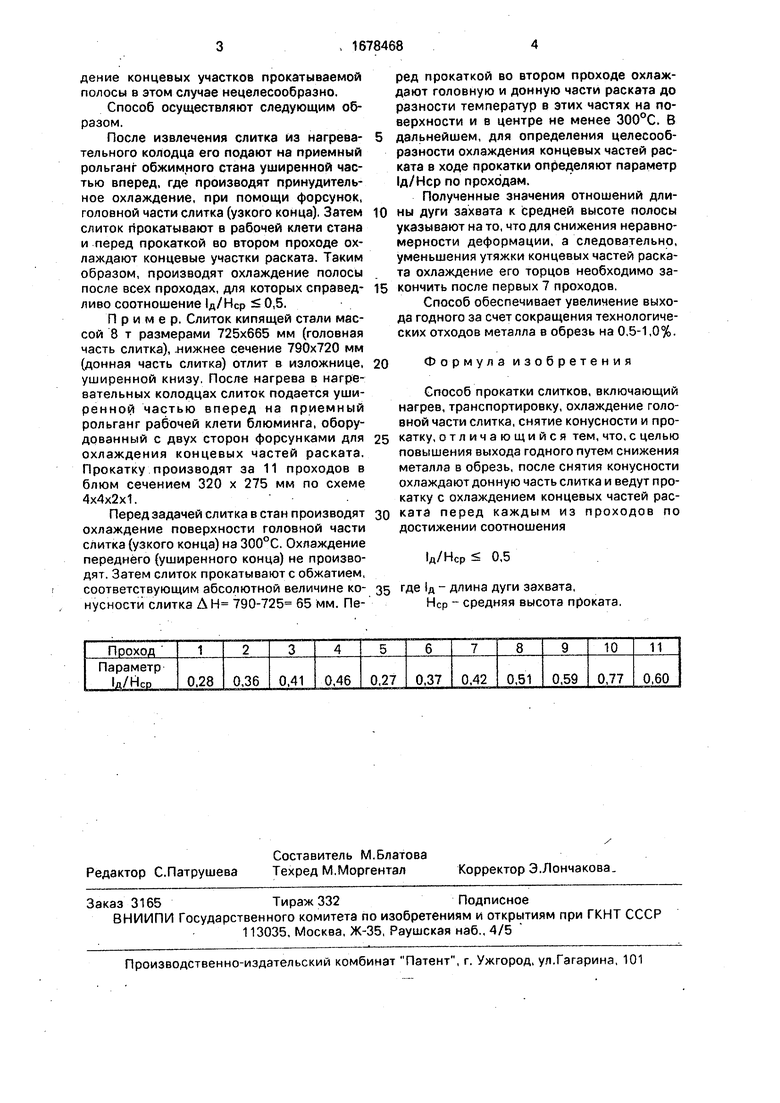

Пример. Слиток кипящей стали массой 8 т размерами 725x665 мм (головная часть слитка), .нижнее сечение 790x720 мм (донная часть слитка) отлит в изложнице, уширенной книзу. Посл« нагрева в нагревательных колодцах слиток подается уширенной частью вперед на приемный рольганг рабочей клети блюминга, оборудованный с двух сторон форсунками для охлаждения концевых частей раската. Прокатку производят за 11 проходов в блюм сечением 320 х 275 мм по схеме 4x4x2x1.

Перед задачей слитка в стан производят охлаждение поверхности головной части слитка (узкого конца) на 300°С. Охлаждение переднего (уширенного конца) не производят. Затем слиток прокатывают с обжатием, соответствующим абсолютной величине конусности слитка ДН 790-725 65 мм. Перед прокаткой во втором проходе охлаждают головную и донную части раската до разности температур в этих частях на поверхности и в центре не менее 300°С. В

дальнейшем, для определения целесообразности охлаждения концевых частей раската в ходе прокатки определяют параметр д/Нср по проходам.

Полученные значения отношений длины дуги захвата к средней высоте полосы указывают на то, что для снижения неравномерности деформации, а следовательно, уменьшения утяжки концевых частей раската охлаждение его торцов необходимо закончить после первых 7 проходов.

Способ обеспечивает увеличение выхода годного за счет сокращения технологических отходов металла в обрезь на 0,5-1,0%.

Формула изобретения

Способ прокатки слитков, включающий нагрев, транспортировку, охлаждение головной части слитка, снятие конусности и прокатку, отличающийся тем, что, с целью повышения выхода годного путем снижения металла в обрезь, после снятия конусности охлаждают донную часть слитка и ведут прокатку с охлаждением концевых частей раската перед каждым из проходов по достижении соотношения

1д/Нср 0,5

гДе д длина дуги захвата,

НСр - средняя высота проката.

| Способ прокатки стальных слитков | 1976 |

|

SU564011A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1089816, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-10-18—Подача