Изобретение относится к прокатному производству и может быть использовано при прокатке полосовой стали.

Цель изобретения - повышение точности размеров полосы путем формирования острых кромок с прямыми углами.

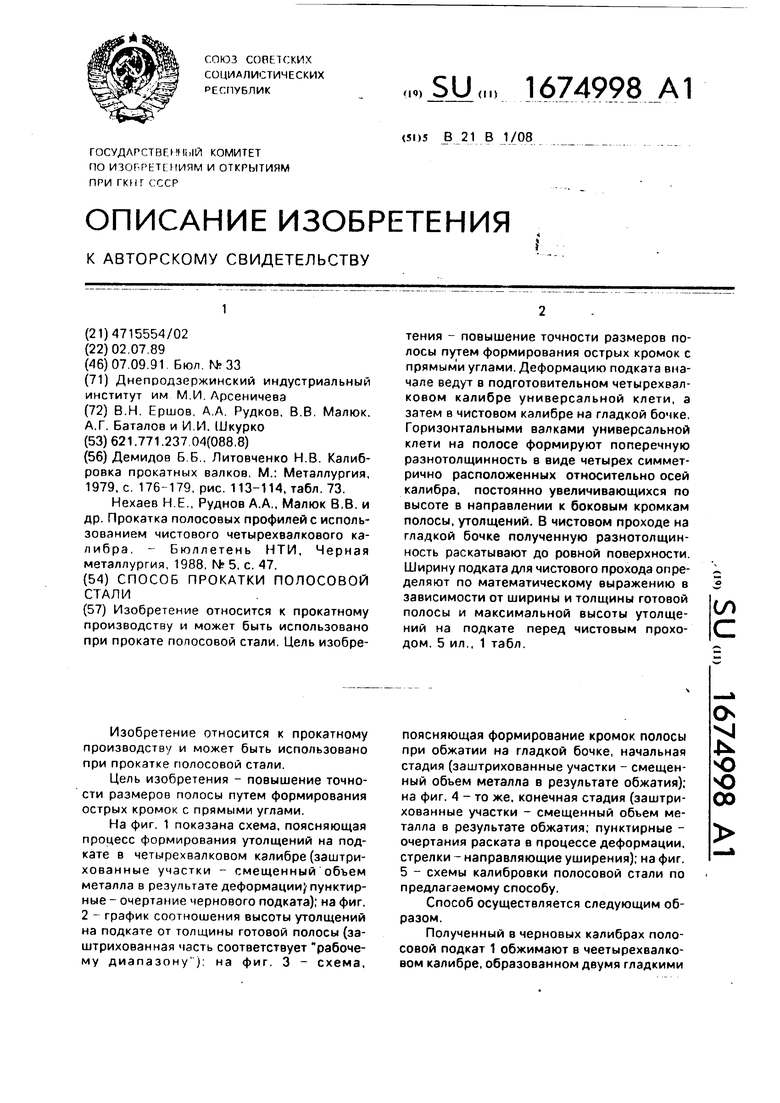

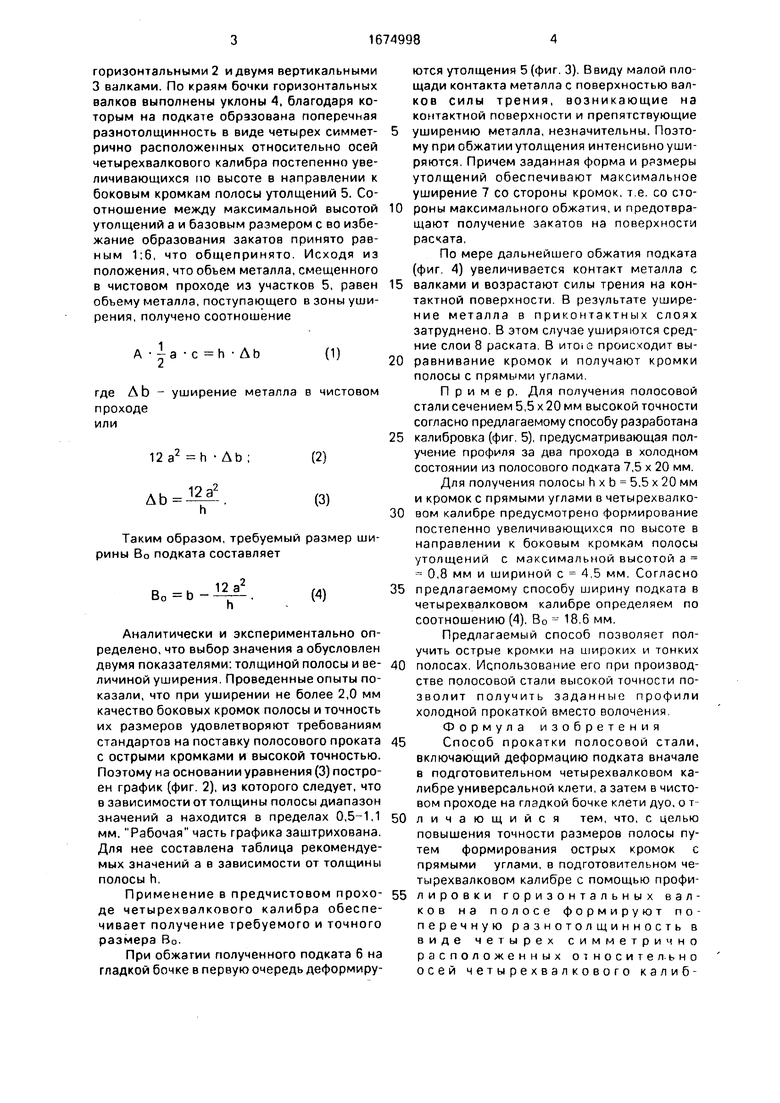

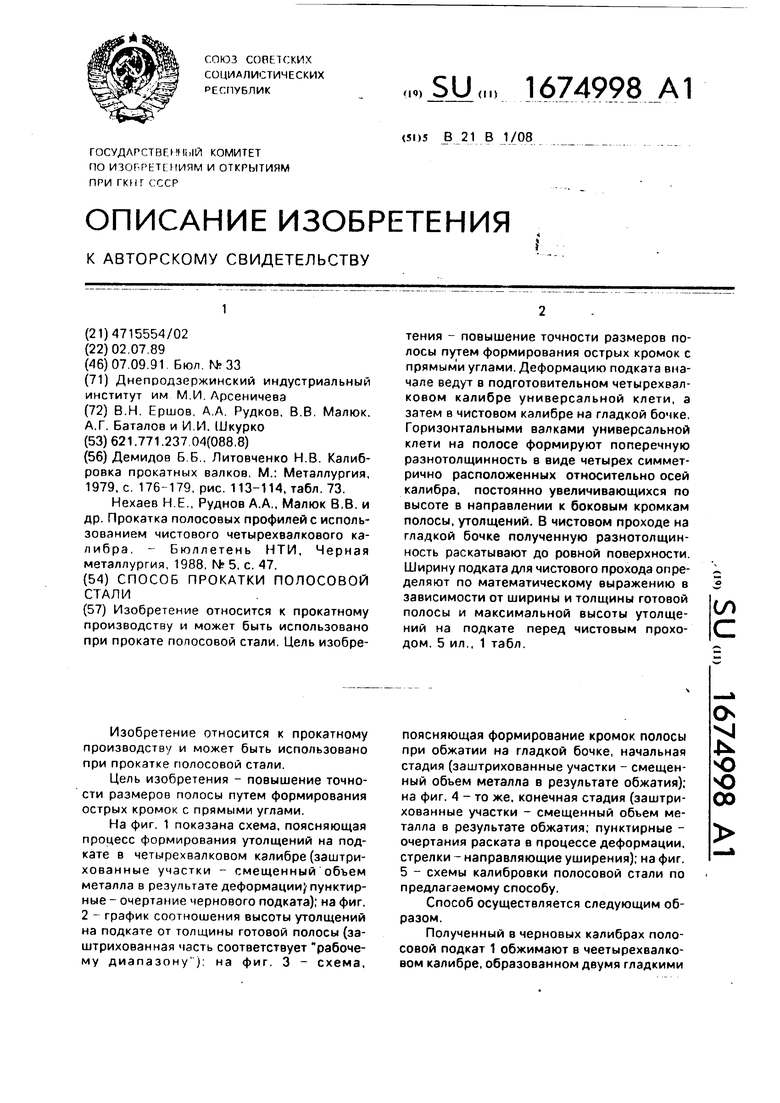

На фиг. 1 показана схема, поясняющая процесс формирования утолщений на подкате в четырехвалковом калибре (заштрихованные участки - смещенный объем металла в результате деформации} пунктирные - очертание чернового подката); на фиг. 2 - график соотношения высоты утолщений на подкате от толщины готовой полосы (заштрихованная часть соответствует рабочему диапазону ; на фиг. 3 - схема,

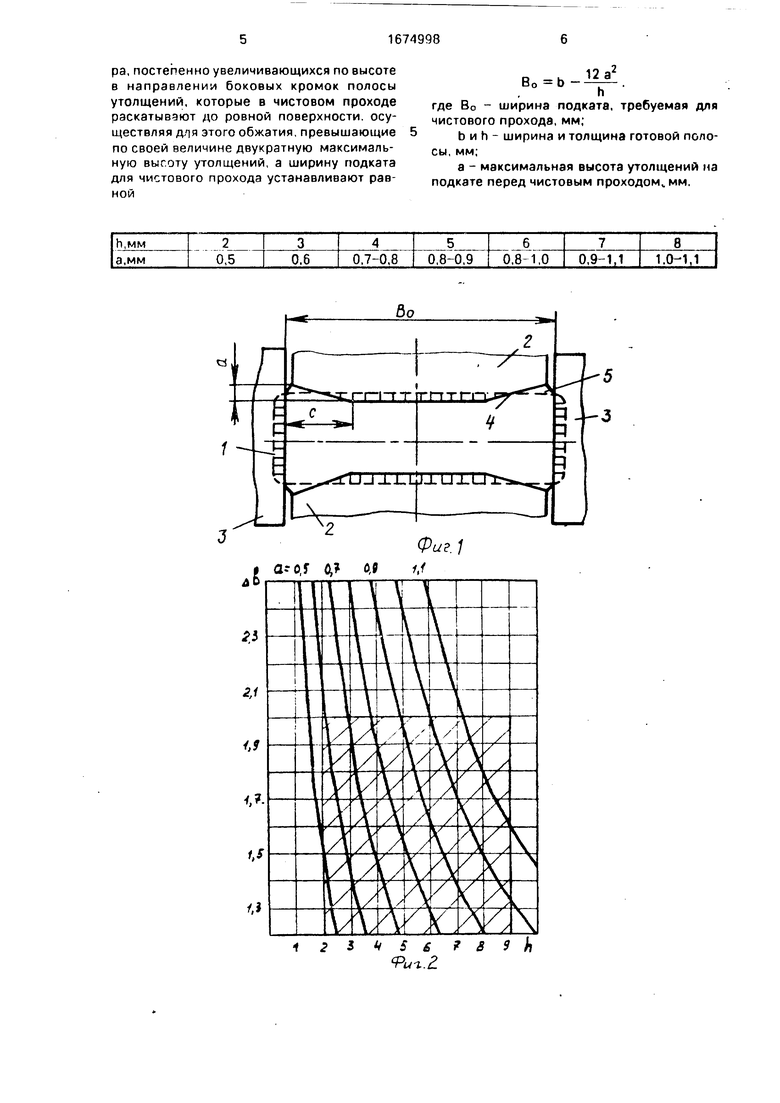

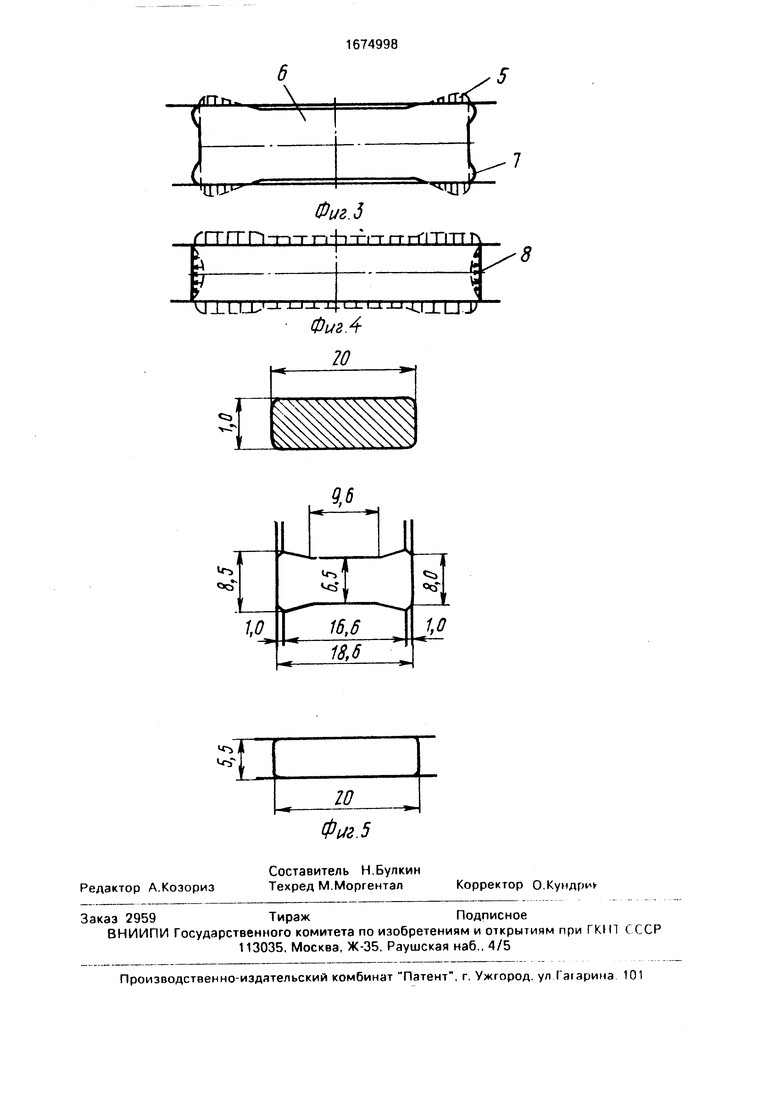

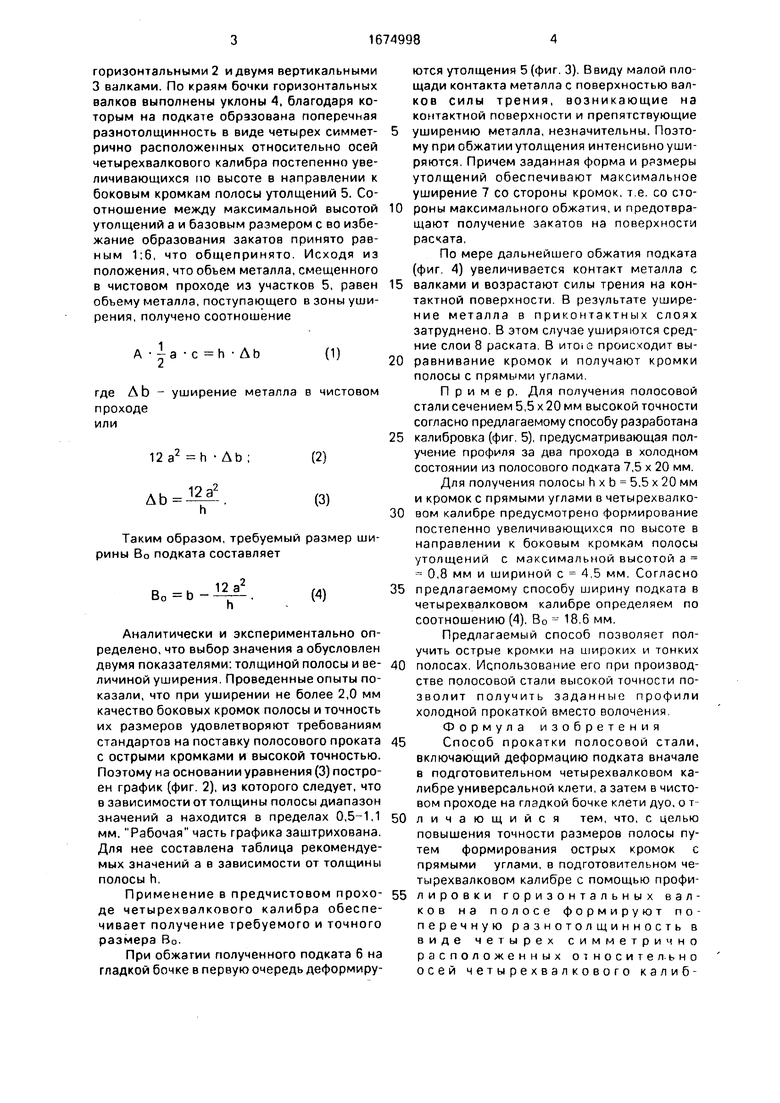

поясняющая формирование кромок полосы при обжатии на гладкой бочке, начальная стадия (заштрихованные участки - смещенный объем металла в результате обжатия); на фиг. 4 - то же, конечная стадия (заштрихованные участки - смещенный объем металла в результате обжатия; пунктирные - очертания раската в процессе деформации, стрелки - направляющие уширения); на фиг. 5 - схемы калибровки полосовой стали по предлагаемому способу.

Способ осуществляется следующим образом.

Полученный в черновых калибрах полосовой подкат 1 обжимают в чеетырехвалко- вом калибре, образованном двумя гладкими

о

XI Ю

ю

00

горизонтальными 2 и двумя вертикальными 3 валками. По краям бочки горизонтальных валков выполнены уклоны 4, благодаря которым на подкате образована поперечная раэнотолщинность в виде четырех симметрично расположенных относительно осей четырехвалкового калибра постепенно увеличивающихся но высоте в направлении к боковым кромкам полосы утолщений 5. Соотношение между максимальной высотой утолщений а и базовым размером с во избежание образования закатов принято равным 1:6, что общепринято. Исходя из положения, что объем металла, смещенного в чистовом проходе из участков 5, равен объему металла, поступающего в зоны уши- рения, получено соотношение

А 1а с h ДЬ

(1)

где ДЬ - уширение металла в чистовом

проходе

или

12 a2 h ДЬ

(2)

ДЬ

12 а2

(3)

Таким образом, требуемый размер ширины Во подката составляет

Во Ь 12 а

(4)

Аналитически и экспериментально определено, что выбор значения а обусловлен двумя показателями: толщиной полосы и величиной уширения. Проведенные опыты показали, что при уширении не более 2,0 мм качество боковых кромок полосы и точность их размеров удовлетворяют требованиям стандартов на поставку полосового проката с острыми кромками и высокой точностью. Поэтому на основании уравнения (3) построен график (фиг. 2), из которого следует, что в зависимости оттолщины полосы диапазон значений а находится в пределах 0,5-1,1 мм. Рабочая часть графика заштрихована. Для нее составлена таблица рекомендуемых значений а в зависимости от толщины полосы h.

Применение в предчистовом проходе четырехвалкового калибра обеспечивает получение требуемого и точного размера В0.

При обжатии полученного подката 6 на гладкой бочке в первую очередь деформируются утолщения 5 (фиг. 3). Ввиду малой площади контакта металла с поверхностью валков силы трения, возникающие на контактной поверхности и препятствующие

уширению металла, незначительны. Поэтому при обжатии утолщения интенсивно уширяются. Причем заданная форма и размеры утолщений обеспечивают максимальное уширение 7 со стороны кромок, т.е. со сто0 роны максимального обжатия, и предотвращают получение закатов на поверхности раската,

По мере дальнейшего обжатия подката (фиг, 4) увеличивается контакт металла с

5 валками и возрастают силы трения на контактной поверхности. В результате уширение металла в приконтактных слоях затруднено. В этом случае уширяются средние слои 8 раската. В происходит вы0 равнивание кромок и получают кромки полосы с прямыми углами.

Пример. Для получения полосовой стали сечением 5,5 х20 мм высокой точности согласно предлагаемому способу разработана

5 калибровка (фиг. 5), предусматривающая получение профиля за два прохода в холодном состоянии из полосового подката 7,5 х 20 мм. Для получения полосы h x b 5,5 х 20 мм и кромок с прямыми углами в четырехвалко0 вом калибре предусмотрено формирование постепенно увеличивающихся по высоте в направлении к боковым кромкам полосы утолщений с максимальной высотой а 0,8 мм и шириной с 4,5 мм. Согласно

5 предлагаемому способу ширину подката в четырехвалковом калибре определяем по соотношению (4), В0 18,6 мм.

Предлагаемый способ позволяет получить острые кромки на широких и тонких

0 полосах. Использование его при производстве полосовой стали высокой точности позволит получить заданные профили холодной прокаткой вместо волочения, Формула изобретения

5Способ прокатки полосовой стали,

включающий деформацию подката вначале в подготовительном четырехвалковом калибре универсальной клети, а затем в чистовом проходе на гладкой бочке клети дуо, о т0 личающийся тем, что, с целью повышения точности размеров полосы путем формирования острых кромок с прямыми углами, в подготовительном четырехвалковом калибре с помощью профи5 лировки горизонтальных валков на полосе формируют поперечную разно то лщинно с ть в виде четырех симметрично расположенных относите л. ьно осей четырехвалкового калибpa, постепенно увеличивающихся по высоте в направлении боковых кромок полосы

Во Ь 12 а2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ ШЕСТИГРАННОЙ СТАЛИ | 1991 |

|

RU2025152C1 |

| Способ производства полос | 1988 |

|

SU1611469A1 |

Изобретение относится к прокатному производству и может быть использовано при прокате полосовой стали. Цель изобретения - повышение точности размеров полосы путем формирования острых кромок с прямыми углами. Деформацию подката вначале ведут в подготовительном четырехвал- ковом калибре универсальной клети, а затем в чистовом калибре на гладкой бочке. Горизонтальными валками универсальной клети на полосе формируют поперечную разнотолщинность в виде четырех симметрично расположенных относительно осей калибра, постоянно увеличивающихся по высоте в направлении к боковым кромкам полосы, утолщений. В чистовом проходе на гладкой бочке полученную разнотолщинность раскатывают до ровной поверхности. Ширину подката для чистового прохода определяют по математическому выражению в зависимости от ширины и толщины готовой полосы и максимальной высоты утолщений на подкате перед чистовым проходом. 5 ил., 1 табл. (Л С

утолщений, которые в чистовом проходегде Во ширина подката, требуемая для раскатывают до ровной поверхности, осу-чистового прохода, мм; ществляя для этого обжатия, превышающие 5b и h ширина и толщина готовой пололо своей величине двукратную максималь-сы мм.

ную высоту утолщений, а ширину подката а -максимальная высота утолщений на для чистового прохода устанавливают равной

подкате перед чистовым проходом,, мм,

Фиг.1 g-o,f Q 6,9 1,1

I IT1 1 ж 1 11 1Г Г

а -максимальная высота утолщений

подкате перед чистовым проходом,, мм,

Фиг. 4 20

| Демидов Б.Б. | |||

| Литовченко Н.В | |||

| Калибровка прокатных валков, М.: Металлургия, 1979, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Нехаев Н.Е., Руднов А.А., Малюк В.В | |||

| и др | |||

| Прокатка полосовых профилей с использованием чистового четырехвэлкового калибра | |||

| - Бюллетень НТИ, Черная металлургия, 1988, № 5, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1991-09-07—Публикация

1989-07-02—Подача