СП

оэ

о

N9

00

снязапным со штоком силовым цилиндром. Гибочные ролики имеют винтовой механизм для регулировки расстояния между их осями и шарнирно связаны своими рычагами с корпусом силового

цилиндра. Станок позволяет изготавливать детали, у которых концы согнуты под углом 90 и центры радиусов изгиба приближены к центрам радиусов изгиба средней части. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Станок-автомат для двусторонней гибки труб | 1980 |

|

SU897331A1 |

| Трубогибочный станок | 1989 |

|

SU1687328A1 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ГИБКИ ТРУБ В ДВУХ ПЛОСКОСТЯХ | 2005 |

|

RU2292974C2 |

| Станок для двусторонней гибки деталей из труб | 1981 |

|

SU997904A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Трубогибочный станок | 1984 |

|

SU1378982A1 |

| Трубогибочный станок | 1980 |

|

SU940912A1 |

| Станок для двусторонней гибки труб | 1987 |

|

SU1523215A1 |

Изобретение относится к обработке металлов давлением и, в частности, для изготовления деталей с двумя отогнутыми концами, преимущественно рулей велосипедов. Цель изобретения - расширение технологических возможностей за счет регулировки расстояния между центрами гиба и упрощение съема изделий. Станок содержит установленные на станине узлы гибки концов и средней части заготовки. Станок снабжен механизмом передачи заготовки между узлами гибки (Г). После Г концов по шаблонам заготовка механизмом передачи от приводного цилиндра 22 подается на следующую позицию Г. При этом отогнутые концы заготовки направляются в подпружиненных направляющих. Г средней части заготовки осуществляется по шаблону гибочными роликами. Средняя часть при этом фиксируется упором, связанным со штоком силовым цилиндром. Гибочные ролики имеют винтовой механизм для регулировки расстояния между их осями и шарнирно связаны своими рычагами с корпусом силового цилиндра. Станок позволяет изготавливать детали, у которых концы согнуты под углом 90° и центры радиусов изгиба приближены к центрам радиусов изгиба средней части. 4 ил.

Изобретение относится к обработке металлов давлением, в частности к производству деталей с двумя отогнутыми концами, преимущественно рулей велосипедов.

Целью изобретения является расши

-.

рение технологических возможностей станка за счет обеспечения регулировки расстояния между центрами гиба и упрощение съема.

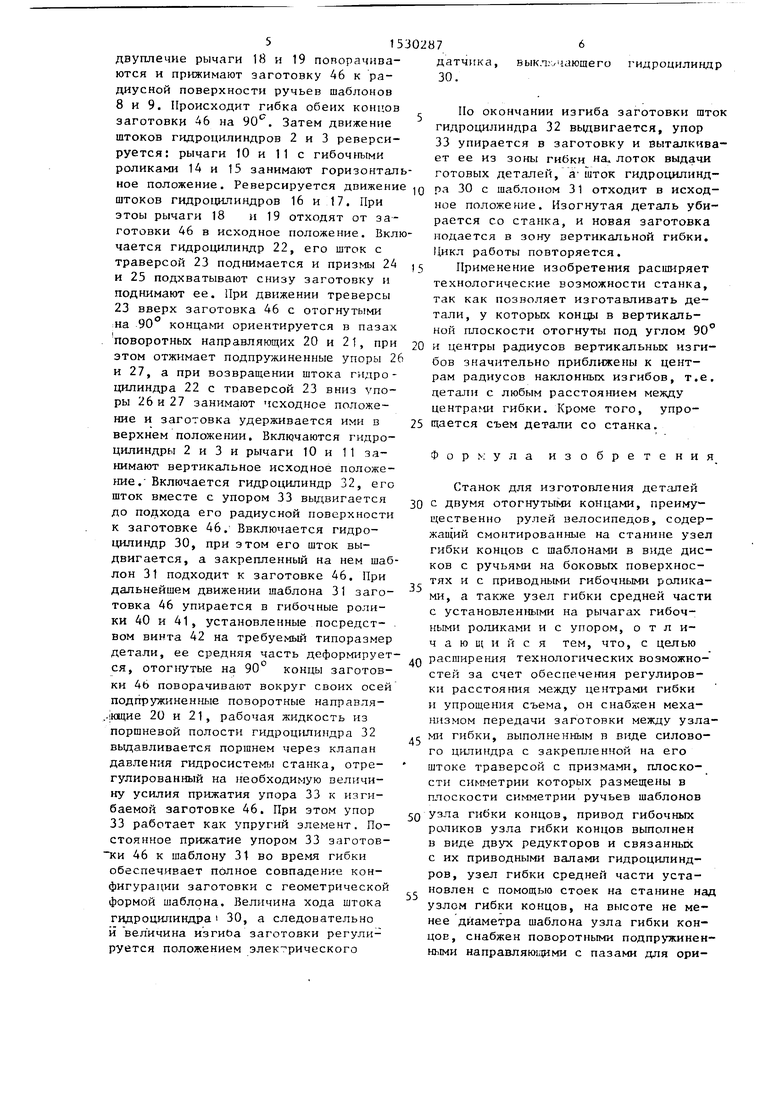

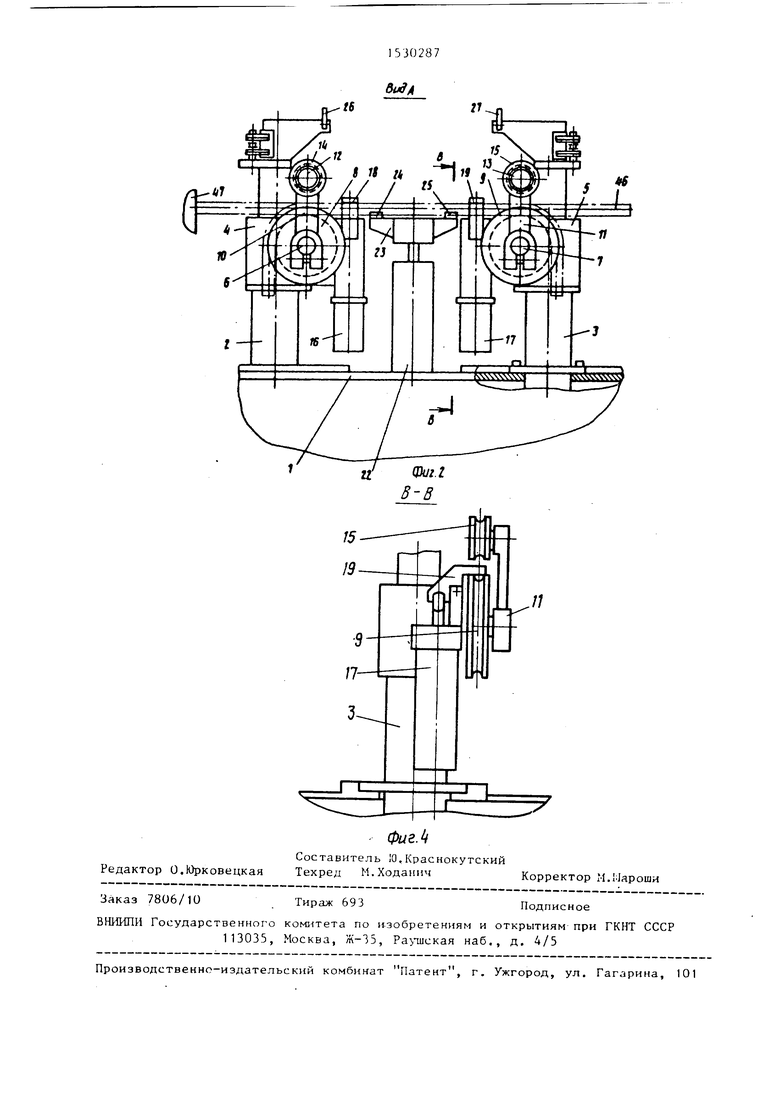

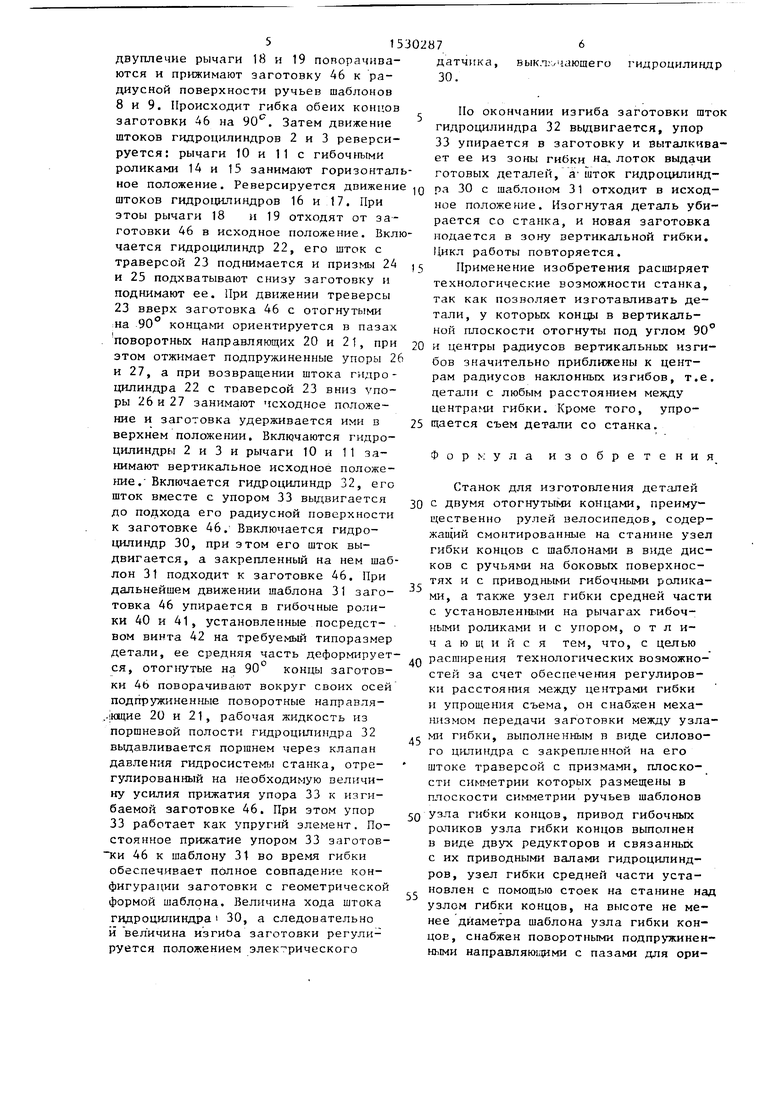

На фиг,1 показан станок, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-В на фиг.1:на Фиг.4 разрез В-В на фиг.2.

Станок состоит из станины 1 и установленных на ней узлов гибки кон- цов и средней части заготовки.

Узел гибки концов состоит из установленных на станине 1 гидроцилид- ров 2 и 3, К их верхним фланцам прикреплены редукторы 4 и 5, состоя- щие из зубчатых реек, являющихся продолжением штоков гидроцилиндров 2 и 3. С рейками редукторов 4 и 5 находятся с зацеплении жестко сидящие на валах 6 и 7 шестерни. На наружных концах валов 6 и 7 свободно насажены шаблоны 8 и 9 и жестко закреплены рычаги 10 и 11 с пальцами 12 и 13, на которых свободно надеты гибочные ролики 14 и 15. К редукторам 4 и 5 прикреплены вертикальные гидроцилиндры 16 и 17, приводящие вращающиеся на своих осях двуплечие рычаги 18 и 19. На верхних крьшжах редукторов 4 и 5 размещены поворотные на вертикальных осях подпружиненные направляющие 20 и 21 с пазами для ориентации заготовки.

На станине 1 между гидроцилиндрами 2 и 3 установлен механизм переда- чи заготовок,состоящий из гидроцилиндра 22, на штоке которого закреплена траверса 23 с призмами 24 и 25, причем их оси симметрии лежат в одной плоскости с осями симметрии ручьев шаблонов 8 и 9. К крьшкам редукторов 4 и 5 прикреплены поворотные на горизонтальных осях подпружиненные упоры 26 и 27.

На станине 1 на стойках 28 и 29 на над узлом гибки концов размещен узел гибки средней части,который содержит наклонный закрепленный на стойке 28 гидроцилиндр 30 с шаблоном 31 на штоке,а на стойке 29 соосно с гидроцилиндром 30 установлен гидроцилиндр 32 с упором 33 на штоке, причем так, что при соприкосновении шаблона 31 с упором 33 их профили образуют окружность диметром, равным диаметру заготовки.

На корпусе .гидроцилиндра 32 шар- нирно закреплены посредством пальцев 34 и 35 рычаги 36 и 37. На противоположных концах рычагов 36 и 37 посредством пальцев 38 и 39 закреплены с возможностью вращения гибочные ролики 40 и 41, расположенные так, что оси симметрии профилей их ручьев лежат в одной плоскости с осями симметрии профилей ручьеп шаблона 31 и упора 33. Рычаги 36 и 37 соединены между собой посредством винта 42 с левой и правой резьбой и гаек 43 и 44, шарнирно закрепленных в рычагах 36 и 3 7 .Причем средняя часть винта 42 закреплена с возможностью вращения вокруг продольной оси в стойке 45 гидроцилиндра 32. В рабочую зону станка подается трубная заготовка 46 до упора 47.

Станок работает следующим образом.

Станок работает в автоматическом режиме, поэтому все положения механизмов блокируются электрическими датчиками. В исходном положении рычаги 10 и 11 располагаются вертикально, двуплечие рычаги 18 и 19 повернуты в верхнее положение. При работе поданная в станок по лотку заготовка 46 останавливается упором 47. Включаются гидроцилиндры 2 и 3, их штоки втягиваются, находящиеся с ними в зацеплении шестерни поворачиваются, при этом поворачиваются валы 6 и 7 этих шестерен и вместе с ними рычаги 10 и 11, несущие на осях пальцев 12 и 13 гибочные ролики 14 и 15. Одновременно включаются гидроцилиндры 16 и 17,

51

двуплечие рычаги 18 и 19 поворачиваются и прижимают заготовку 46 к радиусной поверхности ручьев шаблонов 8 и 9. Происходит гибка обеих концов заготовки 46 на 90. Затем движение штоков гидроцилиндров 2 и 3 реверсируется: рычаги 10 и 11 с гибочными роликами 14 и 15 занимают горизонталное положение. Реверсируется движени штоков гидроцилиндров 16 и 17. При этоы рычаги 18 и 19 отходят от заготовки 46 в исходное положение. Вклчается гидроцилиндр 22, его шток с траверсой 23 поднимается и призмы 24 и 25 подхватывают снизу заготовку и поднимают ее. При движении треверсы 23 вверх заготовка 46 с отогнутыми на 90 концами ориентируется в пазах поворотных направляющих 20 и 21, при этом отжимает подпружиненные упоры 2 и 27, а при возвращении штока гидро- цилиндра 22 с тваверсой 23 вниз упоры 26 и 27 занимают исходное положение и заготовка удерживается ими в верхнем положении. Включаются гидроцилиндры 2 и 3 и рычаги 10 и 11 занимают вертикальное исходное положение. Включается гидроцилиндр 32, его шток вместе с упором 33 выдвигается до подхода его радиусной поверхности к заготовке 46. Ввключается гидроцилиндр 30, при этом его шток выдвигается, а закрепленный на нем шаблон 31 подходит к заготовке 46. При дальнейшем движении шаблона 31 заготовка 46 упирается в гибочные ролики 40 и 41, установленные посредст- вом винта 42 на требуемый типоразмер

детали, ее средняя часть деформирует- расширения технологических возможнося, отогнутые на 90 концы заготовки 46 поворачивают вокруг своих осей подпружиненные поворотные направля,.ющие 20 и 21, рабочая жидкость из поршневой полости гидроцилиндра 32 выдавливается поршнем через клапан давления гидросистемы станка, отрегулированный на необходимую величину усилия прижатия упора 33 к изгибаемой заготовке 46. При этом упор 33 работает как упругий элемент. Постоянное прижатие упором 33 Згэготов ки 46 к шаблону 3t во время гибки обеспечивает полное совпадение конфигурации заготовки с геометрической формой шаблона. Величина хода штока гидроцилиндра i 30, а следовательно и величина изгиоа заготовки регулируется положением элек рического

стей за счет обеспечения регулировки расстояния между центрами гибки и упрощения съема, он снабжен меха- Ш13МОМ передачи заготовки между узла- дс NDi гибки, выполненным в В1аде силового цилиндра с закрепленной на его штоке траверсой с призмами, плоскости симметрии которых размещены в плоскости симметрии ручьев шаблонов

узла гибки концов, привод гибочных рапиков узла гибки концов выполнен в виде двух редукторов и связанных с их приводными валами гидроцилиндров, узел гибки средней части установлен с помощью стоек на станине над узлом гибки концов, на высоте не менее диаметра шаблона узла гибки концов, снабжен поворотными подпружиненными направляющими с пазами для ори50

55

в ыкл;

6 чающего

гидроцилиндр

15

д

По окончании изгиба заготовки што гидроцилиндра 32 выдвигается, упор 33 упирается в заготовку и выталкивает ее из зоны гибки на. лоток выдачи готовых деталей, а-шток гидроцилинд- ра 30 с шаблоном 31 отходит в исходное положение. Изогнутая деталь убирается со станка, и новая заготовка подается в зону вертикальной гибки. Цикл работы повторяется.

Применение изобретения расширяет технологичесрсие возможности станка, так как позволяет изготавливать детали, у которых концы в вертикальной плоскости отогнуты под углом 90°

20 и центры радиусов вертикальных изгибов значительно приближены к центрам радиусов наклонных изгибов, т.е. детали с любым расстоянием между центрами гибки. Кроме того, упро25 щается съем детали со станка.

Формула изобретения

д

30

35

Станок для изготовления деталей с двумя отогнутыми концами, преимущественно рулей велосипедов, содер- жап;ий смонтированные на станине узел гибки концов с шаблонами в виде дисков с ручьями на боковых поверхностях и с приводными гибочными роликами, а также узел гибки средней части с установленными на рычагах гибочными роликами и чающийся

с упором, о т л и- тем, что, с целью

расширения технологических возможно

стей за счет обеспечения регулировки расстояния между центрами гибки и упрощения съема, он снабжен меха- Ш13МОМ передачи заготовки между узла- с NDi гибки, выполненным в В1аде силового цилиндра с закрепленной на его штоке траверсой с призмами, плоскости симметрии которых размещены в плоскости симметрии ручьев шаблонов

узла гибки концов, привод гибочных рапиков узла гибки концов выполнен в виде двух редукторов и связанных с их приводными валами гидроцилиндров, узел гибки средней части установлен с помощью стоек на станине над узлом гибки концов, на высоте не менее диаметра шаблона узла гибки концов, снабжен поворотными подпружиненными направляющими с пазами для ори0

5

ентации заготовки, размещенными на редукторах узла гибки концов, дополнительным силовым цилиндром, шток которого связан с упором, упор выполнен с ручьевой канавкой, плоскость симметрии профиля которой размещен в плоскости симметрии профи15302878

лей ручьев шаблона и гибочных роликов узла гибки средней части, при этом рычаги гибочных роликов установлены шарнирно на корпусе дополнительного силового цилиндра с возможностью регулировки межцентрового расстояния роликов.

«5

фиг.1

| Станок для двусторонней гибки деталей из труб | 1981 |

|

SU997904A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-23—Публикация

1988-01-05—Подача