(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ

РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ

1

Изобретение относится к электро химической размерной обработке металлов и предназначено для изготовления зубчатых передач к различным машинам и механизмам.

Известен станок для электрохимической размерной обработки зубчатых колес, обработка зубчатых колес на котором осуществляется по методу обкатки с применением дифференцированного съема металла с учетом циклической погрешности обрабатываемого колеса, на оси которого закреплены магнитный диск и цилиндрический диск с диаметром, равным начальной окружности обрабатываемого колеса. При этом обрабатываемое колесо зацепляется с эталонной шестерней и обрабатываивдим инструментом в виде шестерни-катода, на оси которого закреплен магнитный диск.

Между двумя соосно расположенными валами, на одном из которых закреплена, эталонная шестерня, а на другом - цилиндрический диск с дигуиетром, равным начальному диаметру эталонной шестерни, расположен круговой датчик, предназначенный для определения кинематической по- .

КОЛЕС

грешности обрабатываемого зубчатого колеса. Станок оснащен также усилителем управляющего сигнала, импуль сатором и суммирующим элементом, связанными с магнитными дисками, устройством подвода рабочего тока в виде двух щеток, источником постоянного тока 1.

Недостатки данного станка состоят в том, что для осуществления процесса обработки необходим обрабатывающий инструмент в виде специальной шестерни-катода; в течении одного рабочего цикла обрабатывается только одно зубчатое колесо.

Цель изобретения - упрощение процесса обработки за счет ликвидации обрабатывающего инструмента и повышение производительности за счет обработки в цикле одновременно двух обрабатываемых колес.

Поставленная цель достигается тем, что устройство снабжено установленными на валу второго обрабатываемого колеса цилиндрическим диском с диаметром, равным начальной окружности второго обрабатываемого колеса, находящегося в зацеплении с первым обрабатываемым колесом; запомина ощим устройством в виде магнитного диска с предварительно нанесенном на него сигналом, характеризующим неравномерность обработки зубьев по высоте расположенным в стыке двух соосных валов круговым датчиком, связанным через усилитель с запоминающим устройством, выход которого через усилители соединен с суммируicECiHM элементом установленными на одном из соосных валов эталонной шестерней, находящейся в зацеплении со вторым обрабатываемым колесом, а на втором - цилиндрическим диском с диаметром, равным начальной окружности эталонной шестерни, находящимся в контакте с цилиндрическим диском, закрепленным на валу второго обрабатываемого колеса а также снабжено устройством управления очередностью подключения управляющего сигнала к усилителю управляющего сигнала и устройством распределения полярности рабочего, тока, причем первое своим входом соединено с суммирующими элементами, а выходом - с усилителем управляющего сигнала и устройством распределения полярности рабочего тока, последнее своим входом соединено с усилителем управляющего сигнала и с устройством управления очередностью подключения сигнала, а выходом - с устройством подвода рабочего тока к обоим обрабатываемым .колесам.

Кроме того, устройство управления очередностью подключения управляющих сигналов выполнено в виде элементов сравнения погрешностей двух обрабатываемых колес и элемента регистрации каждого оборота одного из обрабатываемых колес, а устройство распределения полярности рабочего тока выполнено в виде управляемого диодного моста, диагонали которого являются входом и выходом устройства.

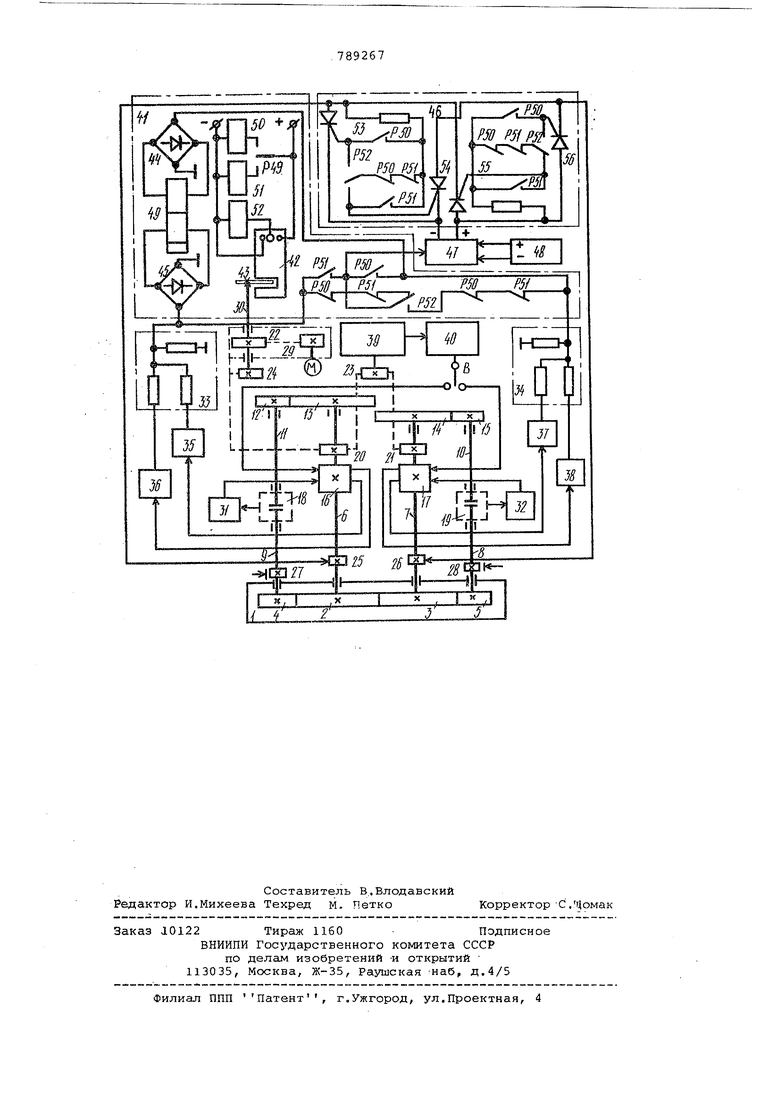

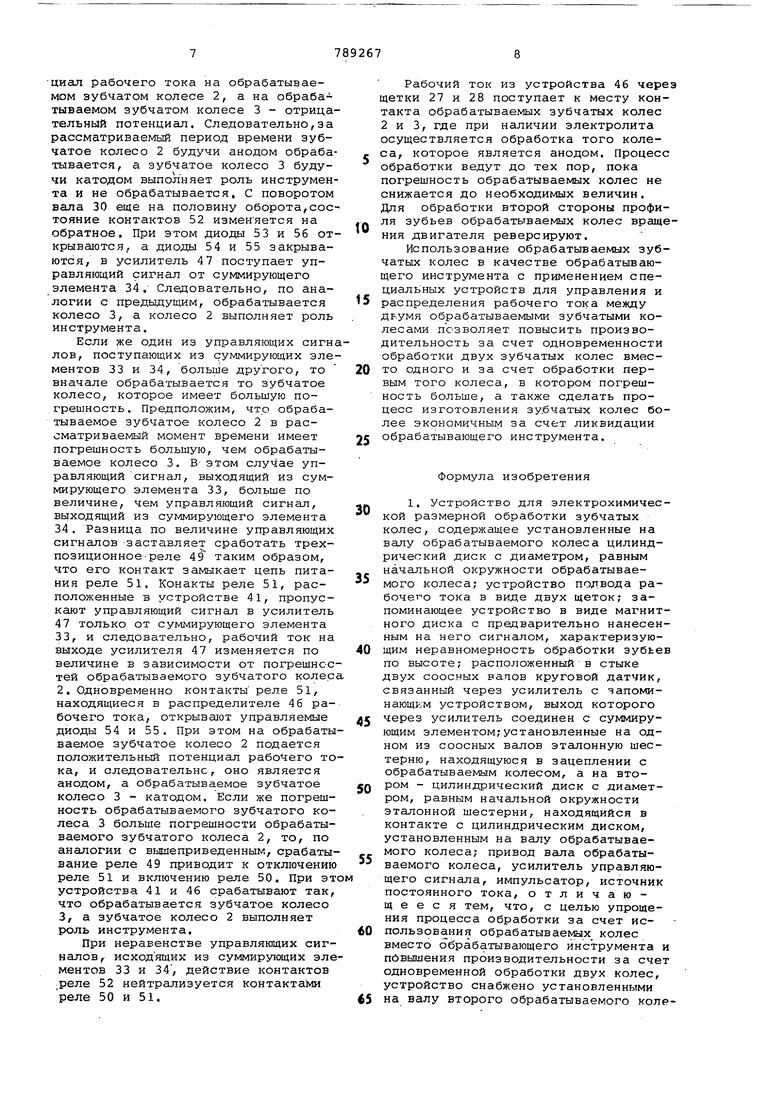

На чертеже приведена совмещенная (кинематическая и функциональная) схема устройства.

Устройство состоит из ванны 1, в которой размещаются обрабатываемые зубчатые колеса 2 и 3 и эталонные шестерни 4 и 5; валов 6-11, цилиндрических дисков 12-15, запоминающих устройств в .виде двух магнитных дисков 16 и 17, круговых датчиков 18 и 19, зубчатых колес 20-24, устройства подвода рабочего тока в виде щеток 25 и 26, подтормаживающих устройств 27 и 28, редуктора 29 с электродвигателем Ми валом 30, усилителей 31 и 32 для усиления электрических сигналов, поступающих от круговых датчиков 18 и 19; суммирующих элементов 33 и 34; уси:лителей 35-38 электрических сигналов, импульсатора 39 с усилителем 40, устройства 41 управления очередностью подключения, включающего бесконтактный датчик 42 с пластиной 43 и два диодных мостика 44 и 4Ь; устройства 46 распределения полярности рабочего тока, усилителя 47 управляющего сигнала и источника 48 постоянного тока. Устройство 41 содержит также трехпозиционное поляризованное реле 49 и три электромагнитных нейтральных реле 50-52. Устройство 46 распределения полярности состоит из управляемого моста на диодах 53-56.

Устройство работает следующим образом,

В ванну 1 заливают электролит с таким расчетом, чтобы место контакта обрабатываемых зубчатых колес 2 и 3 постоянно находилось в электролите. Обрабатываемые зубчатые колеса находятся в зацеплении друг с другом, так что в месте контакта между ними может проходить рабочий ток. Чтобы не бьшо короткого замыкания в месте контакта обоих колес, в электролит добавляется небольшое количество жидкого стекла. Эталонные шестерни 4 и 5 находятся в зацеплении с обрабатываемыми зубчатыми колесами 2 и 3. На валах 6 и 7 жестко закреплены, соответственно щетки 25 и 26, магнитные диски 16 и 17, зубчатые колеса 20 и 21 и цилиндрические диски 13 и 14, наружные диаметры которых равны диаметрам начальных окружностей обрабатываемых зубчатых колес 2 и 3. На валах 8 и 9 жестко закреплены, соответственно, эталонные зубчатые колеса 5 и 4 и подтормаживающие устройства 28 и 27, а на валах 10 и 11 - цилиндрические диски 15 и 12, Валы 9, 11 и 8, 10 расположены соосно друг по отношению к другу и в стыке Meiioi.y ними расположены, соответственно, круговые датчики 18 и 19. Цилик.г:гические диски 12, 13 и 14, 15 кахюдятся в плотном контакте друг с д;;;- .;ом, так что при вращении валов б К / валы 11 и 10 также будут вращаться за счет сил трения между поверк.г. цилиндрических дисков 1 .3 и 14f 15. На выходном вале 30 редуктора 29 жестко закреплены зубчатые колеса 22 и 24 и пластина 43 бесконтактного датчика 42. Зубчатое колесо 24 находится в зацеплении с зубчатым колесом 20 в период работы устройства, а в период наладки его эти колеса расцепляют. Зубчатое колесо 23 зацепляют в период наладки или с зубчатым колесом 20, или зубчатым колесом 21. В процессе работы устройства колесо 23 не входит в зацепление с колесгими 20 и 21. Усилители 35, 36 и 37, 38 служат

0 для усиления электрических сигналов, поступающих, сортветственно.с магнитных дисков 16 и 17 в суммирующие элементы 33 и 34. В импульсаторе 39 осуществляется формирование злектри5 ческого импульса, форма и характер которого отражают неравномерность обработки зуба по высоте в период нахождения его в рабочей зоне электрохимической обработки. Этот импульс усиливается в усилителе 40 и через переключатель В подается для запоминания на магнитные диски 17 и 16 в период наладки устройства к работе. Устройство 41управления очередностью подключения обеспечива :ет передачу управляющего сигнала, поступающего от суммирующих элементов 33 и 34, в усилитель 47 управля ющего сигнала в определенной последовательности в зависимости от уров ня этих сигналов, а также выдачу управляющих сигналов на управляемые диоды 53-56, Усилитель 47 управляющего сигнала служит для изменения постоянного тока, поступающего от источника 48 питания, в рабочий ток процесса эле трохимической обработки; устройство 46 распределения полярности рабочег тока - для изменения направления рабочего тока в зависимости от сигналов устройства 41, а подтормаживаклдие устройства 27 и 28 - для под тормаживания эталонных шестерен 4 и 5 при их вращении с целью обеспечения одностороннего контакта их зубье с зубьями обрабатываемых колес 2 и Перед пуском устройство налаживают. Для этого зубчатое колесо 24 вы водят из зацепления с колесом 20, зубчатое колесо 23 импульсатора 39 вводят в зацепление, например, с ко лесом 21; переключатель В устанавли вают в правое положение, после чего обрабатываемое зубчатое колесо 3 попорачивают на один оборот. Затем переключатель В устанавливают в левое положение, колесо 23 сцепляют с колесом 20 и поворачивают обрабатываемое зубчатое колесо 2 на один обо рот. Таким образом, осуществляют ввод в запоминающее устройство (магнитные диски 16 и 17) информации о неравномерности обработки по высоте каждого зуба обрабатываемых колес 2 и 3. Дсшее от колеса 20 отсоединяют колесо 23, переключатель В устанавливают в среднее положение и колесо 24 вводят в зацепление с колесом 20. С включением электромотора начинают вращаться валы 6-11 и 30, При этом круговые датчики 18 и 19 выдают электрические сигналы, характер которых отражает величину кинематической погрешности, обнаруженной в точках касания, соответственно, эталонных шестерен 4 и 5 и обрабатываемых зубчатых колес 2 и 3. Сигналы от круговых датчиков 18 и 19, усиливаясь в усилителях 31 и 32, поступают на одну из двух дорожек магнитных дисков 16 и 17, где они запоминаются на определенный промежуток времени, равный времени поворота обрабатываемых зубчатых колес 2 и 3 от точки их контакта с эталонными шестернями 4 и 5 до точки контакта обоих обрабатываемых зубчатых колес в активной зоне электрохимической обработки, Б момент контактирования обоих обрабатываемых колес 2 и 3 с магнитных дисков 16 и 17 снимается по два сигнала, один из которых пропорционален кинематической погрешности контактируемых точек обрабатываемых колес 2 и 3, а второй - неравномерности обработки зубьев по их высоте. Эти сигналы предварительно усиливаясь в усилителях 35, 36 и 37, соответственно, складывается в суммирующих элементах 33 и 34 в один общий управляющий сигнал. При этом управляющий сигнал, выходящий из суммирующего элемента 33 отражает погрешности, относящиеся к обрабатываемому зубчатому колесу 2, а управляющий сигнал, выходящий из суммирующего элемента 34, отражает погрешност, относящиеся к обрабатываемому колесу 3. Эти сигналы по отношению друг к другу могут быть одинаковыми и неодинаковыми по величине. Если они одинаковы по величине, то, поступая в устройство 11 через диодные мостики 44 и 45 на обмотки поляризованного реле 49, они не вызывают изменения состояния его контактной группы, следовательно реле 50 и 51 отключены. Состояние же контактов реле 52 соответствует положению пластины 4J в прорези бесконтактного датчика 42. Форма пластины 43 такова, что за одну половину оборота вала 30 бесконтактный датчик 42 обеспечивает работу реле 52, а за вторую половину вала 30 - не обеспечивает, т.е. реле 52 отключено. За счет передаточного отнсшения между колесами 24 и 20 можно обеспечить за каждый оборот, например, обрабатываемого колеса 2 полоборота вала 30. Таким образом, при одинаковых управляющих сигналах, выходящих из суммирующих элементов 33 и 34, все замыкающие контакты реле 50 и 51 разомкнуты (разлйлкающие замкнуты) и состояние управляемых диодов 53-56 зависит от состояния контактов реле 52. При состоянии контактов реле 52, указанном на чертеже, управляемые диоды 54 и 55 открыты, а 53 и 56 закрыты. При этом управляющий сигнал, поступая от суммирующего элемента 33 в усилитель 47, изменяет постоянный ток, поступающий из источника 48 литания, таким образом, что он соответствует характеру и величие погрешностей обрабатываемого зубатого колеса 2. Устройство 46 блаодйря томуГ что диоды 54 и 55 открыты, обеспечивает положительный потенциал рабочего тока на обрабатываемом зубчатом колесе 2, а на обрабатываемом зубчатом колесе 3 - отрица тельный потенциал. Следовательно,за рассматриваемый период времени зубчатое колесо 2 будучи анодом обраба тывается, а зубчатое колесо 3 будучи катодом выполняет роль инструмен та и не обрабатывается. С поворотом вала 30 еще на половину оборота,сос тояние контактов 52 иэменяется на обратное. При этом диоды 53 и 56 от крываются, а диоды 54 и 55 закрываются, в усилитель 47 поступает управляющий сигнал от суммирующего элемента 34, Следовательно, по аналогии с предыдущим, обрабатывается колесо 3, а колесо 2 выполняет роль инструмента. Если же один из управляющих сигн лов, поступающих из суммиру ощих эле ментов 33 и 34, больше другого, то вначале обрабатывается то зубчатое колесо, которое имеет большую погрешность. Предположим, что обрабатываемое зубчатое колесо 2 в рассматриваемый момент времени имеет погрешность большую, чем обрабатываемое колесо 3. В этом случае управляющий сигнал, выходящий из суммирующего элемента 33, больше по величине, чем управляющий сигнал, вь1ходящий из суммирующего элемента 34. Разница по величине управляющих сигналов -заставляет сработать трехпозиционноереле 49 таким образом, что его контакт замыкает цепь питания реле 51, Конакты реле 51, расположенные в устройстве 41, пропускают управляющий сигнал в усилитель 47 только от суммирующего элемента 33, и следовательно, рабочий ток на выходе усилителя 47 изменяется по величине в зависимости от погрешнос тей обрабатываемого зубчатого колес 2,Одновременно контакты реле 51, находящиеся в распределителе 46 рабочего тока, открывают управляемые диоды 54 и 55, При этом на обрабаты ваемое зубчатое колесо 2 подается положительный потенциал рабочего то ка, и следовательно, оно является анодом, а обрабатываемое зубчатое колесо 3 - катодом. Если же погрешность обрабатываемого зубчатого колеса 3 больше погрешности обрабатываемого зубчатого колеса 2, то, по аналогии с вышеприведенным, срабаты вание реле 49 приводит к отключению реле 51 и включению реле 50, При эт устройства 41 и 46 срабатывают так что обрабатывается зубчатое колесо 3,а зубчатое колесо 2 выполняет роль инструмента, При неравенстве управляющих сигналов, исходящих из суммирующих эле ментов 33 и 34, действие контактов реле 52 нейтрализуется контактами реле 50 и 51, Рабочий ток из устройства 46 через етки 27 и 28 поступает к месту контакта обрабатываемых зубчатых колес 2 и 3, где при наличии электролита осуществляется обработка того колеа, которое является анодом. Процесс обработки ведут до тех пор, пока погрешность обрабатываемых колес не снижается до необходимых величин. Для обработки второй стороны профиля зубьев обрабатываемых колес вращения двигателя реверсируют, Использование обрабатываемых зубчатых колес в качестве обрабатывающего инструмента с применением специальных устройств для управления и распределения рабочего тока между двумя обрабатываемыми зубчатыми колесами позволяет повысить производительность за счет одновременности обработки двух зубчатых колес вместо одного и за счет обработки первым того колеса, в котором погрешность больше, а также сделать процесс изготовления зу.бчатых колес более экономичным за счет ликвидации обрабатывающего инструмента. Формула изобретения 1, Устройство для электрохимической размерной обработки зубчатых колес, содержащее установленные на валу обрабатываемого колеса цилиндрический диск с диаметром, равным начальной окружности обрабатываемого колеса; устройство подвода рабочего тока в виде двух щеток; запоминающее устройство в виде магнитного диска с предварительно нанесенным на него сигналом, характеризующим неравномерность обработки зубьев по высоте; расположенныйв стыке двух соосных валов круговой датчик, связанный через усилитель с запоминающим устройством, выход которого через усилитель соединен с суммирующим элементом;установленные на одном из соосных валов эталонную шестерню, находящуюся в зацеплении с обрабатываемым колесом, а на втором - цилиндрический диск с диаметром, равным начальной окружности эталонной шестерни, находящийся в контакте с цилиндрическим диском, установленным на валу обрабатываемого колеса; привод вала обрабатываемого колеса, усилитель управляющего сигнала, импульсатор, источник постоянного тока, отличающееся тем, что, с целью упрощения процесса обработки за счет использования обрабатываемых колес вместо о брабатывающего инструмента и повышения производительности за счет одновременной обработки двух колес, устройство снабжено установленными на валу второго обрабатываемого КОЛРca цилиндрическим диском с диаметром равным начальной окружности второго обрабатываемого колеса, находящегося в зацеплении с первым обрабатываемым колесом; запоминающим устройством в виде магнитного диска с пред варительно нанесенным на него сигналом, характеризующим неравномерность обработки зубьев по высоте; расположенным в стыке двух соосных валов круговым датчиком, связанным через усилитель с запоминающим устройством выход которого через усилители соединен с суммирующим элементом; установленными на одном из соосных валов эталонной шестерней, находящейся в зацеплении со вторым обрабатываемым колесом, а на втором - цилиндрически диском с диаметром, равным начальной окружности эталонной шестерни, находящимся в контакте с цилиндричес ким диском, закрепленным на валу второго обрабатываемого колеса; а также снабжено устройством управления очередностью подключения управляющего сигнала к усилителю управляющего сигнала и устройством распределения полярности рабочего тока, причем первое своим входом соединено с суммирующими элементами, а выходом - с усилителем управляющего, сигнала с устройством распределения полярности рабочего тока, последнее своим входом соединено с усилителем управляющего сигнала и с устройством управления очередностью подключения управляющего сигнала, а выходом - с устройством подвода рабочего тока к обоим обрабатываемым колесам. 2.Устройство по п.1, отличающее с я тем, что,устройство управления очередностью подключения управляющих сигналов выполнено в виде элементов сравнения погрешностей двух обрабатываемых колес и элемента регистрации каждого оборота одного из обрабатываемых колес. 3.Устройство по п.1, отличающееся тем, что устройство распределения полярности рабочего тока выполнено в виде управляемого диодного моста, диагонали которого являются входом и выходом устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 428901, кл, В 23 Р 1/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической приработки зубчатых колес | 1977 |

|

SU743825A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ СТУПЕНЧАТОЙ ТРАНСМИССИИ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2259505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1996 |

|

RU2142643C1 |

| Станок для отделки цилиндрических зубчатых колес | 1979 |

|

SU889317A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ МОЩНЫМИ МАГНИТНЫМИ и ТИРИСТОРНЫМИ УСИЛИТЕЛЯМИ | 1969 |

|

SU245868A1 |

| Стенд для диагностики рулевых приводов транспортных средств | 1989 |

|

SU1651133A1 |

| Станок-автомат для элеваторной обработки шариков | 1985 |

|

SU1310173A1 |

Авторы

Даты

1980-12-23—Публикация

1977-06-03—Подача