(21) +288196/29-33

(22)21.07.87

() 23.12.89. Бюл. Г 47

(71)Восточный научно-исследовательский и проектный институт огнеупорной промышленности

(72)Г.И.Барышников, Ю.И.Савченко, В.В.Алексеев, Ю.В.Бельтюков, К.В.Симонов, А.И.Лгарышев, В.Н.Кунгурцев

и А.А.Кривошейко

(53)666.97(088.8)

(56)Авторское свидетельство СССР У 1077864, кл. С 04 В 35/04, 1980.

Порошки периклазовые и периклазо- известковые спеченные для сталеплавильного производства марка ППП-86. ГОСТ 24802-81, с.4.

(54)ОГНЕУПОРНЫЙ ПОРОШОК ДЛЯ ИЗГОТОВЛЕНИЯ И РЕМОНТА ПОЛИН МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ

(57)Изобретение относится к огнеупорным порошкам, используемым для изготовления и ремонта подин мартеновский и электросталеплавильных печей. Цель изобретения - повышение шлакоустойчивости, механической прочности и объемопостоянства порошкового слоя подины. Огнеупорный порошок на основе оксида магния, включающий оксид кальция, диоксид кремния, имеет следующее распределение оксида кальция по зернистым составляющим,мае.:. фракция 6,0-0,5 мм 50-75; фракция менее 0,5 мм 55-65 при соотношении зернистых составляющих, мас.: фрак- I ция 6,0-0,5 мм 35-45; фракция менее 0,5 мм 55-65. Причем зерновой состав порошка следующий, мас.: фракция 6,0-3,0 мм 5-20; фракция 3,0-5,0 мм 15-40; фракция 0,5-0,1 мм 25-45; фракция менее 0,1 мм 20-ЗП,в том числе фракция менее 0,ОбЗ мм не менее 12. Огнеупорный порошок имеет глубину шламовой пропитки 5-6,5 мм, линейную усадку при обжиге 1,6-2,3, предел прочности при сжатии 16,9-22,8 н/ /мм2, кажущаяся плотность сырца 2,75- 2,82 г/см . 1 з.п. ф-лы, 3 табл.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Заправочный материал | 1986 |

|

SU1432037A1 |

| Заправочный материал | 1990 |

|

SU1768560A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| Огнеупорный материал для изготовления и ремонта футеровок сталеплавильных печей | 1987 |

|

SU1470726A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Способ получения огнеупорного порошка из каустической магнезитовой пыли | 1982 |

|

SU1038321A1 |

Изобретение относится к огнеупорным порошкам, используемым для изготовления и ремонта подин мартеновских и электросталеплавильных печей. Цель изобретения - повышение шлакоустойчивости, механической прочности и объемопостоянства порошкового слоя подины. Огнеупорный порошок на основе оксида магния, включающий оксид кальция, диоксид кремния, имеет следующее распределение оксида кальция по зернистым составляющим, мас.%: фракция 6,0 - 0,5 мм 50 - 75

фракция менее 0,5 мм 55 - 65 при соотношении зернистых составляющих, мас.%: фракция 6,0 - 0,5 мм 35 - 45

фракция менее 0,5 мм 55 - 65. Причем зерновой состав порошка следующий мас.%: фракция 6,0 - 3,0 мм 5 - 20

фракция 3,0 - 5,0 мм 15 - 40

фракция 0,5 - 0,1 мм 25 - 45

фракция менее 0,1 мм 20 - 30, в том числе фракция менее 0,063 мм не менее 12. Огнеупорный порошок имеет глубину шламовой пропитки 5 - 6,5 мм, линейную усадку при обжиге 1,6 - 2,3%, предел прочности при сжатии 16,9 - 22,8 н/мм2, кажущуюся плотность сырца 2,75 - 2,82 г/см3. 1 з.п. ф-лы, 3 табл.

Изобретение относится к огнеупорной промышленности и предназначено для использования в металлургии для изготовления и ремонта подин мартеновский и электросталеплавильных печей.

Целью изобретения является повышение шлакоустойчивости, механической прочности и объемопостоянства порошкового слоя подины.

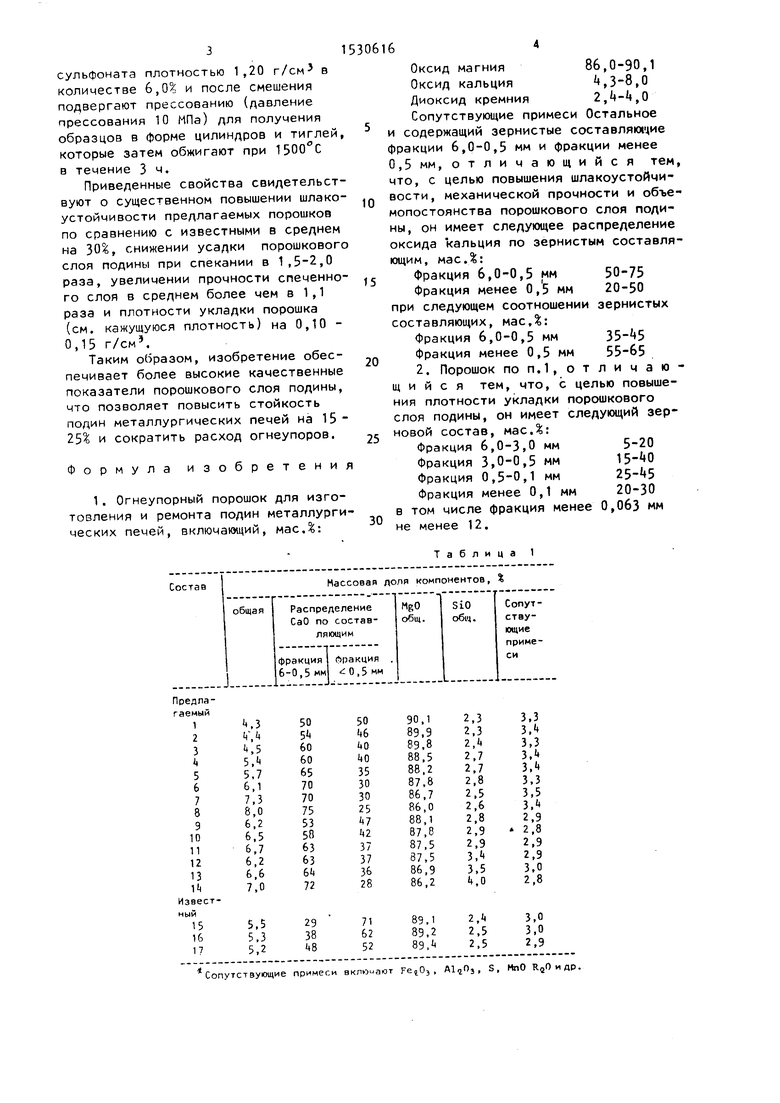

Огнеупорные порошки изготавливают путем дробления спеченного периклазового порошка, содержащего до 14,6% СаО, его рассева и смешения фракций для получения порошков, содержащих не более 8% СаО.

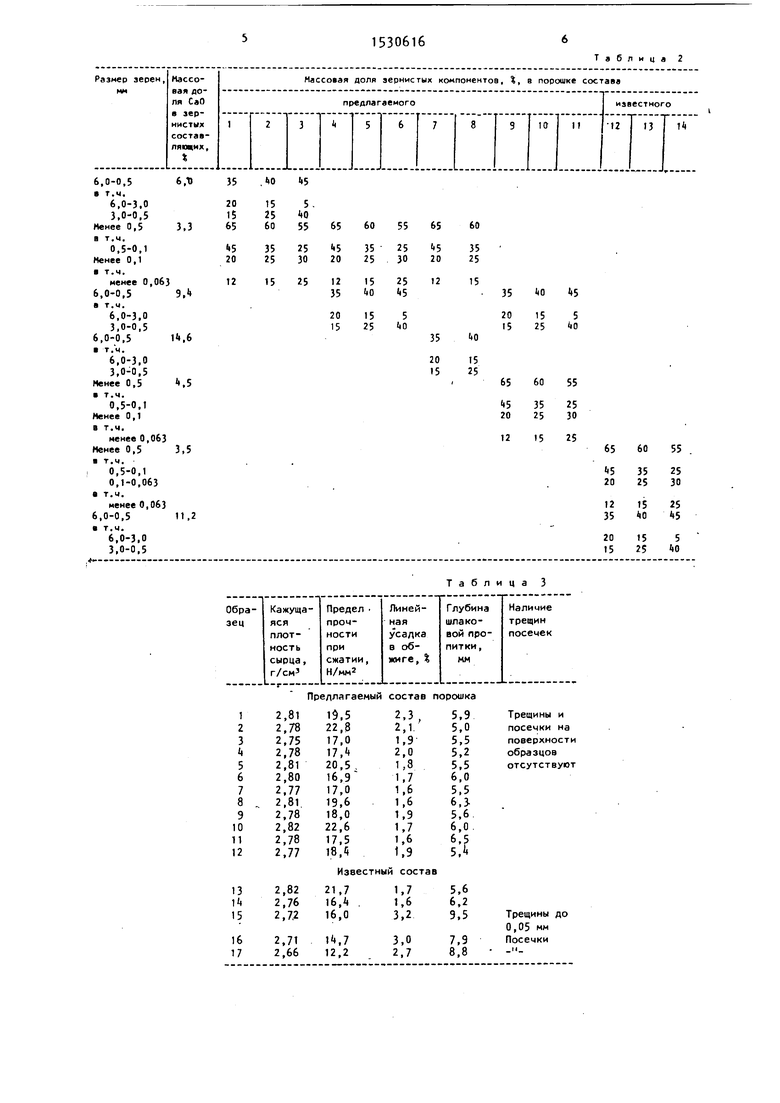

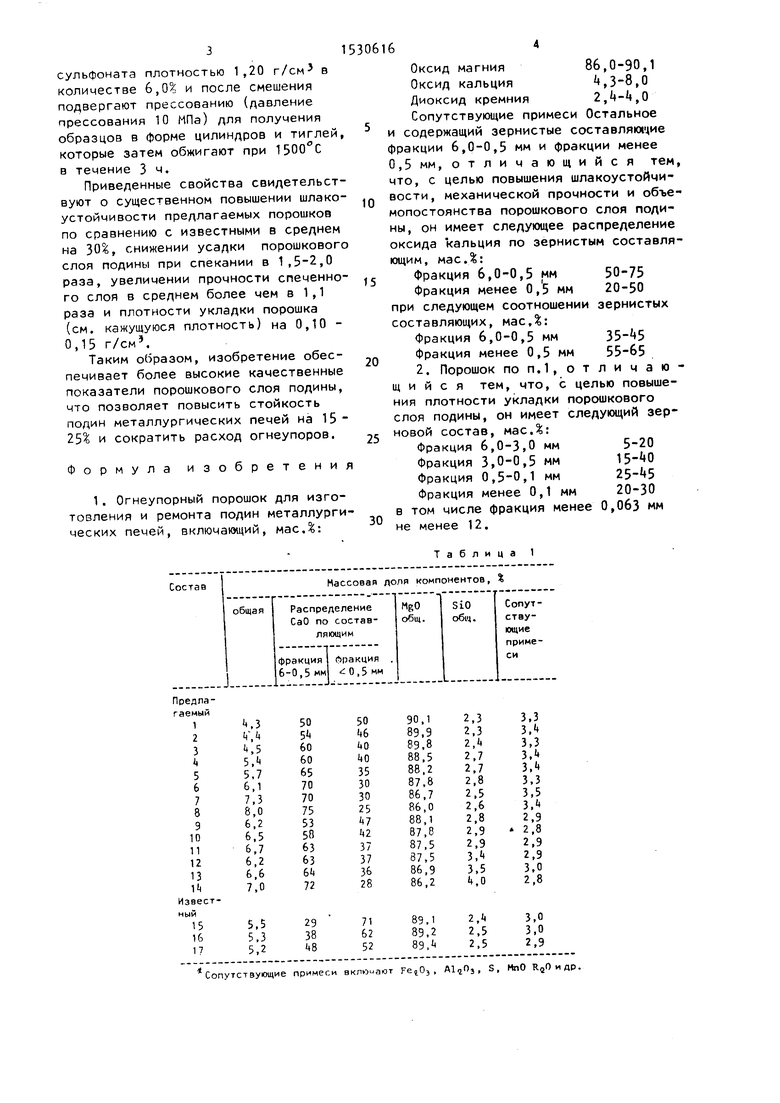

В табл. 1 указан химический состав полученных огнеупорных порошков; в табл. 2 - зерновой состав порошков; в табл.3 - свойства образцов из порошков.

Для определения физико-керамических свойств предлагаемого материала порошки увлажняют раствором лигносульфоната плотностью 1,20 г/см в количестве 6,0% и после смешения подвергают прессованию (давление прессования 10 МПа) для получения образцов в форме цилиндров и тиглей, которые затем обжигают при в течение 3 ч.

Приведенные свойства свидетельствуют о существенном повышении шлако- устойчивости предлагаемых порошков по сравнению с известными в среднем на 30%, снижении усадки порошкового слоя подины при спекании в 1,5-2,0 раза, увеличении прочности спеченного слоя в среднем более чем в 1,1 раза и плотности укладки порошка (см. кажущуюся плотность) на 0,10 - 0,15 г/см.

Таким образом, изобретение обеспечивает более высокие качественные показатели порошкового слоя подины, что позволяет повысить стойкость подин металлургических печей на 15- 25% и сократить расход огнеупоров.

Формула изобретения

Сопутствующие примеси вклюиают , AlijOj, S, MnO .

5

0

5

0

Оксид магния 86,0-90,1 Оксид кальция ,3-8,0 Диоксид кремния 2, 4- i,0 Сопутствующие примеси Остальное и содержащий зернистые составлякхчие фракции 6,0-0,5 мм и фракции менее О,5 мм, отличающийся тем, что, с целью повышения шлакоустойчи- вости, механической прочности и объе- мопостоянства порошкового слоя подины, он имеет следующее распределение оксида кальция по зернистым составляющим, мас.%:

Фракция 6,0-0,5 мм 50-75 Фракция менее О, 5 мм 20-50 при следующем соотношении зернистых составляющих, масД:

Фракция 6,0-0,5 мм Фракция менее 0,5 мм 55-б5 2. Порошок по п.1, отличающий с я тем, что, с целью повышения плотности укладки порошкового слоя подины, он имеет следующий зерновой состав, мас.%:

Фракция 6,0-3,0 мм 5-20 Фракция 3,0-0,5 мм Фракция 0,5-0,1 мм Фракция менее 0,1 мм 20-30 в том числе фракция менее 0,ОбЗ мм не менее 12.

т а б л и ц а 1

Прелллгаемый состав порсхика

Таблица 2

Таблица 3

Авторы

Даты

1989-12-23—Публикация

1987-07-21—Подача