Изобретение относится к обработке металлов давлением, в частности для штамповки полых деталей с поперечными гофрами типа сильфонов из трубных заготовок

Цель изобретения - - повышение производительности за счет автоматического извлечения готового изделия и расширение технологических возможностей.

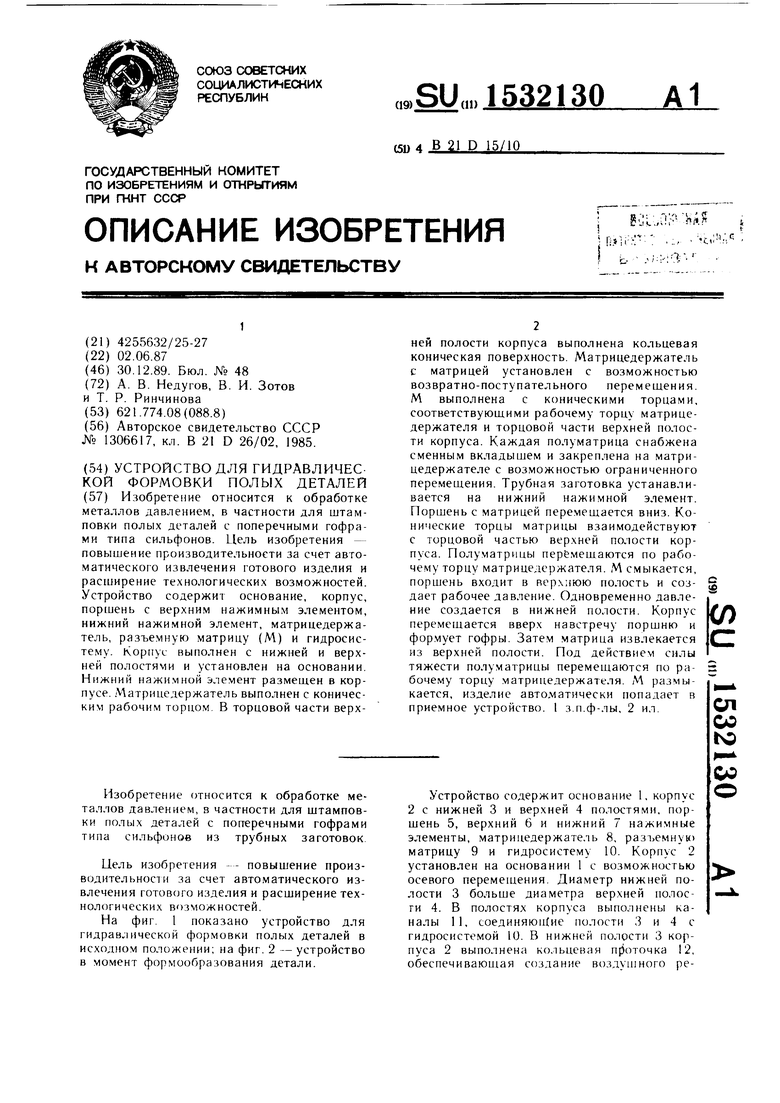

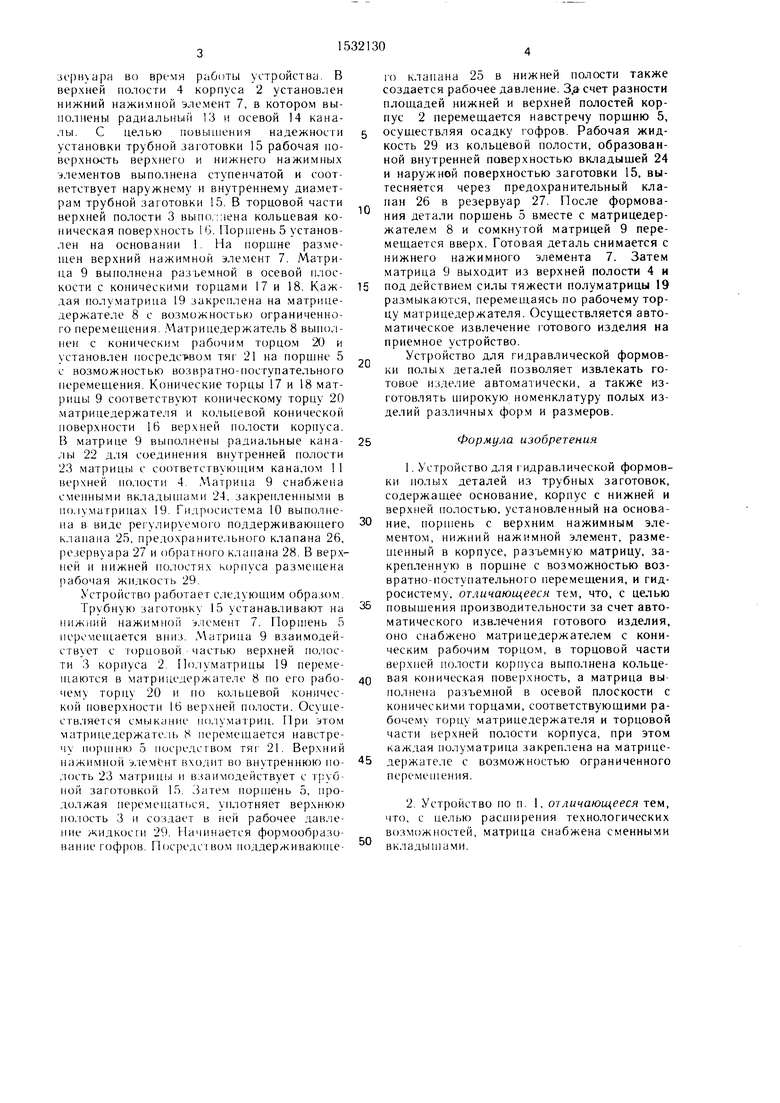

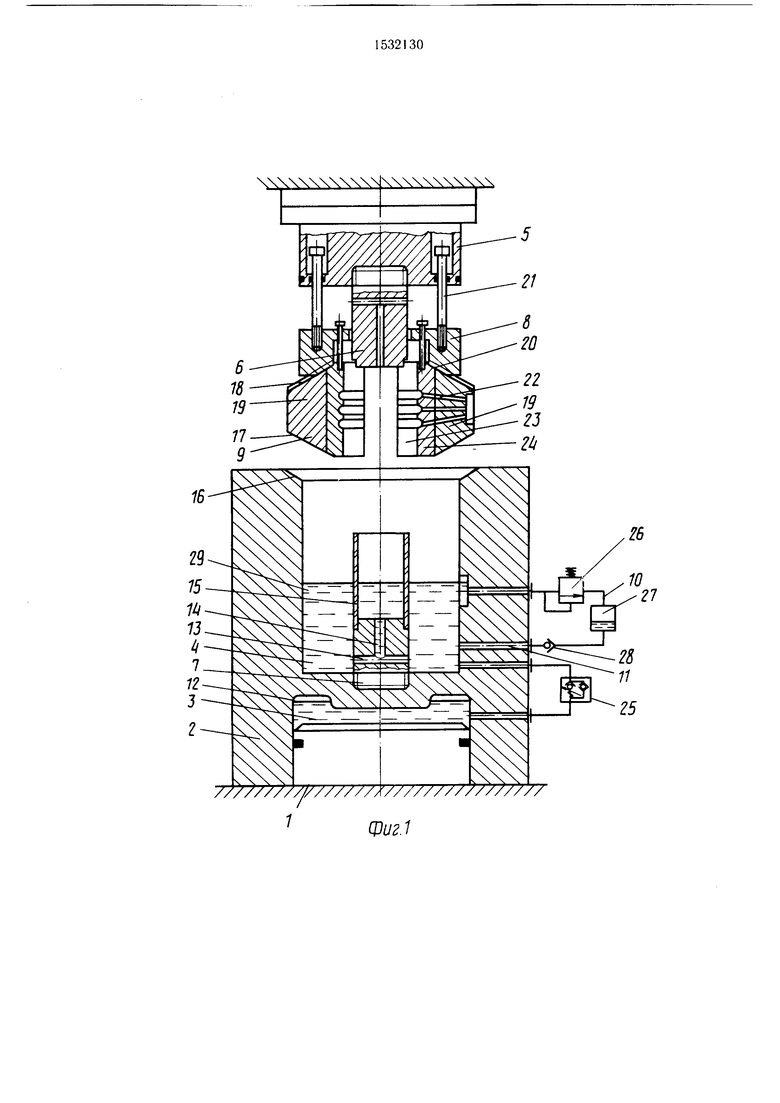

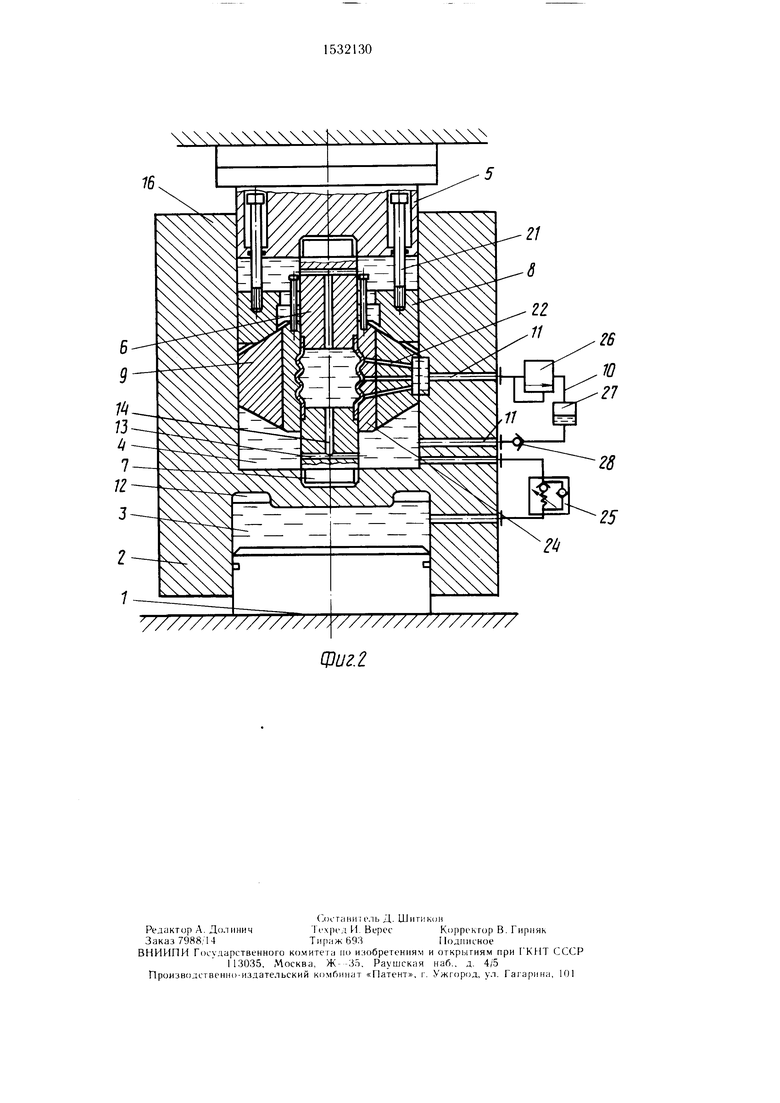

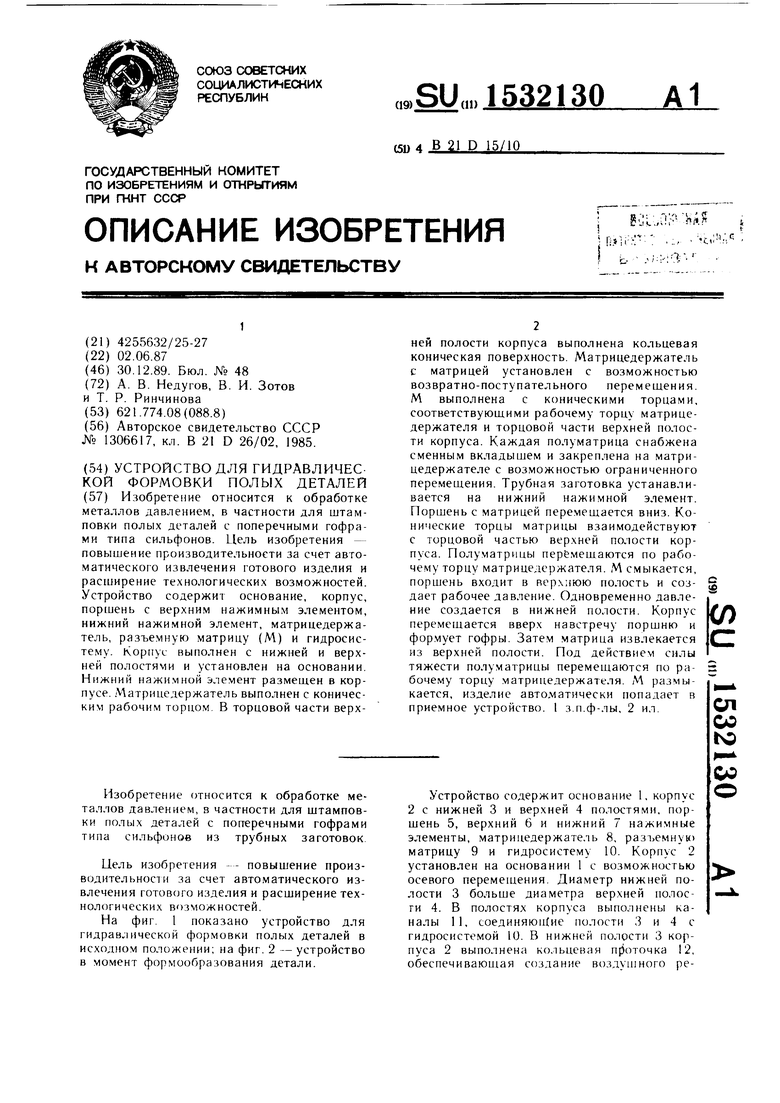

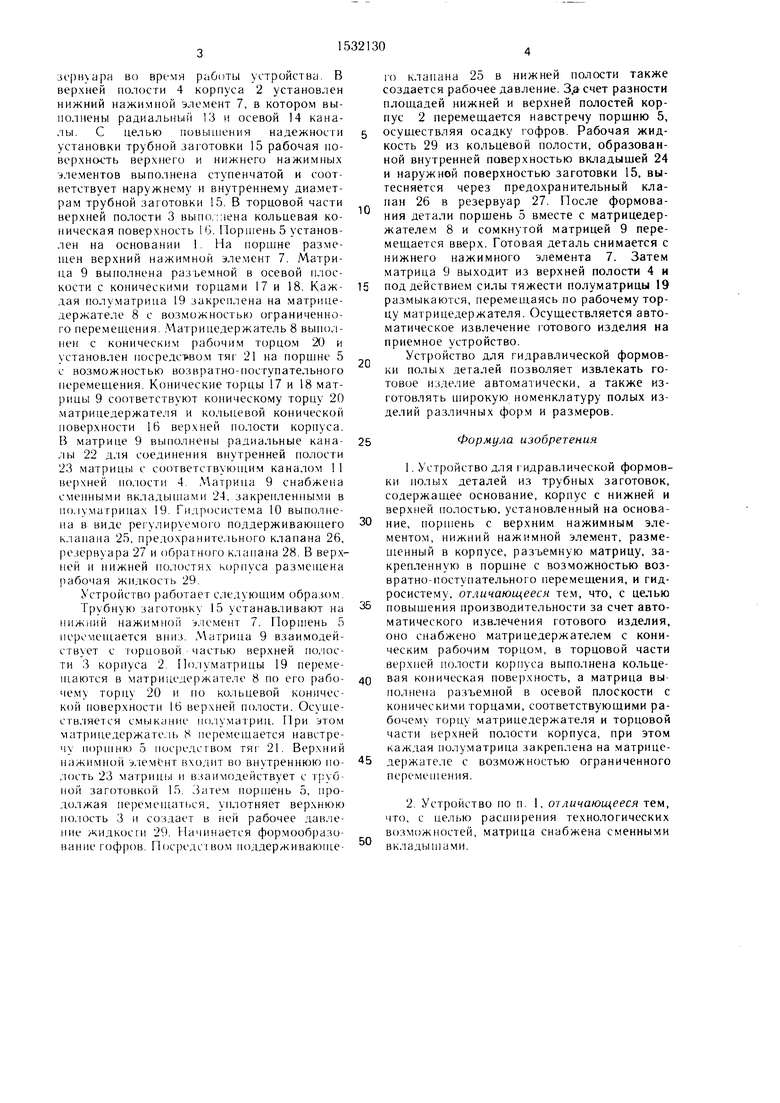

На фиг. 1 показано устройство для гидравлической формовки полых деталей в исход}|ом положении; на фиг. 2 - устройство в момент формообразования детали.

Устройство содержит основание 1, корпус 2 с нижней 3 и верхней 4 полостями, поршень 5, верхний 6 и нижний 7 нажимные элементы, Матрицедержатель 8, разъемную матрицу 9 и гидросистему 10. Корпус 2 установлен на основании 1 с возможностью осевого перемещения. Диаметр нижней полости 3 больше диаметра верхней полос- ги 4. В полостях корпуса выполнены каналы 11, соединяюц(ие полости 3 и 4 с гидросистемой 10. В нижней полости 3 корпуса 2 выполнена кольцевая проточка 12, обеспечивающая создание воздушного резеричара во время работы устройства. В верхней полости 4 корпуса 2 установлен нижний нажимной элемент 7, в котором выполнены радиальный 13 и осевой 14 каналы. С целью повышения надежности установки трубной заготовки 15 рабочая поверхность верхнего и нижнего нажимных элементов выполнена ступенчатой и соответствует наружнему и внутреннему диаметрам трубной заготовки 15. В торцовой части верхней полости 3 выпо,::1ена кольцевая коническая поверхность 16. Поршень 5 установлен на основании 1. На поршне размешен верхний нажимной элемент 7. Матрица 9 выполнена разъемной в осевой плоскости с коническими торцами 17 и 18. Каждая полуматрица 19 закреплена на матрице- держателе 8 с возможностью ограниченного перемещения. ЛДатрицедержатель 8 выполнен с коническим рабочим торцо.м 2() и установлен посредством тя|- 21 на поршне 5 с возможностью возвратно-поступательного перемещения. Конические торцы 17 и 18 матрицы 9 соответствуют коническому торцу 20 матрицедержателя и кольцевой конической поверхности 16 верхней полости корпуса. В матрице 9 вьпюлнены радиальные каналы 22 для соединения внутренней полости 23 матрицы с соответствующим каналом 1 1 верхней нолости 4. ЛАатрица 9 снабжена сменными вкладышами 24, закрепленными в полуматрицах 19. Гидросистема 10 выполнена в виде регулируемого поддерживающего клапана 25, предохранительного клапана 26, резервуара 27 и обратного клапана 28. В вер.х- пей и нижней полостях корпуса размещена |1абочая жидкость 29.

Устройство работает с.педуюшим образом.

Трубную заготовку 15 устанавливают на нижний нажимной элемент 7. Поршень 5 персхкмцается вниз. Л атрица 9 взаимодействует с торцовой частью верхней Ю.чос- ти 3 корпуса 2. 1олуматрицы 19 перемешаются в матрицедержателе 8 по его рабочему торцу 20 и по кольцевой конической поверхности 16 вер.чней полости. Осуществляется смь1куние полуматриц. При этом матрицедержатель 8 перемешается навстречу nopniHK) 5 пос|)едством тя1 21. Верхний нажимной элемент входит во внутреннюю полость 23 матрицы и взаимодействует с трубной заготовкой 15. Затем поршень 5, продолжая перемешаться, уплотняет верхнюю по.юсть 3 и создает в ней рабочее давление жидкости 29. Начинается формообразование гофров. Посредс1вом поддерживаюше

го клапана 25 в нижней полости также создается рабочее давление. З.асчет разности площадей нижней и верхней полостей корпус 2 перемещается навстречу поршню 5,

осуществляя осадку гофров. Рабочая жидкость 29 из кольцевой полости, образованной внутренней поверхностью вк шдышей 24 и наружной поверхностью заготовки 15, вытесняется через предохранительный клапан 26 в резервуар 27. После формования детали поршень 5 вместе с матрицедер- жателем 8 и сомкнутой матрицей 9 перемещается вверх. Готовая деталь снимается с нижнего нажимного элемента 7. Затем матрица 9 выходит из верхней полости 4 и

под действием силы тяжести полуматрицы 19 размыкаются, перемещаясь по рабочему торцу матрицедержателя. Осуществляется автоматическое извлечение готового изделия на приемное устройство.

Устройство ДvTЯ гидравлической формовки полых деталей позволяет извлекать готовое изделие автоматически, а также изготовлять широкую номенклатуру полых изделий различных форм и размеров.

25

Формула изобретения

1.Устройство для 1 идравлической формовки полых деталей из трубных заготовок, содержащее основание, корпус с нижней и верхней полостью, установленный на осиование, поршень с верхним нажимным элементом, нижний нажимной элемент, размещенный в корпусе, разъемную матрицу, закрепленную в поршне с возможностью возвратно-поступательного перемещения, и гидросистему, отличающееся тем, что, с целью

повыщения производительности за счет авто- .матического извлечения готового изделия, оно снабжено матрицедержателем с коническим рабочим торцом, в торцовой части верхней полости корпуса выполнена кольцевая коническая поверхность, а матрица выполнена разъемной в осевой плоскости с коническими торцами, соответствующими рабочему торцу матрицедержателя и торцовой части верхней полости корпуса, при этом каждая полуматрица закреплена на матрицедержате;1е с возможностью ограниченного перемещения.

2.Устройство по п. 1, отличающееся тем, что, с целью расширения технологических возможностей, матрица снабжена сменными

вкладышами.

К

25

Фи2.1

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2000 |

|

RU2191651C2 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| Приспособление для штамповки трубчатых деталей эластичной средой | 1983 |

|

SU1143489A2 |

Изобретение относится к обработке металлов давлением, в частности для штамповки полых деталей с поперечными гофрами типа сильфонов. Цель изобретения - повышение производительности за счет автоматического извлечения готового изделия и расширение технологических возможностей. Устройство содержит основание, корпус, поршень с верхним нажимным элементом, нижний нажимной элемент, матрицедержатель, разъемную матрицу (М) и гидросистему. Корпус выполнен с нижней и верхней полостями и установлен на основании. Нижний нажимной элемент размещен в корпусе. Матрицедержатель выполнен с коническим рабочим торцом. В торцовой части верхней полости корпуса выполнена кольцевая коническая поверхность. Матрицедержатель с матрицей установлен с возможностью возвратно-поступательного перемещения. М выполнена с коническими торцами, соответсвующими рабочему торцу матрицедержателя и торцовой части верхней полости корпуса. Каждая полуматрица снабжена сменным вкладышем и закреплена на матрицедержателе с возможностью ограниченного перемещения. Трубная заготовка устанавливается на нажний нажимной элемент. Поршень с матрицей перемещается вниз. Конические торцы матрицы взаимодействуют с торцовой частью верхней полости корпуса. Полуматрицы перемещаются по рабочему торцу матрицедержателя. М смыкается, поршень входит в верхнюю полость и создает рабочее давление. Одновременно давление создается в нижней полости. Корпус перемещается вверх навстречу поршню и формует гофры. Затем матрица извлекается из верхней полости. Под действием силы тяжести полуматрицы перемещаются по рабочему торцу матрицедержателя. М размыкается, изделие автоматически попадает в приемное устройство. 1 з.п. ф-лы, 2 ил.

фиг. 2

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1987-06-02—Подача