9 Ю 1

13

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

| Способ обработки шлицевых отверстий | 1986 |

|

SU1324832A1 |

| Дорн | 1982 |

|

SU1074670A1 |

| ИНСТРУМЕНТ ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1993 |

|

RU2072277C1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Устройство для получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790694C1 |

| Способ получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790693C1 |

| Деформирующе-режущая протяжка | 1988 |

|

SU1634398A1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ И ПЛАСТИФИЦИРОВАННЫХ МАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2492965C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

Изобретение относится к обработке металлов давлением, в частности к правке труб путем раздачи их диаметра. Цель изобретения - повышение качества правки. Устройство содержит дорн (Д) 1 с несколькими последовательно расположенными на стержне 2 деформирующими элементами с коническо-цилиндрическими наружными рабочими поверхностями 9, 10. Диаметры элементов по длине постепенно увеличиваются. На рабочих поверхностях всех элементов, за исключением последнего, выполнены плоские лыски (Л) 11, которые расположены равномерно по окружности с заданным угловым шагом. Длина каждой Л 11 равна хорде дуги половины углового шага. Л 11 последующего элемента смещены по углу относительно Л 11 предыдущего . При вхождении Д 1 в полость трубы 13 контакт между ее стенкой и первыми деформирующими элементами осуществляется по цилиндрическим поверхностям 10 элементов, которые производят растяжение стенок. Часть стенки трубы 13, расположенная в зоне Л 11 деформирующих элементов Д 1, испытывает местный изгиб. 5 ил.

ч мч ччччччч м ч ч ; v V4g

ч X /

СП

САЭ

to

сд

Изобретение относится к обработке металлов давлением, в частности к правке трубчатых изделий.

Цель изобретения - повышение качества правки.

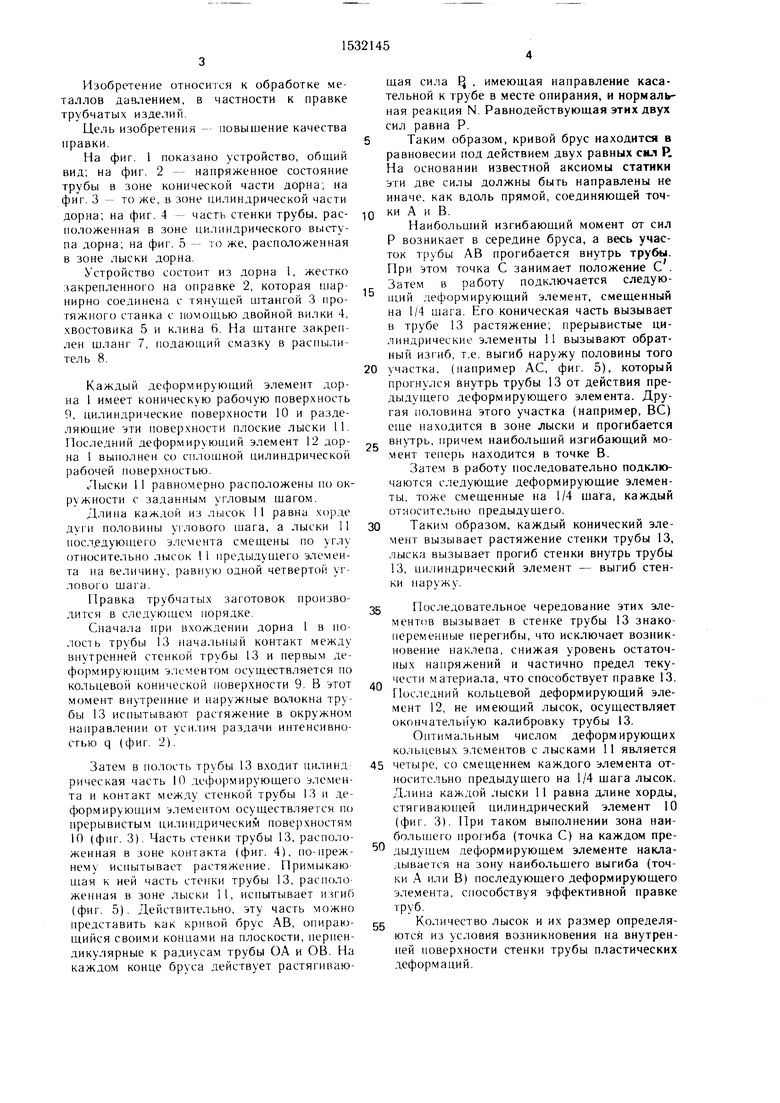

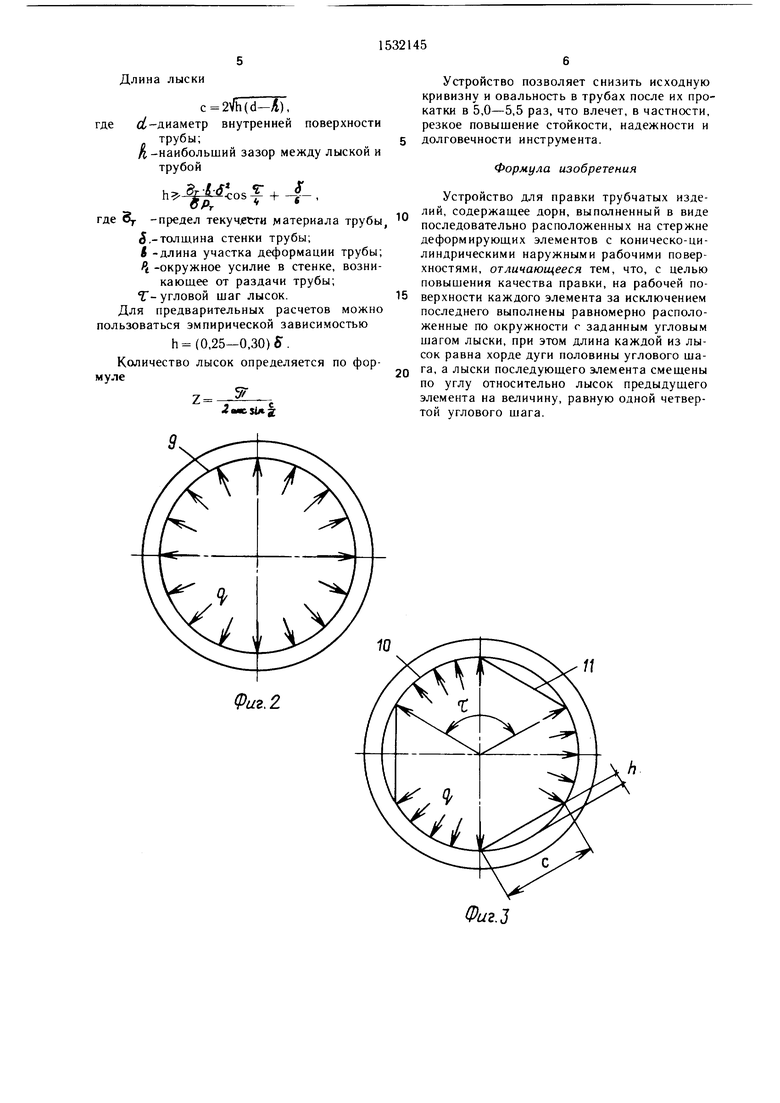

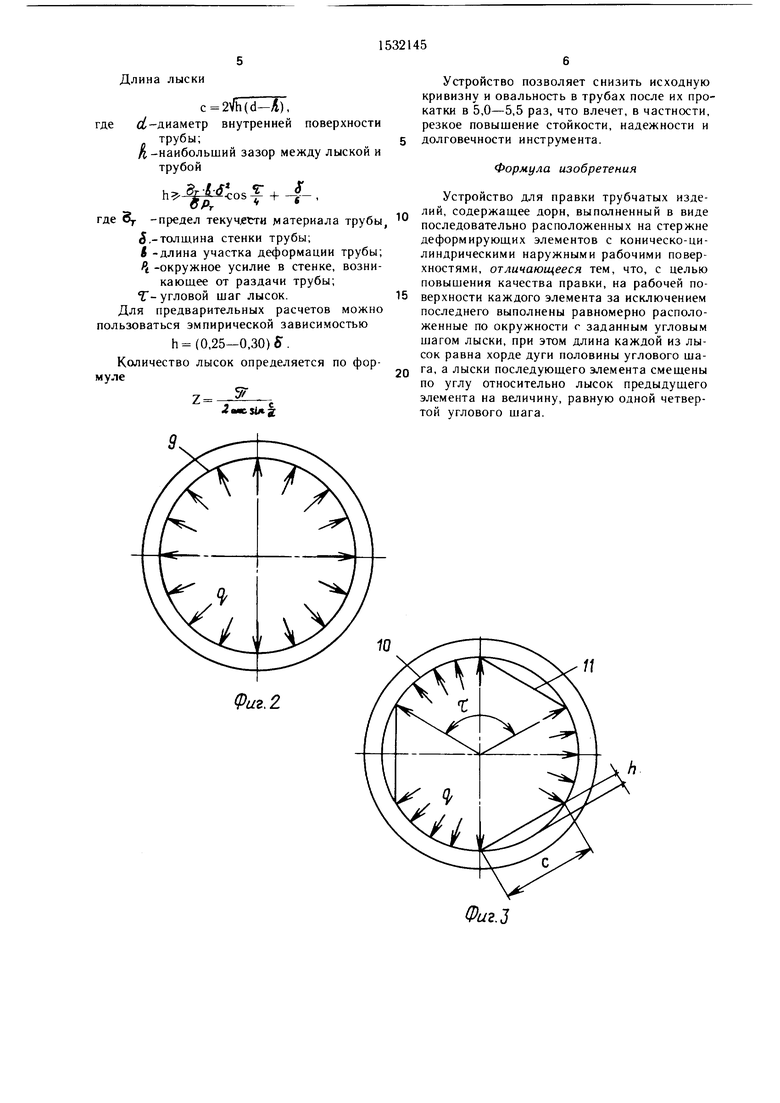

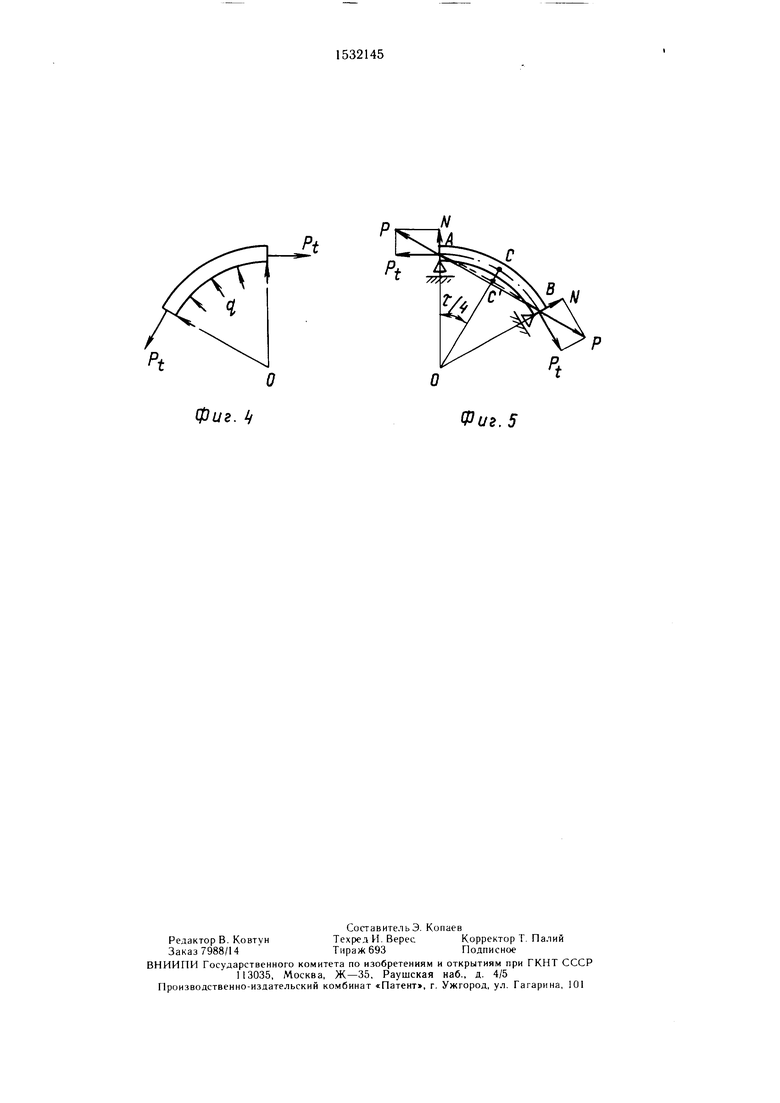

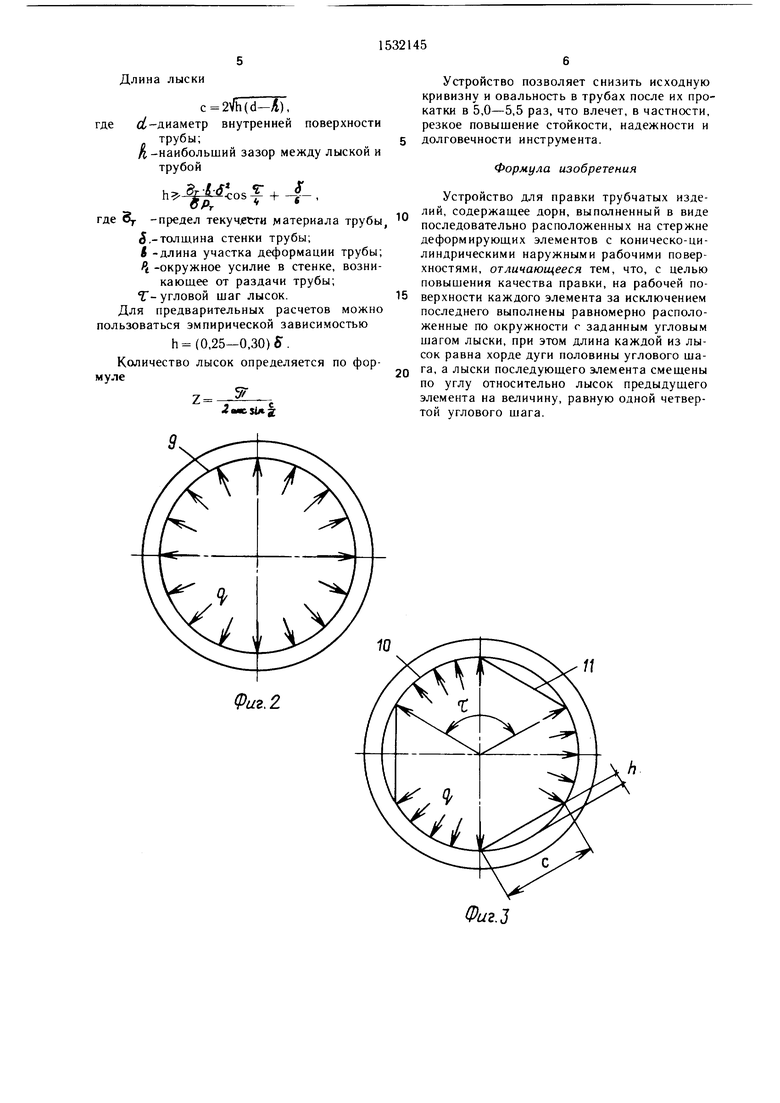

На фиг. 1 показано устройство, общий вид; на фиг. 2 - напряженное состояние трубы в зоне конической части дорна; на фиг. 3 - то же, в зоне цилиндрической части дорна; на фиг. 4 - часть стенки трубы, расположенная в зоне цилиндрического выступа дорна; на фиг. 5 - то же, расположенная в зоне лыски дорна.

Устройство состоит из дорна 1, жестко закрепленного на оправке 2, которая шар- нирно соединена с тянущей щтангой 3 протяжного станка с помощью двойной вилки 4, .хвостовика 5 и клина 6. На штанге закреплен шланг 7, подающий смазку в распылитель 8.

Каждый деформирующий элемент дорна 1 имеет коническую рабочую поверхность 9, цилиндрические поверхности 10 и разделяющие эти поверхности плоские лыски И. Носледний деформирующий элемент 12 дорна 1 выполнен со сплошной цилиндрической рабочей поверхностью.

Лыски 11 равномерно расположены по окружности с заданным угловым шагом.

Длина каждой из лысок 1 1 равна хорде дуги половины углового шага, а лыски 11 последующего элемента смещены по углу относительно лысок 1 1 предыдуц;его элемента на величину, равную одной четвертой углового щага.

Правка трубчатых заготовок производится в следующем порядке.

Сначала при вхождении дорна 1 в полость трубы 13 начальный контакт между внутренней стенкой трубы 13 и первым де- формируюпщм элементом осуществляется по кольцевой конической юверхности 9. В этот момент внутренние и наружные вапокна трубы 13 ис 1ытывают растяжение в окружном направлении от уси.чия раздачи интенсивностью q (фиг. 2).

Затем в полость трубы 13 входит цилинд рическая часть 10 деформирующего элемента и контакт между стенкой трубы 13 и деформирующим элементом осуществляется по прерывистым цилиндрическим поверхностям 10 (фиг. 3). Часть стенки трубы 13, расположенная в зоне контакта (фиг. 4), по-прежнему испытывает растяжение. Примыкающая к ней часть стенки трубы 13, расположенная в зоне лыски 11, испытывает изгиб (фиг. 5). Действительно, эту часть можно представить как кривой брус АВ, опирающийся своими конца.ми на плоскости, перпендикулярные к радиусам трубы ОА и ОВ. На каждом конце бруса действует растягивающая сила Ц , имеющая направление касательной к трубе в месте опирания, и нормальная реакция N. Равнодействующая этих двух сил равна Р.

Таким образом, кривой брус находится в

равновесии под действием двух равных сел Р. На основании известной аксиомы статики эти две силы должны быть направлены не иначе, как вдоль прямой, соединяющей точ

ки А и В.

Наибольший изгибающий момент от снл Р возникает в середине бруса, а весь участок трубы АВ прогибается внутрь трубы. При этом точка С занимает положение С . Затем в работу подключается следую- щий деформирующий элемент, смещенный на 1/4 шаг а. Его коническая часть вызывает в трубе 13 растяжение; прерывистые цилиндрические элементы 11 вызывают обратный изгиб, т.е. выгиб наружу половины того

0 участка, (например АС, фиг. 5), который прогнулся внутрь трубы 13 от действия предыдущего деформирующего элемента. Другая половина этого участка (например, ВС) еще находится в зоне лыски и прогибается

внутрь, причем наибольший изгибающий момент теперь находится в точке В.

Затем в работу юследовательно подключаются следующие деформирующие элементы, тоже смещенные на 1/4 шага, каждый относительно предыдущего.

0 Таким образом, каждый конический элемент вызывает растяжение стенки трубы 13, лыска вызывает прогиб стенки внутрь трубы 13, цилиндрический элемент - выгиб стенки наружу.

5 Пос;1едовательное чередование этих элементов вызывает в стенке трубы 13 знакопеременные перегибы, что исключает возникновение наклепа, снижая уровень остаточных напряжений и частично предел текучести материала, что способствует правке 13. Последний кольцевой деформирующий элемент 12, не имеющий лысок, осуществляет окончательную калибровку трубы 13.

Оптимальным числом деформирующих кольцевых элементов с лысками 11 является

5 четыре, со смещением каждого элемента относительно предыдущего на 1/4 шага лысок. Длина каждой лыски 11 равна длине хорды, стягивающей цилиндрический элемент 10 (фиг. 3). При таком выполнении зона наи- больщего прогиба (точка С) на каждом пре дыдущем деформирующем элементе накладывается на зону наибольшего выгиба (точки А или В) последующего деформирующего элемента, способствуя эффективной правке труб.

g Количество лысок и их размер определяются из условия возникновения на внутренней поверхности стенки трубы пластических деформаций.

0

Длина лыски

cosf + (d-A), где а(-диаметр внутренней поверхности

трубы;

Л-наибольший зазор между лыской и трубой

. 8 -предел TeKyMjetTH материала трубы 5,-толщина стенки трубы; t -длина участка деформации трубы; /i -окружное усилие в стенке, возникающее от раздачи трубы; Т-угловой шаг лысок. Для предварительных расчетов можно пользоваться эмпирической зависимостью

h (0,25-0,30) 5.

Количество лысок определяется по формуле

7

SiA2

Устройство позволяет снизить исходную кривизну и овальность в трубах после их прокатки в 5,0-5,5 раз, что влечет, в частности, резкое повышение стойкости, надежности и долговечности инструмента.

Формула изобретения

Устройство для правки трубчатых изделий, содержащее дорн, выполненный в виде последовательно расположенных на стержне деформирующих элементов с коническо-ци- линдрическими наружными рабочими поверхностями, отличающееся тем, что, с целью повышения качества правки, на рабочей поверхности каждого элемента за исключением последнего выполнены равномерно расположенные по окружности г заданным угловым шагом лыски, при этом длина каждой из лысок равна хорде дуги половины углового ща- га, а лыски последующего элемента смещены по углу относительно лысок предыдущего элемента на величину, равную одной четвертой углового шага.

Л

Фиг.З

Л

Фиг. li

N

иг.5

| Способ раздачи труб | 1975 |

|

SU528137A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1987-03-02—Подача