Изобретение относится к области раздачи диаметра труб.

Известен способ раздачи труб протягиванием деформирующих конических элементов, увеличивающихся по диаметру. Основной недостаток известного способа - больщяе деформирующие усилия.

В описываемом изобретении с целью снижения усилий раздачи каждый последующий деформирующий элемент помещают в зону внеконтактной деформации, образуемую в трубе предыдущим элементом.

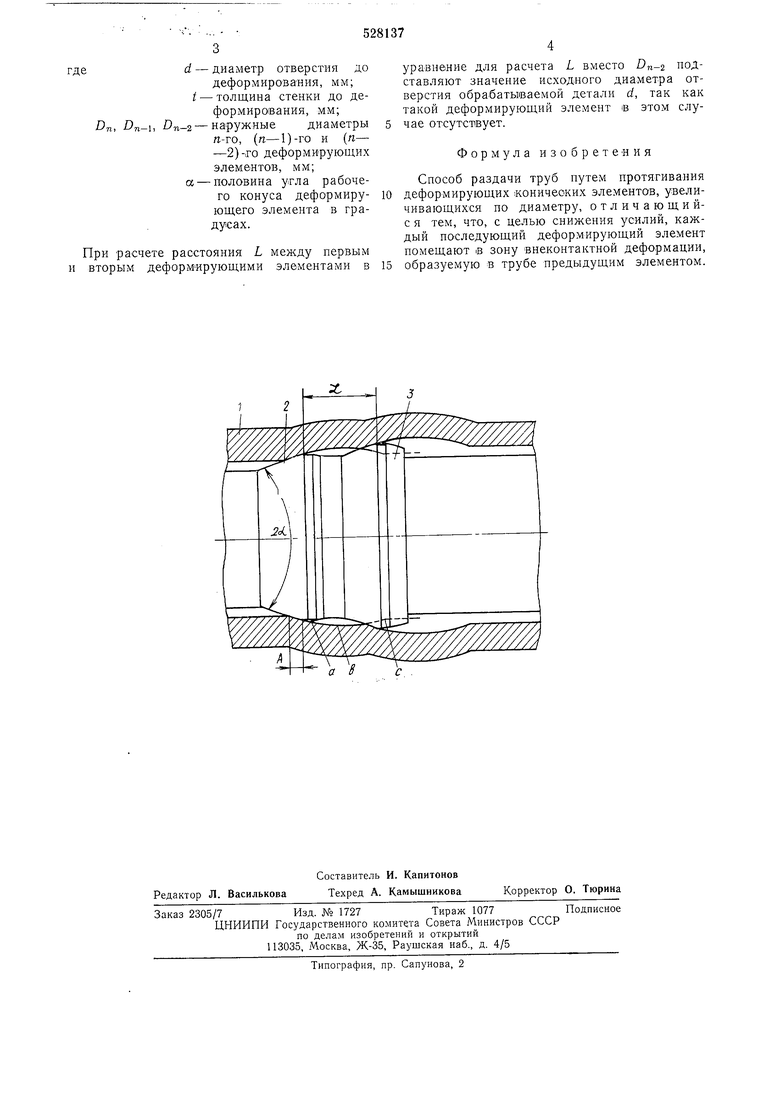

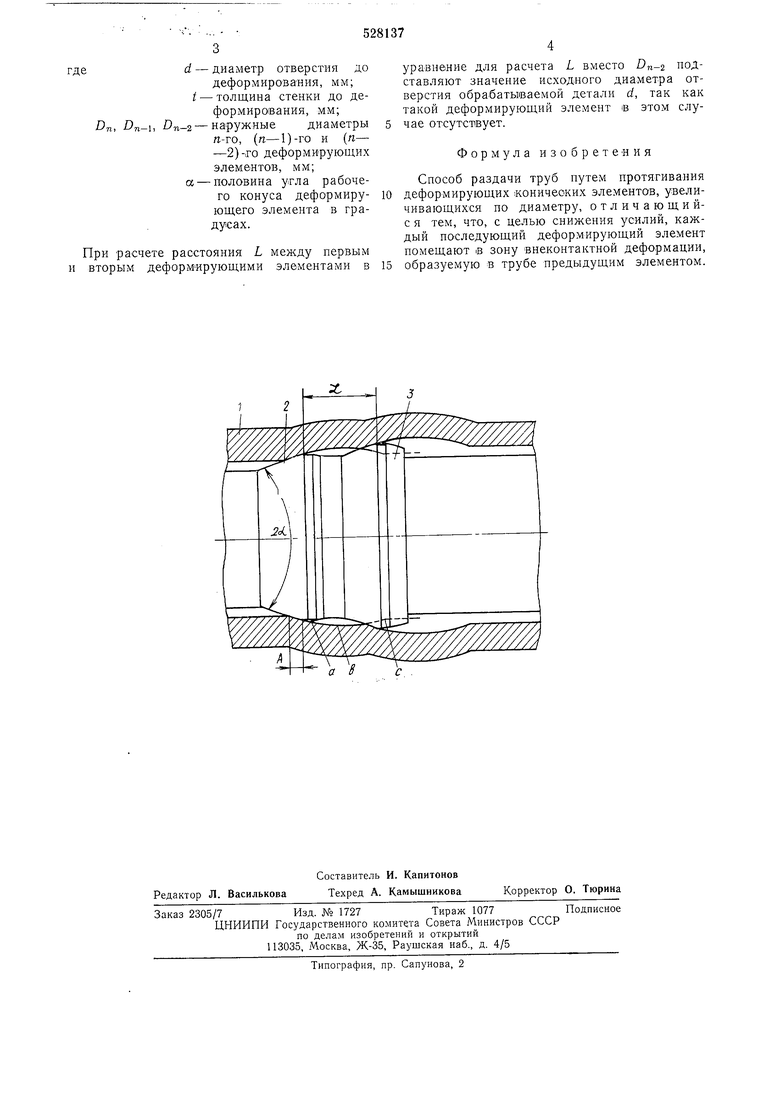

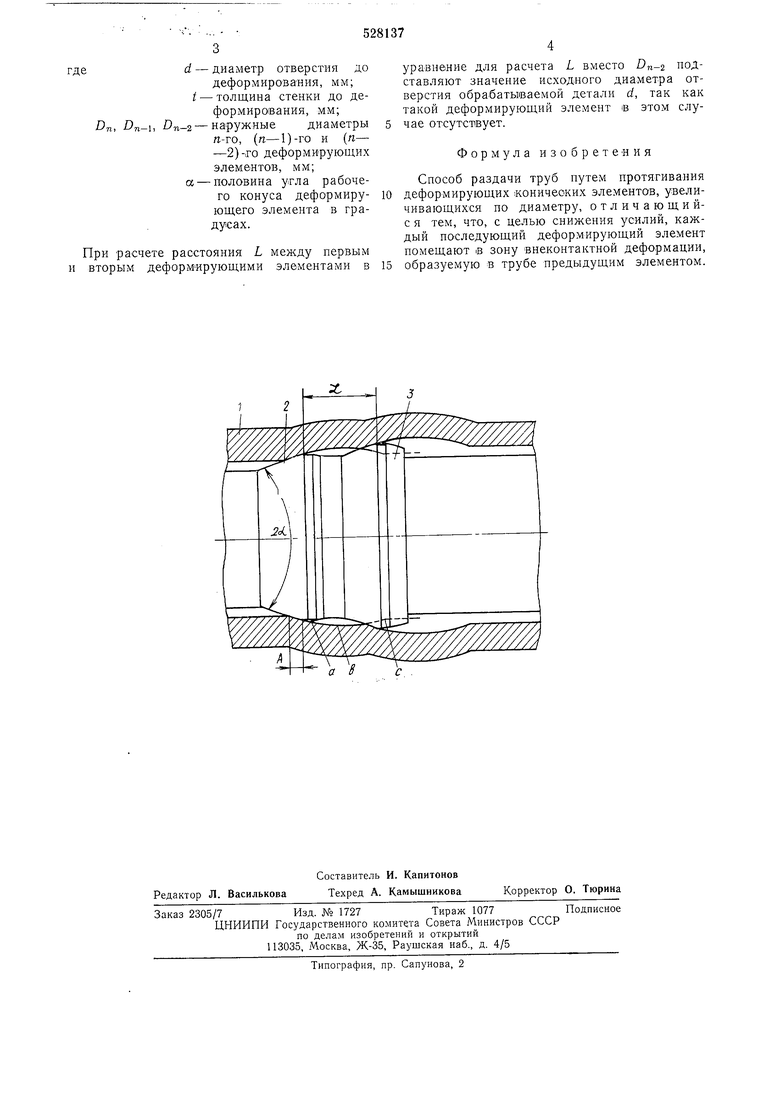

Сущность изобретения поясняется чертежом, где изображена схема раздачи трубы коническими деформирующими элементами.

При раздаче отверстия контакт между материалом обрабатываемой детали 1 и коническим деформирующим элементом 2 осуществляется по .рабочему конусу (фиг. 1) «а некоторой ширине А. На цилиндрической ленточке элемента контакт отсутствует в связи с наличием так называемой внеконтактной деформации, которая возникает в детали за рабочим конусом движущегося деформирующего тела. На чертеже неконтактная деформация показана кривой аЬс, которая в точке b своего максимума превышает наружный диаметр элемента.

В том случае, когда конические элементы следуют «а расстояниях друг от друга, превышающих длину волны внеконтактной деформации, рабочая нагрузка на каждом из них будет такой же, как если бы каждый из них отдельно прогонялся через отверстие детали. Суммарная же нагрузка на всех одновременно

находящихся в детали элементах будет равна арифметической сумме отдельных нагрузок. Известно, что минимальная сила протягивания на каждом из элементов будет тогда, когда углы рабочих конусов 2а (фйг. 1) будут иметь

оптимальные значения. Оптимальным значением угла .рабочего конуса в подавляющем большинстве случаев является 2а 8°-12°.

Затрату работы на осуществление той же самой величины деформации детали и рабочие пагрузки па деформирующих элементах даже в том случае, когда они имеют оптимальные углы рабочего конуса можно значительно (до двух и более раз) уменьшить, если деформирующие элементы расположить так, что каждый последующий элемент 3 (фиг. 2) будет находиться в зопе внеконтактной деформации детали, образоваиной предыдущим элементом 2, для чего расстояние L между большими основаииями рабочих конусов деформирующих элементов должно удовлетворять следующей зависимости:

0,30

(0„-Д,1) +

т

tga.

+ 0,5(Д,1-Д,2)°-1-W Ч

деd - диаметр отверстия до

деформирования, мм; t - толщина стенки до деформирования, мм;

Dn, Dn-l, Dn-2 наружные диаметры п-го, (п-1)-го и (п- -2)-,го деформирующих элементов, мм; а - половина угла рабочего конуса деформирующего элемента в градусах.

При расчете расстояния L первым вторым деформирующими элементами в

уравнение для расчета L вместо Dn-2 подставляют значение исходного диаметра отверстия обрабатываемой детали d, так как такой деформирующий элемент в этом случае отсутствует.

Формула изобретения

Способ раздачи труб путем протягивания деформирующих конических элементов, увеличивающихся по диаметру, отличающийс я тем, что, с целью снижения усилий, каждый последующий деформирующий элемент помещают е зону внеконтактной деформации, образуемую в трубе предыдущим элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи труб | 1977 |

|

SU654333A2 |

| Сборная деформирующая протяжка | 1979 |

|

SU770688A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1523318A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1539050A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| Сборная деформирующая протяжка | 1979 |

|

SU772758A1 |

| Способ сварки кольцевых стыков | 1986 |

|

SU1391843A1 |

| Устройство для деформирующего протягивания длинномерных цилиндрических деталей | 1985 |

|

SU1243936A1 |

| Деформирующая протяжка | 1978 |

|

SU673392A1 |

| Опора к протяжному станку | 1975 |

|

SU551089A1 |

Авторы

Даты

1976-09-15—Публикация

1975-04-21—Подача