i ;j;j; : :j :J: sj;

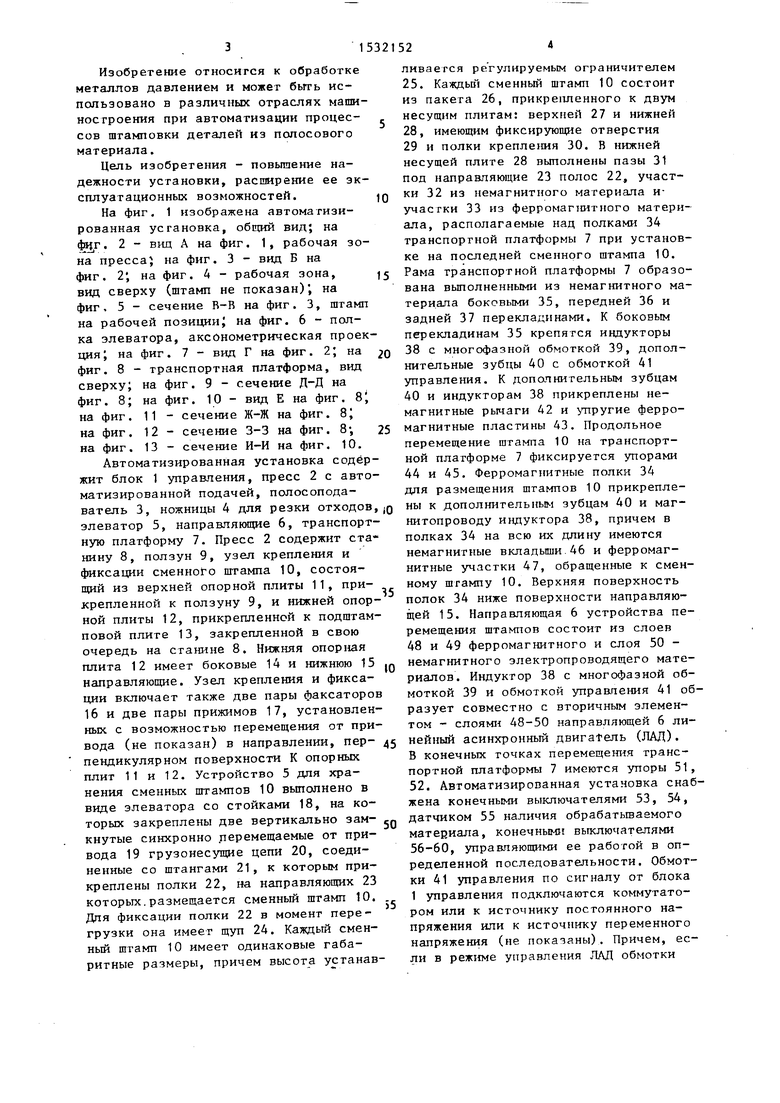

Фиг.1

И

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при автоматизации процессов штамповки деталей из полосового материала.

Цель изобретения - повышение надежности установки, расширение ее зк- сплуатационных возможностей.

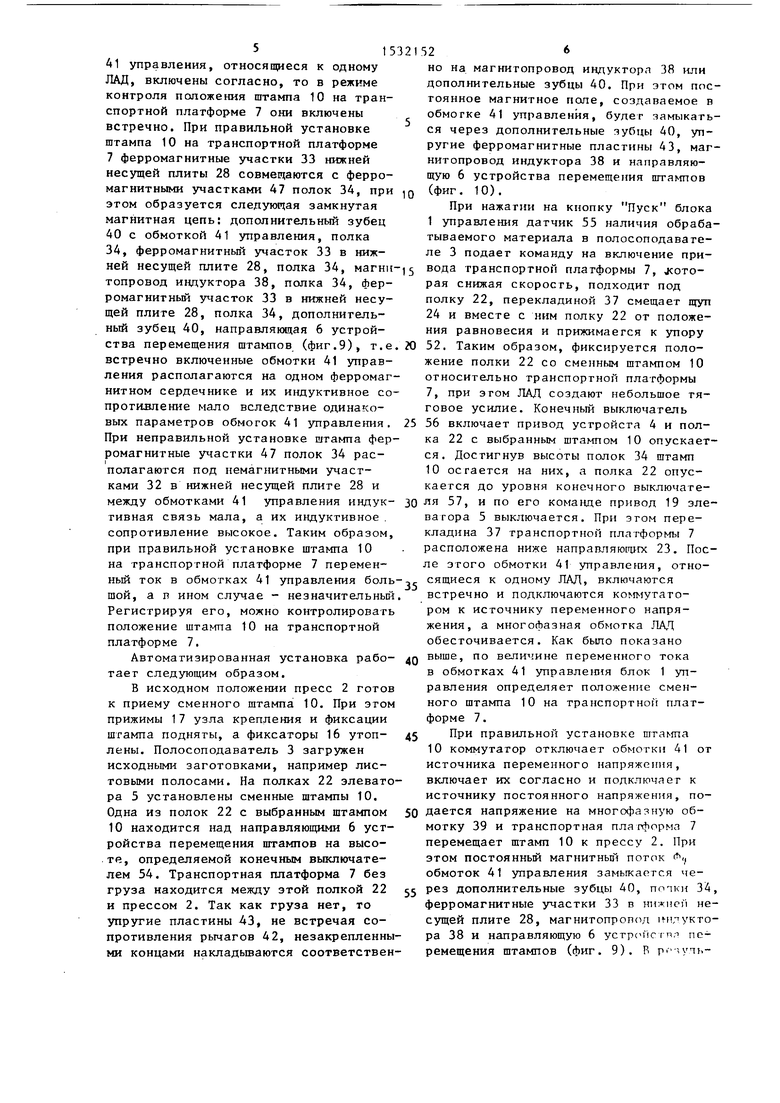

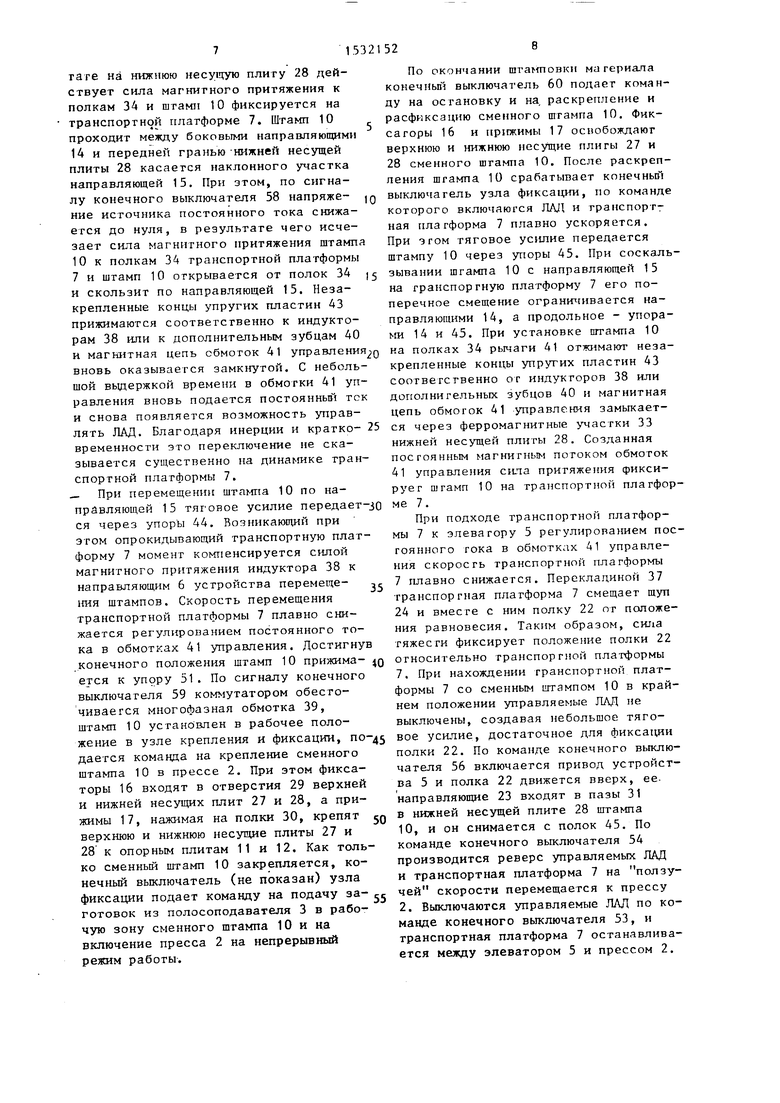

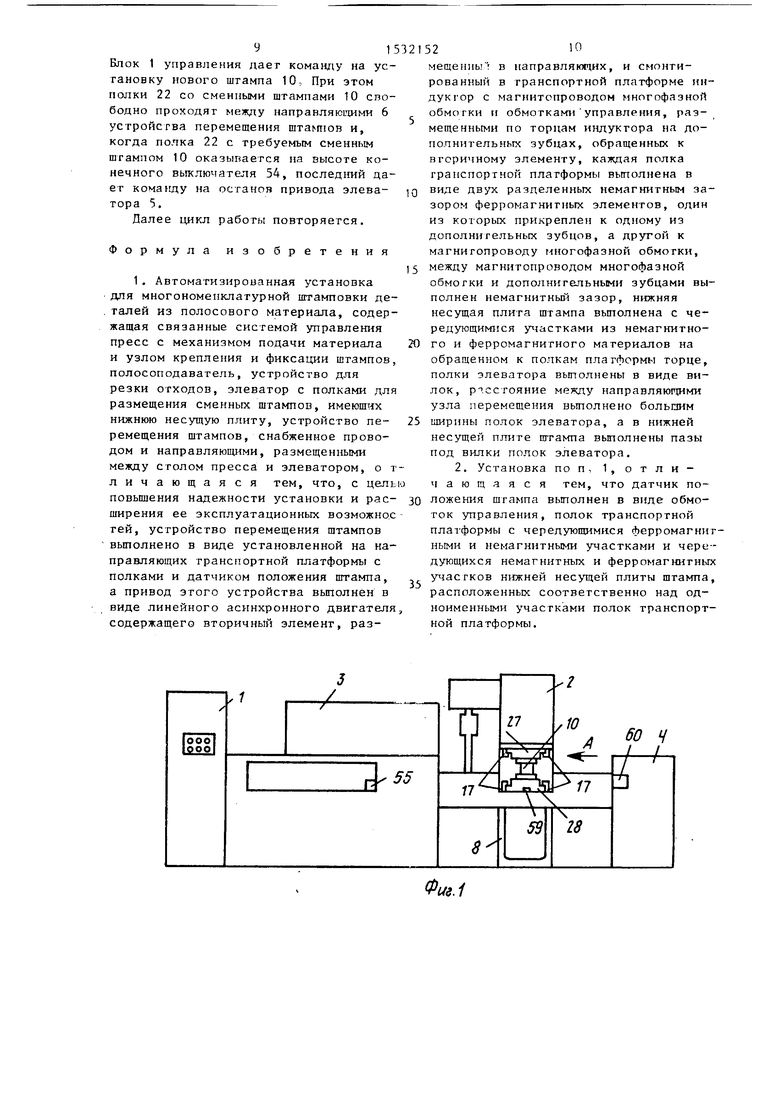

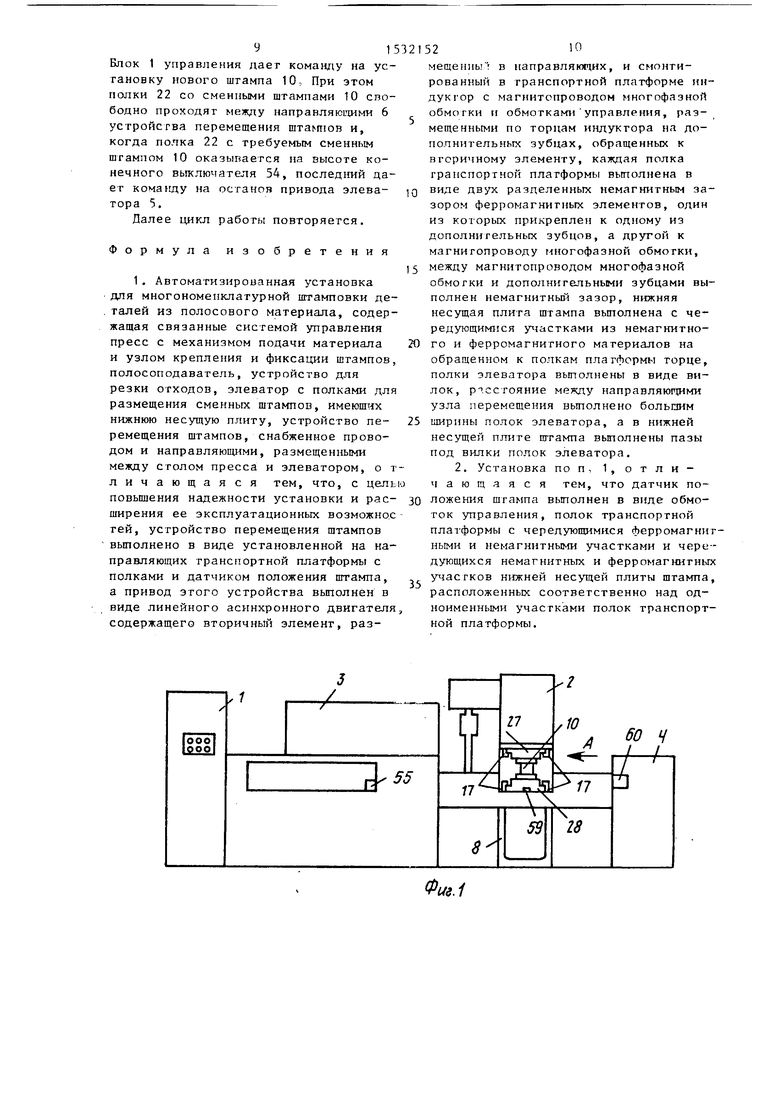

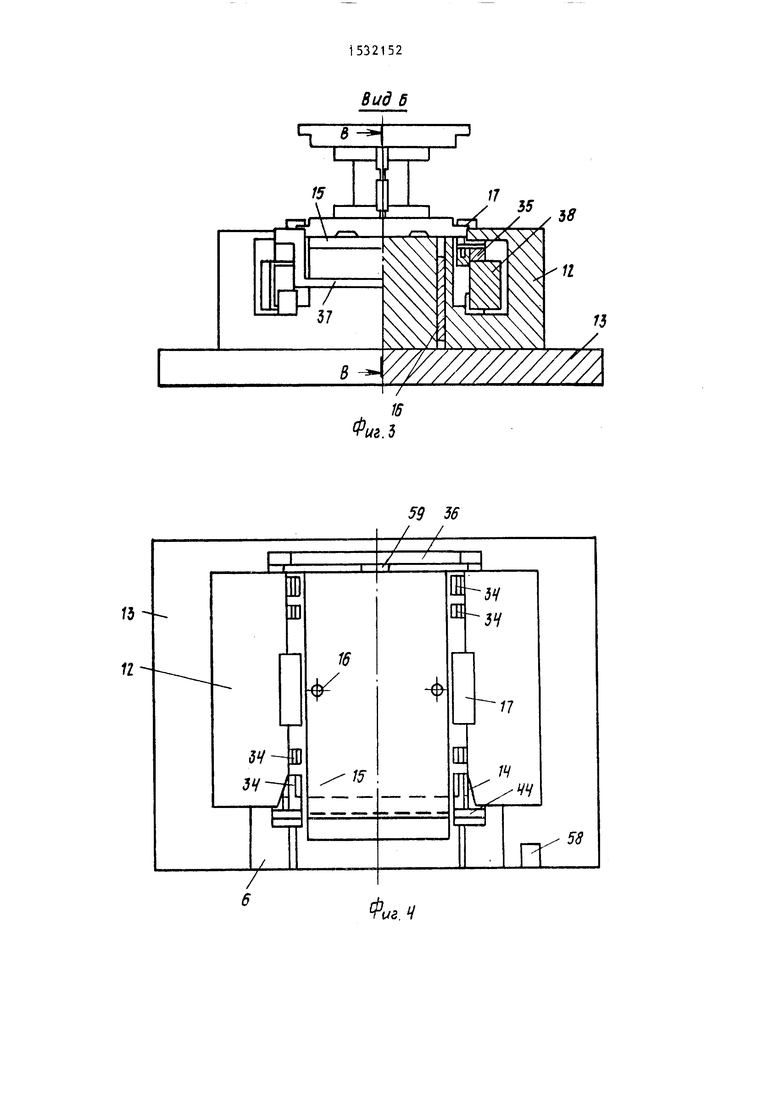

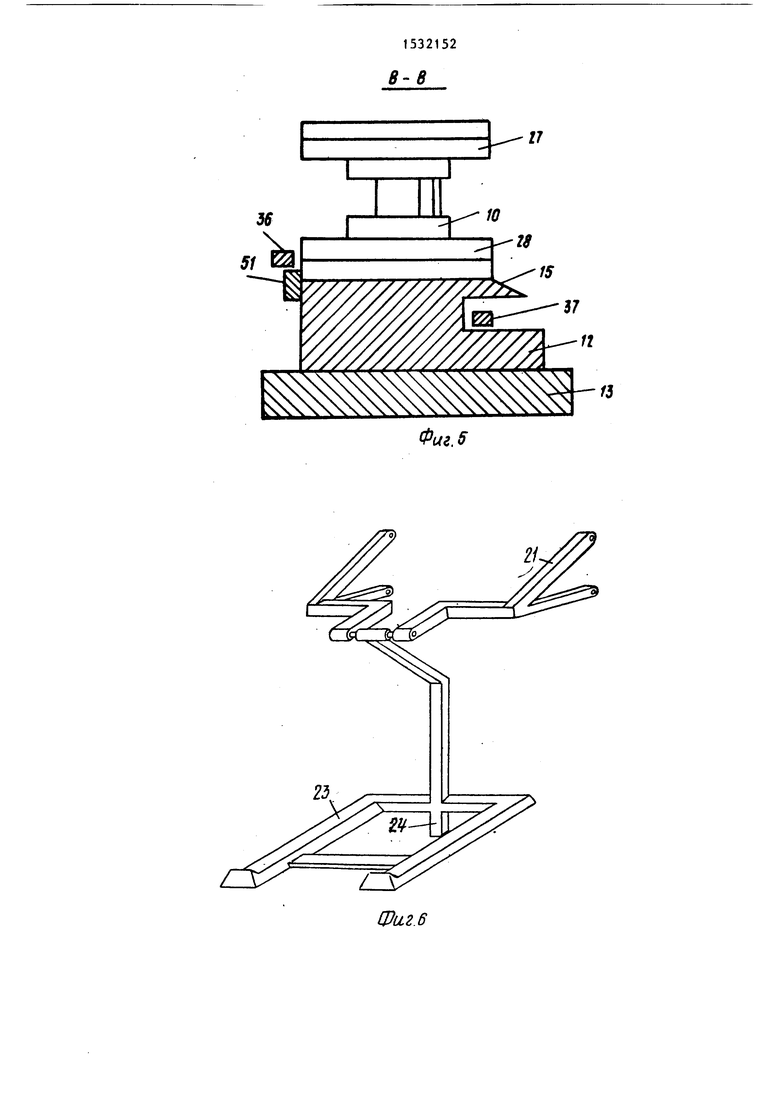

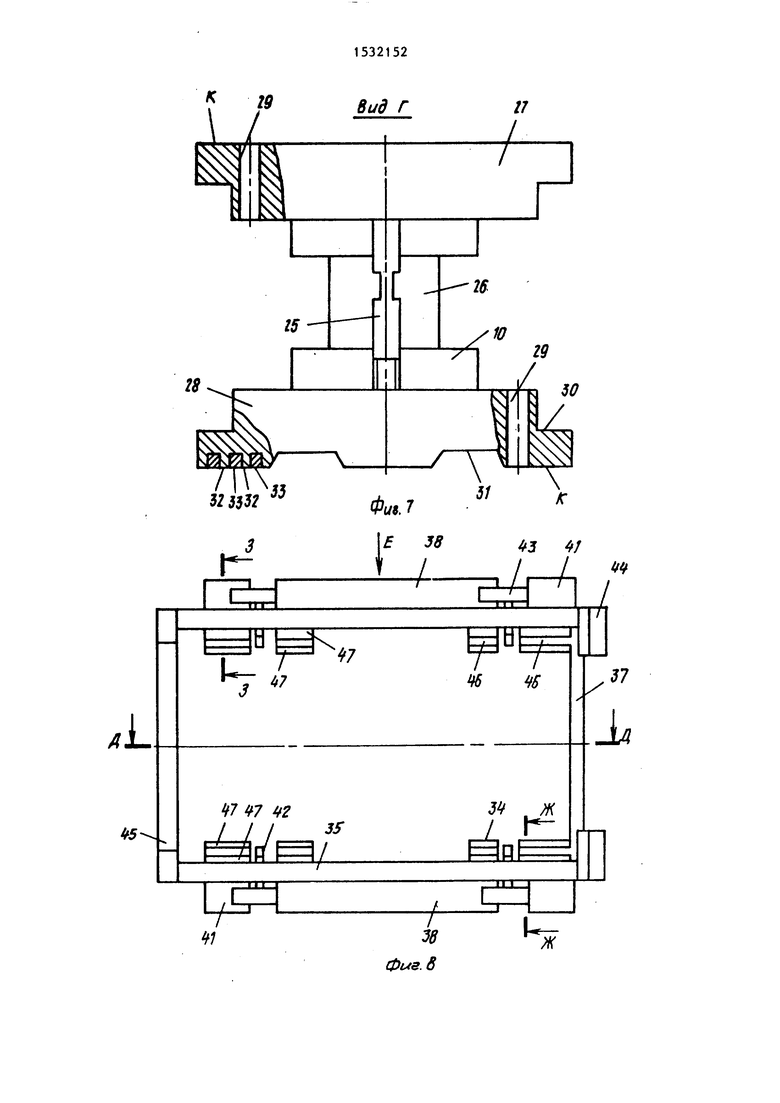

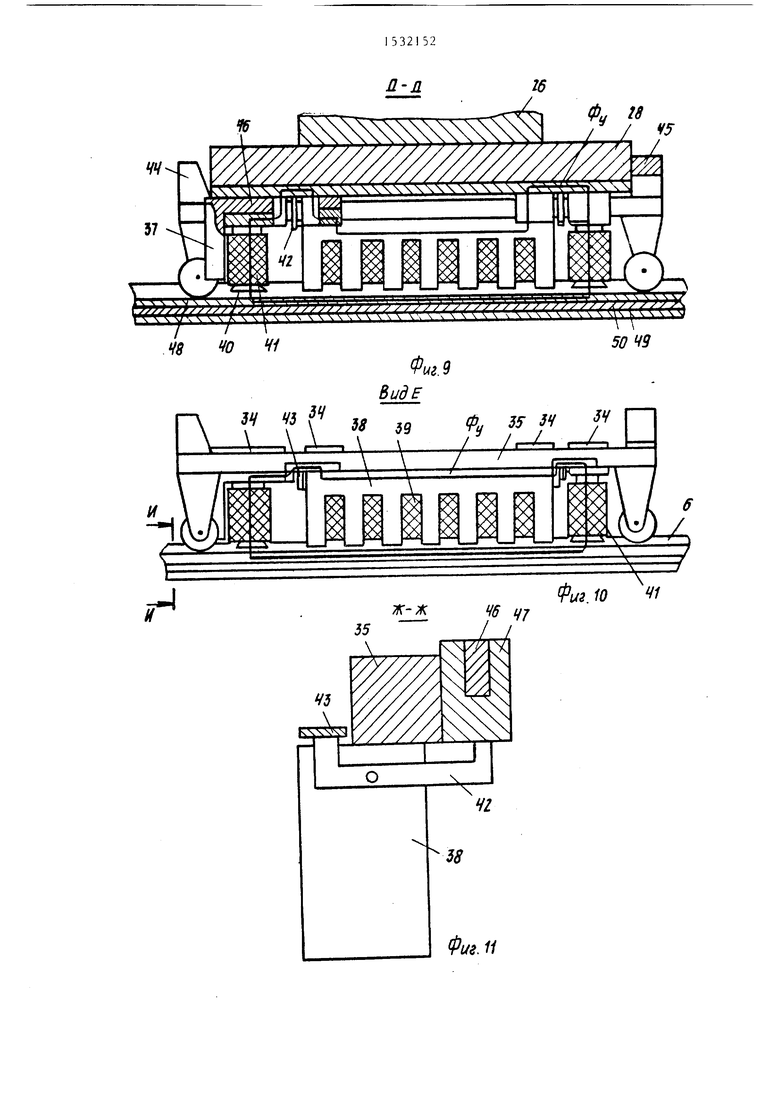

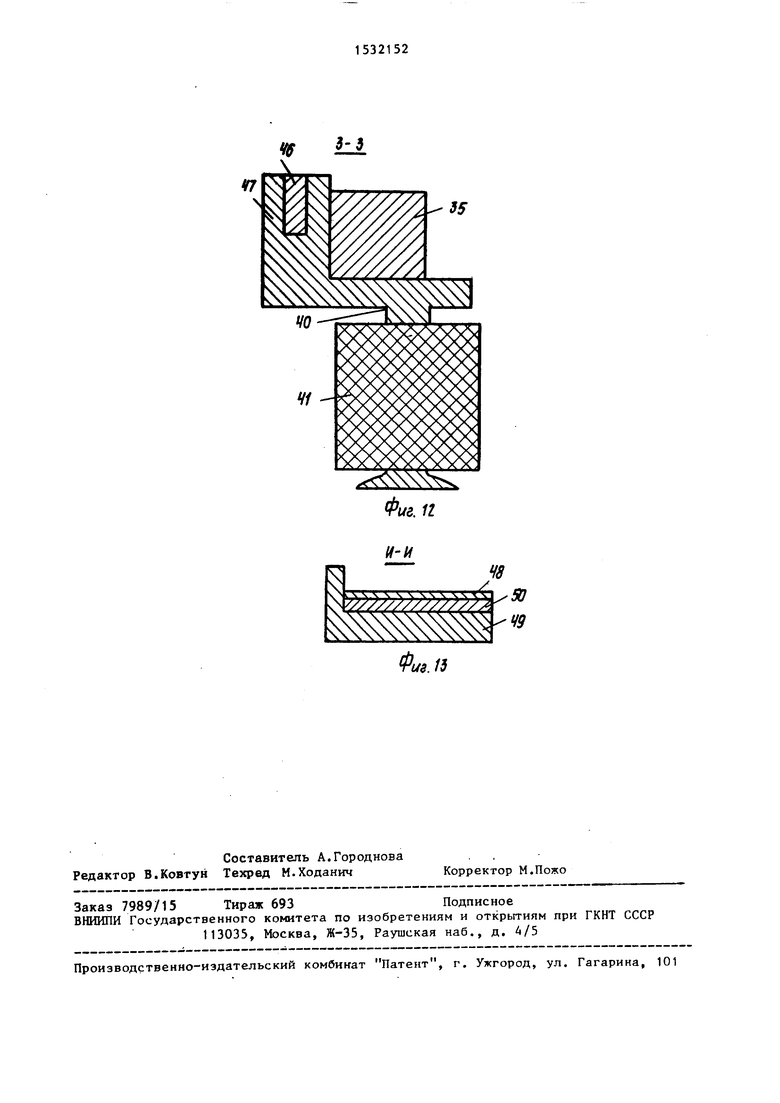

На фиг. 1 изображена автоматизированная установка, общий вид; на г. 2 - вид А на фиг. 1, рабочая зона пресса; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - рабочая зона, вид сверху (штамп не показан), на фиг, 5 - сечение R-R на фиг. 3, штамп на рабочей позицииJ на фиг. 6 - полка элеватора, аксонометрическая проекция; на фиг. 7 - вид Г на фиг. 2; на фиг. 8 - транспортная платформа, вид сверху; на фиг. 9 - сечение Д-Д на фиг. 8; на фиг. 10 - вид Е на фиг. 8 на фиг. 11 - сечение Ж-Ж на фиг. 8 на фиг. 12 - сечение 3-3 на фиг. В-, на фиг. 13 - сечение И-И на фиг. 10.

Автоматизированная установка содержит блок 1 управления, пресс 2 с автоматизированной подачей, полосопода- ватель 3, ножницы 4 для резки отходов, элеватор 5, направляющие 6, транспортную платформу 7. Пресс 2 содержит станину 8, ползун 9, узел крепления и фиксации сменного штампа 10, состоящий из верхней опорной плиты 11, прикрепленной к ползуну 9, и нижней опорной плиты 12, прикрепленной к подштам- повой плите 13, закрепленной в свою очередь на станине 8. Нижняя опорная плита 12 имеет боковые 14 и нижнюю 15 направляющие. Узел крепления и фиксации включает также две пары факсаторов 16 и две пары прижимов 17, установленных с возможностью перемещения от привода (не показан) в направлении, пер- пендикулярном поверхности К опорных плит 11 и 12. Устройство 5 дпя хранения сменных штампов 10 выполнено в виде элеватора со стойками 18, на которых закреплены две вертикально зам- кнутые синхронно перемещаемые от привода 19 грузонесущие цепи 20, соединенные со штангами 21, к которым прикреплены полки 22, на направляющих 23

которых.размещается сменный штамп 10. . Дпя фиксации полки 22 в момент перегрузки она имеет щуп 24. Каждый сменный штамп 10 имеет одинаковые габаритные размеры, причем высота устанавд

5 0 5

Q 5 «

5

0

ливаегся регулируемым ограничителем 25. Каждьш сменный штамп 10 состоит из пакета 26, прикрепленного к двум несущим плитам: верхней 27 и нижней 28, имеющим фиксирующие отверстия 29 и полки крепления 30. В нижней несущей плите 28 выполнены пазы 31 под направляющие 23 полос 22, участки 32 из немагнитного материала и- участки 33 из ферромагнитного матери- ала, располагаемые над полками 34 транспортной платформы 7 при установке на последней сменного штампа 10. Рама транспортной платформы 7 образована выполненными из немагнитного материала боковыми 35, передней 36 и задней 37 перекладинами. К боковым перекладинам 35 крепятся индукторы 38 с многофазной обмоткой 39, дополнительные зубцы 40 с обмоткой 41 управления. К дополнительным зубцам 40 и индукторам 38 прикреплены немагнитные рычаги 42 и тгругие ферромагнитные пластины 43. Продольное перемещение штампа 10 на транспортной платформе 7 фиксируется упорами 44 и 45. Ферромагнитные полки 34 для размещения штампов 10 прикреплены к дополнительным зубцам 40 и маг- нитопроводу индуктора 38, причем в полках 34 на всю их длину имеются немагнитные вкладьш1И.46 и ферромагнитные участки 47, обращенные к сменному штампу 10. Верхняя поверхность полок 34 ниже поверхности направляющей 15. Направляющая 6 устройства пе- ремешения штампов состоит из слоев 48 и 49 ферромагнитного и слоя 50 - немагнитного электропроводящего материалов. Индуктор 38 с многофазной обмоткой 39 и обмоткой упраааения 41 образует совместно с вторичным элементом - слоями 48-50 направляющей 6 линейный асинхронный двигateль (ЛАД). В конечных точках перемещения транспортной платформы 7 имеются упоры 51, 52. Автоматизированная установка снабжена конечными выключателями 53, 54, датчиком 55 наличия обрабатьшаемого материала, конечными выключателями 56-60, управляющими ее работой в определенной последовательности. Обмотки 41 управления по сигналу от блока 1 управления подключаются коммутатором или к источнику постоянного напряжения или к источнику переменного напряжения (не показаны). Причем, если в режиме управления ЛАД обмотки

41 управления, относящиеся к одному ЛАД, включены согласно, то в режиме контроля положения штампа 10 на транспортной платформе 7 они включены встречно. При правильной установке штампа 10 на транспортной платформе 7 ферромагнитные участки 33 нижней несущей плиты 28 совмещаются с ферромагнитными участками 47 полок 34, при этом образуется следующая замкнутая магнитная цепь; дополнительный зубец 40 с обмоткой 41 управления, полка 34, ферромагнитньй участок 33 в ниж

но На магнитопровод индуктора 38 или дополнительные зубцы 40. При этом постоянное магнитное поле, создаваемое в обмогке 41 управления, будет замыкаться через дополнительные зубцы 40, упругие ферромагнитные пластины 43, магнитопровод индуктора 38 и направляющую 6 устройства перемещения штаьтов (фиг. 10).

При нажатии на кнопку Пуск блока 1 управления датчик 53 наличия обрабатываемого материала в полосоподавате- ле 3 подает команду на включение при

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1982 |

|

SU1097414A1 |

| Устройство В.А.Соломина для отделения ферромагнитных листов от стопы и подачи их в зону обработки | 1988 |

|

SU1538970A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Установка для ассортиментного комплектования контейнеров лотками с хлебобулочными изделиями | 1974 |

|

SU552945A1 |

| ЛИНЕЙНЫЙ АСИНХРОННЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2518915C1 |

| Установка для спекания изделий из металлических порошков | 1979 |

|

SU789250A1 |

| Устройство для отделения верхнего листа от стопы и подачи его в зону обработки | 1988 |

|

SU1666251A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Устройство "РИИЖТ" для поштучного перемещения ферромагнитных листов из накопителя (его варианты) | 1984 |

|

SU1222366A1 |

| Индуктор линейного асинхронного электродвигателя | 1981 |

|

SU959228A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при автоматизации процессов штамповки деталей из полосового материала. Цель изобретения - повышение надежности установки, расширение ее эксплуатационных возможностей. В установке для перемещения штампов 10 от элеватора 5 к прессу 2 на направляющих 6 установлена транспортная платформа 7, снабженная устройством магнитной фиксации штампа, датчиком положения штампа. В качестве привода транспортной платформы используется линейный асинхронный двигатель с дополнительными обмотками управления. Последние являются элементами устройства магнитной фиксации и датчика положения штампа 10 на транспортной платформе 7. Полки элеватора 5 для хранения сменных штампов 10 выполнены в виде вилок. Расстояние между направляющими 6 больше ширины полок 23 элеватора 5 со штампами, поэтому при выборе требуемого штампа 10 полки элеватора со штампами свободно проходят между направляющими 6 устройства перемещения штампов. Под выбранный штамп подводится транспортная платформа, и он устанавливается на ее полках. 1 з.п. ф-лы, 13 ил.

ней несущей плите 28, полка 34, магни- з вода транспортной платформы 7, топровод индуктора 38, полка 34, фер- рая снижая скорость, подходит под ромагнитный участок 33 в нижней несущей плите 28, полка 34, дополнительный зубец 40, направляющая 6 устройполку 22, перекладиной 37 смещает щуп 24 и вместе с ним полку 22 от положения равновесия и прижимается к упору ства перемещения штампов (фиг.9), т.е.Ю 32. Таким образом, фиксируется поло- встречно включенные обмотки 41 управ- жение полки 22 со сменным штампом 10 ления располагаются на одном ферромаг- относительно транспортной платформы нитном сердечнике и их индуктивное со- 7, при этом ЛАД создают небольшое тя- протнвление мало вследствие одинако- говое усилие. Конечный выключатель вых параметров обмогок 41 управления, 25 56 включает привод устройста 4 и пол- При неправильной установке штампа фер- ка 22 с выбранным штампом 10 опускает- ромагнитные участки 47 полок 34 рас- ся. Достигнув высоты полок 34 штамп

10 остается на них, а полка 22 опускается до уровня конечного выключате- между обмотками 41 управления индук- ЗО 57, и по его команде привод 19 эле- тивная связь мала, а их индуктивное . вагора 5 выключается. При этом пересопротивление высокое. Таким образом, кладина 37 транспортной платформы 7

расположена ниже направляюсиос 23. После этого обмотки 41 управлею1я, отнополагаются под немагнитными участками 32 в нижней несущей плите 28 и

при правильной установке штампа 10 на транспортной платформе 7 переменный ток в обмотках 41 управления боль-. сящиеся к одному ЛАД, включаются

встречно и подключаются коммутатором к источнику переменного напряжения, а многофазная обмотка ПАЛ обесточивается. Как быпо показано

той, а п ином случае - незначительный.

Регистрируя его, можно контролировать

положение штампа 10 на транспортной

платформе 7.

Автоматизированная установка рабо- дО ыше, по величине переменного тока

тает следующим образом.в обмотках 41 управления блок 1 управления определяет положение сменного штампа 10 на транспортной платВ исходном положении пресс 2 готов к приему сменного штампа 10. При этом прижимы 17 узла крепления и фиксации штампа подняты, а фиксаторы 16 утоплены. Полосоподаватель 3 загружен исходными заготовками, например листовыми полосами. На полках 22 элеватора 3 установлены сменные штампы 10. Одна из полок 22 с выбранным штампом 10 находится над направляющими 6 устройства перемещения штампов на высоте, определяемой конечным выключателем 34. Транспортная платформа 7 без

форме 7.

д5 При правильной установке mrahma 10 коммутатор отключает обмотки 41 от источника переменного напряжения, включает их согласно и подключает к источнику постоянного напряжения, по50 дается напряжение на многофазную обмотку 39 и транспортная плагформа 7 перемещает штамп 10 к прессу 2. При этом постоянный магнитньп1 поток ii обмоток 41 управления замьгкается чегруза находится между этой полкой 22 55 Р дополнительные зубцы 40, потки 34, и прессом 2. Так как груза нет, то ферромагнитные участки 33 в нижней неупругие пластины ЛЗ, не встречая со- сущей плите 28, магнитопропод 1П1лукто- противления рычагов 42, незакрепленны- ра 38 и направляющую 6 ycrpc iic г пя пс- ми концами накладьшаются соответственремещения штампов (фиг. 9). R р.-чутьвстречно и подключаются коммутатором к источнику переменного напряжения, а многофазная обмотка ПАЛ обесточивается. Как быпо показано

форме 7.

д5 При правильной установке mrahma 10 коммутатор отключает обмотки 41 от источника переменного напряжения, включает их согласно и подключает к источнику постоянного напряжения, по50 дается напряжение на многофазную обмотку 39 и транспортная плагформа 7 перемещает штамп 10 к прессу 2. При этом постоянный магнитньп1 поток ii обмоток 41 управления замьгкается чеР дополнительные зубцы 40, потки 34, ферромагнитные участки 33 в нижней несущей плите 28, магнитопропод 1П1лукто- ра 38 и направляющую 6 ycrpc iic г пя пс-

ремещения штампов (фиг. 9). R р.-чуть5

10

таге на нижнюю несущую плиту 28 действует сила магнитного притяжения к полкам 34 и штамп 10 фиксируется на транспортной платформе 7. Штамп 10 проходит между боковыми направляющими 14 и передней гранью-нижней несущей плиты 28 касается наклонного участка направляющей 15. При этом, по сигналу конечного выключателя 58 напряжение источника постоянного тока снижается до нуля, в результате чего исчезает сила магнитного притяжения штампа 10 к полкам 34 транспортной платформы 7 и штамп 10 открывается от полок 34 15 и скользит по направляющей 15. Незакрепленные концы упругих пластин 43 прижимаются соответственно к индукторам 38 или к дополнительным зубцам 40 и магШ1тная цепь обмоток 41 управления2д вновь оказывается замкнутой. С небольшой вьщержкой времени в обмотки 41 управления вновь подается постоянный тек и снова появляется возможность управлять ЛАД. Благодаря инерции и кратко- 25 временности это переключение не сказывается существенно на динамике транспортной платформы 7. При перемещении штампа 10 по направляющей 15 тяговое усилие передает-jO ся через упоры 44. Возникающий при этом опрокидывающий транспортную платформу 7 момент компенсируется силой магнитного притяжения индуктора 38 к направляющим 6 устройства перемеще- ifflH штампов. Скорость перемещения транспортной платформы 7 плавно снижается регулированием постоянного тока в обмотках 41 управления. Достигнув конечного положения штамп 10 прижима- Q ется к упору 51. По сигналу конечного выключателя 59 коммутатором обесточивается многофазная обмотка 39, штамп 10 установлен в рабочее положение в узле крепления и фиксации, по-дз дается команда на крепление сменного mTaNma 10 в прессе 2. При этом фиксаторы 16 входят в отверстия 29 верхней и нижней несущих плит 27 и 28, а прижимы 17, нажимая на полки 30, крепят Q верхнюю и нижнюю несущие плиты 27 и 28 к опорным плитам 11 и 12. Как только сменный штамп 10 закрепляется, конечный выключатель (не показан) узла фиксации подает команду на подачу за- ее готовок из полосоподавателя 3 в рабочую зону сменного щтампа 10 и на включение пресса 2 на непрерывный режим работы.

35

0

5 д 5 O Q з Q е

5

По окончании штa 1пoвкII материала конечньй выключатель 60 подает команду на остановку и на, раскрепление и расфиксацию сменного штампа 10. Фиксаторы 16 и прижимы 17 освобождают верхнюю и нижнюю несущие плиты 27 и 28 сменного штампа 10. После раскрепления штампа 10 срабатывает конечньп выключатель узла фиксан;ии, по команде которого включаются ЛАД и транспорт7 ная платформа 7 плавно ускоряется. При этом тяговое усилие передается штампу 10 через упоры 45. При соскальзывании штампа 10 с направляющей 15 на транспортную платформу 7 его поперечное смещение ограничивается направляющими 14, а продольное - упорами 14 и 45. При установке штампа 10 на полках 34 рычаги 41 отжимают незакрепленные концы упругих пластин 43 соответственно от индукторов 38 или дополнительных зубцов 40 и магнитная цепь обмоток 41 управления замыкается через ферромагнитные участки 33 нижней несущей плиты 28. Созданная постоянным магнитным потоком обмоток 41 управления сила притяжения фиксирует штамп 10 на транспортной платформе 7.

При подходе транспортной платформы 7 к элеватору 5 регулированием постоянного тока в обмотках 41 управления скорость транспортной платформы 7 плавно снижается. Перекладиной 37 транспортная платформа 7 смещает щуп 24 и вместе с ним полку 22 от положения равновесия. Таким образом, сила тяжести фиксирует положение полки 22 относительно транспортной платформы 7. При нахождении транспортной платформы 7 со сменным штампом 10 в крайнем положении управляемые ЛЛД не выключены, создавая небольшое тяговое усилие, достаточное для фиксатщи полки 22. По команде конечного выключателя 56 включается привод устройства 5 и полка 22 движется вверх, ее. направляющие 23 входят в пазы 31 в нижней несущей плите 28 штампа 10, и он снимается с полок 45. По команде конечного выключателя 54 производится реверс управляемых ЛАД и транспортная платформа 7 на ползучей скорости перемещается к прессу 2. Выключаются управляемые ЛАД по команде конечного выключателя 53, и транспортная платформа 7 останавливается между элеватором 5 и прессом 2.

915

Блок 1 управления дает команду на установку нового штампа 10, При этом полки 22 со сменными штампами 10 СБО- бодно проходят между направляющими 6 устройства перемещения шташюв и, когда полка 22 с требуемым сменным штампом 10 оказывается па высоте конечного выключателя 54, последний дает KOMatmy на останов привода элеватора 5.

Далее цикл работы повторяется.

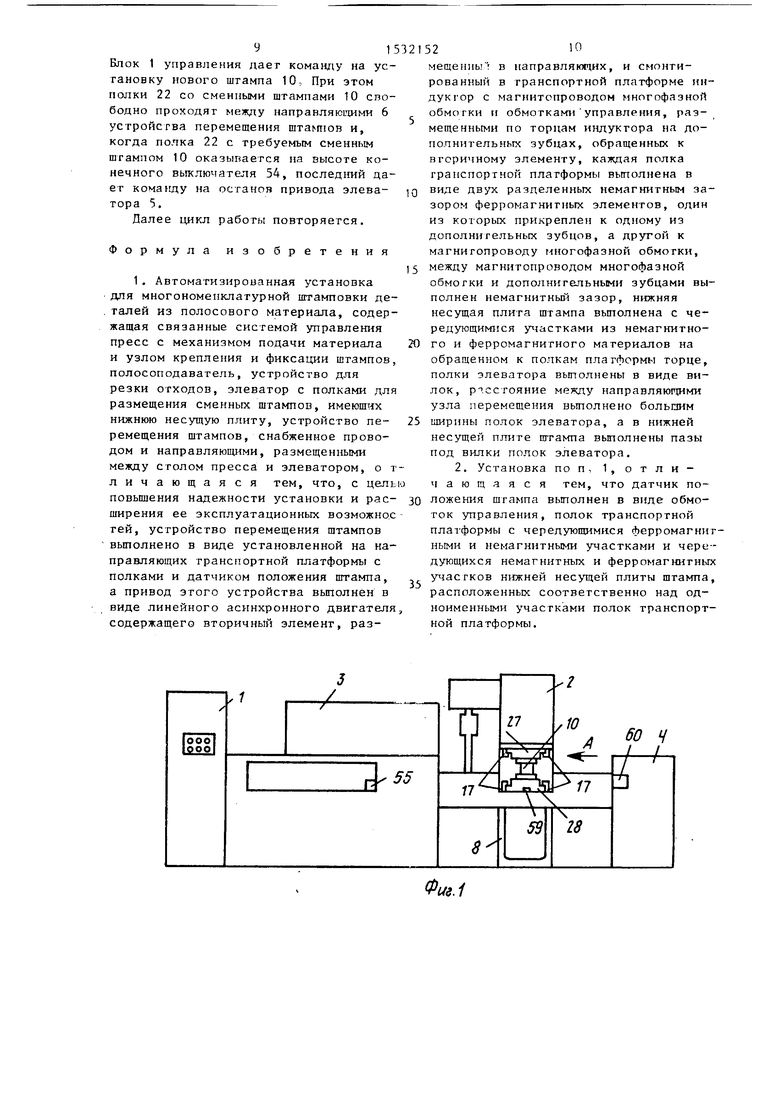

Формула изобретения

1, Автоматизироианная установка для многономенклатурной штамповки де- , талей из полосового материала, содержащая связанные системой управления пресс с механизмом подачи материала и узлом крепления и фиксации штампов, полосоподаватель, устройство для резки отходов, элеватор с полками для размещения сменных штампов, имеющих нижнюю несущую плиту, устройство перемещения щтампов, снабженное проводом и направляющими, размещенными между столом пресса и элеватором, о т личающаяся тем, что, с цель повьш1ения надежности установки и рас- ширения ее эксплуатационных возможное тей, устройство перемещения штампов выполнено в виде установленной на направляющих транспортной платформы с полками и датчиком положения штампа, а привод этого устройства выполнен в виде линейного асинхронного двигателя содержащего вторичный элемент, раз

0

21

ЗО

20

25

35

5210

мещенны в направляющих, и смонтированный в транспортной платформе ин дукгор с магнитопроводом многофазной обмотки и обмотками управления, размещенными по торцам индуктора на дополнительных зубцах, обращенных к вторичному элементу, каждая полка транспортной платформы выполнена в виде двух разделенных немагнитным зазором ферромагнитных элементов, один из которых прикреплен к одному из дополнительных зубцов, а другой к магнитопроводу многофазной обмотки, между магнитопроводом многофазной обмогки и дополнительными зубцами выполнен немагнитный зазор, нижняя несущая плита штампа выполнена с чередующимися участками из немагнитного и ферромагнитного материалов на обращенном к полкам платформы торце, полки элеватора выполнены в виде вилок, расстояние между направляюгцими узла перемещения выполнено большим ширины полок элеватора, а в нижней несущей плите штампа выполнены пазы под вилки полок элеватора,

2, Установка поп, 1, отличающаяся тем, что датчик положения штампа выполнен в виде обмоток управления, полок транспортной платформы с чередующимися ферромагнитными и немагнитными участками и чередующихся немагнитных и ферромагнитных участков нижней несущей плиты штампа, расположенных соответственно над одноименными участками полок транспортной платформы.

Фиг.1

гз fz

Вид б

W////// Z.

/ /5

Фи.5д 36

Фиг. ч

в-в

V

11

Фиг. 5

Шаг.6

29

вид Г

17

фиг. 6

/

f

W

V5 40 У/

V5

i-.

jy

S8 39

1 /

Til 1

И

26

/

Фу 18

/45

Фыг.9 Виде

5049

S8 39

. J5- Jy f

/ /

Til 1

ЛГ-Жy у т

35 -/

Й/г. /i /

. /f

//7/У/////7/

35

Фиг. 11

48

/

.

50 49

Фив. /5

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Линейный асинхронный двигатель | 1980 |

|

SU917271A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1982 |

|

SU1097414A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1987-03-24—Подача