2, Установка по п. 1, отличающаяся тем, что толкатель механизма смены штампов связан с приводом перемещения посредством шаринряого мкогократного параллелограмма.

3. Установка по п, чающаяся тем, перемещения толкателя де поворотного вокруг оси цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1987 |

|

SU1532152A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Узел крепления сменных частей штампа к плитам | 1979 |

|

SU871918A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Узел крепления сменных частей штампа к плитам | 1981 |

|

SU988418A2 |

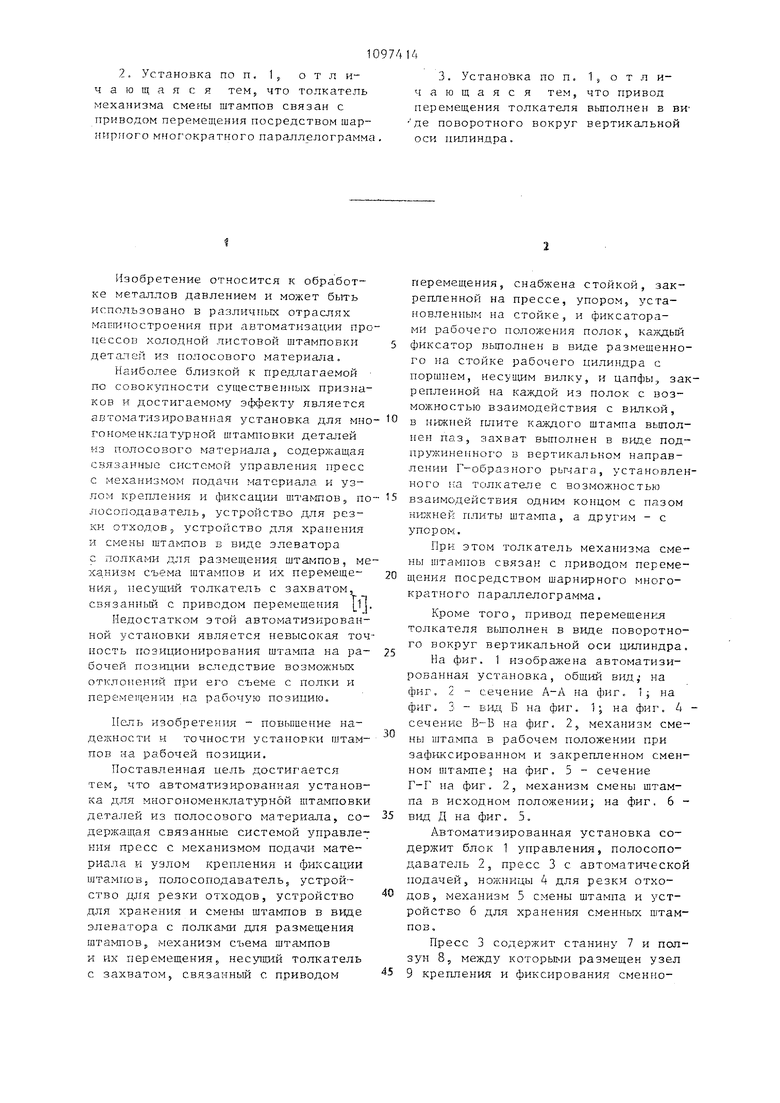

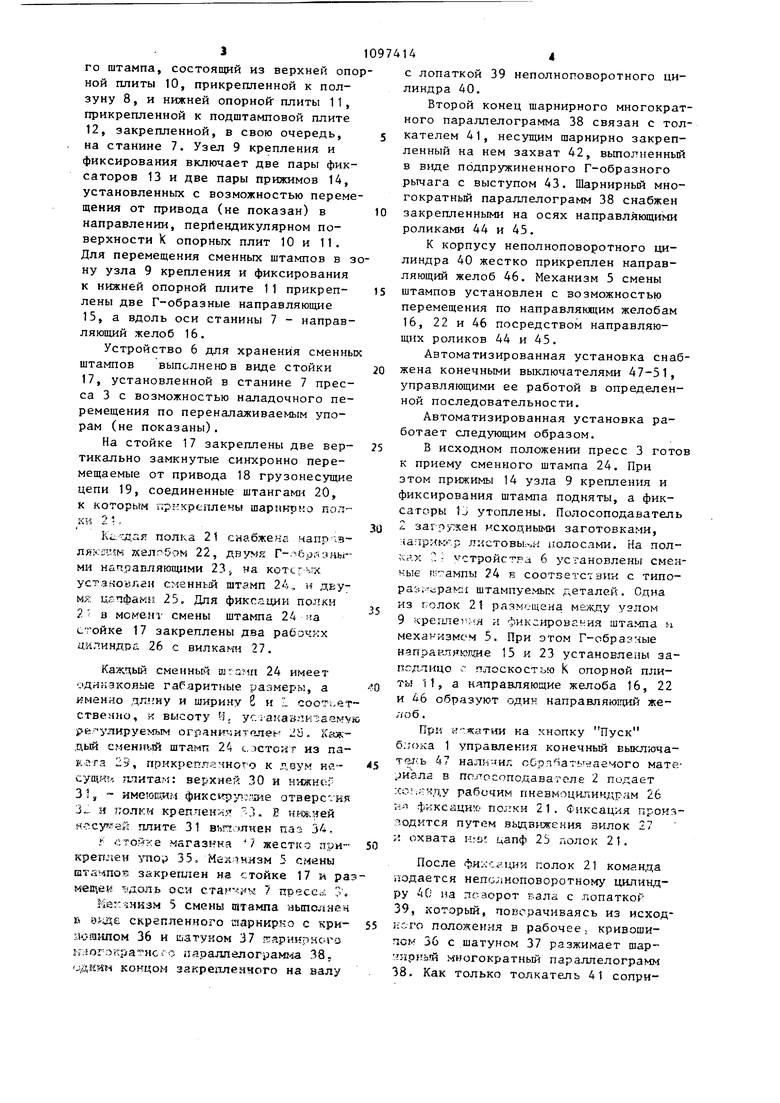

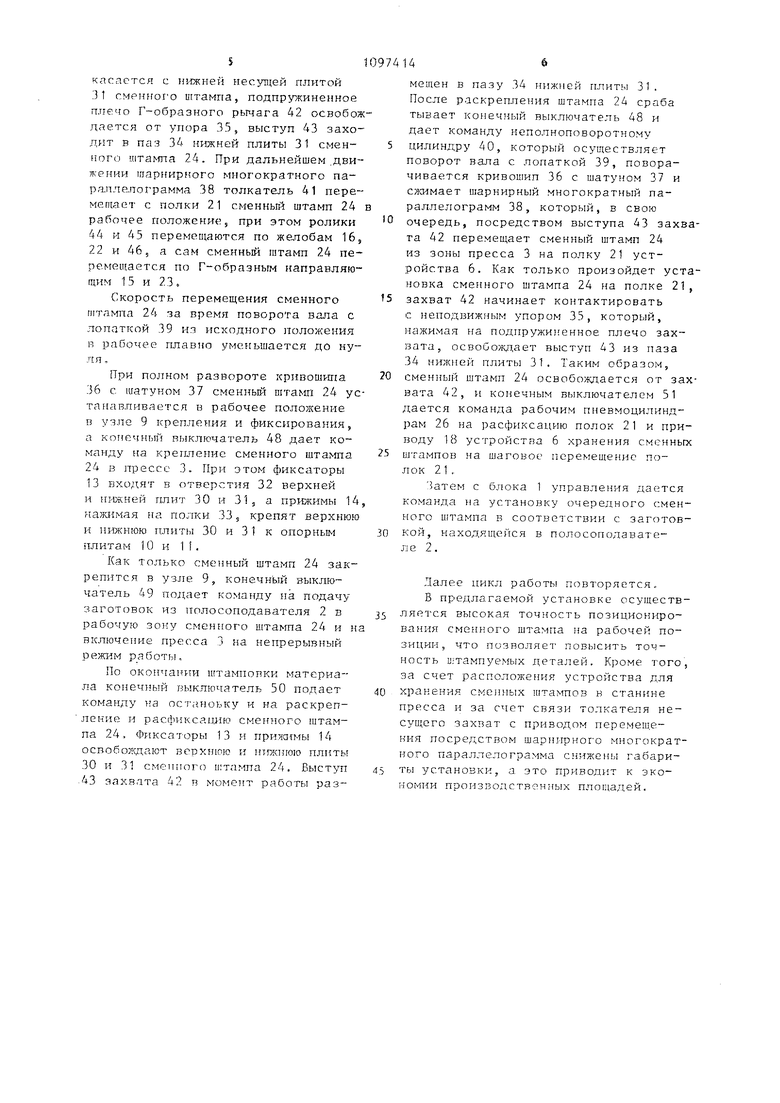

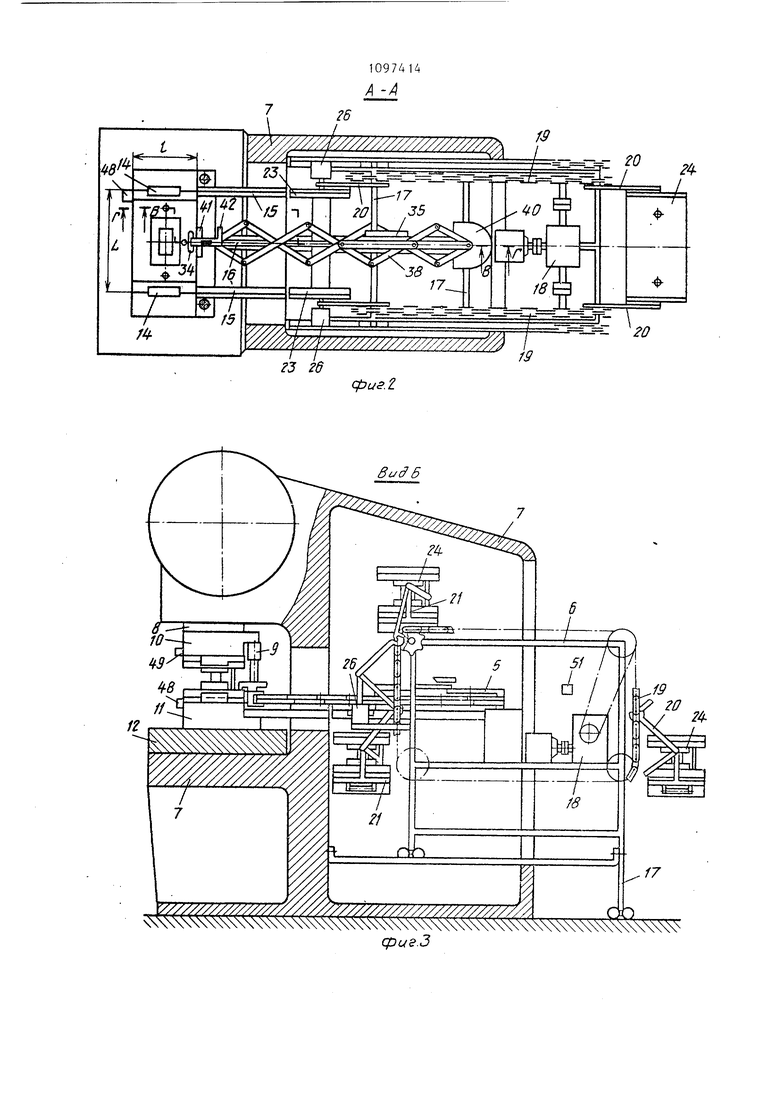

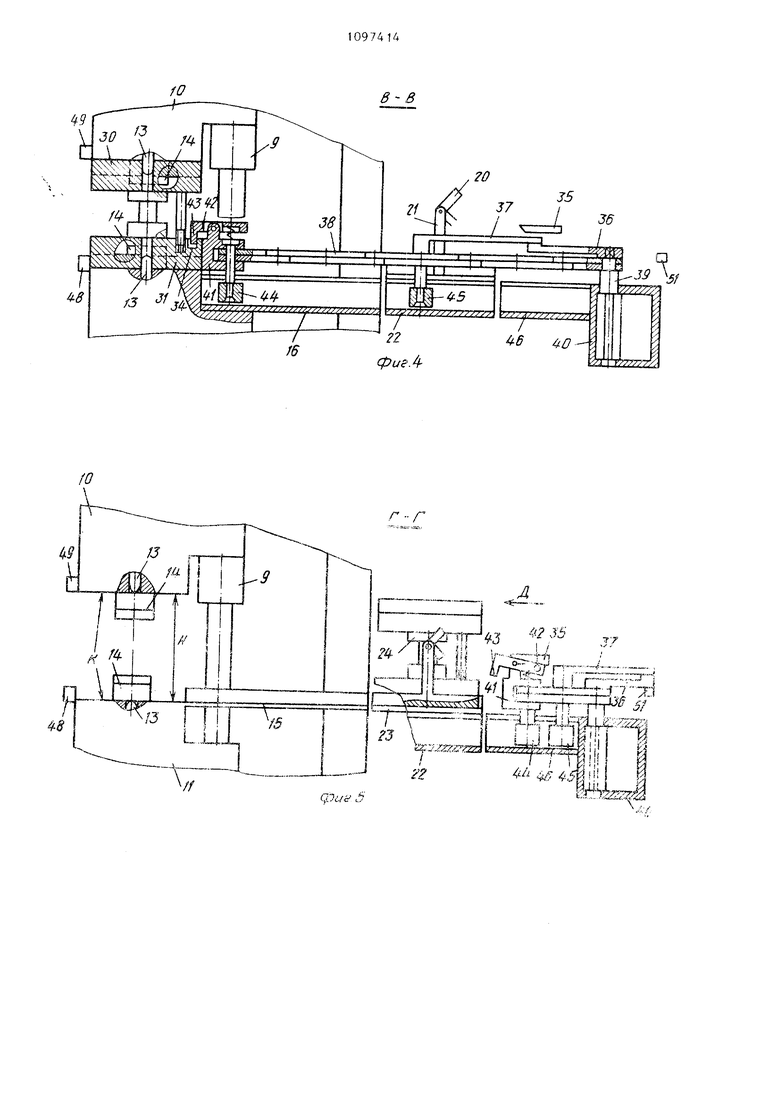

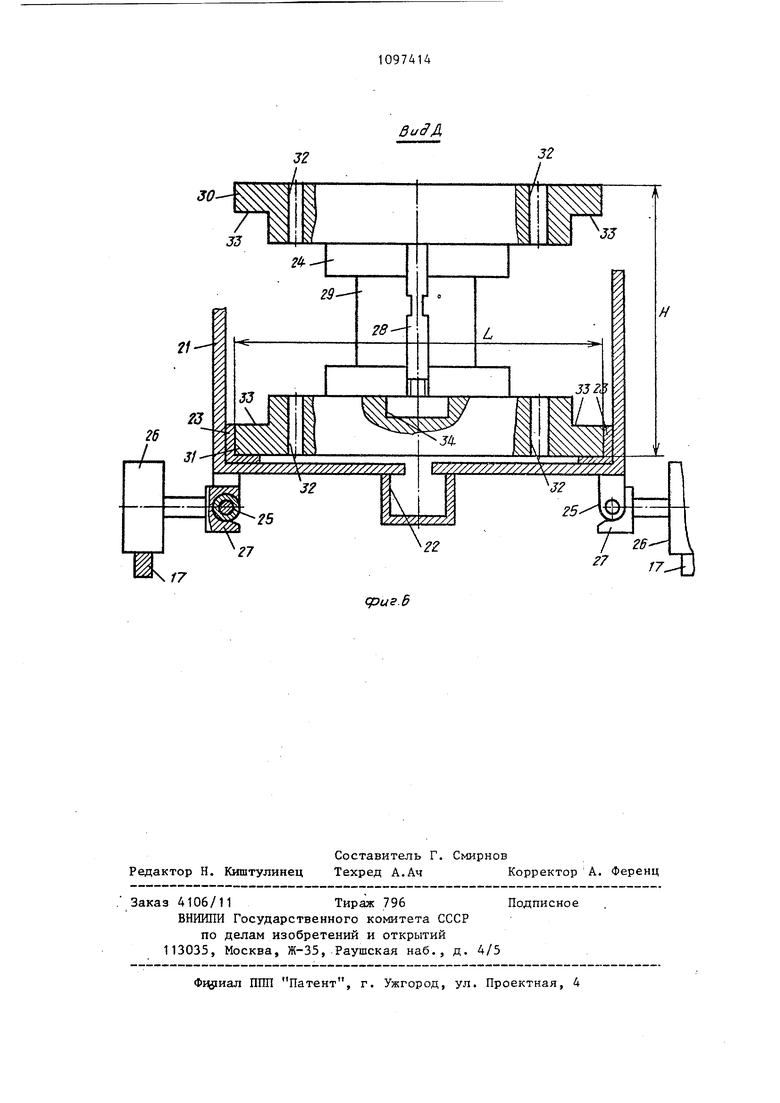

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях мапгкпостроения при арзтоматизации про iieccoD холодной листовой идтамповки деталей из полосового материала. Наиболее близкой к предлагаемой по совокупности существенных признаков и достигаемому эффекту является автоматизирован} ая установка для мно гономенклат рной штамповки деталей из полосового материала, содержащая связанные системой управления пресс с механр1змом подачи материала и узлом крепления и фиксации ,, по Jюcoпoдaвaтeль, устройство для резки отходов, устройство для храпения и смены штампов s виде элеватора с полками для размеп епия штампов, ме ха.низм съема штампов и их перемещения несущий толкатель с захватом, связанный с приводом перемещения lj Недостатком этой автоматизированной установки является невысокая точ ность позиционирования штампа на рабочей позиции вследствие возможных отклонений при его съеме с полки и переме1цении на рабочую позицию, Поль изобретения - поыьпиеиие наде;кности и точности установки штампов на рабочей позиции. Поставленная цель достигается тем. что автоматизированная установка ДЛУ1 многономенклат трной штамповки деталей из полосового материала, содержаищя связанньге системой управления пресс с механизмом подачи материала и узлом крепления н фиксации штампов, полосоподавателЬ; устройство для резки отходов, устройство для хракен15я и смены штампов в виде элеватора с полками для размещения штамтов механизм съема штяг-гаов и их перемещения, несущий толкатель с захватом, связанный с приводом перемещения, снабжена стойкой, закрепленной на прессе, упором, установленным на стойке, и фиксаторами рабочего положения полок, каждый фиксатор вьтолнен в виде размещенного на стойке рабочего цилиндра с поршнем, несущем вилку, и цапфьь, закрепленной на каждой из полок с возможностью взаимодействия с вилкой, в нижней гшите каждого штампа выпол 1ен паз, захват выполнен в виде подпру7кинег1ного в вертикальном направлении Г-образного рьг-гага, установленного ма толкателе с возможностью взаимодействия одним концом с пазом нюкней плиты штампа, а другим - с упором. При этом толкатель механизма смены штампов связан с приводом перемещения посредством шарнирного многократного параллелограмма. Кроме того, привод перемещения толкателя вьшолнен в виде поворотного вокруг вертикальной оси цилиндра. На фиг. 1 изображена автоматизированная установка, общий вид, на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - ввд Б на фиг. 1; на фиг. А сечение на фиг. 2, механизм смены штампа в рабочем положении при зафиксированном и закрепленном сменном пиампе, на фиг. 5 - сечение Г-Г на фиг. 2, механизм смены штампа в исходном положении; на фиг. 6 Д на фиг. 5, Автоматизированная установка содержит блок 1 управления, полосоподаватель 2, пресс 3 с автоматической подачей5 ножницы 4 для резки отходов, механизм 5 смены штампа и устройство 6 для хранения сменных штампов. Пресс 3 содержит станину 7 и ползун 8, между которыми размещен узел 9 крепления и фиксирования сменного штампа, СОСТОЯЕЦИЙ из верхней опо ной плиты 10, прикрепленной к ползуну 8, и нижней опорной плиты 11, прикрепленной к подштамповой плите 12, закрепленной, в свою очередь, на станине 7. Узел 9 крепления и фиксирования включает две пары фиксаторов 13 и две пары прижимов 14, установленных с возможностью переме щения от привода (не показан) в направлении, перйендикулярном поверхности К опорных плит 10 и 11. Для перемещения сменных штампов в з ну узла 9 крепления и фиксирования к нижней опорной плите 11 прикреплены две Г-образные направляющие 15, а вдоль оси станины 7 - направляющий желоб 16. Устройство 6 для хранения сменны штампов выполнено в виде стойки 17, установленной в станине 7 пресса 3 с возможностью наладочного перемещения по переналаживаемым упорам (не показаны). На стойке 17 закреплены две вертикально замкнутые синхронно перемещаемые от привода 18 грузонесущие цепи 19, соединенные штангами 20, к которым прикреплены шарииргго ..-:да;т полка 21 снабжена напр-гзлякЛ.к 2 елп5ом 22, двумя Г-.брязными нап,равляюац1ми 23 на KOTcr- -iX уста.човлгн сменньгй штамп 24, и двумя цепфамн 25. Для фиксации полки 25 а момеи смены штампа 24 на стойке 17 закреплены два рабочих цилиндра 26 с вилками 27. Каж.цый смеиньй шгагш 24 имеет одиизконые гаРаритные размеры, а именяо длину и ширину 6 и I соотьет ственно, к высоту Ч, ус:; акавлиза.гу ре улируе. orpaHHi-sHTfineH 2S. Каждый с.5ениъ й штамп 24 с-,-1Стоит из па ката 29, прикрепланного к двум нйс;ущк, плитам: верхней 30 и нижнс 31 ц - имеюЕ им фикс ф т;;аие отверстия 3. н полки креплеи :.-т -3. Е .нeй H-r:cy iTsfi плите 31 вогпЕплнен паз 34, стой; е магазина жестко прикрегшен тю-р 35. Мек.-гнизм 5 смены штампов закреплен на стойке 17 и ра мещен. 5доль оси стаи н 7 пресс А i8::-jHH3M 5 смены штампа ньЕпсляеч в скрепленного иарнирко с криаош}шом 36 и шатуном 37 шарнирного f:;EorD tpa } c:c паралдйлограмг а 38. чдкжч концом закрепленного на валу с лопаткой 39 неполноповоротного цилиндра 40. Второй конец шарнирного многократного параллелограмма 38 связан с толкателем 41, несущим шарнирно закрепленный на нем захват 42, вьшолненный в виде подпружиненного Г-образного рычага с выступом 43. Шарнирный многократный параллелограмм 38 снабжен закрепленными на осях направляющими роликами 44 и 45. К корпусу неполноповоротного цилиндра 40 жестко прикреплен направляющий желоб 46. Механизм 5 смены штампов установлен с возможностью перемещения по направляющим желобам 16, 22 и 46 посредством направляющих роликов 44 и 45. Автоматизированная установка снабжена конечными выключателями 47-51, управляющими ее работой в определенной последовательности. Автоматизированная установка работает следующим образом. В исходном положении пресс 3 готов к приему сменного штампа 24. При этом прижимы 14 узла 9 крепления и фиксирования штампа подняты, а фиксаторы 1j утоплены, Полосоподаватель 2 загру7кен исходными заготовками, напримкр листовы;-лИ полосами. На полхлх П : устройсгра 6 установлены сменные 24 R соответствии с типораз.---i:рами штампуемых деталей. Одна из полок 21 размещена меж,ду узлом 9 ;срегите) и фиксирования штампа и механизмом 5. При этом Г-образные напраклякЕЕие 5 и 23 установлены запсдлмцо . плоскостью k опорной плить 11, а направляющие желоба 16, 22 и 46 образуют один направляющий желоб. При нажатии ка хнопку Пуск блока 1 управления конечный вьпслючаrejib 47 налн-шл сОр.т атмйаемого материала в пплосоподавателе 2 подает лО; ;т-1;ду рабочим пкевмоциликдрам 26 н-ч фиксацию полки 21. Фиксация производится путем вьдвижекия вилок 27 ,. охвата H;si цапф 25 полок 21. После фиксации полок 21 команда подается непслноповоротному цилиндру 40 иа лсаорот вала с лопаткой 39, который, поворачиваясь из исходкого положения в рабочее; кривошипом 36 с шатуном 37 разжимает шар«фиьяй многократный параллелограмм 38. Как только толкатель 41 соприкасается с нижней несуБ ей плитой 31 сменного штампа, подпружиненное плечо Г-образного рычага 42 освобож дается от упора 35, выступ 43 заходит в паз 34 нижней плиты 31 смениого штаьта 24. При дальнейшем .движении шарршрного многократного парапле.аограмма 38 толкатель 41 переMontaar с полки 21 сменньй штамп 24 рабочее положение, при этом ролики 44 и 45 перемещаются по же-.аобам 16 22 и 46, а сам сменный штамп 24 перемеигается по Г-обраэным направляющим 15 и 23, Скорость перемещения сменного штампа 24 за время поворота вала с лопаткой 39 из исходного положения R рабочее плавно yмe tьщaeтcя до нуля. При полном развороте кривошипа 36 с шатуном 37 сменньм штам 24 ус танавливается в рабочее положение в узле 9 крепления и фиксирования, а конечньп выключатель 48 дает команду на крепление сменного штампа 24 в прессе 3. При этом фиксаторы 13 вход,ят в отверстия 32 верхней и Н11жней плит 30 и 31 з а прижимы 14 нажимая на полки 33, крепят верхнюю и нижнюю плиты 30 и 31 к опорным плитам 10 и 11. Как только сменный штамп 24 закрепится в узле 9, конечный выключатель 49 подает команду на подачу заготовок из полосоподавателя 2 в рабочую золу сменного штампа 24 и н включение пресса 3 на непрерывный режим работы. По оконча1 ии штамповки материала конечный выключатель 50 подает команду а останоьку и на раскрепление и расф1 ксаи,ию сменного штампа 24, Фиксаторы 13 и прила1мы 14 освоболсдают верхнюю и нтпкиюю плить 30 и 31 сменного штампа 24. Выступ 43 захвата 42 в момент работы размещен в пазу 34 нижней плиты 31. После раскрепления штампа 24 сраба тывает кoнeч ый выключатель 48 и дает команду неполноповоротному цилиндру 40, который осуществляет поворот вала с лопаткой 39, поворачивается кривошип 36 с шатуном 37 и сжимает шарнирный многократный параллелограмм 38, который, в свою очередь, посредством выступа 43 захвата 42 перемещает сменный штамп 24 из зоны пресса 3 на полку 21 устройства 6. Как только произойдет установка сменного штампа 24 на полке 21, захват 42 начинает контактировать с неподвижным упором 35, который, нажимая на подпружи1 енное плечо захвата, освобождает выступ 43 из паза 34 нижней плиты 31. Таким образом, сменный штамп 24 освобождается от зах;зата 42, и конечным выключателем 51 дается команда рабочим пневмоцилиндрам 26 на расфиксаиию полок 21 и приводу 18 устройства 6 хранения сменных штампов на шаговое перемещение полок 2 1 „ 5атем с блока 1 управления дается команда на установку очередного сменного штампа в соответствии с заготовкой, находящейся в полосоподавател е 2. Далее пикл работы повторяется, В предлагаемой установке осуществляется высокая точность позиционирования сменного штампа на рабочей позиции, что позволяет повысить точность и;тампуемьгх деталей. Кроме того, за счет расположения устройства для хранения сметных штампов в станине пресса и за счет связи толкателя несуп его захват с приводом перемеш.ения посредством шарнирного многократного параллелограмма с} ижеиы габариты установки, а, это приводит к экономии производственных плогдадей. //////////Лб //////////// I , , ,;, . У / . Л///У//////////////////////// / ,,.,,,, ,, / J 26 cpus.2.

- 20 20 фие.З

фиеЛ iL ., --7 7 fc-j .,..-.-/.,.,.. „,„„. , - 1 й;г j ; i r--. ПЩ- ±±::± :Т7 1 - ,Г( V - « / f-bVr -Mnpjj J .-s: 2zpft 11 Г / Vj; 1 l , Mjij-vLrr-r krClZSZuSkj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3504769/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-23—Подача