качательного движения в вертикальной плоскости и механизма шагового перемещения полос, один из валков смонтирован на корпусе устройства для поштучной вьщачи, а другой - на одно из плеч двуплечего рычага.

б. Установка по п. 1, о т л и ч аю щ а я с я тем, что узел контроля

толщины полос размещен перед устройством для подачи полос и выполнен в виде датчика, электрически связанного с системой управления, и экрана, закрепленного на другом плече двуплечего рычага с возможностью взаимодействия с датчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1987 |

|

SU1518062A2 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Способ подачи полосового материала к прессу и устройство для его осуществления | 1985 |

|

SU1279719A1 |

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1987 |

|

SU1532152A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1982 |

|

SU1097414A1 |

1. УСТАНОВКА ДЛЯ МНОГОНОМЕНКЛАТУРНОЙ ШТАМПОВКИ ПОЛОСОВОГО МАТЕРИАЛА РАЗЛИЧНОЙ ТОЛЩИНЫ, содержащая связанные системой управления пресс, комплект сменных штампов, устройство для хранения и смены комплекта штампов, устройство для хранения и смены кассет для стоп полос, устройство для поштучной вьщачи полос из стопы, устройство для подачи полосы в штамп, устройство для резки отходов , отличающаяся тем, что, с целью повьтшения производительности путем снижения непроизводительных затрат при выборе и смене штампов и кассет, она снабжена узлом контроля толщины полос, системой выбора штампа и кассеты в соответствии с габаритами полосы, устройство для хранения и смены комплекта штампов выполнено в виде установленного на стойке элеватора с полками для размещения штампов, стола и за- свата для горизонтального перемещения штампов с приводом его перемещения, устройство для хранения и смены кассет выполнено в виде установленного на аналогичной стойке элеватора с полками, для размещения кассет, двух столов с опорными роликами, механизмов подъема и горизонтального перемещения кассет, содержащих рабочие цилиндры и захваты, установленные на штоках рабочих цилиндров. 2.Установка по п. 1, отяича ю щ а я с я тем, что захват для горизонтального перемещения штампов выполнен в виде двух смонтированных на общей оси взаимно подпружиненных рычагов и несущего их П-о.бразного корпуса с вертикальнь ми пазами, в которых расположен с возможностью перемещения один из рычагов, снабженный цапфами, установленными в па (Л зах, и подпружиненный относительно корпуса. 3.Установка по п. 1, о т л ичающаяся тем, что привод перемещения захвата для горизонтального перемещения штампов размещен меткду ветвями элеватора и выполнен в виде электродвигателя,и передаточного механизма, включающего две з: параллельные цепи и звездочки, Ф установленные на валуэлектродвигателя и охватываемые роликовыми це-, х пями. о 4.Установка по п. 1, о т л и90 чающаяся тем, что система выбора штампа и кассеты выполнена в виде кодовых датчиков, установленных на стойках устройства для хранения и смены комплектов штампов и кассет и электрически связанных с системой управления, и экранов, установленных на кассетах и шта1«1ах с возможностью взаимодействия с кодовыми датчиками. 5.Установка по п. 1, отличи ю щ а я с я тем, что устройство для подачи полосы в штамп выполнено в виде двух валков и двуплечего рыча.га, установленного с возможностью.

Изобретение относится к обработ металлов давлением, в частности к автоматизирующим устройствам, и может быть использовано в различны отраслях машиностроения для многономенклатурной .штамповки полосовог материала различной толщины. Наиболее близкой к предлагаемой является установка для многономен латурной штамповки полосового мате риала- различной толщины, содержаща связанные системой управления прес устройство для хранения и смены комплекта штампов, устройство для хранения и смены кассет для стоп полос, устройство для поштучной выдачи полос из стопы, устройство для подачи полосы в штамп, устройство для резки отходов ШТ. Недостатком этой установки явля ется невысокая производительность вследствие того, что велики затрат времени на смену штампов и кассет и отсутствует автоматический контроль толщины полос, подаваемых в штамп. Цель изобретения - повышение производительности путем снижения непроизводительных затрат при выбор и смене штампов кассет. Указанная цель достигается тем, что установка для многономенклатур ной штамповки полосового материала различной толщины, содержащая связанные системой управления пресс, устройство для хранения и смены комплекта штампов, устройство для хранения и смены кассет для стоп по лос , устройство для поштучной выдачи полос из стопы, устройство для подачи полосы в штамп, устройство для резки отходов, снабжена углом для контроля толщины полос, системой выбора штампа и кассеты в соответствии с габаритами полосы, устройство для хранения и смены комплекта штаммпов выполнено в виде установленного на стойке элеватора с полками для размещения штампов, .стола и захвата для горизонтального перемещения штампов с прйводом его перемещения, устройство для хранения и смены кассет выполнено в виде установленного на аналогичной стойке элеватора с полками для размещения кассет, двух столов с опорными роликами, механизмов подъема и горизонтального перемещения касет, содержащих рабочие цилиндры, установленные на штоках рабочих цилиндров. При этом захват для горизонтального перемещения штампов выполнен в виде двух смонтированных на общей оси взаимно подпружиненных рычагов и несущего их П-образного корпуса с вертикальными пазами, в которых расположен с возможностью перемещения один из рычагов, снабженный цапфами, установленными в пазах, и подпружиненный относительно корпуса. Кроме того, привод перемещения захвата для горизонтального перемещения штампов размещен между ветвями элеватора и выполнен в виде электродвигателя и передаточного механизма, включающего две параллельные цепи и звездочки, установленные на валу электродвигателя и охватываемые роликовыми цепями. Система выбора штампа и кассеты выполнена в виде кодовых датчиков, установленных на стойках устройств для хранения и смены комплекта штампов и кассет и электрически связанных с системой управления, и экранов, установленных на кассетах и штампах с возможностью взаимодействия с кодовыми датчиками. Кроме того, устройство для подачи полосы в штамп выполнено в виде двух валков и двуплечего рычага, установленного с возможностью качательного движения в вертикальной плоскости и механизма шагового перемещения полос, один из валков смонтирован на корпусе устройства для поштучной выдачи, а другой - на одном из плеч двуплечего рычага. При этом узел контроля толщины полос размещен перед устройством для подачи полос и выполнен в виде датчика, электрически связанного с

системой управления, и экрана, закрепленного на другом плече двуплече го рычага с возможностью взаимодействия с датчиками,

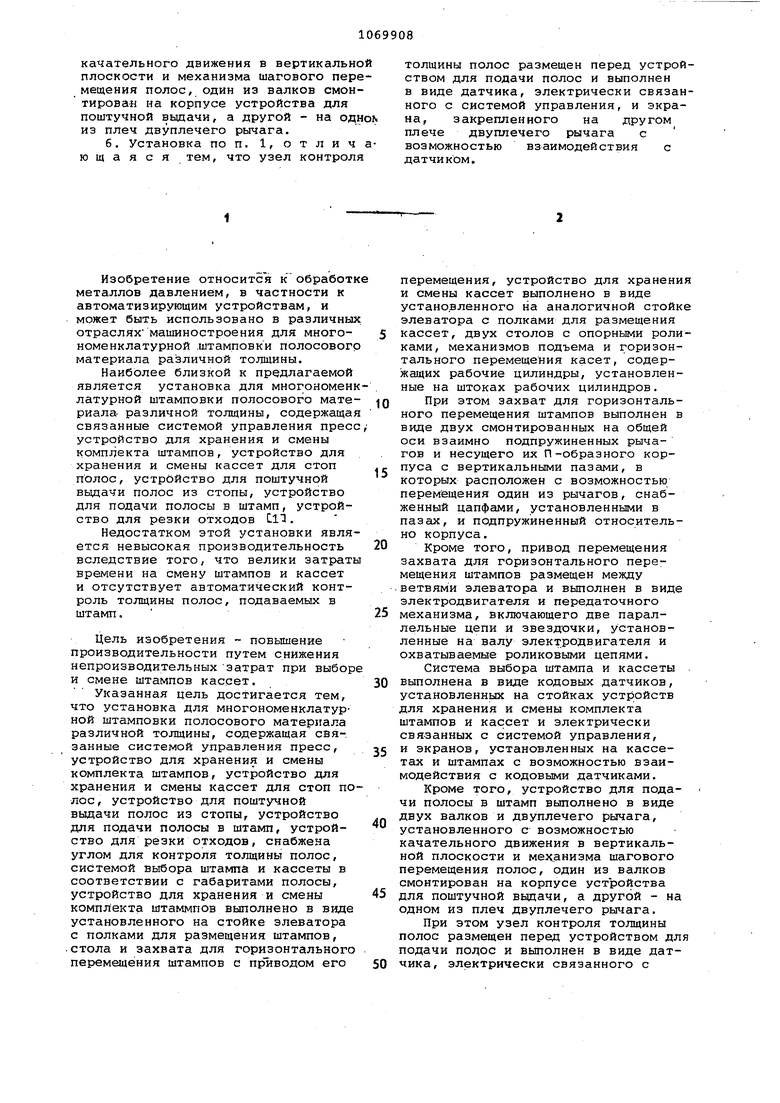

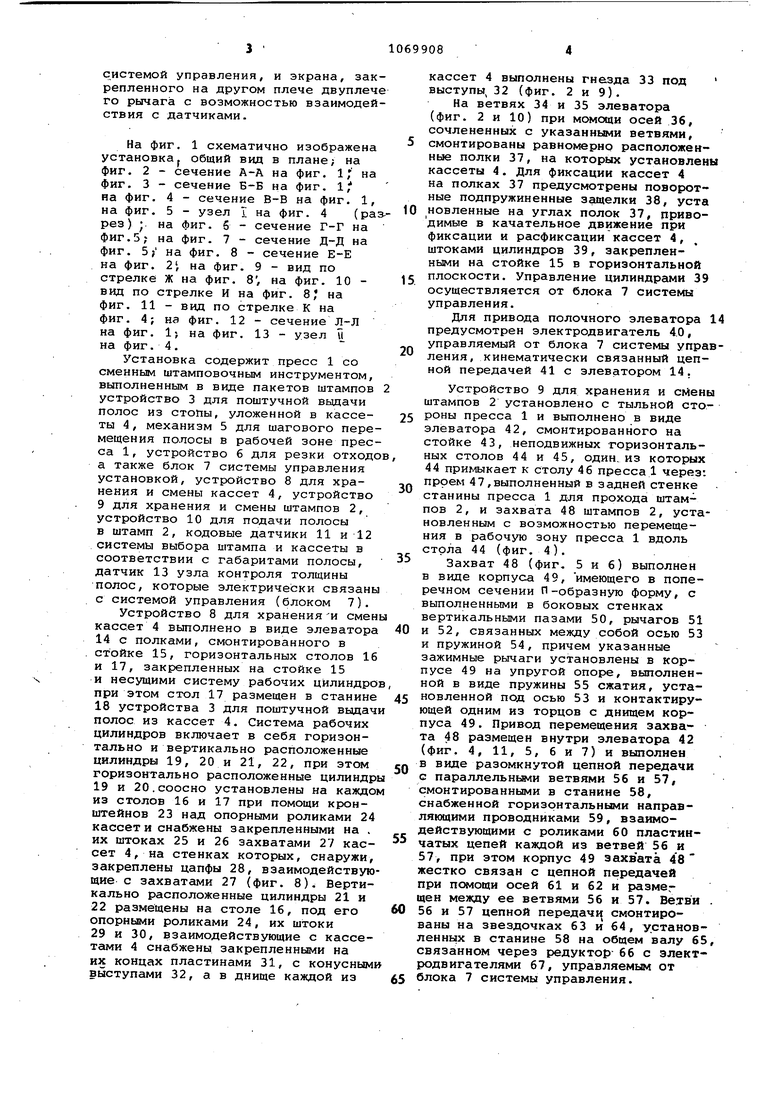

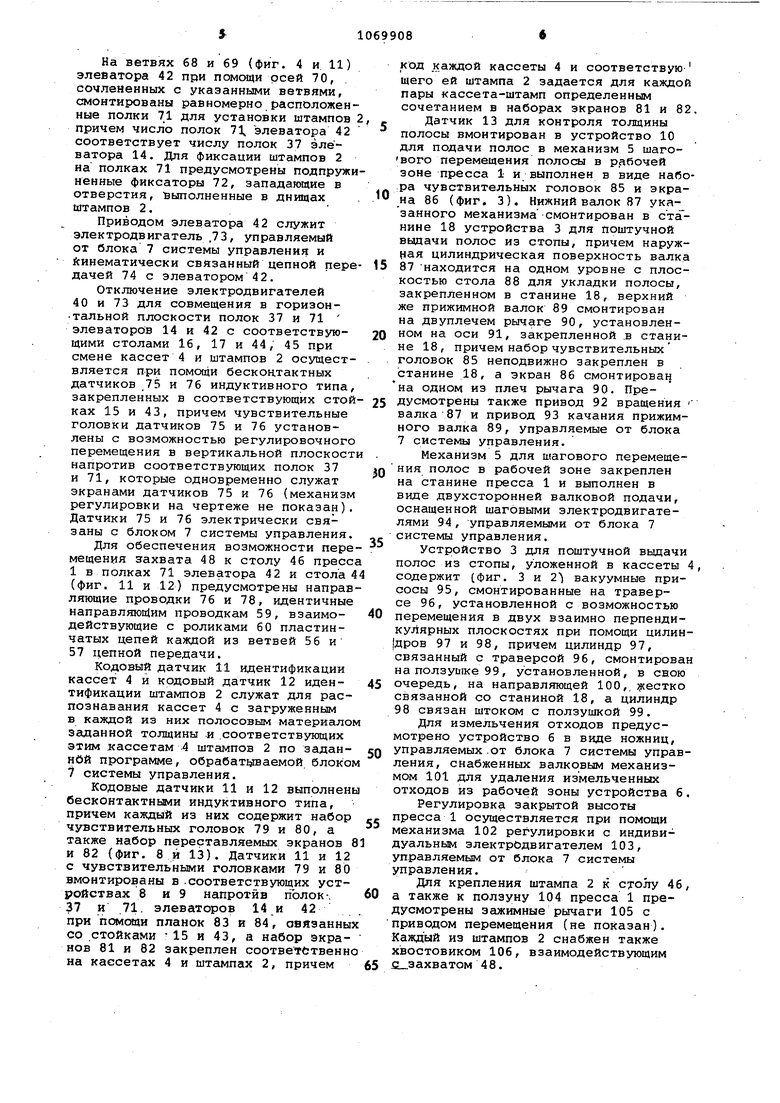

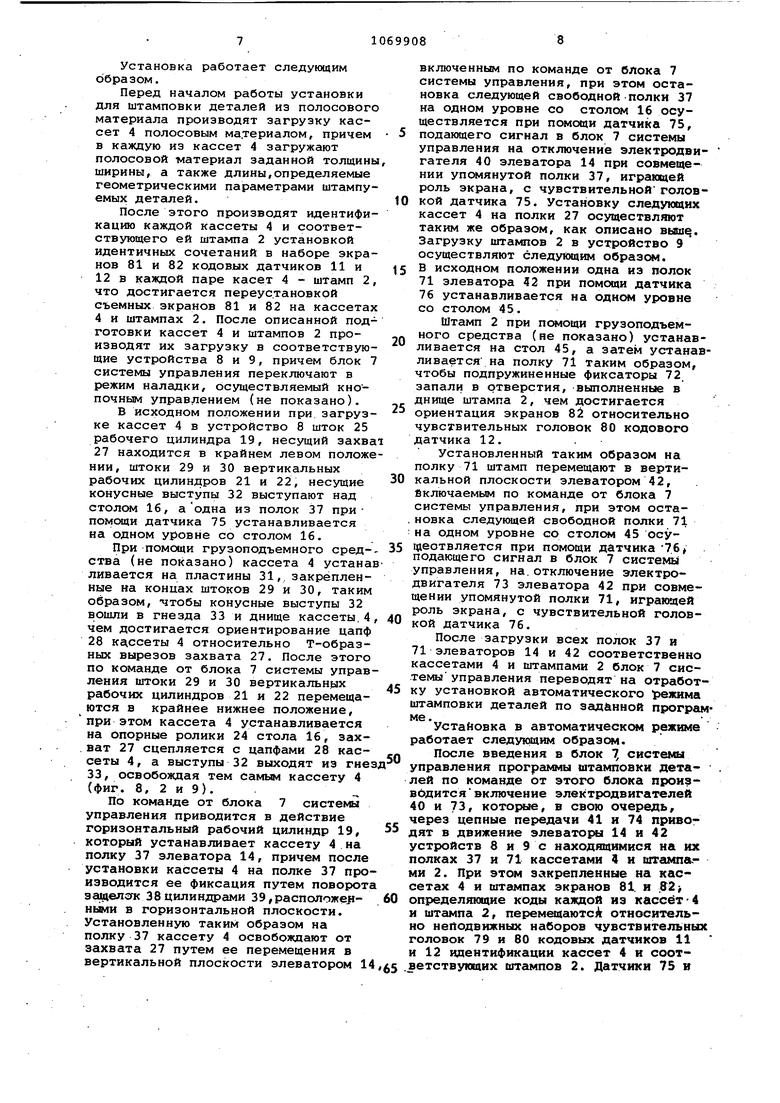

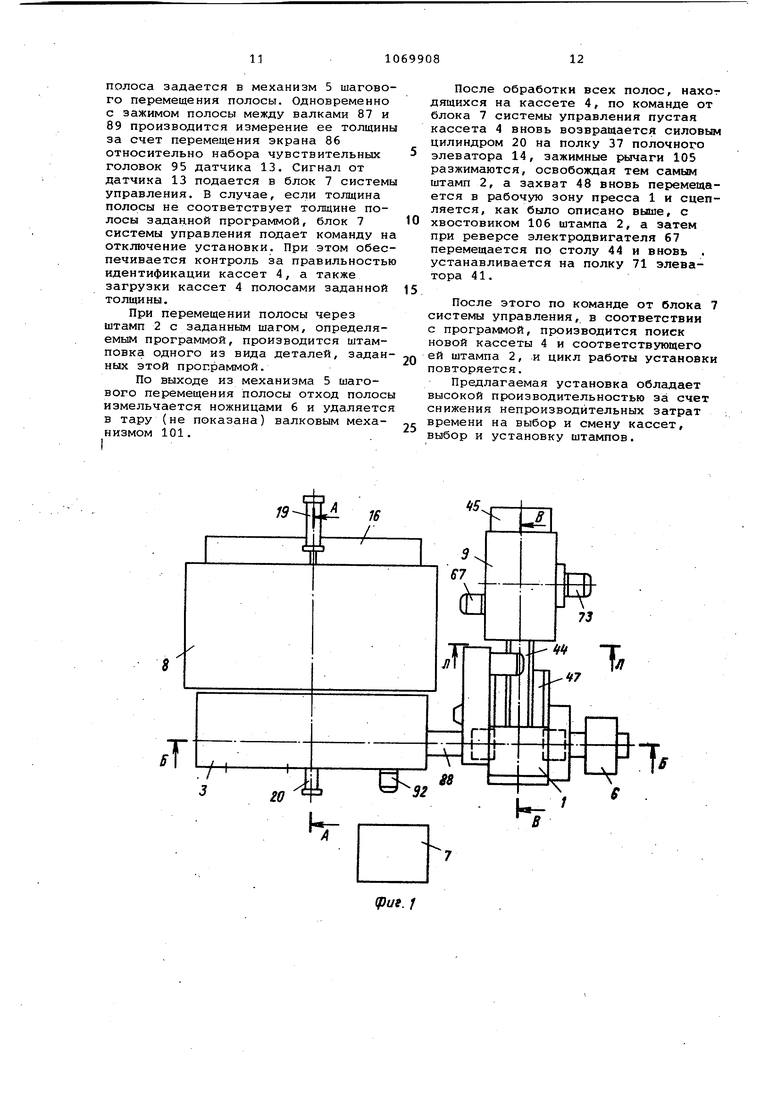

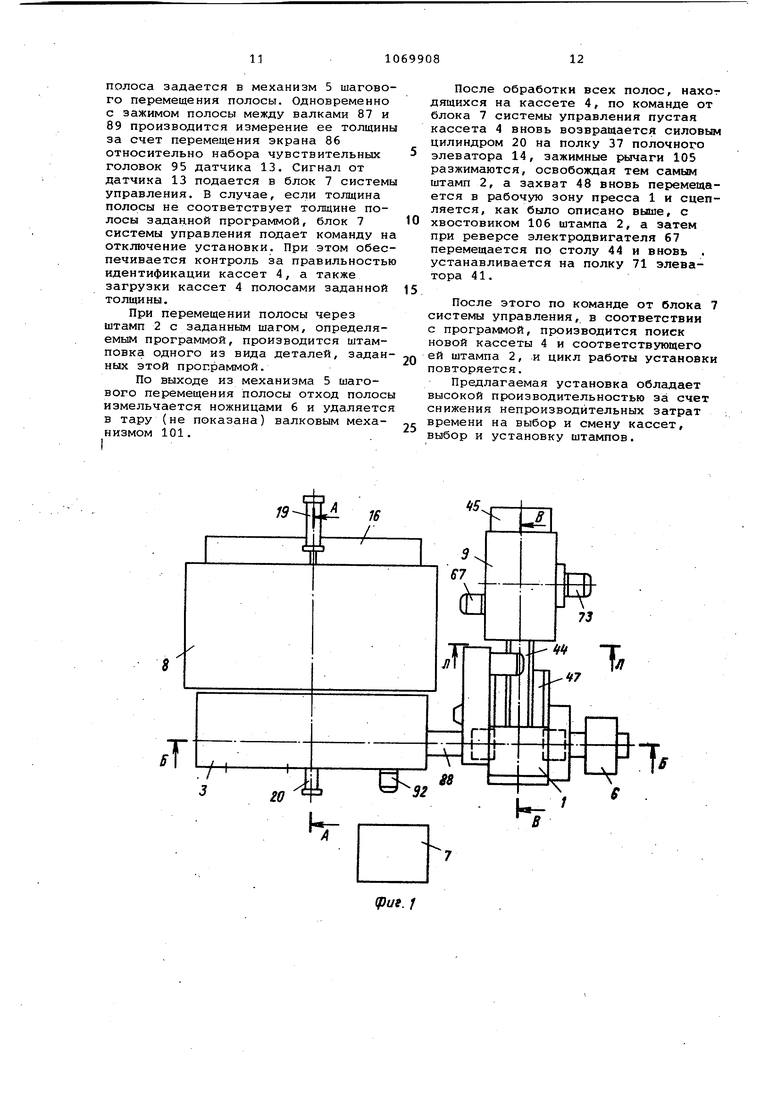

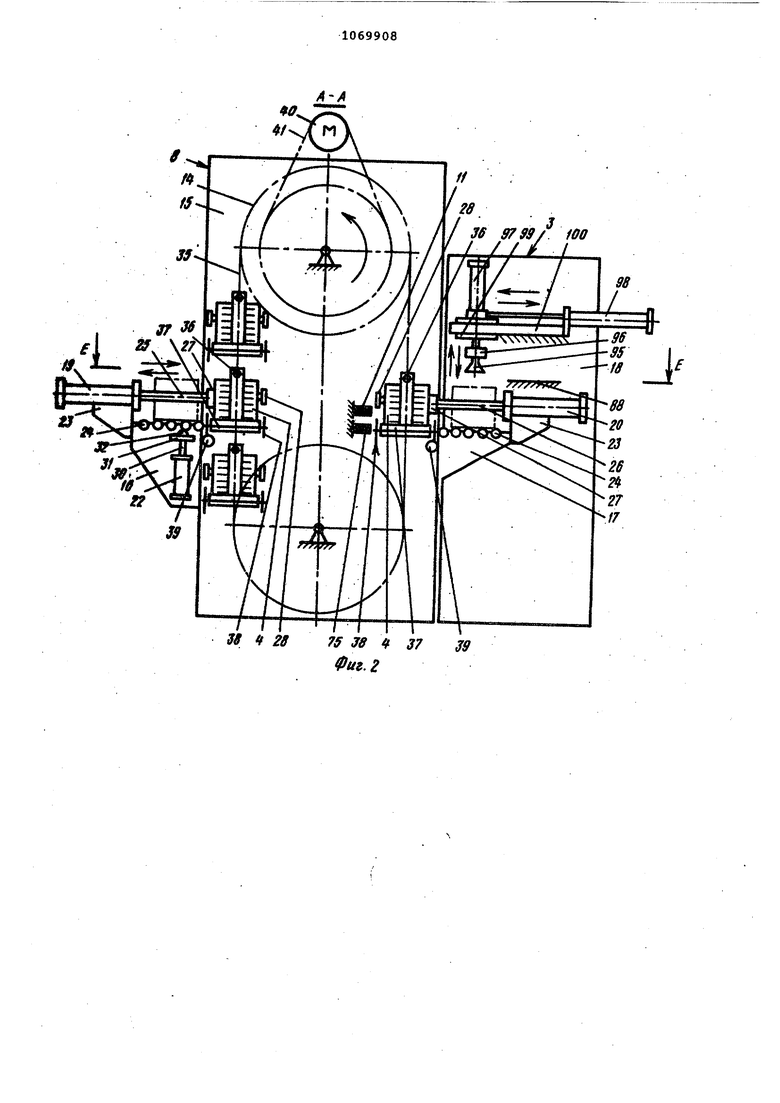

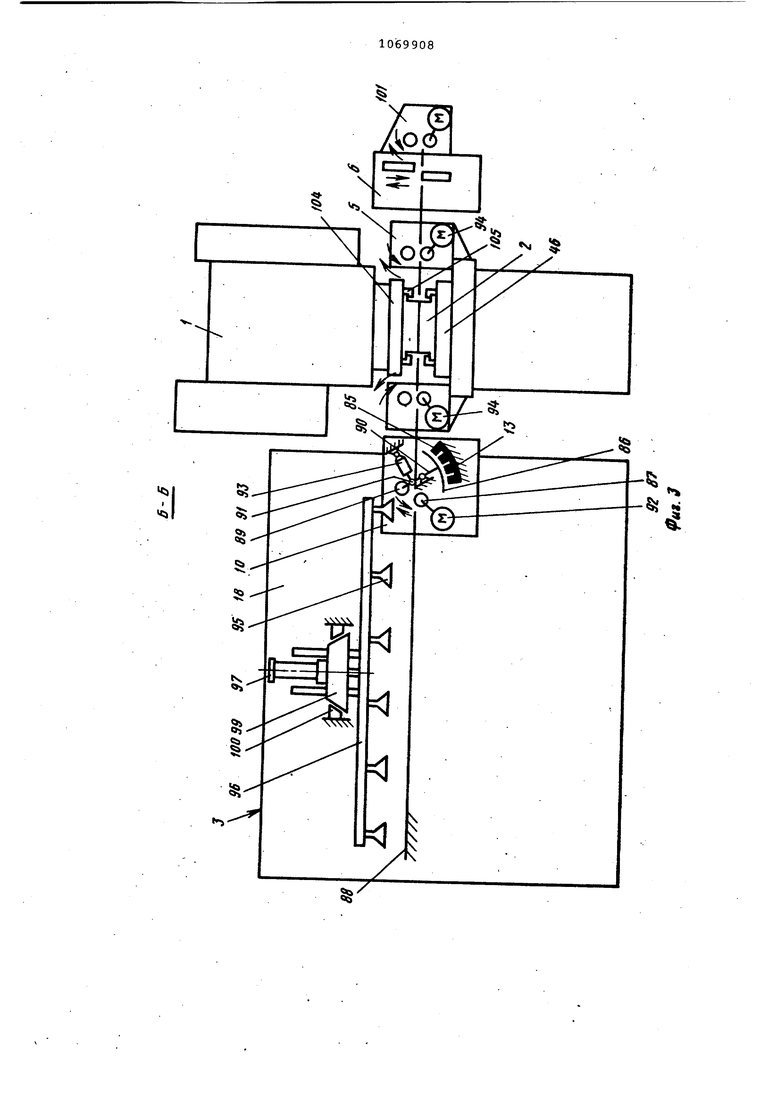

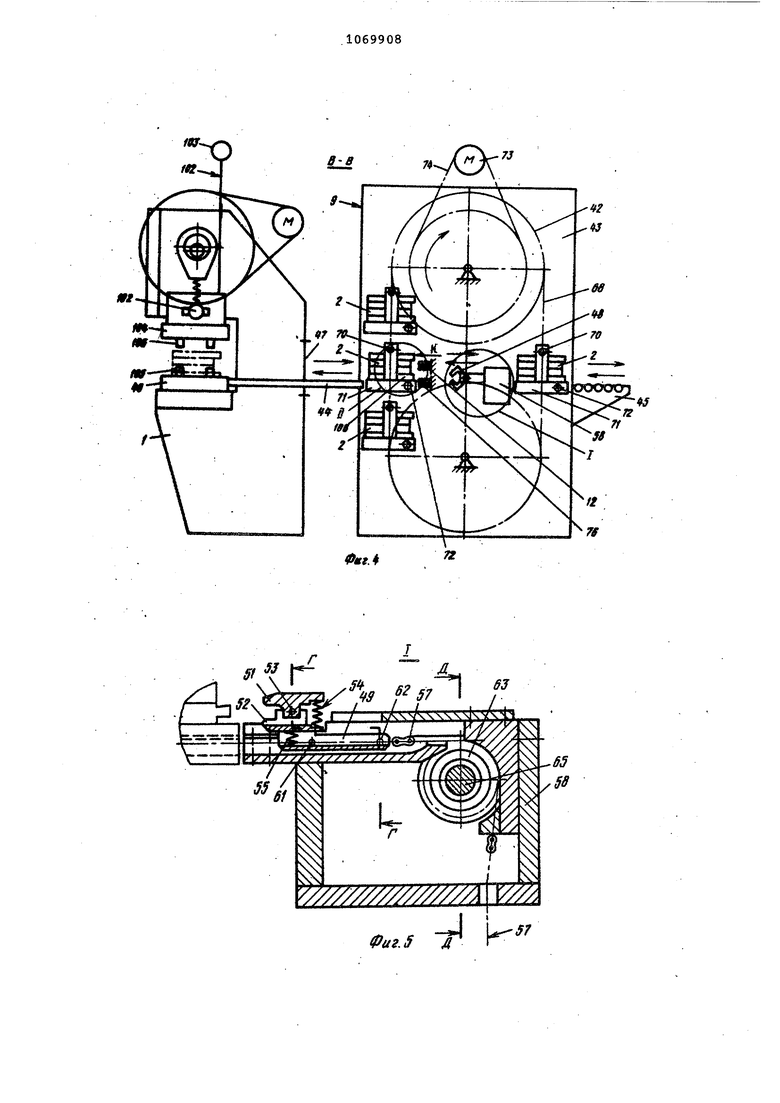

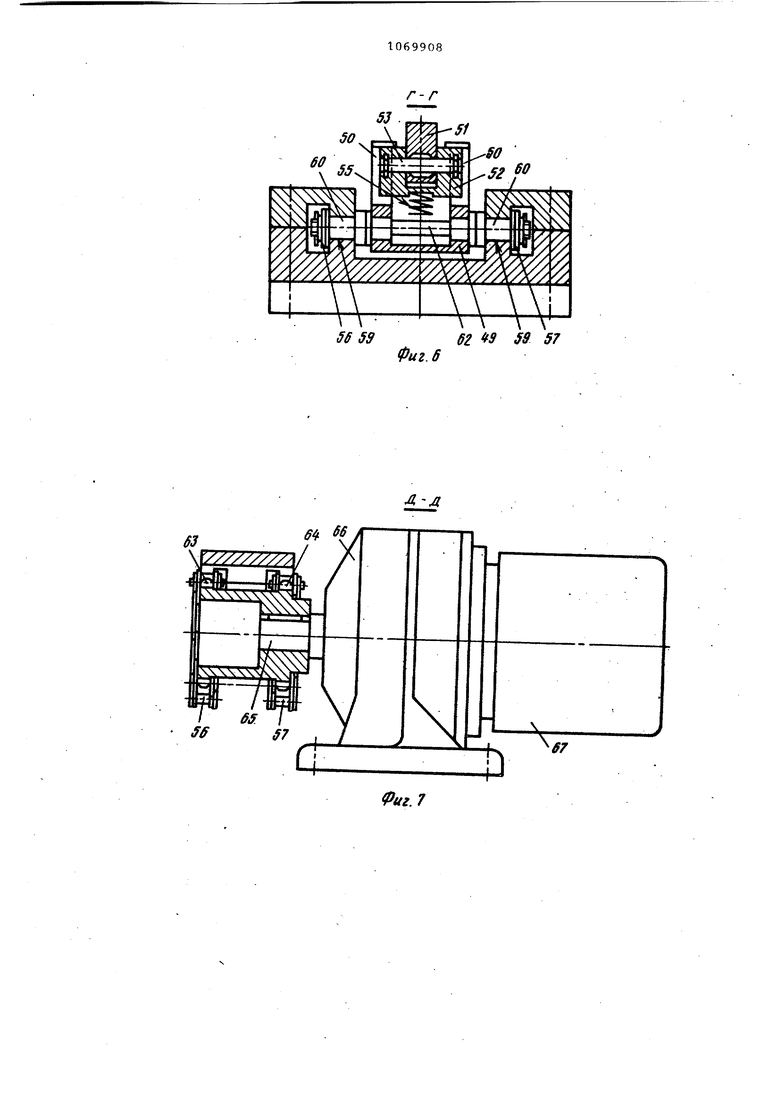

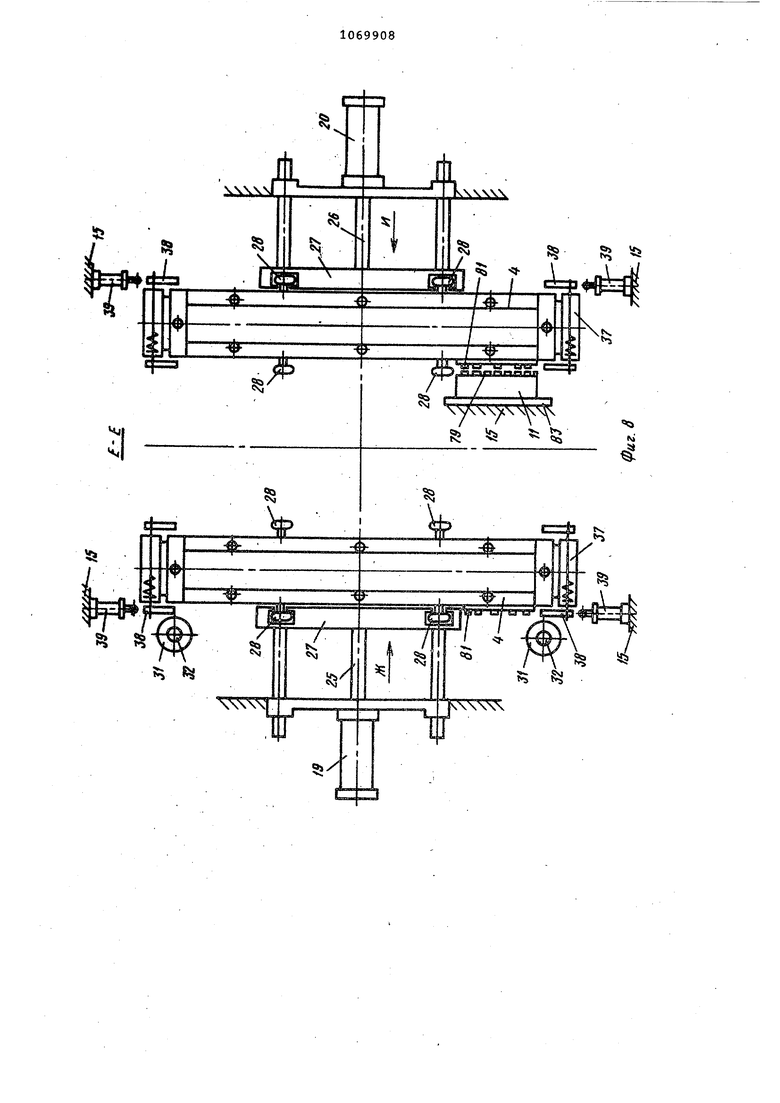

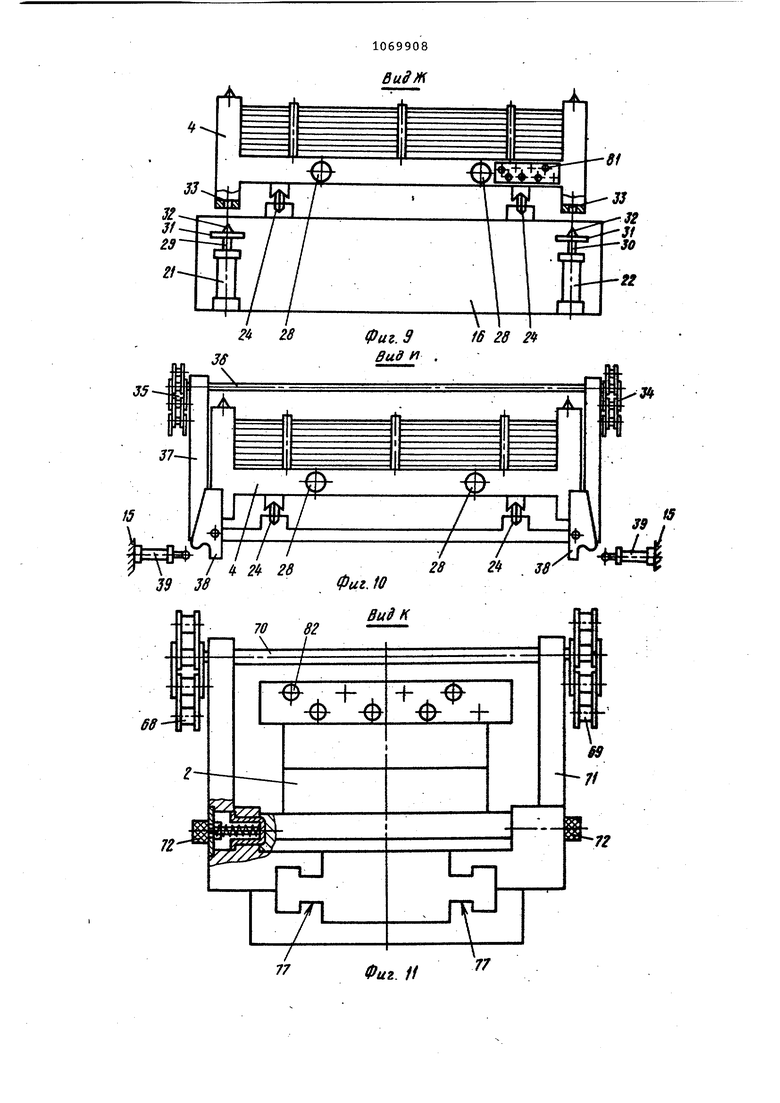

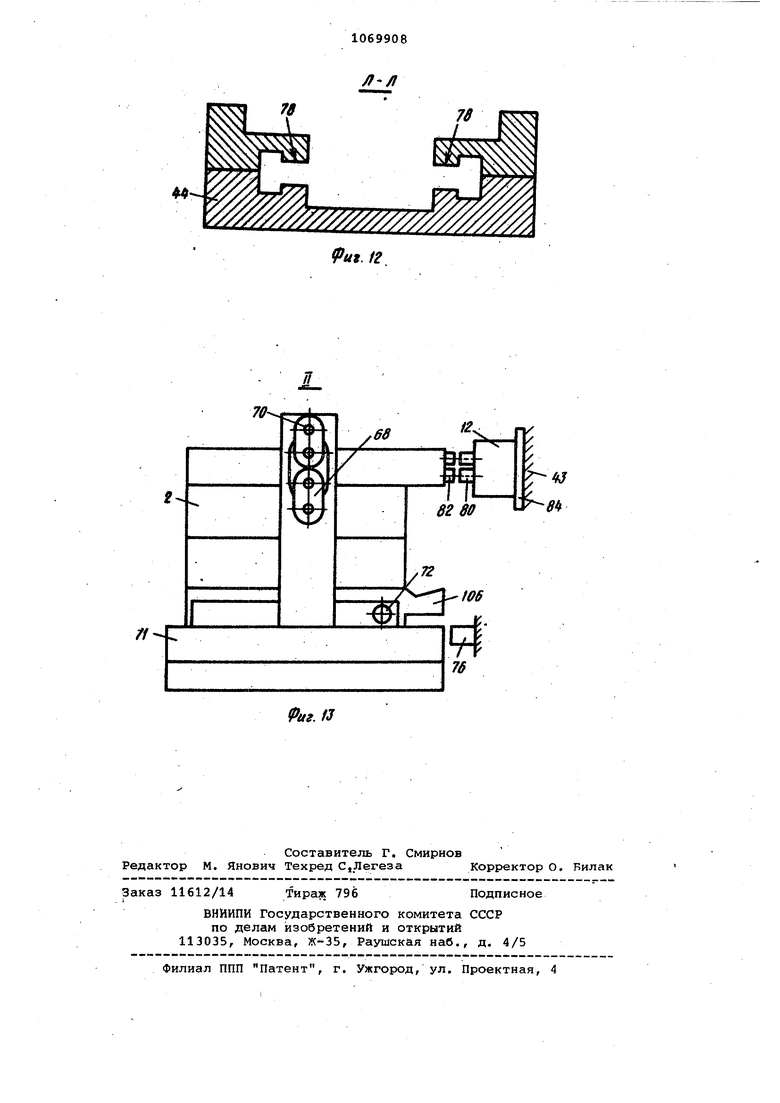

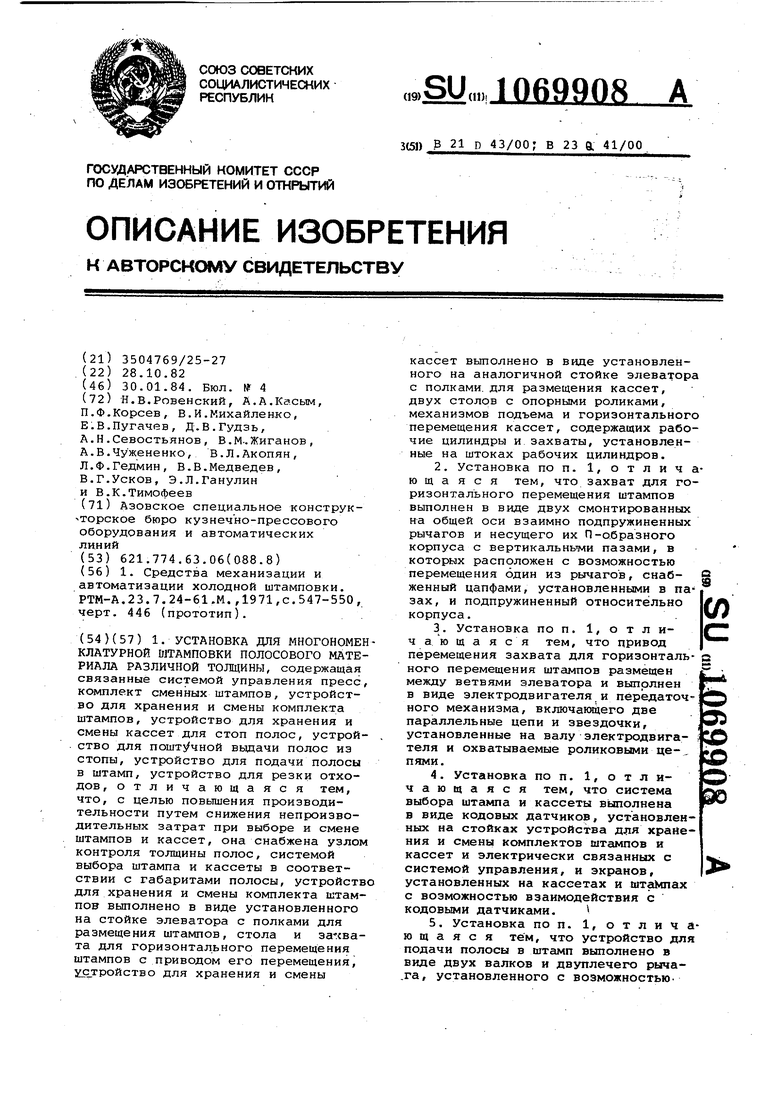

На фиг. 1 схематично изображена установка общий вид в плане; на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - сечение Б-Б на фиг. I, на фиг. 4 - сечение В-В на фиг. 1, на фиг. 5 - узел I на фиг. 4 (разрез) V на фиг. 5 - сечение Г-Г на фиг.5 на фиг. 7 - сечение Д-Д на фиг. 5; на фиг. 8 - сечение Е-Е на фиг. 2, на фиг. 9 - вид по стрелке Ж на фиг. 8, на фиг. 10 вид по стрелке И на фиг. 8, на фиг. 11 - вид по стрелке К на фиг. 4j на фиг. 12 - сечение Л-Л на фиг. 1; на фиг. 13 - узел на фиг. 4.

Установка содержит пресс 1 со сменным штамповочным инструментом, выполненным в виде пакетов штампов устройство 3 для поштучной вьщачи полос из стопы, уложенной в кассеты 4, механизм 5 для шагового перемещения полосы в рабочей зоне пресса 1, устройство 6 для резки отходо а также блок 7 системы управления установкой, устройство 8 для хранения и смены кассет 4, устройство 9 для хранения и смены штампов 2, устройство 10 для подачи полосы в штамп 2, кодовые датчики 11 и 12 системы выбора штампа и кассеты в соответствии с габаритами полосы, датчик 13 узла контроля толщины полос, которые электрически связаны с системой управления (блоком 7).

Устройство 8 для хранения и смен кассет 4 выполнено в виде элеватора 14 с полками, смонтированного в стойке 15, горизонтальных столов 16 и 17, закрепленных на стойке 15 и несущими систему рабочих цилиндро при этом стол 17 размещен в станине

18устройства 3 для поштучной выдач полос из кассет 4. Система рабочих цилиндров включает в себя горизонтально и вертикально расположенные цилиндры 19, 20 и 21, 22, при этом горизонтально расположенные цилиндр

19и 20.СООСНО установлены на каждо из столов 16 и 17 при помощи кронштейнов 23 над опорными роликами 24 кассет и снабжены закрепленными на . их штоках 25 и 26 захватами 27 кассет 4, на стенках которых, снаружи, закреплены цапфы 28, взаимодействующие с захватами 27 (фиг. 8). Вертикально расположенные цилиндры 21 и 22 размещены на столе 16, под его опорными роликами 24, их штоки

29 и 30, взаимодействующие с кассетами 4 снабжены закрепленными на их концах пластинами 31, с конусным выступами 32, а в днище каждой из

кассет 4 выполнены гнезда 33 под выступы, 32 (фиг. 2 и 9).

На ветвях 34 и 35 элеватора (фиг. 2 и 10) при момощи осей 36, сочлененных с указанными ветвями, смонтированы равномерно расположенные полки 37, на которых установлены кассеты 4. Для фиксации кассет 4 на полках 37 предусмотрены поворотные подпружиненные защелки 38, уста

0 новленные на углах полок 37, приводимые в качательное движение при фиксации и расфиксации кассет 4, , штоками цилиндров 39, закрепленными на стойке 15 в горизонтальной плоскости. Управление цилиндрами 39

5 осуществляется от блока 7 системы управления.

Для привода полочного элеватора 14 предусмотрен электродвигатель 4.0, управляемый от блока 7 системы управ0ления, кинематически связанный цепной передачей 41 с элеватором 14.

Устройство 9 для хранения и сМены штампов 2 установлено с тыльной стороны пресса 1 и выполнено в виде

5 элеватора 42, смонтированного на стойке 43, неподвижных горизонтальных столов 44 и 45, один, из которых 44 приглыкает к столу 46 пресса 1 через: проем 47,выполненный в задней стенке

0 станины пресса 1 для прохода штампов 2, и захвата 48 штампов 2, установленным с возможностью перемещения в рабочую зону пресса 1 вдоль стола 44 (фиг. 4).

5

Захват 48 (фиг, 5 и 6) выполнен в виде корпуса 49, имеющего в поперечном сечении П-образную форму, с выполненньтми в боковых стенках вертикальными пазами 50, рычагов 51

0 и 52, связанных между собой осью 53 и пружиной 54, причем указанные зажимные рычаги установлены в корпусе 49 на упругой опоре, выполненной в виде пружины 55 сжатия, установленной под осью 53 и контактиру5ющей одним из торцов с днищем корпуса 49. Привод перемещения захвата 48 размещен внутри элеватора 42 (фиг. 4, 11, 5, 6и7)и выполнен в виде разомкнутой цепной передачи

0 с параллельньа и ветвями 56 и 57, смонтированными в станине 58, снабженной горизонтальными направляющими проводниками 59, взаимодействующими с роликами 60 пластин5чатых цепей каждой из ветвей 56 и 57, при этом корпус 49 захвата 48 жестко связан с цепной передачей при помощи осей 61 и 62 и размег щен мехдау ее ветвями 56 и 57. Ве.тви .

0 56 и 57 цепной передачи смонтированы на звездочках 63 и 64, установленнцх в станине 58 на общем валу 65, связанном через редуктор 66 с электродвигателями 67, управляемым от блока 7 системы управления.

5

На ветвях 68 и 69 (фиг. 4 и 11) элеватора 42 при помощи осей 70, сочлененных с указанными ветвями, смонтированы равномерно расположенные полки 71 для установки штампов 2 причем число полок 71, элеватора 42 соответствует числу полок 37 элеватора 14. Для фиксации штампов 2 на полках 71 предусмотрены подпружиненные фиксаторы 72, западающие в отверстия, Выполненные в днищах . штампов 2.

Приводом элеватора 42 служит электродвигатель ,73, управляемый от блока 7 системы управления и Кинематически связанный цепной передачей 74 с элеватором 42,

Отключение электродвигателей 40 и 73 для совмещения в горизонтальной плоскости полок 37 и 71 элеваторов 14 и 42 с соответствующими столами 16, 17 и 44, 45 при смене кассет 4 и штампов 2 осуществляется при помощи бесконтактных датчиков 75 и 76 индуктивного типа, закрепленных в соответствующих стойках 15 и 43, причем чувствительные головки датчиков 75 и 76 установлены с возможностью регулировочного перемещения в вертикальной плоскости напротив соответствующих полок 37 и 71, которые одновременно служат экранами датчиков 75 и 76 (механизм регулировки на чертеже не показан). Датчики 75 и 76 электрически связаны с блоком 7 системы управления.

Для обеспечения возможности перемещения Захвата 48 к столу 46 пресса 1 в полках 71 элеватора 42 и стола 4 (фиг. 11 и 12) предусмотрены направляющие проводки 76 и 78, идентичные направляющим проводкам 59, взаимодействующие с роликами 60 пластинчатых цепей каждой из ветвей 56 и 57 цепной передачи.

Кодовый датчик 11 и,центификации кассет 4 и кодовый датчик 12 идентификации штампов 2 служат для распознавания кассет 4 с загруженным в каждой из них полосовым материалом згщанной толщины .и .соответствующих этим кассетам 4 штампов 2 по заданнйй программе, обрабат1 шаемой блоком 7 системы управления.

кодовые датчики 11 и 12 выполнены бесконтактными индуктивного типа, причем каждый из них содержит набор чувствительных головок 79 и 80, а также набор переставляемых экранов 8 и 82 (фиг. аи 13). Датчики 11 и 12 с чувствительными головками 79 и 80 вмонтированы в .cooтвeтcтвs oщиx устройствах 8 и 9 напротив полок-, 37 и 71. элеваторов 14 и 42 при помощи планок 83 и 84, авяэанных со стойками -15 и 43, а набор экранов 81 и 82 закреплен соответственно на кассетах 4 и штампах 2, причем

код каждой кассеты 4 и соответствую щего ей штампа 2 задается для каждой пары кассета-штамп определенным сочетанием в наборах экранов 81 и 82

Датчик 13 для контроля толщины полосы вмонтирован в устройство 10 для подачи полос в механизм 5 шагового перемещения полосы в рабочей зоне пресса 1 и выполнен в виде набо:ра чувствительных головок 85 и экрана 86 (фиг. 3), Нижний валок 87 ука- занного механизма смонтирован в станине 18 устройства 3 для поштучной вьщачи полос из стопы, причем наружная цилиндрическая поверхность валка 87 находится на одном уровне с плоскостью стола 88 для укладки полосы, закрепленном в станине 18, верхний же прижимной валок 89 смонтирован на двуплечем рычаге 90, установленном на оси 91, закрепленной .в станине 18, причем набор чувствительных головок 85 неподвижно закреплен в станине 18, а экран 86 смонтирован на одном из плеч рычага 90. Предусмотрены также привод 92 вращения валка 87 и привод 93 качания прижимного валка 89, управляемые от блока 7 системы управления.

Механизм 5 для шагового перемещения полос в рабочей зоне закреплен на станине пресса 1 и выполнен в виде двухсторонней валковой подачи, оснащенной шаговыми электродвигателями 94, управляемыми от блока 7 системы управления.

Устройство 3 для поштучной выдачи полос из стопы, уложенной в кассеты содержит (фиг. 3 и 2 вакуумные присосы 95, смонтированные на траверсе 96, установленной с возможностью перемещения в двух взаимно перпендикулярных плоскостях при помощи цилин дров 97 и 98, причем цилиндр 97, связанный с траверсой 96, смонтирова на ползушке 99, установленной, в свою очередь, на направляющей 100, : естко связанной со станиной 18, а цилиндр 98 связан штоком с ползушкой 99.

Для измельчения отходов предусмотрено устройство 6 в виде ножниц, управляемых .от блока 7 системы управления, снабженных валковым механизмом 101 для удаления измельченных отходов из рабочей зоны устройства 6

Регулировка закрытой высоты пресса 1 осуществляется при помощи механизма 102 регулировки с индивидуальным электродвигателем 103, управляемым от блока 7 системы управления.

Для крепления штампа 2 к суолу 46 а также к ползуну 104 пресса 1 предусмотрены зажимные рычаги 105 с приводом перемещения (не показан). Кажд;ый из штампов 2 снабжен также хвостовиком 106, взаимодействующим е.захватом 48. Установка работает следующим образом. Перед началом работы установки для штамповки деталей из полосового материала производят загрузку кассет 4 полосовым материалом, причем в каждую из кассет 4 загружают полосовой материал заданной толщины ширины, а также длины,определяемые геометрическими параметрами штампуемых деталей. После этого производят идентификацию каждой кассеты 4 и соответствующего ей штампа 2 установкой идентичных сочетаний в наборе экранов 81 и 82 кодовых датчиков 11 и 12 в каждой паре касет 4 - штамп 2 что достигается переустановкой съемных экранов 81 и 82 на кассетах 4 и штампах 2. После описанной подготовки кассет 4 и штампов 2 производят их загрузку в соответствующие устройства 8 и 9, причем блок 7 системы управления переключают в режим наладки, осуществляемый кнопочным управлением (не показано). В исходном положении при загрузке кассет 4 в устройство 8 шток 25 рабочего цилиндра 19, несущий захва 27 находится в крайнем левом положе нии, штоки 29 и 30 вертикальных рабочих цилиндров 21 и 22, несущие конусные выступы 32 выступают над столом 16, аодна из полок 37 при помсвди датчика 75 устанавливается на одном уровне со столом 16. При помощи грузоподъемного средства (не показано) кассета 4 устана ливается на пластины 31,, закрепленные на концах штоков 29 и 30, таким образом, -чтобы конусные выступы 32 вошли в гнезда 33 и днище кассеты, 4 чем достигается ориентирование цапф 28 кассеты 4 относительно Т-образных вырезов захвата 27. После этого по команде от блока 7 системы управ ления штоки 29 и 30 вертикальн лх рабочих цилиндров 21 и 22 перемещаются в крайнее нижнее положение, при этом кассета 4 устанавливается на опорные ролики 24 стола 16, захват 27 сцепляется с цапфами 28 кассеты 4, а выступы 32 выходят из гне 33, освобождая тем самым кассету 4 (фиг. 8, 2 и 9). По команде от блока 7 системы управления приводится в действие горизонтальный рабочий цилиндр 19, который устанавливает кассету 4 на полку 37 элеватора 14, причем после установки кассеты 4 на полке 37 про изводится ее фиксация путем поворот эа1делэгк 38цилиндрами 39,расположен ными в горизонтальной плоскости. Установленную таким образом на полку 37 кассету 4 освобождают от захвата 27 путем ее перемещения в вертикальной плоскости элеватором 1 включенным по команде от блока 7 системы управления, при этом остановка следующей свободной полки 37 на одном уровне со столом 16 осуществляется при помощи датчика 75, подающего сигнал в блок 7 системы управления на отключение электродвигателя 40 элеватора 14 при совмещении упомянутой полки 37, играющей роль экрана, с чувствительной головкой датчика 75. Установку следующих кассет 4 на полки 27 осуществляют таким же образом, как описано выш. Загрузку штампов 2 в устройство 9 осуществляют следующим образом. В исходном положении одна из полок 71 элеватора 42 при помощи датчика 76 устанавливается на одном уровне со столом 45. Штамп 2 при помощи грузоподъемного средства (не показано) устанавливается на стол 45, а затем устанавливается на полку 71 таким образом, чтобы подпружиненные фиксаторы 72. запали в отверстия, выполненные в днище штампа 2, чем достигается ориентация экранов 82 относительно чувствительных головок 80 кодового датчика 12. . Установленный таким образом на полку 71 штамп перемещают в вертикальной плоскости элеватором 42, Включаемым по команде от блока 7 системьт управления, при этом остановка следукндей свободной полки 71 на одном уровне со столом 45 осуществляется при помощи датчика 76, подающего сигнал в блок 7 системы управления, на.отключение электродвигателя 73 элеватора 42 при совмещении упомянутой полки 71, играющей роль экрана, с чувствительной головкой датчика 76. После загрузки всех полок 37 и 71 элеваторов 14 и 42 соответственно кассетами 4 и штампами 2 блок 7 системы управления переводят на отработку установкой автоматического )ежима штамповки деталей по зад&нной программе. Установка в автоматическсил режиме работает следующим образом. После введения в блок 1, системы управления программы штамповки деталей по команде от этого блока производится включение электродвигателей 40 и 73, которые, в свою очередь, через цепные передачи 41 и 74 приводят в движение элеваторы 14 и 42 устройств 8 и 9 с находящимися на их полках 37 и 71 кассетами 4 и штампа-ми 2. При этом закрепленные на кассетах 4 и штампах экранов 81. и S2; определяющие коды каждой из кассет4 и штампа 2, перемещаются относительно неподвижных наборов чувствительных головок 79 и 80 кодовых датчиков 11 и 12 идентификации кассет 4 и соответствующих штампов 2. Датчики 75 и 76, дающие сигналы на отключение электродвигателей 40 и 73, отключен в это время блоком 7 системы управления до тех пор, пока комбинация сигналов (код для идентификации определенной касеты 4 и соответству ющего штампа 2), заложенных програм мой в устройстве сравнения блока 7 системы управления, не совпадает с комбинацией Сигналов от каждого из кодовых датчиков 11 и 12 при перемещении наборов экранов 81 и 82. При совпадении указанных комбинаций сигналов, лок 7 системы упра ления дает команду на включение дат иков 75 и 7$, которые при подхрде экранов, т.е. полок 37 и 71, на кот рых установлены опознанные в соотве ствии с программой кассета 4 и соот ветствующий штамп 2, подают сигнал в блок 7 системы управления на отключенне электродвигателей 40 и 73 приводов, элеваторов 14 и 42. В результате этого пркэизводится останов полки 71, на которой установлен опознанный в соответствии с програм мой штамп .2, на одном уровне со сто лом 44, примыкающим к столу 46 прес са 1, а также остановка полки 37, на которой установлена опознанная в соответствии с программой кассета 4 на одном уровне со столом 17, разме щенным в станине 18 устройства 3 для выдачи полос из стопы, уложенной в кассете 4, при этом захват 27 кассеты 4, закрепленный на штоке 26 горизонтального рабочего цилиндра 2 накодящийся в крайнем левом положении, входит в зацепление с цапфами 28, сцепляя тем самым кассету 4 со штоком 26 рабочего цилиндра 20. После этого, по команде от блока 7 системы управления производится включение механизма 102 регулировки закрытой высоты пресса 1 по заданно nporpaNMe, а также включение рабоче го цилиндра 20, перемещающего кассету 4 по столу 17 в устройство 3 для выдачи полос из кассет 4, при этом кассета 4 устанавливается под вакуумными присосами 95, смонтированными по траверсе 96. После установки заданной закрытой высоты прес са 1, соответствующей высоте штампа 2, по команде от блока 7 системы управления включается электродвигатель 67, приводящий во вращение редуктор 66 ведущие звездочки 63 и 64. В результате этого приводятся в движение ветви 56 и 57 цепной передачи, смонтированной в этих эвездйчках, а значит и захват 48 в направлении штампа 2. При встрече с хвостовиком 106 штампа 2 подпружиненные при помощи пружины 54 рычаги 51 и 52 захвата 48 захватывают последний, в результате чего штамп сдвигается с фиксаторов 72 и удаляется с полки 71 элеватора 42 и транспорти- руется по столу 44 через проем 47 в задней стенке станины пресса 1 и устанавливается на столике 46. При этом жесткость ветвей 56 и 57 цепной передачи в продольном направлении при транспортировке штампа 2, обеспечивается За счет перемещения указанных ветвей в направляющих проводках 59, 77 и 78, выполненных соответственно в станине 58, каждой из полок 71, и столе 44. Установка штампа 2 в ориентированном относительно ползуна 104 положении осуществляется при -помощи упоров (не показан), закрепленных на столе 46 пресса 1. Для обеспечения надежности захвата хвостовиков 106 штамп 2 путем компенсации неточностей в расположении хвостовиков 106 в вертикальной плоскости рычаги 51 и 52 установлены на упругой опоре 55 с возможностью перемещения в вертикальной плоскости относительно корпуса 49. После установки штампа 2 на столе 46 пресса 1 производится его закрепление к столу 46 и ползуну 104 при помощи зажимных рычагов 105, после чего захват 48 путем реверса электродвигателя 67 возвращается в исходное положение. По сигналу от датчиков (не показан) наличия кассеты 4 под вакуумными присосами 95 и наличия штампа 2, прикрепленного к столу 46 и ползуну 104 пресса, электрически связанными с блоком 7 системы управления, последний дает команду на включение устройства 3 поштучной выдачи полос из кассеты 4, устройство 10 с датчиком 13 для контроля толщины полосы, привода перемещения ползуна 104 пресса 1, шаговых электродвигателей 94 механизма 5 шагового перемещения полос в соответствии с заданной программой в рабочей зоне пресса 1, а также ножниц с валковым механизмом 101 удаления отходов. При этом траверса 96, несущая вакуумные присосы 95, под действием силового цилиндра 97 перемещается в кассете 4 и при движении вверх при помощи присосов 95 отделяет полосу от стопы, а затем при помощи силового цилиндра 98, связанного с ползушкой 99, несущей цилиндр 97, связанный с траверсой 96, отделенная полоса переносится к столу 88 и укладывается на последней. По сигналу от датчика (не показан) наличия полосы на столе 88, электрически связанного с блоком 7 системы управления, последний подает команду на включение привода 93 прижимного валка 89, который прижимает полосу к валу 87, в результате чего

полоса задается в механизм 5 шагового перемещения полосы. Одновременно с зажимом полосы между валками 87 и 89 производится измерение ее толщины за счет перемещения экрана 86 относительно набора чувствительных головок 95 датчика 13. Сигнал от датчика 13 подается в блок 7 системы управления. В случае, если толщина полосы не соответствует толщине полосы заданной программой, блок 7 системы управления подает команду на отключение установки. При этом обеспечивается контроль за правильностью идентификации кассет 4, а также загрузки кассет 4 полосами заданной толщины.

При перемещении полосы через штамп 2 с заданным шагом, определяемым программой, производится штамповка одного из вида деталей, заданных этой программой.

По выходе из механизма 5 шагового перемещения полосы отход полосы измельчается ножницами 6 и удаляется в тару (не показана) валковым механизмом 101.

После обработки всех полос, нахот дящихся на кассете 4, по команде от блока 7 системы управления пустая кассета 4 вновь возвращается силовым цилиндром 20 на полку 37 полочного элеватора 14, зажимные рычаги 105 разжимаются, освобождая тем самым штамп 2, а захват 48 вновь перемещается в рабочую зону пресса 1 и сцепляется, как было описано выше, с

0 хвостовиком 106 штампа 2, а затем при реверсе электродвигателя 67 перемещается по столу 44 и вновь , устанавливается на полку 71 элеватора 41.

5

После этого по команде от блока 7 системы управления, в соответствии с программой, производится поиск новой кассеты 4 и соответствующего ей штампа 2, и цикл работы установки

0 повторяется.

Предлагаемая установка обладает высокой производительностью за счет снижения непроизводительных затрат времени на выбор и смену кассет,

5 выбор и установку штампов.

IPU8. 1 Зв Ч 28 75 38 Ч 37 Фиг. 2 39

63

т1 k

7

Фиг.З

S7

4i|

I

44

IS)

V

R

55

Зр

Я

NXVV

1™„3

x

7$

44 /////////////

fput. 12

. 13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Средства механизации и автоматизации холодной штамповки | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ пропитывания дерева | 1921 |

|

SU446A1 |

Авторы

Даты

1984-01-30—Публикация

1982-10-28—Подача