Изобретение относится к области автоматизации текстологических процессов и может быть использовано в раз-личных отраслях энергетического машиностроения, в частности в атомном машиностроении и котлостроении пре- имуп;ественно при обработке в потоке мест стыков труб.непрерывных трубных плетей, например, для изготовления змеевиков.

Цель изобретения - расширение технологических возможностей устройства

Поставленная цель достигается за счет возможности обрабатывать издели любой длины и поступающее на позицию обработки в любой последовательности и вне зависимости от физико-химических свойств материала изделия.

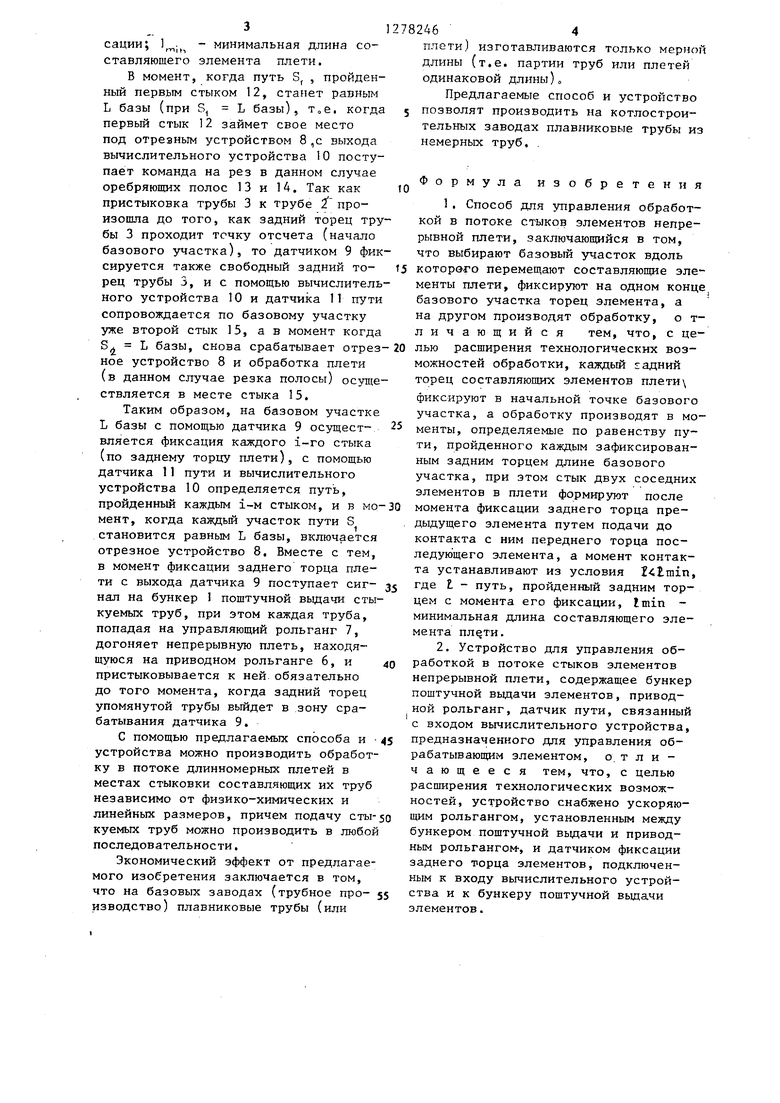

На чертенке изображена блок-схема устройства, реализующего способ для обработки в потоке стыков труб непрерывной трубной плети.

Устройство содержит бункер 1 поштучной выдачи стыкуемых элементов, в данном случае труб 2-5, стыки которых подлежат обработке, приводной ррльганг 6, ускоряющий рольганг 7, отрезное устройство 8 и датчик 9 фиксации заднего торца трубы, например триггер, установленные на базовом расстоянии L базы (базовый участок), причем датчик 9 расположен в начале базового участка, а отрезное устройство 8 - в конце (по ходу перемещени трубной плети)

Вычислительное устройство 10 одним входом связано с датчиком 9 фик- сации заднего торца трубы, другим - с датчиком 11 пути, который выполнен в виде мерительного обкатывающего ролика, жестко связанного с кмпуль- сатором, и установлен в любом месте на базовом участке (Ь ).

Выход вычислительного устройства подключен к отрезному устройству 8, при этом датчик 9 своим вторым выходом связан с бункером 1.

Вычислительное устройство 10 предназначено для определения пути, пройденного каждым стыком, и постоянного его сравнения с длиной базы. Приводной рольганг 6 обеспечивает поступательное переметение плети со скоростью Vg в направлении поток а

Ускоряющий рольганг 7 за, счет превьтения его скорости Vy над скоростью Vg- приводного рольганга 6

15

20

30

.

я J

я

2782462

обеспечивает своевременную пристыковку каждого последующего элемента в плеть. Бункер 1 поштучной выдачи стыкуемых элементов обеспечивает каждый 5 раз выдачу в плеть последующей трубы только в момент фиксации датчиком 9 заднего торца плети.

Обработка в потоке непрерывной плети в местах стыковки составляющих 10 ее элементов по предлагаемому способу и устройству осутцествляется следующим образом.

Выбирают (произвольно) длину базового участка L базы.

В начале процесса по команде оператора из бункера 1 поштучной выдачи элементов (труб) вдоль направления базового участка подают первую .стыкуемую трубу 2, которая со скоростью V проходит по ускоряющему рольгангу 7, затем переходит на приводной рольганг 6 и продолжает перемещаться со скоростью Vg(V ) в направле- 25 НИИ технологического потока (вид по стрелке V). При этом в момент захода переднего торца стыкуемой трубы 2 в зону действия датчика 9 происходит его подготовка (пр принципу работы триггера), а при прохождении заднего торца стыкуемой трубы 2 через зону датчика 9 происходит его срабатывание, сигнал с выхода поступает одновременно в вычислительное устройство 10 для начала отсчета пути S первого стыка 12; на бункер для выдачи следующей стыкуемой трубы 3.

После вьщачи команды датчиком 9 от заднего торца первой стыкуемой трубы 2 одновременно происходит сле- дующее: вычислительное устройство 10 начинает считать и суммировать все импульсы, поступающие от датчика 11 пути, обкатывающего трубу 2; с бункера 1 поступает вторая стыкуемая тру- ба 3, которая, попав на ускоряющий рольганг 7 (он постоянно включен в процессе работы как и приводной со

50

скоростью V ), догоняет первую трубу 2 (превьщзение скорости V над Vg подбирают в процессе наладки, практически оно не более 10%) и пристыковывается к ней до того момента, как задний торец трубы 3 войдет в зону датчика 9. Для вьтолнения этого 55 условия подачу каждой следующей трубы осуществляют при Р. , где i - путь, пройденный задним торцом предыдущего элемента с момента его фиксации; - минимальная длина составляющего элемента плети.

В момент, когда путь S, , пройденный первым стыком 12, станет равным L базы (при S, L базы), т„е. когда первый стык 12 займет свое место под отрезным устройством 8 ,с выхода вычислительного устройства 10 поступает команда на рез в данном случае оребряющих полос 13 и 1А. Так как пристыковка трубы 3 к трубе произошла до того, как задний торец трубы 3 проходит течку отсчета (начало базового участка), то датчиком 9 фиксируется также свободный задний то- рец трубы 3, и с помощью вычислительного устройства 10 и датчика 11 пути сопровождается по базовому участку уже второй стык 15, а в момент когда S L базы, снова срабатывает отрез- кое устройство 8 и обработка плети (в данном случае резка полосы) осуществляется в месте стыка 15.

Таким образом, на базовом участке L базы с помощью датчика 9 осущест- вляется фиксация каждого i-ro стыка (по заднему торцу плети), с помощью датчика 11 пути и вычислительного устройства 10 определяется путь.

пройденный каждым i-м стыком, и в но-30 момента фиксации заднего торца пре- мент, когда каждый участок пути S

дьщущего элемента путем подачи до контакта с ним переднего торца последующего элемента, а момент контакта устанавливают из условия , где L - путь, пройденный задним торцем с момента его фиксации, Imin - минимальная длина составляющего элемента .

становится равным L базы, включается отрезное устройство В. Вместе с тем, в момент фиксации заднего торца плети с выхода датчика 9 поступает сиг- нал на бункер 1 поштучной вьщачи стыкуемых труб, при этом каждая труба, попадая на управляющий рольганг 7, догоняет непрерывную плеть, находящуюся на приводном рольганге 6, и пристыковывается к ней обязательно до того момента, когда задний торец упомянутой трубы вьйдет в зону срабатывания датчика 9.

С помощью предлагаемых способа и устройства можно производить обработку в потоке длинномерньгк плетей в местах стыковки составляющих их труб независимо от физико-химических и линейных размеров, причем подачу стыкуемых труб можно производить в любой последовательности.

Экономический эффект от предлагаемого изобретения заключается в том, что на базовых заводах (трубное про- изводство) плавниковые трубы (или

5 10 Т520

782464

плети) изготавливаются только мерной длины (т.е. партии труб или плетей одинаковой длины)о

Предлагаемые способ и устройство позволят производить на котлострои- тельных заводах плавниковые трубы из немерных труб. .

Формула изобретения

1. Способ для управления обработкой в потоке стыков элементов непрерывной плети, заключающийся в том, что выбирают базовый участок вдоль которого перемещают составляющие элементы плети, фиксируют на одном конце базового участка торец элемента, а на другом производят обработку, о т- личающийся тем, что, с целью расщирення технологических возможностей обработки, каждый задний торец составляющих элементов плети фиксируют в начальной точке базового участка, а обработку производят в моменты, определяемые по равенству пути, пройденного каждым зафиксированным задним торцем длине базового участка, при этом стык двух соседних элементов в плети формируют после

момента фиксации заднего торца пре-

дьщущего элемента путем подачи до контакта с ним переднего торца последующего элемента, а момент контакта устанавливают из условия где L - путь, пройденный задним торцем с момента его фиксации, Imin - минимальная длина составляющего элемента .

2. Устройство для управления обработкой в потоке стыков элементов непрерывной плети, содержащее бункер поштучной вьщачи элементов, приводной рольганг, датчик пути, связанный с входом вычислительного устройства, предназначенного для управления обрабатывающим элементом, о. т л и - чающееся тем, что, с целью расширения технологических возможностей, устройство снабжено ускоряющим рольгангом, установленным между бункером поштучной выдачи и приводным рольгангом-, и датчиком фиксации заднего торца элементов, подключенным к входу вычислительного устройства и к бункеру поштучной вьщачи элементов.

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Автоматическая линия для изготовления трубных плетей | 1977 |

|

SU737169A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Способ и поточно-механизированная линия для изготовления спиралей из труб | 1981 |

|

SU984777A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Линия изготовления длинномерных трубных плетей | 1983 |

|

SU1186437A1 |

.Изобретение относится к области автоматизации технологических процессов и может быть использовано в различных отраслях энергетического ма- шиностроения, в частности в атомном машиностроении и котлостроении преимущественно при обработке в потоке мест стыков труб непрерывных трубных плетей, например, для изготовления змеевиков. Целью изобретения является расширение технологических возможностей устройства. Поставленная цель достигается за счет возможности обрабатывать изделия любой длины и поступающие нз позицию обработки в любой последовательности и вне зависимости от физико-химических , свойств материала изделия. Способ заключается в том, что каждый задний торец изделия фиксируют в начальной точке базового участка, а обработку производят в моменты, определяемые по равенству пути, пройденного каждым зафиксированным задним торцом, длине базового участка, а стык двух соседних элементов в клети формируют после момента фиксации заднего торца предьщущего элемента путем подачи до контакта с ним переднего -торца последующего элемента. Устройство снабжено ускоряющим рольгангом для формирования стыка двух соседних элементов в клети и датчиком фиксации заднего торца элементов, подключенного к входу вычислительного устройства и бункеру поштучной вьщачи элементов . 2 с .п. ф-лы, 1 ил. W ю 00 N) 4;:. №

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ГЛУБИНЫ И ЗОНЫ ВОССТАНАВЛИВАЕМОГО ОБЪЕМНОГО ИЗОБРАЖЕНИЯ | 1996 |

|

RU2105337C1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-12-23—Публикация

1985-07-04—Подача