Изобретение относится к пневмати- ческому транспортированию сыпучих атериалов, в частности сыпучих компонентов стекольной шихты, и может быть использовано в стекольной про- ьппленности для приготовления стекольной шихты.

Цель изобретения - повьшение наежности.

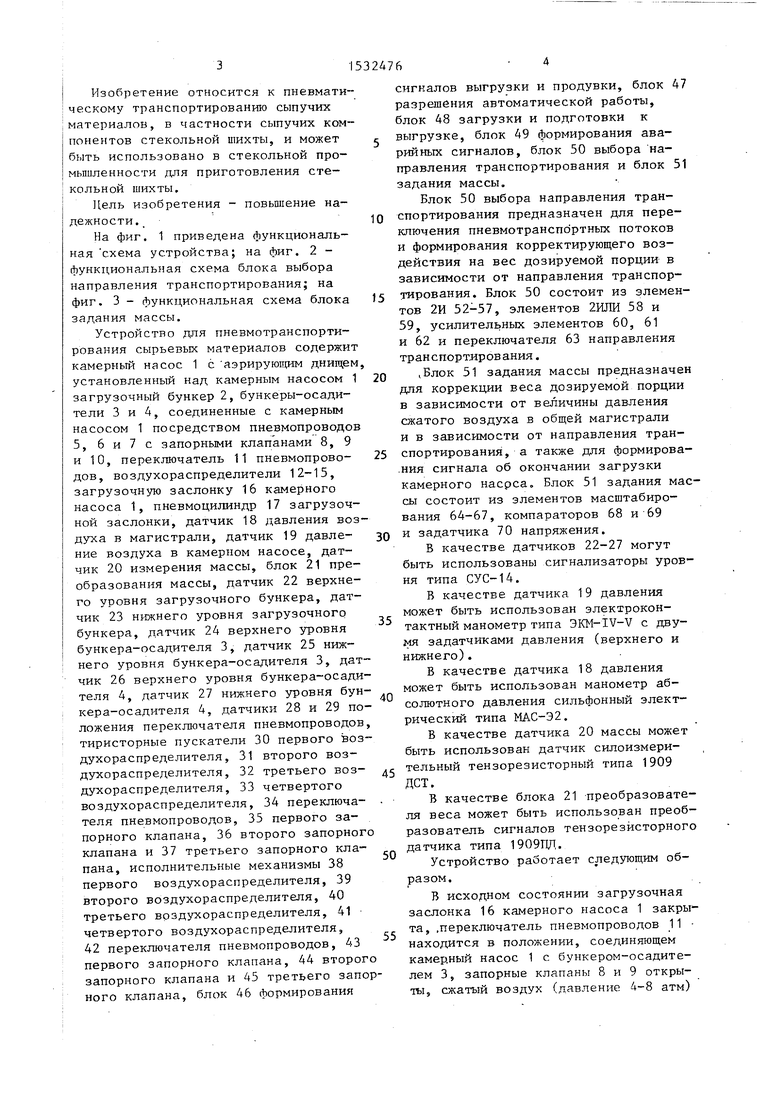

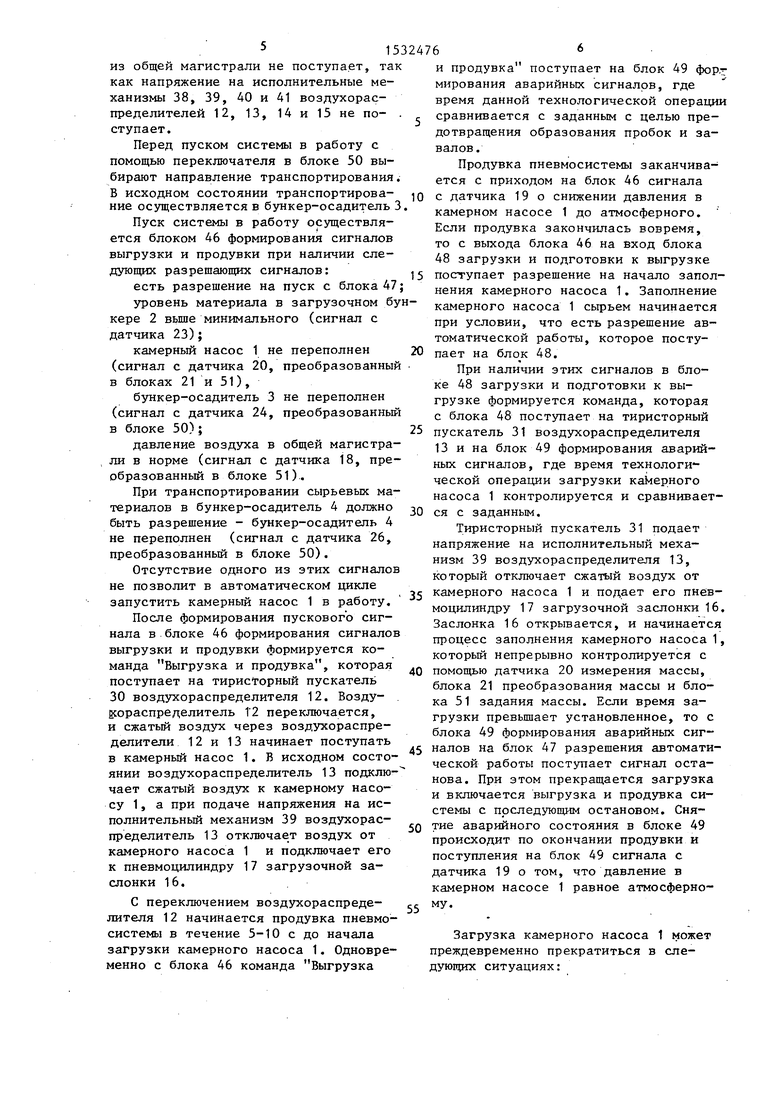

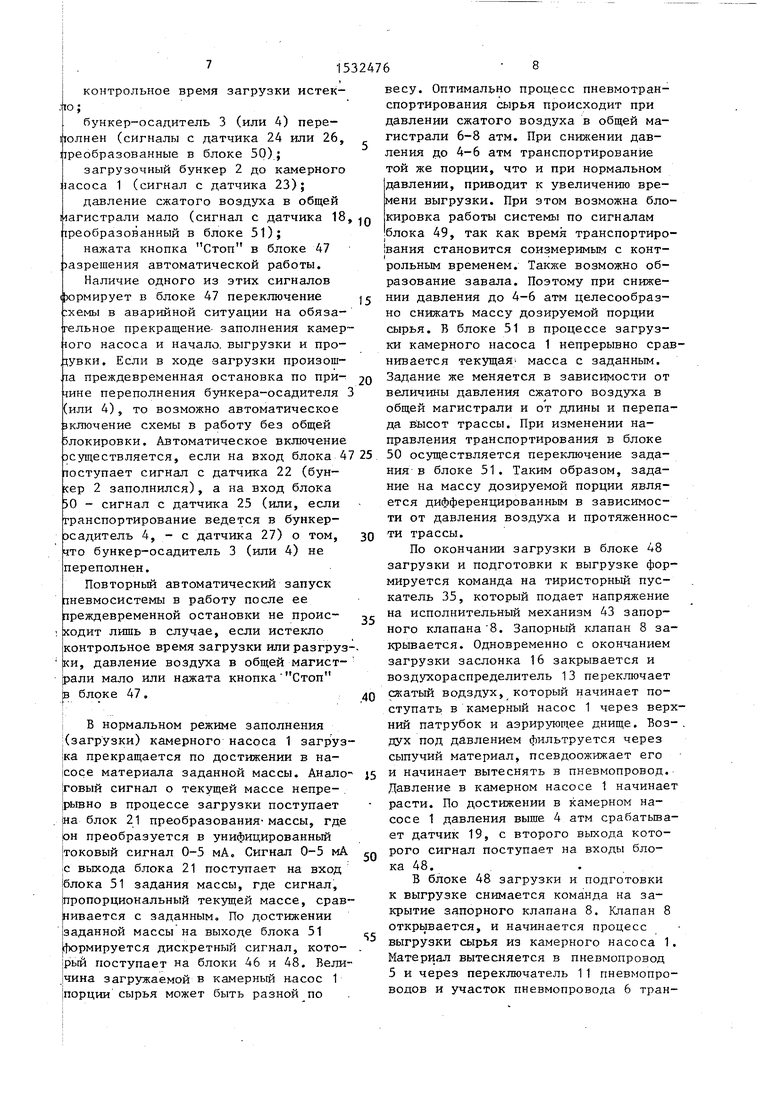

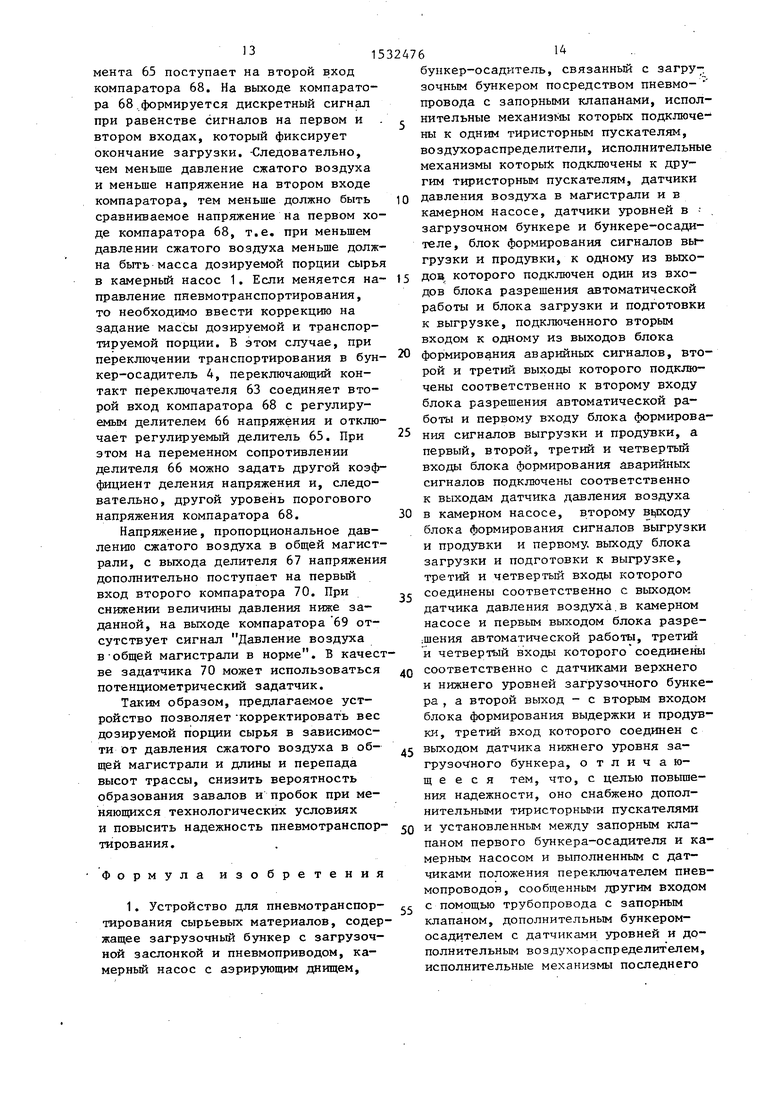

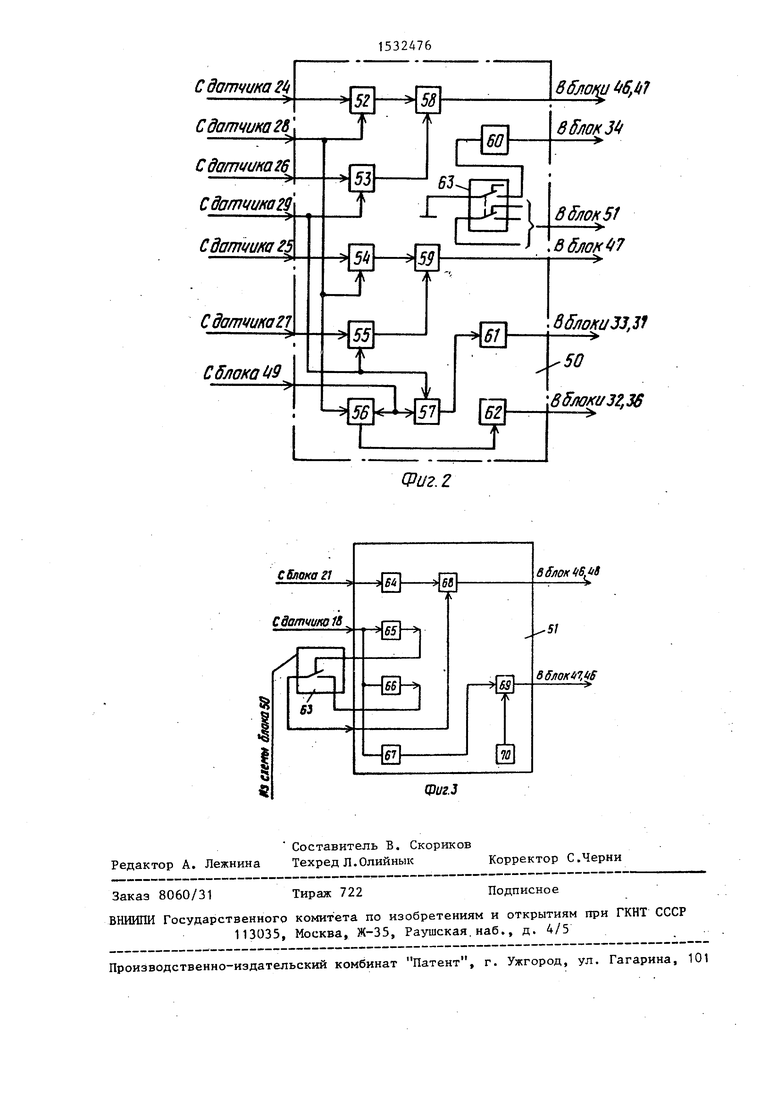

На фиг. 1 приведена функциональая схема устройства; на фиг. 2 - функциональная схема блока выбора аправления транспортирования; на фиг. 3 - функциональная схема блока задания массы.

Устройство для пневмотранспорти- рования сырьевых материалов содержит камерный насос 1 с аэрирую1цим днищем, установленный над камерным насосом 1 загрузочный бункер 2, бункеры-осади- тели 3 и 4, соединенные с камерным насосом 1 посредством пневмопроводов 5, 6 и 7 с запорными клапанами 8, 9 и 10, переключатель 11 пневмопровоов, воздухораспределители 12-15, загрузочную заслонку 16 камерного насоса 1, пневмоцилиндр 17 загрузочной заслонки, датчик 18 давления воздуха в магистрали, датчик 19 давление воздуха в камерном насосе, датчик 20 измерения массы, блок 21 преобразования массы, датчик 22 верхнего уровня загрузочного бункера, датчик 23 нижнего уровня загрузочного бункера, датчик 24 верхнего уровня бункера-осадителя 3, датчик 25 нижнего уровня бункера-осадителя 3, датчик 26 верхнего уровня бункера-осадителя 4, датчик 27 нижнего уровня бункера-осадителя 4, датчики 28 и 29 положения переключателя пневмопроводов, тиристорные пускатели 30 первого воздухораспределителя, 31 второго воздухораспределителя, 32 третьего воздухораспределителя, 33 четвертого воздухораспределителя, 34 переключателя пневмопроводов, 35 первого запорного клапана, 36 второго запорного клапана и 37 третьего запорного клапана, исполнительные механизмы 38 первого воздухораспределителя, 39 второго воздухораспределителя, 40 третьего воздухораспределителя, 41 четвертого воздухораспределителя, 42 переключателя пневмопроводов, 43 первого запорного клапана, 44 второго запорного клапана и 45 третьего запорного клапана, блок 46 формирования

5

0

сигналов выгрузки и продувки, блок 47 разрешения автоматической работы, блок 48 загрузки и подготовки к выгрузке, блок 49 формирования аварийных сигналов, блок 50 выбора направления транспортирования и блок 51 задания массы.

Блок 50 выбора направления транспортирования предназначен для переключения пневмотранспортных потоков и формирования корректирующего воздействия на вес дозируемой порции в зависимости от направления транспортирования. Блок 50 состоит из элементов 2И 52-57, элементов 2ИЛИ 58 и 59, усилительных элементов 60, 61 и 62 и переключателя 63 направления транспортирования.

(Блок 51 задания массы предназначен для коррекции веса дозируемой порции в зависимости от величины давления сжатого воздуха в общей магистрали и в зависимости от направления тран- 5 спортирования, а также для формирова- -ния сигнала об окончании загрузки камерного насрса. Блок 51 задания массы состоит из элементов масштабирования 64-67, компараторов 68 и 69 и задатчика 70 напряжения.

В качестве датчиков 22-27 могут быть использованы сигнализаторы уровня типа СУС-14.

В качестве датчика 19 давления может быть использован электроконтактный манометр типа ЭКМ-IV-V с двумя задатчиками давления (верхнего и нижнего).

В качестве датчика 18 давления может быть использован манометр абсолютного давления сильфонный электрический типа МАС-Э2.

В качестве датчика 20 массы может быть использован датчик силоизмери- тельный тензорезисторный типа 1909

дет.

В качестве блока 21 преобразователя веса может быть использован преобразователь сигналов тензорезйсторнсго датчика типа 1909ПЛ.

Устройство работает следующим образом.

В исходном состоянии загрузочная заслонка 16 камерного насоса 1 закры та, .переключатель пневмопроводов 11 находится в положении, соединяющем камерный насос 1 с бункером-осадите- лем 3, запорные клапаны В и 9 открыты, сжатый воздух (давление 4-8 атм)

0

5

0

5

0

5

из общей магистрали не поступает, так как напряжение на исполнительные механизмы 38, 39, 40 и 41 воздухораспределителей 12, 13, 14 и 15 не по- ступает.

Перед пуском системы в работу с помощью переключателя в блоке 50 выбирают направление транспортирования В исходном состоянии транспортирование осуществляется в бункер-осадитель 3

Пуск системы в работу осуществляется блоком 46 формирования сигналов выгрузки и продувки при наличии следующих разрешающих сигналов:

есть разрешение на пуск с блока 47

уровень материала в загрузочном букере 2 вьппе минимального (сигнал с датчика 23);

камерный насос 1 не переполнен (сигнал с датчика 20, преобразованный в блоках 21 и 51),

бункер-осадитель 3

не переполнен (сигнал с датчика 24, преобразованный в блоке 50);

давление воздуха в общей магистрали в норме (сигнал с датчика 18, преобразованный в блоке 51)..

При транспортировании сырьевых материалов в бункер-осадитель 4 должно быть разрешение - бункер-осадитель 4 не переполнен (сигнал с датчика 26, преобразованный в блоке 50).

Отсутствие одного из этих сигналов не позволит в автоматическом цикле запустить камерный насос 1 в работу.

После формирования пускового сигнала в блоке 46 формирования сигналов выгрузки и продувки формируется команда Выгрузка и продувка, которая поступает на тиристорный пускатель 30 воздзгхораспределителя 12. Возду- ораспределитель Т2 переключается, и сжатый воздух через воздухораспределители 12 и 13 начинает поступать в камерный насос 1. В исходном состоянии воздухораспределитель 13 подключает сжатый воздух к камерному насосу 1, а при подаче напряжения на исполнительный механизм 39 воздухораспределитель 13 отключает воздух от камерного насоса 1 и подключает его к пневмоцилиндру 17 загрузочной заслонки 16.

С переключением воздухораспределителя 12 начинается продувка пневмо- системы в течение 5-10 с до начала загрузки камерного насоса 1. Одновременно с блока 46 команда Выгрузка

и продувка поступает на блок 49 форт мирования аварийных сигналов, где время данной технологической операции г сравнивается с заданным с целью предотвращения образования пробок и завалов.

Продувка пневмосистемы заканчивается с приходом на блок 46 сигнала

0 с датчика 19 о снижении давления в камерном насосе 1 до атмосферного. Если продувка закончилась вовремя, то с выхода блока 46 на Вход блока 48 загрузки и подготовки к выгрузке

5 поступает разрешение на начало заполнения камерного насоса 1. Заполнение камерного насоса 1 сьфьем начинается при условии, что есть разрешение автоматической работы, которое посту0 пает на блок 48.

При наличии этих сигналов в блоке 48 загрузки и подготовки к выгрузке формируется команда, которая с блока 48 поступает на тиристорный

5 пускатель 31 воздухораспределителя 13 и на блок 49 формирования аварийных сигналов, где время технологической операции загрузки камерного насоса 1 контролируется и сравнивает0 ся с заданным.

Тиристорный пускатель 31 подает напряжение на исполнительный механизм 39 воздухораспределителя 13, который отключает сжатый воздух от камерного насоса 1 и подает его пневмоцилиндру 17 загрузочной заслонки 16. Заслонка 16 открывается, и начинается процесс заполнения камерного насоса 1, который непрерывно контролируется с

0 помощью датчика 20 измерения массы, блока 21 преобразования массы и блока 51 задания массы. Если время загрузки превьш1ает установленное, то с блока 49 формирования аварийных сиг5 налов на блок 47 разрешения автоматической работы поступает сигнал останова. При этом прекращается загрузка и включается выгрузка и продувка системы с последующим остановом. Сня0 тие аварийного состояния в блоке 49 происходит по окончании продувки и поступления на блок 49 сигнала с датчика 19 о том, что давление в камерном насосе 1 равное атгмосферно- му.

5

5

Загрузка камерного насоса 1 может преждевременно прекратиться в следующих ситуациях:

/1532476

контрольное время загрузки истекто;

бункер-осадитель 3 (или 4) переполнен (сигналы с датчика 24 или 26, преобразованные в блоке 50);

загрузочный бункер 2 до камерного шсоса 1 (сигнал с датчика 23);

давление сжатого воздуха в общей магистрали мало (сигнал с датчика 18, преобразованный в блоке 51);

нажата кнопка Стоп в блоке 47 :разрешения автоматической работы.

Наличие одного из этих сигналов (|юрмирует в блоке 47 переключение ;хемы в аварийной ситуации на обяза- ельное прекращение- заполнения камер- юго насоса и начало, выгрузки и про- ,;увки. Если в ходе загрузки произошла преждевременная остановка по причине переполнения бункера-осадителя 3 (или 4), то возможно автоматическое зключение схемы в работу без общей элокировки. Автоматическое включение

5

0

весу. Оптимально процесс пневмотран- спортирования сырья происходит при давлении сжатого воздуха в общей магистрали 6-8 атм. При снилсении давления до 4-6 атм транспортирование той же порции, что и при нормальном давлении, приводит к увеличению времени выгрузки. При этом возможна блокировка работы системы по сигналам блока 49, так как время транспортирования становится соизмеримым с контрольным временем. Также возможно образование завала. Поэтому при снижении давления до 4-6 атм целесообразно снижать массу дозируемой порции сырья. В блоке 51 в процессе загрузки камерного насоса 1 непрерывно сравнивается текущая масса с заданным. Задание же меняется в зависимости от величины давления сжатого воздуха в общей магистрали и от длины и перепада BbicoT трассы. При изменении направления транспортирования в блоке

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пневмотранспортирования сырьевых материалов | 1985 |

|

SU1346542A1 |

| Система автоматического управления транспортным потоком многокомпонентной смеси в трубопроводной установке | 1986 |

|

SU1373656A1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Установка для пневматического транспортирования сыпучих материалов | 1978 |

|

SU740649A1 |

| Устройство для управления дозатором сыпучих компонентов стекольной шихты | 1986 |

|

SU1321699A1 |

| УСТАНОВКА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 1993 |

|

RU2038561C1 |

| Устройство для управления камерным питателем | 1988 |

|

SU1652248A1 |

| Камерный питатель для пневматического транспортирования сыпучего материала | 1989 |

|

SU1687541A1 |

| КАМЕРНЫЙ НАСОС НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2026249C1 |

| Устройство для дозирования порошкообразных материалов | 1980 |

|

SU885811A1 |

Изобретение относится к пневматическому транспортированию сыпучих материалов, в частности сыпучих компонентов стекольной шихты, и может быть применено в стекольной промышленности для приготовления стекольной шихты. Цель изобретения - повышение надежности. Это достигается тем, что устройство снабжено переключателем 11 пневмопроводов, блоком 50 выбора направления транспортирования и блоком 51 задания массы, позволяющими корректировать массу дозирующей порции сырья в зависимости от давления сжатого воздуха в общей магистрали и длины и перепада высот трассы, снизить вероятность образования завалов и пробок при меняющихся технологических условиях. 2 з.п. ф-лы, 3 ил.

эсуществляется, если на вход блока 47 25 50 осуществляется переключение задаюступает сигнал с датчика 22 (бункер 2 заполнился), а на вход блока 30 - сигнал с датчика 25 (или, если транспортирование ведется в бункер- эсадитель 4, - с датчика 27) о том, что бункер-осадитель 3 (или 4) не переполнен.

Повторный автоматический запуск 1невмосистемы в работу после ее преждевременной остановки не происходит лшпь в случае, если истекло контрольное время загрузки илиразгру ки, давление воздуха в общей магист али мало или нажата кнопка b блоке 47.

В нормальном режиме заполнения ;(загрузки) камерного насоса 1 загруз- |ка прекращается по достижении в на- jcoce материала заданной массы. Анало- 1говый сигнал о текущей массе непре- |рьшно в процессе загрузки поступает на блок 21 преобразования- массы, где преобразуется в унифицированный |токовый сигнал 0-5 мА. Сигнал 0-5 мА |С выхода блока 21 поступает на вход |блока 51 задания массы, где сигнал, Пропорциональный текущей массе, срав- ивается с заданным. По достижении |заданной массы на выходе блока 51 Армируется дискретный сигнал, кото- 1рыи поступает на блоки 46 и 48. Вели- |чина загружаемой в камерный насос 1 |порции сырья может быть разной по

0

5

0

5

0

5

НИН в блоке 51. Таким образом, задание на массу дозируемой порции является дифференцированным в зависимости от давления воздуха и протяженности трассы.

По окончании загрузки в блоке 48 загрузки и подготовки к выгрузке формируется команда на тиристорный пускатель 35, который подает напряжение на исполнительный механизм 43 запорного клапана 8. Запорный клапан 8 закрывается. Одновременно с окончанием загрузки заслонка 16 закрывается и воздухораспределитель 13 переключает сжатый водздух, который начинает поступать в камерный насос 1 через верхний патрубок и аэрирующее днище. Воз- . дух под давлением фильтруется через сыпучий материал, псевдоожижает его и начинает вытеснять в пневмопровод. Давление в камерном насосе 1 начинает расти. По достижении в камерном насосе 1 давления выше 4 атм срабатьта- ет датчик 19, с второго выхода которого сигнал поступает на входы блока 48.

В блоке 48 загрузки и подготовки к выгрузке снимается команда на закрытие запорного клапана 8. Клапан 8 открывается, и начинается процесс выгрузки сырья из камерного насоса 1, Материал вытесняется в пневмопровод 5 и через переключатель 11 пневмопроводов и участок пневмопровода 6 транспортируется в бункер-осадитель 3 (или через участок пневмопровода 7 в бункер-осадитель 4, если осущест- влено переключение переключателя 11); Процесс выгрузки заканчивается паде- иием давления в камерном насосе 1 до атмосферного и продувкой пневмосисте- мы в течение 5-10 с.-Процесс продувки и дальнейшая работа схемы анало- гична процессу работы пневмосистемы после пуска.

Если процесс выгрузки сырьевого материала из камерного насоса 1 по времени превышает допустимое, то в блоке 49 формирования аварийных сигналов осуществляется диагностика данной аварийной ситуации и формируются команды, предупреждающее появление завалов и пробок в пневмопроводах.

Если время выгрузки превышает допустимое, а давление воздуха в пнев- мосистеме меньше рабочего давления (4-8 атм), то с выхода блока 49 на вход блока 48 поступает сигнал на формирование команды тиристорному пускателю 35. Запорный клапан 8 закрывается. По достижении верхнего значения давления в камерном насосе 1 запорный клапан 8 открьшается. Открытие запорного клапана 8 и сброс давления в камерном насосе 1 позволяют одновременно создать в пневмопроводе волну разрушения и разрых- лить материал, если он остался, в камерном насосе 1. Если в течение двойного времени выгрузки схема устранения завалов и пробок не приводит пне мосистему в нормальный режим работы, то формируется останов работы и аварийная сигнализация в блоке 49.

Если же в процессе выгрузки увеличивается время выгрузки, а давление в пневмосистеме равно рабочему, то сигнал с второго выхода датчика 19 блокирует в блоке 49 первую схему устранения завалов (закрытие или открытие запорного клапана 8) и включет схему управления запорным клапа- ном 9 (или 10, если транспортировани ведется в бункер-осадитель 4). На выходе блока 49 формируется команда, которая в блоке 50 в зависимости от направления пневмотранспортирования преобразуется в команды включения тиристорных пускателей 32, 36 или 33, 37. Исполнительные механизмы 40 и 44 воздухораспределителя 14 и запо

г g

5

0

5 о

ного клапана 9 срабатывают (для бун-- кера-осадителя 4 этот касается исполнительных механизмов 41 и 45 воздухораспределителя 15 и запорного клапана 10). Запорный клапан 9 (или 10) закрывается, а в пневмопровод 6 (или 7) через воздухораспределитель 14 (или 15) начинает поступать сжатый воздух. В пневмопроводе 6 (или 7) между запорными клапанами 9 (или 10) и образовавшейся пробкой создается избыточное давление. Затем это давление резко сбрасывается до атмосферного путем закрытия воздухораспределителя 14 (или 15) и открытия запорного клапана 9 (или 10). Резкое падение давления создает в пневмопроводе волну разрушения, которая, проходя через пробку, переводит уплотненный материал в псевдоожиженное состояние. Пробка разрушается. Цикл заканчивается падением давления в камерном насосе 1 до атмосферного.

При заполнении бункера-осадителя 3 и при отсутствии расхода сырья из него пневмосистема отключается. Однако наличие дополнительного бункера- осадителя 4 позволяет переключать направление транспортирования с помощью переключателя 1 пневмопроводов. При этом следует учитывать, что переключение направления транспортирования может изменить условия транспортирования, так как новая трасса может иметь большзто длину или больший перепад высот. Переключение осуществляется с помощью переключателя направления транспортирования в блоке 50. Команда, определяемая положением переключателя с блока 50 через тиристорный пускатель 34 и исполнительный механизм 42, осуществляет переключения переключателя 11. Б исходном состоянии датчик 28 фиксирует, что транспортирование может осуществляться в бункер-осадитель 3. После переключения сигнал с датчика 28 положения переключателя исчезает, а появляется сигнал с датчика 29. Сигналы с датчиков 28 и 29 в блоке 50 определяют. На какие исполнительные механизмы надо подать команды и с каких бункеров-осадителей взять сигналы об уровне материала. При изменении направления транспортирования блок 50 корректирует в блоке 51 задание на вес дозируемой порции.

1

Блок 50 работает следующим обра М.

В исходном положении переключа- ;ль 63 выбора направления транспортирования находится в положении, при)тором вход усилительного элемента 60 отсоединен от корпуса. При этом на выходе усилительного элемента 60 отсутствует команда на переключение П1;реключателя 11 пневмопроводов, В исходном положении на выходе датчика 28 положения переключателя есть гнал, а на выходе датчика 29 его 2т. На входы элементов 2И 52-55 по- оянно поступают сигналы об уровне материала в бункерах-осадителях 3

4, но в блоки 46 и.47 передается информация об уровнях материала толь кэ того бункера-осадителя, в которь й нцет транспортирование материала, исходном состоянии на вторых входа

В

эпементов 52 и 54 присутствует сигна датчика 28, поэтому с выхода элеметов 52 и 54 сигналы о верхнем и нижнем уровнях в бункере-осадителе 3

ерез элементы ИЛИ 58 и 59 поступают

блоки 46 и 47. На вторых входах шементов 53 и 55 в исходном состоянии отсутствует сигнал с датчика 29 гоэтому сигналы верхнего и нижнего уровней бункера-осадителя 4 не прохо ifiT на вторые входы элементов ИЛИ

8 и 59 и далее в блоки 46 и 47. При

вменении направления транспортиро- ания нормально разомкнутый контакт

ереключателя 63 соединяет вход уси- Jtитeльнoгo элемента 60 с шиной Земл

ITO равносильно для элементов с поло |(ительной логикой подачи на вход 60 нулевого потенциала, которы з вляется командой. На выходе усилительного элемента 60 формируется ito- йанда, которая через тиристорный пускатель 34 и исполнительный механизм 42 переключает переключатель 11 в ; ругое положение. В новом положении |гранспортирование ведется в бункер- 0садитель 4. Теперь по сигналу с дат

чика 29 информация о верхнем и нижнем 50 0-5 мА сигнал, пропорциональный веуровнях бункера-осадителя 4 передается в блоки 46 и 47, а сигналы об уровне в бункере-осадителе 3 не по- ртупают в блоки 46 и 47.

При изменении направления транспор- гирования также переключается и дру- Гей (переключающийся) контакт пере- tcлючaтeля 63, который связан с блоличине давления сжатого воздуха в об щей магистрали. Элемент 65 представляет собой тоже переменное сопротивление величиной 2 кОм. С регулируемо гс ГО вьгхода сопротивления элемента 65 сигнал 0-10 В подается на второй вхо компаратора 68. При этом, чем меньше давление воздуха в общей магистрали, тем меньше напряжение с выхода эле12

ком 51 и изменяет в нем задание на вес дозируемой порции.

Если в процессе выгрузки возникает аварийная ситуация, в ходе которой на выходе блока 49 формируется аварийный сигнал, включающий схему формирования волны разрушения пробок, то в блоке 50 осуществляется переключение команд на включение воздухораспределителей 14 и 15 и-запорных клапанов 9 и 10 в зависимости от положения переключателя Т1.

В исходном состоянии при наличии сигнала с датчика 28 команда с блока 49 формирования аварийных сигналов через элемент 2И 56 проходит на усилительный элемент 62 и далее на ти- ристорные,пускатели 32 и 36 исполнительных механизмов 40 и 44.. Волна разрушения формируется в пневмопроводе 6.

Если же транспортирование материала осуществляется в бункер-осадитель

4, то команда на формирование волны разрушения с блока 49 проходит через элемент 2И 57 на усилительный элемент 61 и далее на тиристорные пускатели 33 и 37 исполнительных механиз-

мов 41 ,и.45. Волна разрушения формируется в пневмопроводе 7.

БЛОК 51 работает следующим образом. Аналоговый сигнал 0-5 мА с блока 21 преобразования массы поступает на

:Первый элемент 64 масштабирования напряжения. Элемент 64 представляет собой переменное сопротивление вели- чиной 2 кОм. С регулируемогсь выхода переменного сопротивления напряжения 0-10 В подается на вход компаратора 68.- На второй вход компаратора 68 подается сигнал задания либо с выхода элемента 65 масштабирования напряжения, либо с элемента 66. В ис- 45 ходном состоянии через переключающийся контакт переключателя 63 блока 50 второй вход компаратора- 68 подсоединен к выходу элемента 65. На элемент 65 поступает с датчика 18 аналоговый

личине давления сжатого воздуха в общей магистрали. Элемент 65 представляет собой тоже переменное сопротивление величиной 2 кОм. С регулируемо- ГО вьгхода сопротивления элемента 65 . сигнал 0-10 В подается на второй вход компаратора 68. При этом, чем меньше давление воздуха в общей магистрали, тем меньше напряжение с выхода элемента 65 поступает на второй вход компаратора 68. На выходе компаратора 68.формируется дискретный сигнал при равенстве сигналов на первом и втором входах, который фиксирует окончание загрузки, -Следовательно, чем меньше давление сжатого воздуха и меньше напряжение на втором входе компаратора, тем меньше должно быть сравниваемое напряжение на первом ходе компаратора 68, т.е. при меньшем давлении сжатого воздуха меньше должна быть масса дозируемой порции сырья в камерный насос 1. Если меняется направление пневмотранспортирования, то необходимо ввести коррекцию на задание массы дозируемой и транспортируемой порции. В этом случае, при переключении транспортирования в бун- кер-осадитель 4, переключающий контакт переключателя 63 соединяет второй вход компаратора 68 с регулируемым делителем 66 напряжения и отключает регулируемый делитель 65. При этом на переменном сопротивлении делителя 66 можно задать другой коэффициент деления напряжения и, следовательно, другой уровень порогового напряжения компаратора 68.

Напряжение, пропорциональное давлению сжатого воздуха в общей магистрали, с выхода делителя 67 напряжения дополнительно поступает на первый вход второго компаратора 70. При снижении величины давления ниже заданной, на выходе компаратора 69 отсутствует сигнал Давление воздуха в-общей магистрали в норме. В качестве задатчика 70 может использоваться потенциометрический задатчик.

Таким образом, предлагаемое устройство позволяет -корректировать вес дозируемой порции сырья в зависимости от давления сжатого воздуха в общей магистрали и длины и перепада высот трассы, снизить вероятность образования завалов и пробок при меняющихся технологических условиях и повысить надежность пневмотранспортирования.

Формула изобретения

0

5

0

5

0

5

0

5

0

5

бункер-осадитель, связанный с загрузочным бункером посредством пневмо- провода с запорными клапанами, исполнительные механизмы которых подключе- ны к одним тиристорным пускателям, воздухораспределители, исполнительные механизмы которьйс подключены к другим тиристорным пускателям, датчики давления воздуха в магистрали и в камерном насосе, датчики уровней в - загрузочном бункере и бункере-осади- теле, блок формирования сигналов выгрузки и продувки, к одному из выходов которого подключен один из входов блока разрешения автоматической работы и блока загрузки и подготовки к выгрузке, подключенного вторым входом к одному из выходов блока формирования аварийных сигналов, второй и третий выходы которого подключены соответственно к второму входу блока разрешения автоматической работы и первому входу блока формирования сигналов выгрузки и продувки, а первый, второй, третий и четвертый входы блока формирования аварийных сигналов подключены соответственно к выходам датчика давления воздуха в камерном насосе, второму вь|1ходу блока формирования сигналов выгрузки и продувки и первому, выходу блока загрузки и подготовки к выгрузке, третий и четвертый входы которого соединены соответственно с выходом датчика давления воздуха.в камерном насосе и первым выходом блока разре- ;шения автоматической работы, третий и четвертый входы которого соединены соответственно с датчиками верхнего и нижнего уровней загрузочного бункера , а второй выход - с вторым входом блока формирования выдержки и продувки, третий вход которого соединен с выходом датчика нижнего уровня загрузочного бункера, о т л и ч а ю- щ е е с я тем, что, с целью повышения надежности, оно снабжено дополнительными тиристорными пускателями и установленным между запорным клапаном первого бункера-осадителя и камерным насосом и выполненным с датчиками положения переключателем пневмопроводов, сообщенным другим входом с помощью трубопровода с запорным клапаном, дополнительным бункером- осадителем с датчиками уровней и дополнительным воздухораспределителем, исполнительные механизмы последнего

из которых и запорных клапанов дополнительного бункера-осадителя подключены к соответствующим дополнительным тиристорным пускателям, установленным в камерном насосе, датчиком измерения массы с преобразователем на выходе, подключенным к одному из входов блока задания массы, второй вход которого соединен с выходом датчика давле- ния воздуха в магистрали, а первый и второй выходы соединены соответственно с четвертым входом блока формирования выдержки и продувки, пятым входом блока загрузки и подготовки к выгрузке, и пятьм входом блоков формирования выдержки и продувки и разрешения автоматической работы, блоком выбора направления транспортирования, первый выход которого под- кпючен к третьему входу блока задания массы, а второй, третий, четвертый и пятый выходы подключены соответственно к тиристорным пускателям возду сораспределителей и запорных клапанов первого и дополнительного бункеров-осадителей, шестому и седьмому входам блока разрешения автоматической работы и шестому входу блока формирования выдержки и продувки,

а первый, второй, третий, четвертый, пятый, шестой и седьмой входы соединены соответственно с датчиками положения переключателя пневмопривода, датчиками уровней первого и дополнительного бункеров-осадителей и четвертым выходом блока формирования аварийных сигналов.

о 5 g

Q

5

третьим, четвертью, пятым, шестым и седьмым входами блока, элементы ИЛИ, входы первого из которых соединены с выходами первого и второго элементов И, второго - с выходами третьего и четвертого элементов И, а выходы первого и второго элементов-ИЛИ являются соответственно шестым и вторым выходами блока, усилительные элементы, вход одного из Которых подключен через один замыкающий контакт переключателя выбора направления транспортирования к корпусу, а другими контактами переключателя образован первый выход блока, выходом первого усилительного элемента образован четвертый выход блока, причем выходы пятого и .шестого элементов И подклю- чену соответственно к входам второго и третьего усилительных элементов, выходами которых образованы третий и пятый выходы блока.

| Устройство для пневмотранспортирования сырьевых материалов | 1985 |

|

SU1346542A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-15—Подача