тель 32 аварийных сигналов„ Работа ка камерного насоса 1 сблокирована с уровнем материала в бункере 2 и с уровнем материала в бункере-осадителе 3. Первый цикл работы системы и каждый цикл разгрузки заканчивается кратковременной продувкой системы, что предупреждает образование зава1

Изобретение относится к области пневматического транспортирования материалов, в частности компонентов стекольной шихты, и может быть использовано в стекольной промышленности для приготовления стекольной шихты

Целью изобретения является повышение надежности транспортирования.

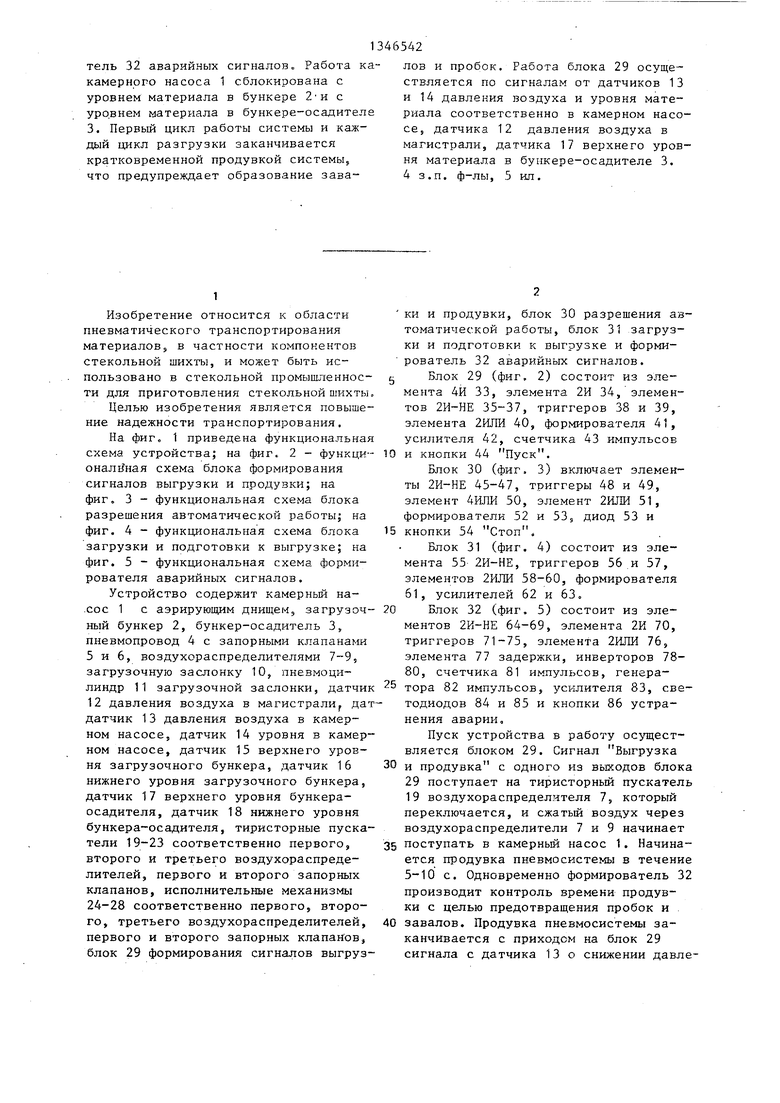

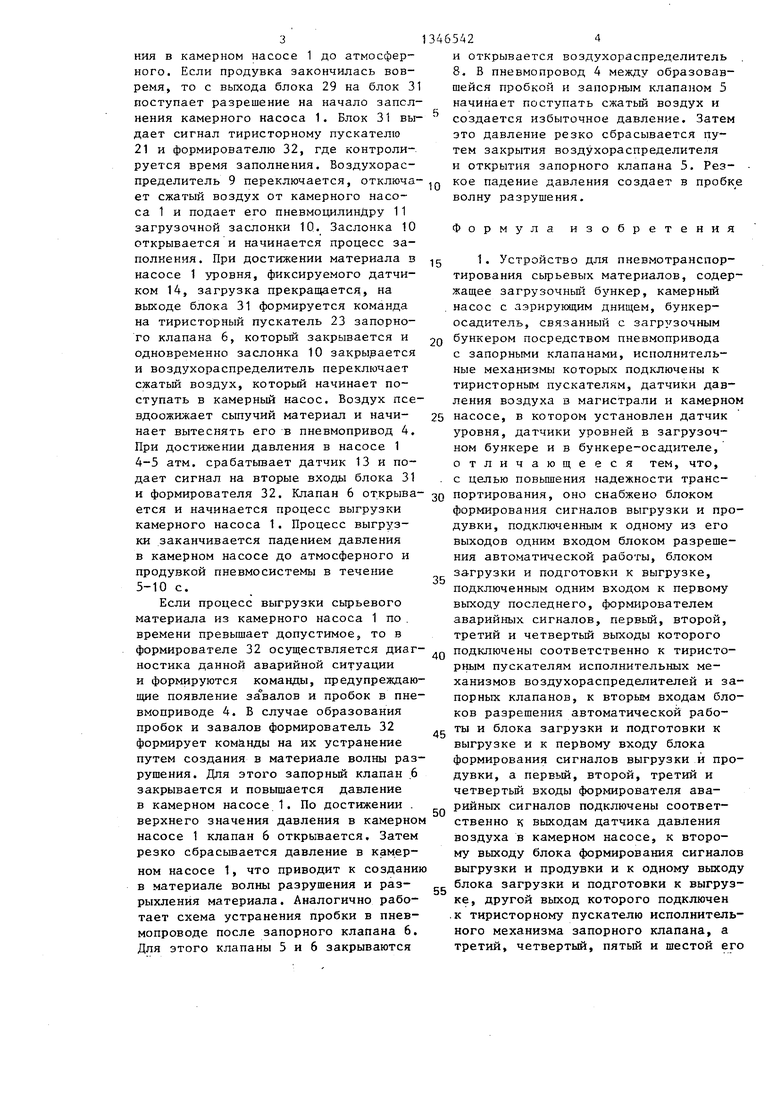

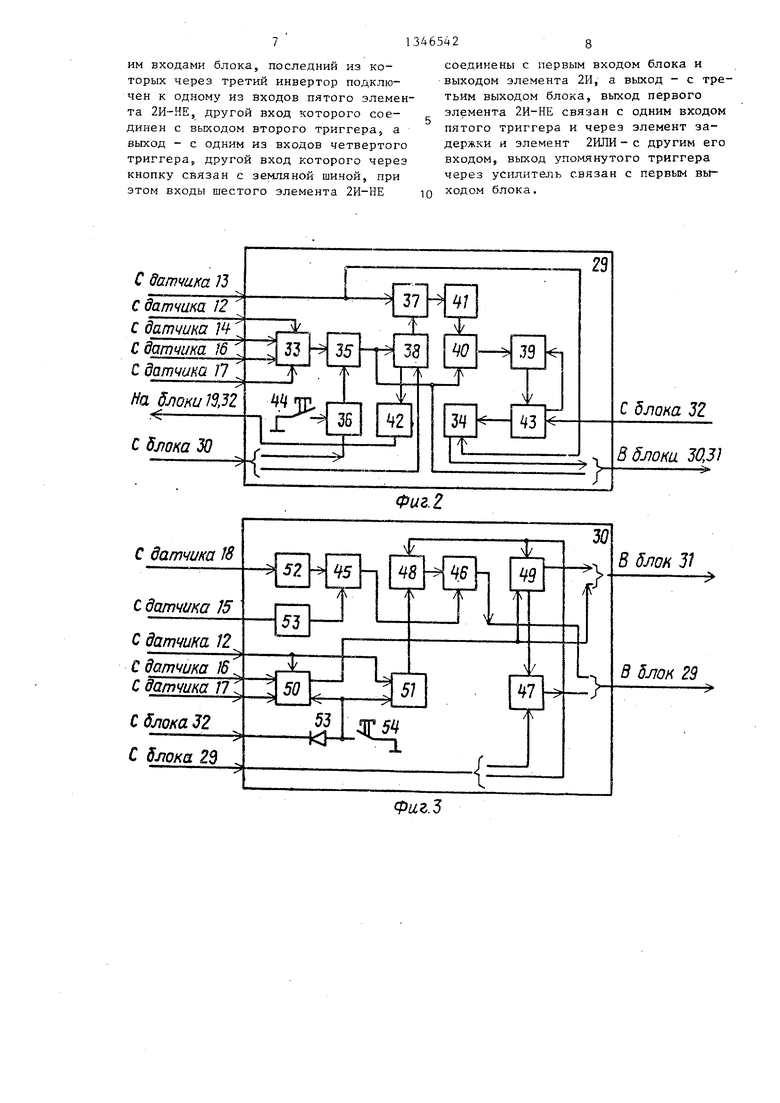

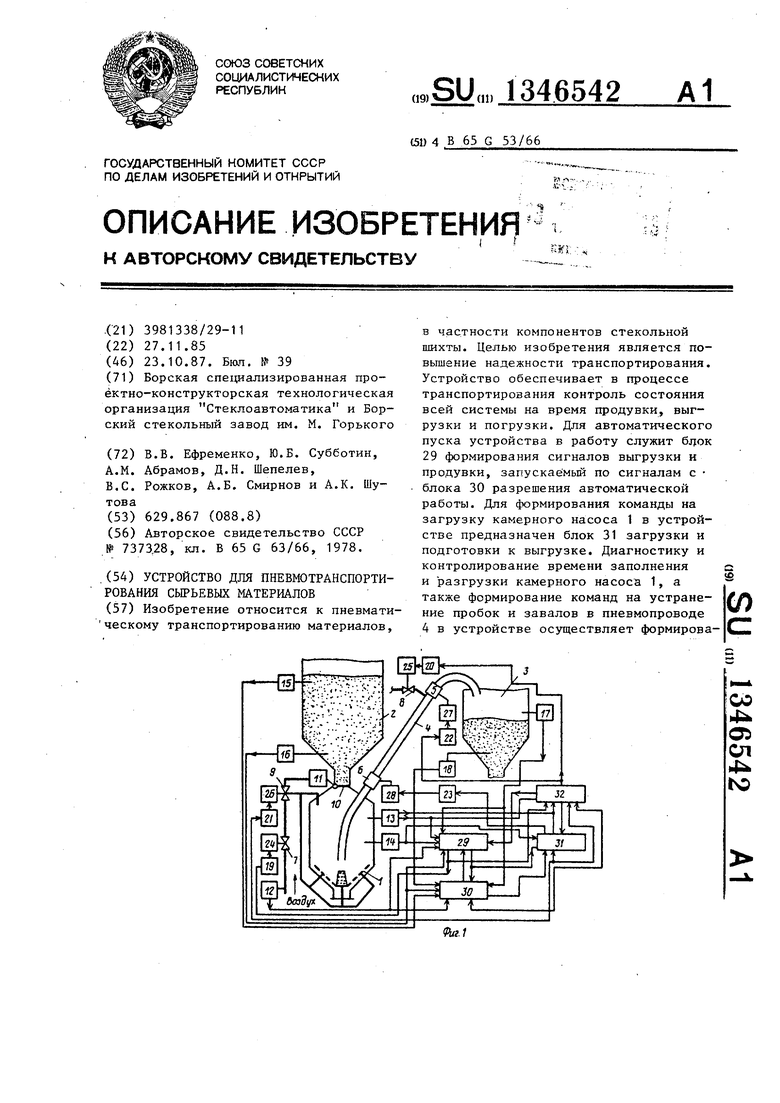

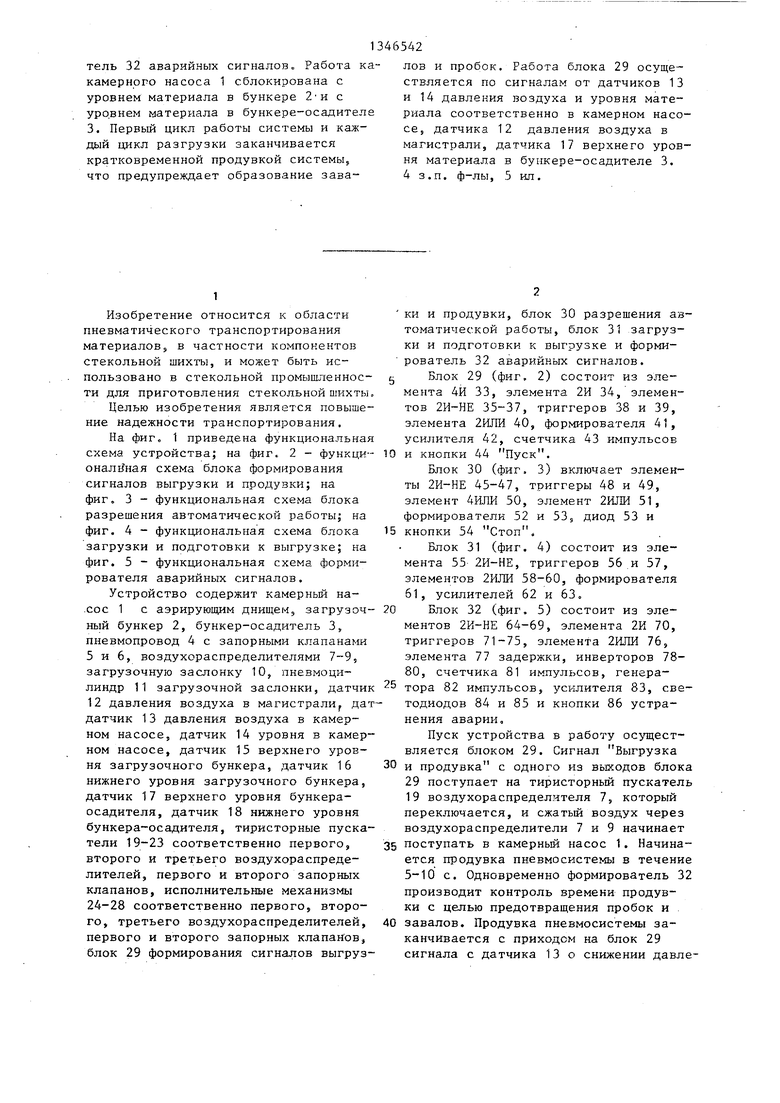

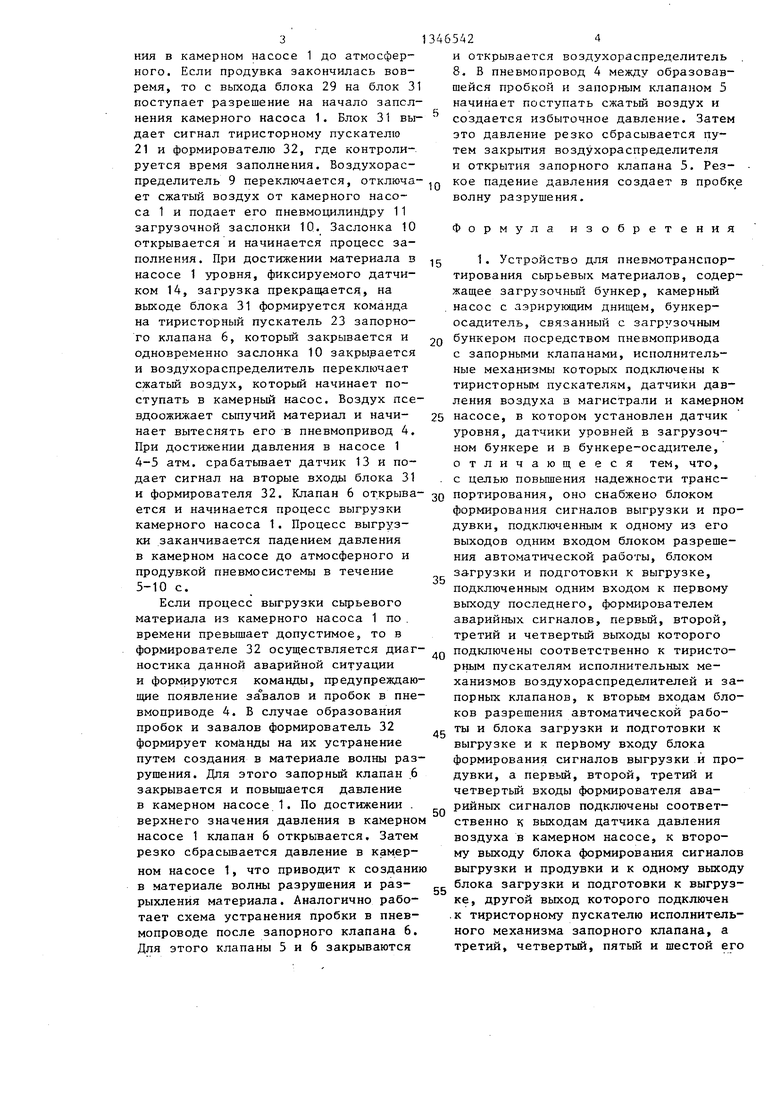

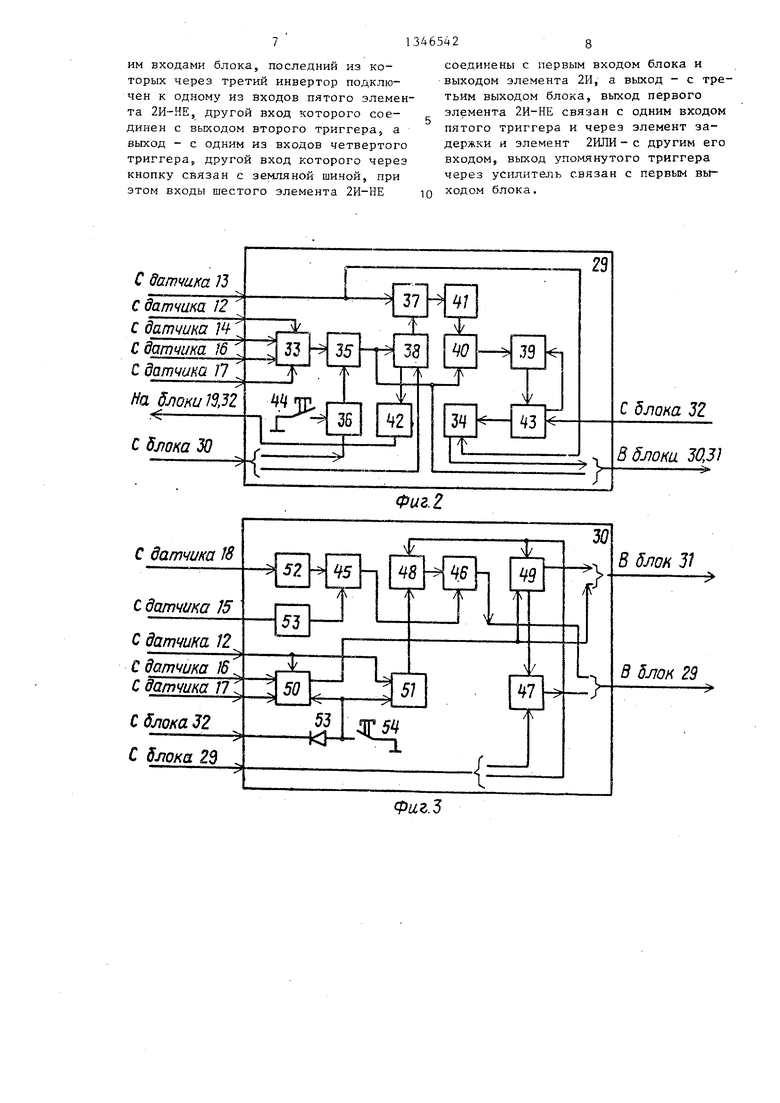

На фиг. 1 приведена функциональна схема устройства| на фиг. 2 - функци оналйная схема блока формирования сигналов выгрузки и продувки; на фиг. 3 - функциональная схема блока разрешения автоматической работы| на фиг, 4 - функциональная схема блока загрузки и подготовки к вьп рузке; на фиг. 5 - функциональная схема формирователя аварийных сигналов.

Устройство содержит камерньш на- .сос 1 с аэрирующим днищем, загрузоч бункер 2, бункер-осадитель 3 пневмопровод 4 с запорными клапанами 5 и 6, воздухораспределителями 7-9, загрузочную заслонку 10, пневмоци- линдр 11 загрузочной заслонки, датчи 12 давления воздуха в магистрали да датчик 13 давления воздуха в камерном насосе, датчик 14 уровня в камерном насосе, датчик 15 верхнего уровня загрузочного бункера, датчик 16 нижнего уровня загрузочного бункера, датчик 17 верхнего уровня бункера- осадителя, датчик 18 нижнего уровня бункера-осадителя, тиристорные пускатели 19-23 соответственно первого, второго и третьего воздухораспределителей, первого и второго запорных клапанов, исполнительные механизмы 24-28 соответственно первого, второго, третьего воздухораспределителей, первого и второго запорных клапанов, блок 29 формирования сигналов выгруз346542

лов и пробок. Работа блока 29 осуществляется по сигналам от датчиков 13 и 14 давления воздуха и уровня материала соответственно в камерном насосе , датчика 12 давления воздуха в магистрали, датчика 17 верхнего уровня материала в бункере-осадителе 3. 4 з.п. ф-лы, 5 ил.

ки и продувки, блок 30 разрешения автоматической работы, блок 31 загрузки и подготовки к выгрузке и форми- рователь 32 аварийных сигналов. Блок 29 (фиг, 2) состоит из элеента 4И 33, элемента 2И 34, элементов 2И-НЕ 35-37, триггеров 38 и 39, элемента 2ИЛИ 40, формирователя 41, усилителя 42, счетчика 43 импульсов

и кнопки 44 Пуск.

Блок 30 (фиг. 3) включает элементы 2И-НЕ 45-47, триггеры 48 и 49, элемент 4ИЛИ 50, элемент 2ИЛИ 51, формирователи 52 и 53s диод 53 и

кнопки 54 Стоп.

Блок 31 (фиг. 4) состоит из элемента 55 2И-НЕ, триггеров 57, элементов 2ИЛИ 58-60, формирователя 61, усилителей 62 и 63.

Блок 32 (фиг. 5) состоит из элементов 2И-НЕ 64-69, элемента 2К 70, триггеров 71-75, элемента 2ИЛИ 76, элемента 77 задержки, инверторов 78- 80, счетчика 81 импульсов, генератора 82 импульсов, усилителя 83, све- тодиодов 84 и 85 и кнопки 86 устранения аварии.

Пуск устройства в работу осуществляется блоком 29. Сигнал Выгрузка

и продувка с одного из выходов блока 29 поступает на тиристорный пускатель 19 воздухораспределителя 7, который переключается, и сжатый воздух через воздухораспределители 7 и 9 начинает

поступать в камерньй насос 1. Начинается продувка пневмосистемы в течение 5-10 с. Одновременно формирователь 32 производит контроль времени продувки с целью предотвращения пробок и

завалов. Продувка пневмосистемы заканчивается с приходом на блок 29 сигнала с датчика 13 о снижении давле3 13465424

ния в камерном насосе 1 до атмосфер-и открывается воздухораспределитель

ного. Если продувка закончилась BOB-8, В пневмопровод 4 между образовавремя, то с вькода блока 29 на блок 31шейся пробкой и запорным клапаном 5

поступает разрешение на начало запел-начинает поступать сжатый воздух и

нения камерного насоса 1. Блок 31 вы- создается избыточное давление. Затем

дает сигнал тиристорному пускателюэто давление резко сбрасывается пу21 и формирователю 32, где контроли-тем закрытия воздухораспределителя

руется время заполнения. Воздухорас-и открытия запорного клапана 5. Резпределитель 9 переключается, отключа- кое падение давления создает в пробке

ет сжатый воздух от камерного насо-волну разрушения. са 1 и подает его пневмоцилиндру 11

загрузочной заслонки 10. Заслонка 10Формула изобретения открывается и начинается процесс заполнения. При достижении материала 1. Устройство для пневмотранспор- насосе 1 уровня, фиксируемого датчи-тирования сырьевых материалов, содер- ком 14, загрузка прекращается, нажащее загрузочный бункер, камерный выходе блока 31 формируется команданасос с аэрирунщим днищем, бункер- на тиристорный пускатель 23 запорно-осадитель, связанный с загрузочным го клапана 6, которьм закрывается иJQ бункером посредством пневмопривода одновременно заслонка 10 закрываетсяс запорными клапанами, исполнитель- и воздухораспределитель переключаетные механизмы которых подключены к сжатьй воздух, который начинает по-тиристорным пускателям, датчики дав- ступать в камерный насос. Воздух псе-ления воздуха в магистрали и камерном вдоожижает сыпучий материал и начи-25 насосе, в котором установлен датчик нает вытеснять его в пневмопривод 4.уровня, датчики уровней в загрузоч- При достижении давления в насосе 1ном бункере и в бункере-осадителе, 4-5 атм. срабатьшает датчик 13 и по-отличающееся тем, что, дает сигнал на вторые входы блока 31.с целью повышения надежности транс- и формирователя 32. Клапан 6 открыва-зо портирования, оно снабжено блоком ется и начинается процесс выгрузкиформирования сигналов выгрузки и про- камерного насоса 1. Процесс выгруз-дувки, подключенным к одному из его ки заканчивается падением давлениявыходов одним входом блоком разреше- в камерном насосе до атмосферного иния автоматической работы, блоком продувкой пневмосистемы в течениезагрузки и подготовки к выгрузке, 5-10 с.подключенным одним входом к первому

Если процесс выгрузки сырьевоговыходу последнего, формирователем

материала из камерного насоса 1 по .аварийных сигналов, первый, второй,

времени превышает допустимое, то втретий и четвертый выходы которого

формирователе 32 осуществляется диаг- подключены соответственно к тиристо-

ностика данной аварийной ситуациирным пускателям исполнительных меи формируются команды, предупреждаю-ханизмов воздухораспределителей и защие появление за валов и пробок в пне-порных клапанов, к вторым входам бловмоприводе 4. Б случае образованияков разрешения автоматической рабопробок и завалов формирователь 32ты и блока загрузки и подготовки к

формирует команды на их устранениевыгрузке и к первому входу блока

путем создания в материале волны раз-формирования сигналов выгрузки и прорушения. Для этого запорньй клапан ,6дувки, а первый, второй, третий и

закрывается и повышается давлениечетвертьй входы формирователя ава-

в камерном насосе 1. По достижении .рийных сигналов подключены соответьи

верхнего значения давления в камерномственно к вькодам датчика давления

насосе 1 клапан 6 открывается. Затемвоздуха в камерном насосе, к второрезко сбрасьшается давление в камер-му выходу блока формирования сигналов

ном насосе 1, что приводит к созданиювыгрузки и продувки и к одному выходу

в материале волны разрушения и раз-блока загрузки и подготовки к выгрузрыхления материала. Аналогично рабо-ке, другой выход которого подключен

тает схема устранения пробки в пнев-.к тиристорному пускателю исполнительмопроводе после запорного клапана 6.ного механизма запорного клапана, а

Для этого клапаны 5 и 6 закрываютсятретий, четвертый, пятый и шестой его

входы подключены соответственно к датчикам уровня и давления воздуха в камерном насосе и к первому выходу блока формирования сигналов выгрузки и продувки, второй, третий, четвертый и пятый входы которого подключены соответственно к датчикам давления воздуха и уровня в камерном насосеj, датчику давления воздуха в магистрали, датчику верхнего уровня бункера оса- дителя и датчику нижнего уровня загрузочного бункера, соединенному с третьим входом блока разрешения автоматической работы, четвертый, пятьш, шестой и седьмой входы которого подключены соответственно к датчику верхнего уровня загрузочного уровня, дат- датчику нижнего уровня бункера-оса- дителя, датчику давления воздуха в магистрали и датчику верхнего уровня бункера-осадителя, причем второй выход блока разрешения автоматической работы соединен с седьмым входом блока формирования сигналов выгрузки и продувки.

2. Устройство по п, 1, о т л и - чающееся тем, что блок формирования сигналов выгрузки и продувки содержит элемент 4И, входы которого являются третьим, четвертым, пятым и шестым входами блока, элементы 2И- НЕ, вход первого из которых является вторым входом блока, а входы второго подключены к выходам элемента 4И и третьего элемента 2И-НЕ, первый вход которого соединен через кнопку Пуск с земляной шиной, а второй является седьмым входом блока, элемент 2ИЛИ и

10

15

13465426

НЕ, входы .одного из которых подключены k выходам формирователей, а выход - к одному из входов второго элемента 2И-НЕ, другой вход которого соединен с выходом одного из- триггеров, а вьЕход является вторым выходом блока, при этом одни входы триггеров объединены и подключены к первому входу блока, другие входы триггеров подключены соответственно к выходам элементов 2ИЛИ и 4ИЛИ, а выходы - к одним из входов второго и третьего элементов 2 И-НЕ.

4.Устройство по п. 1, отличающееся тем, что блок загрузки и подготовки к выгрузке состоит из элементов 2ИЛИ, входы которых являются первым, вторым и третьим входами блока, триггеров, формирователя и элемента 2И-НЕ, входы которого подключены к первому и пятому входам блока, а выход через один триггер и формирователь подключен к одному входу первого элемента 2ИЛИ, другой вход которого подключен к второму входу блока, а выход через другой триггер и один из усилителей - к второ1«гу выходу блока, первый выход которого подключен через другой усилитель к другому выходу первого триггера.

5,Устройство по п. 1, отличающееся тем, что формирователь аварийных сигналов содержит счетчик импульсов, триггеры, элементы 2И-НЕ, 2ИЛИ, задержки времени и инверторы, через один из которых к второму входу блока подключен первый

2025

30

35

триггеры, входы одного из которых со- 40 первого элемента 2И-НЕ, второй

вход которого через элемент 2И связан с выходами счетчика импульсов и одного из триггеров, входы которого подключены к первому входу блока и

единен с выходом второго элемента 2И- НЕ, соединенным с одним входом элемента 2ИЛИ, один и другой выходы подключены соответственно к другому входу первого элемента 2И-НЕ и к второму 45 выходу второго элемента 2И-НЕ, один

выходу блока через усилитель, при этом второй вход элемента 2ИЛИ подключен через формирователь к выходу первого элемента 2И-НЕ, а выход через другой триггер и счетчик импульсов - к элементу 2И, выход которого является первым выходом блока.

3. Устройство по п. 1, о т л и- чающееся тем, что блок разрешения автоматической работы содержит формирователи на своих четвертом и пятом входах, элементы 4ИЛИ и 2ИЛИ на третьем, шестом, седьмом и втором входах блока, триггеры и элементы 2И50

вход которого подключен к счетчику импульсов, а другой - к четвертому входу блока, подключенному через вто рой инвертор к одному входу третьего элемента 2И-НЕ, выход которого подключен к третьему триггеру, а другой вход - к одному выходу второго триггера, другой выход которого является вторым выходом блока, а вхо- gg ды - к первому входу блока и другому выходу счетчика импульсов, счетный вход которого соединен с выходом чет вертого элемента 2И-НЕ, входы которого соединены с четвертым и третьв Д первого элемента 2И-НЕ, второй

вход которого через элемент 2И связан с выходами счетчика импульсов и одного из триггеров, входы которого подключены к первому входу блока и

0

вход которого подключен к счетчику импульсов, а другой - к четвертому входу блока, подключенному через второй инвертор к одному входу третьего элемента 2И-НЕ, выход которого подключен к третьему триггеру, а другой вход - к одному выходу второго триггера, другой выход которого является вторым выходом блока, а вхо- g ды - к первому входу блока и другому выходу счетчика импульсов, счетный вход которого соединен с выходом четвертого элемента 2И-НЕ, входы которого соединены с четвертым и третьим входами блока, последний из которых через третий инвертор подключен к одному из входов пятого элемента 2И-НЕ, другой вход которого соединен с выходом второго триггера, а выход - с одним из входов четвертого триггера, другой вход которого через кнопку связан с земляной шиной, при этом входы шестого элемента 2И-НЕ

соединены с первым входом блока и выходом элемента 2И, а вькод - с третьим выходом блока, выход первого элемента 2И-НЕ связан с одним входом пятого триггера и через элемент задержки и элемент 21ШИ - с другим его входом, выход упог-1янутого триггера через усилитель связан с первым выходом блока.

Фиг.2

Фиг.5

Редактор Л. Гратилло

Составитель Г. Корнева Техред Л.Сердюкова

Заказ 5084/20 Тираж 775Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пневмотранспортирования сырьевых материалов | 1988 |

|

SU1532476A1 |

| Устройство для управления дозатором сыпучих компонентов стекольной шихты | 1986 |

|

SU1321699A1 |

| Система автоматического управления транспортным потоком многокомпонентной смеси в трубопроводной установке | 1986 |

|

SU1373656A1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Устройство для автоматического управления линией приготовления многокомпонентных смесей | 1988 |

|

SU1649504A1 |

| Система автоматического управления установкой для осушки сжатого воздуха | 1987 |

|

SU1579542A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАЗГРУЗКОЙ БУНКЕРОВ | 1991 |

|

RU2040491C1 |

| Вентильный электропривод | 1986 |

|

SU1319221A1 |

| Электропривод | 1985 |

|

SU1354380A1 |

Изобретение относится к пневмати- ческому транспортированию материалов. в частности компонентов стекольной шихты. Целью изобретения является повышение надежности транспортирования. Устройство обеспечивает в процессе транспортирования контроль состояния всей системы на время продувки, выгрузки и погрузки. Для автоматического пуска устройства в работу служит 6jioK 29 формирования сигналов выгрузки и продувки, запускае мьм по сигналам с блока 30 разрешения автоматической работы. Для формирования команды на загрузку камерного насоса 1 в устройстве предназначен блок 31 загрузки и подготовки к выгрузке. Диагностику и контролирование времени заполнения и разгрузки камерного насоса 1, а также формирование команд на устранение пробок и завалов в пневмопроводе 4 в устройстве осуществляет формирова- «е (Л со 4 05 СЛ tsD Ка.1

| ПРИБОР ДЛЯ АВТОМАТИЧЕСКОЙ ЗАПИСИ ПРОХОДИМОГО ПУТИ И ПРОФИЛЯ МЕСТНОСТИ | 1927 |

|

SU7373A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ,(54) УСТРОЙСТВО ДЛЯ ПНЕВМОТРАНСШРТИ- РОВАНИЯ СЫРЬЕВЫХ МАТЕРИАЛОВ | |||

Авторы

Даты

1987-10-23—Публикация

1985-11-27—Подача