Изобретение относится к области волочильного производства и может быть использовано при волочении проволоки с применением сухих технологических смазок.

Целью изобретения является интенсификация режима обжатий в последующих пропусках при грубо-среднем волочении за счет улучшения условий поступления в очаг деформации слоя смазки, сформировавшегося на поверхности проволоки в предыдущих пропусках.

Способ осуществляют следующим образом .

Проволока с разматывателя поступает в емкость с сухой технологической смазкой на основе солей жирных кислот, где на ее поверхности путем налипания формируется слой технологической смазки. Далее проволока поступает в волоку и после обжатия, осуществляемого усилием тянущего барабана, передается в последующие волоки волочильного стана. Готовая проволока сматывается на приемное намоточное устройство.

При этом волочение осуществляют через волоки с углом рабочего конуса,

ел

со со

00

уменьшающимся от предыдущей

к последующей по зависимости

,0,i5/

fli;-| - , 6 oi.;

. /n; c

4n;J

f

где «Ј;.,, - входной угол рабочей зоны последующей волоки (начиная со второй)j ctf; - входной угол рабочей зоны

предыдущей волоки; n it, - номер последующей волоки; п ; - номер предыдущей волоки; i 1, 2, 3, ...

Уменьшение угла рабочей зоны каждой последующей волоки по сравнению с предыдущей необходимо для улучшения условий поступления в очаг деформации слоя смазки, сформировавшегося на проволоке в предыдущем пропуске.

Уменьшение углао ;, рабочей зоны каждой последующей волоки по сравнению с предыдущей до величины меньшей

1 / п ; o/js

чем I , не вызывает существен niного улучшения условий захвата слоя

смазки, сформировавшегося в предыдущей волоке, но увеличивает длину очага деформации. Это сопровождается увеличением напряжения волочения и повышением обрывности.

Увеличение угла оС; + , рабочей зоны каждой последующей волоки по сравнению с предыдущей до величины большей

/ п; од5 чем I , ухудшает условия вовлеV n + i /

чения слоя смазки в очаг деформации, повышает усилие волочения и увеличивает обрывность при существующих режимах обжатия.

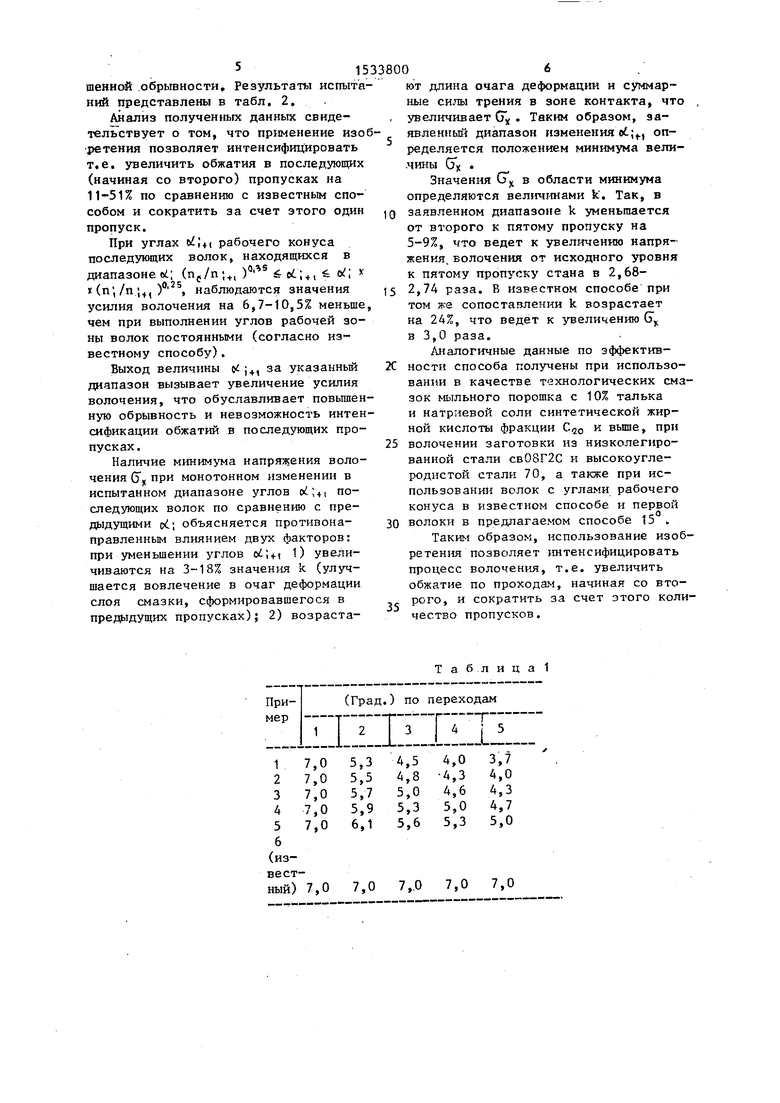

Испытания изобретения проводят на стане 1/550 Кратос при волочении катанки из стали ВСтОМ исходным диаметром 6,5 мм на конечный размер 1,97 мм со скоростью 300 м/мин.

При выборе режима деформации принимают во внимание маршрут, используемый на Днепропетровском метизном производственном объединении: 6,5- 5,25 - 4,20 - 3,30 - 2,70 - 2,28 - 1,97 мм. Истинные частные обжатия (логарифмическая степень деформации) соответственно по пропускам составляют: 0,43 - 0,45 - 0,48 - 0,40 - 0,34 0,29. Для интенсификации режимов деформации в последних пропусках реализуют деформацию металла за 5 пропусков (вместо 6) по маршруту: 6,5 - 5,25 - 4,10 - 3,10 - 2,45 - 1,97.

Истинные частные обжатия соответственно по пропускам составляют 0,43 - 0,50 - 0,56 - 0,47 - 0,44. йспольэу- . ют одинарные волоки с конической рабочей зоной из сплава ВК-6.

Опыты проводят в следующих вариантах:

Согласно изобретению, когда угол 0 рабочей зоны последующих волок уменьшается по сравнению с предыдущими согласно соотношениям (в первой волоке угол был принят равным 7°): 1. е6; ( )°-40; 5 2.; + . .(n;/n;t,

3.et Ui o n;/n;M )° ;

4.ti u, «et:(n;/n ;4, );

5.oil, «ot;(n;/n;+, )° 20,

6.Согласно известному способу, ког- 0 да угол рабочего конуса во всех волоках постоянный и равен 7°.

Испытанные варианты углов рабочих зон волок представлены в табл.1.

В качестве технологической смазки 5 используют сухой мыльный порошок - смазку, применяемую на метизных предприятиях.

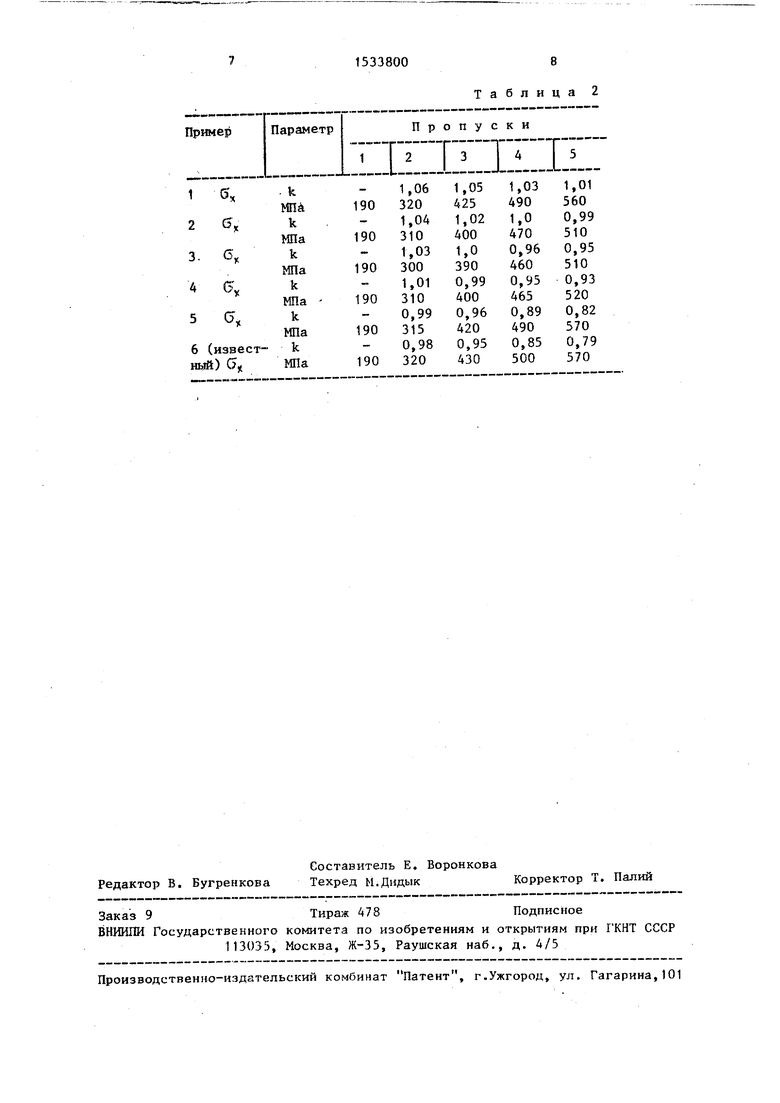

Об эффективности испытанных вариантов способа волочения судят: Q А) По периметру изменения слоя смазки:

k V i«, /f;, где |Г. - слой смазки на поверхности

проволоки на выходе из предыдущей волоки, г/м2; Г|41 - слой смазки на поверхности

проволоки на выходе из последующей волоки, г/м2; - коэффициент вытяжки ft

0

d ; /d ,

MI

и d; + ( - диаметр проволоки до и после обжатия.

При k 1 вся смазка, находящаяся на проволоке, попадает в очаг деформации. При k ; 1 часть смазки выдавливается из предочаговой зоны последующей волоки и в нее поступает меньше смазки, чем вышло из предыдущей волоки. При k 1 происходит дополнительное вовлечение технологической смазки в очаг деформации последующей волоки из емкости.

Б) По напряжению волочения ОГХ , которое определяют специальным тензо- датчиком. С увеличением усилия волочения при равной прочности переднего конца проволоки следует ожидать повы

шейной обрывности. Результаты испытаний представлены в табл. 2.

Анализ полученных данных свидетельствует о том, что применение изоб- с явленный диапазон изменения еЈ;„, оп- ретения позволяет интенсифицировать т.е. увеличить обжатия в последующих (начиная со второго) пропусках на 11-51% по сравнению с известным способом и сократить за счет этого один пропуск.

При углах оЈ; + ( рабочего конуса последующих волок, находящихся в

10

«н

ределяется положением минимума величины СГК .

Значения СГХ в области минимума определяются величинами k. Так, в заявленном диапазоне k уменьшается от второго к пятому пропуску на 5-9%, что ведет к увеличению напряжения, волочения от исходного уровня к пятому пропуску стана в 2,68диапазоне Ы; (пе/п;+()ол Ј оЈ ; + , t (X1;

х (п; /п ц )° 25, наблюдаются значения усилия волочения на 6,7-10,5% меньше чем при выполнении углов рабочей зоны волок постоянными (согласно известному способу).

Выход величины 6 j+1 за указанный диапазон вызывает увеличение усилия волочения, что обуславливает повышенную обрывность и невозможность интенсификации обжатий в последующих пропусках.

Наличие минимума напряжения волочения ОТ,, при монотонном изменении в испытанном диапазоне углов последующих волок по сравнению с предыдущими объясняется противона- правленным влиянием двух факторов: при уменьшении углов oЈ;f( 1) увеличиваются на 3-18% значения k (улучшается вовлечение в очаг деформации слоя смазки, сформировавшегося в предыдущих пропусках); 2) возрастают длина очага деформации и суммарные силы трения в зоне контакта, что увеличиваете. Таким образом, зас явленный диапазон изменения еЈ;„, оп-

0

«н

ределяется положением минимума величины СГК .

Значения СГХ в области минимума определяются величинами k. Так, в заявленном диапазоне k уменьшается от второго к пятому пропуску на 5-9%, что ведет к увеличению напряжения, волочения от исходного уровня к пятому пропуску стана в 2,685 2,74 раза. R известном способе при том же сопоставлении k возрастает на 24 Ј, что ведет к увеличению G, в 3,0 раза.

Аналогичные данные по эффективС ностн способа получены при использовании в качестве технологических смазок мыльного порошка с 10% талька и натриевой соли синтетической жирной кислоты фракции С50 и выше, при волочении заготовки из низколегированной стали св08Г2С и высокоуглеродистой стали 70, а также при использовании волок с углами рабочего конуса в известном способе и первой волоки в предлагаемом способе 15 .

5

0

Таким образом, использование изобретения позволяет интенсифицировать процесс волочения, т.е. увеличить обжатие по проходам, начиная со второго, и сократить за счет этого количество пропусков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волока | 1987 |

|

SU1454533A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| Способ волочения проволоки | 1986 |

|

SU1491598A1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| Линия для производства биметаллической порошковой проволоки | 1982 |

|

SU1017401A1 |

| Способ обработки катанки | 1987 |

|

SU1454535A2 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МОНОМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553747C1 |

Изобретение относится к области волочильного производства и может быть использовано при волочении проволоки с применением сухих технологических смазок. Целью изобретения является интенсификация режима обжатий в последующих пропусках при грубосреднем волочении за счет улучшения условий поступления в очаг деформации слоя смазки, сформировавшегося на поверхности проволоки в предыдущих пропусках. Сущность: проволока с разматывателя поступает в емкость с сухой технологической смазкой на основе солей жирных кислот, где на ее поверхности путем налипания формируется слой технологической смазки. Далее проволока поступает в волоку и после обжатия, осуществляемого усилием тянущего барабана, передается в последующие волоки волочильного стана. Готовая проволока сматывается на приемное намоточное устройство.

Таблица 1

Таблица 2

| Перлин И.Л., Крманок М.З | |||

| Теоргя волочения, - М.: Металлургия, 1971, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1990-01-07—Публикация

1983-07-28—Подача