Изобретение относится к области черной металлургии, а именно к способам разливки стали сверху, и может быть использовано при получении слитков спокойной .

Цель изобретения - снижение расхода кускового металлического материала и уменьшение донной обреэи полученных первого и второго по порядку заливки слитков.

Способ включает размещение перед заливкой металла на поддоне внутри полости каждой изложницы, начиная с третьей по порядку заливки, металлического кускового материала с насыпной массой (2,5-3,5) Ю кг/м в виде конуса с площадью основания, равной

площади полости нижнего основания изложницы, и высотой, опредек.Р

к -,

ляемой по формуле Н

где Н - высота конуса, см; К - коэффициент, равный 53-58 мин-см, Р - массовая скорость разливки (т/мин), S - поперечное сечение струи заливаемого металла.

При этом в первую и во вторую по порядку заливки изложницы кусковой металлический материал укладывают в виде конуса высотой соответственно на 30-40 и 10-20% меньше расчетной.

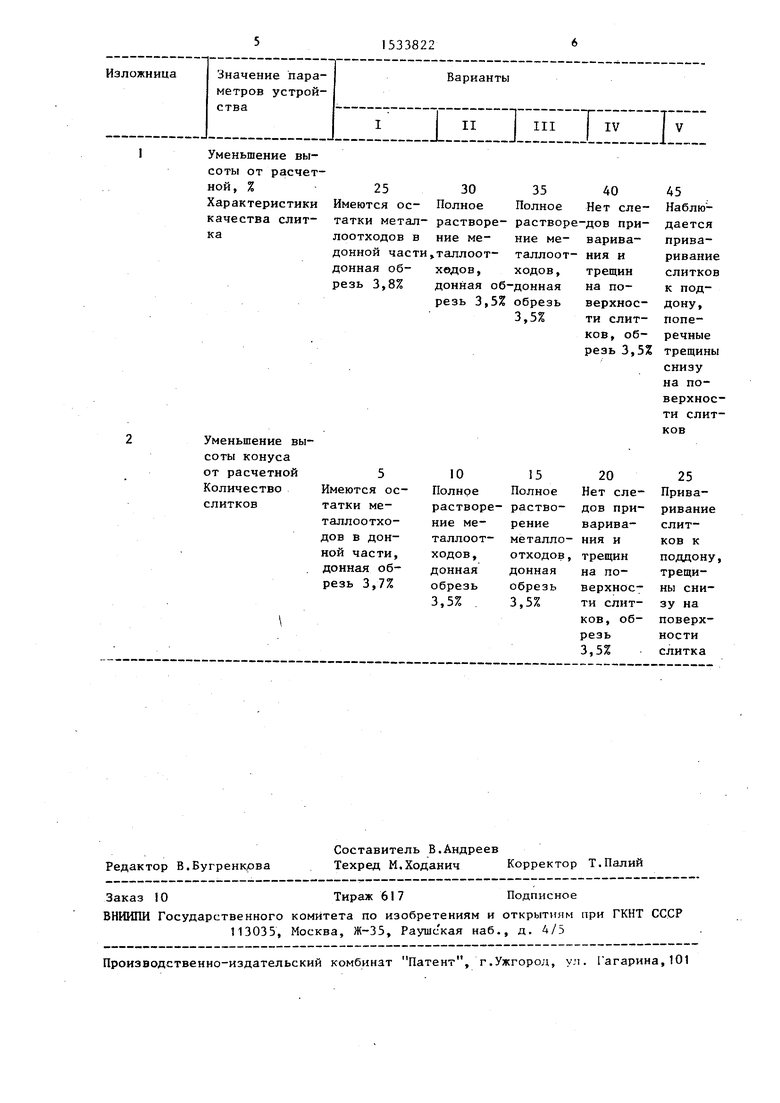

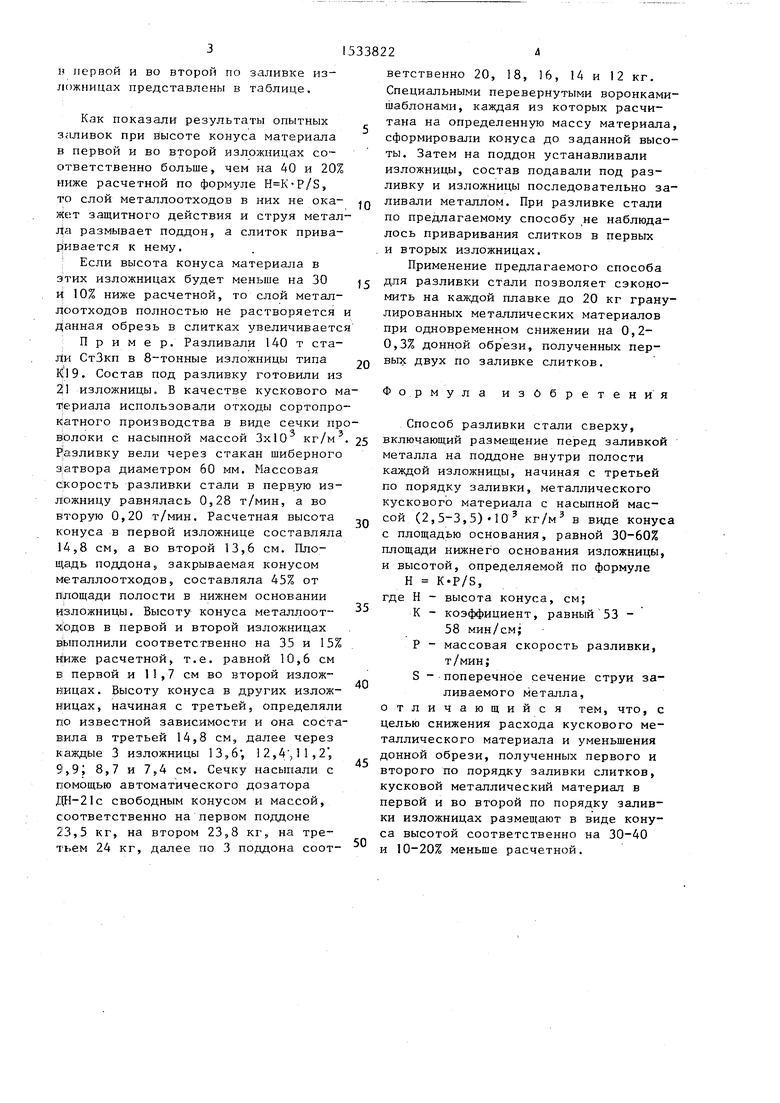

Результаты опытных плавок с изменяющейся от расчетной высотой конуса

ел

со

СО 00

ю to

н первой и во второй по заливке изложницах представлены в таблице.

Как показали результаты опытных заливок при высоте конуса материала и первой и во второй изложницах соответственно больше, чем на 40 и 20% ниже расчетной по формуле H K-P/S, то слой металлоотходов в них не окажет защитного действия и струя металла размывает поддон, а слиток приваривается к нему.

Если высота конуса материала в этих изложницах будет меньше на 30 и 10% ниже расчетной, то слой металлоотходов полностью не растворяется и данная обрезь в слитках увеличивается

Пример. Разливали 140 т стали СтЗки в 8-тонные изложницы типа К19. Состав под разливку готовили из 21 изложницы. В качестве кускового материала использовали отходы сортопрокатного производства в виде сечки проветственно 20, 18, 16, 14 и 12 кг.

Специальными перевернутыми воронками шаблонами, каждая из которых расчи- тана на определенную массу материала сформировали конуса до заданной высо ты. Затем на поддон устанавливали изложницы, состав подавали под разливку и изложницы последовательно за

JQ ливали металлом. При разливке стали по предлагаемому способу не наблюдалось приваривания слитков в первых и вторых изложницах.

Применение предлагаемого способа

J5 дпя разливки стали позволяет сэкономить на каждой плавке до 20 кг грану лированных металлических материалов при одновременном снижении на 0,2- 0,3% донной обрези, полученных пер20 вых двух по заливке слитков.

Формула изобретения Способ разливки стали сверху,

-.„ ,

волоки с насыпной массой 3x10 кг/м . 25 включающий размещение перед заливкой

ветственно 20, 18, 16, 14 и 12 кг.

Специальными перевернутыми воронками- шаблонами, каждая из которых расчи- тана на определенную массу материала, сформировали конуса до заданной высоты. Затем на поддон устанавливали изложницы, состав подавали под разливку и изложницы последовательно заQ ливали металлом. При разливке стали по предлагаемому способу не наблюдалось приваривания слитков в первых и вторых изложницах.

Применение предлагаемого способа

5 дпя разливки стали позволяет сэкономить на каждой плавке до 20 кг гранулированных металлических материалов при одновременном снижении на 0,2- 0,3% донной обрези, полученных пер0 вых двух по заливке слитков.

Формула изобретения Способ разливки стали сверху,

.„ ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки стали сверху | 1987 |

|

SU1447543A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Способ разливки стали сверху | 1988 |

|

SU1611556A2 |

| СПОСОБ РАЗЛИВКИ СТАЛИ СВЕРХУ | 1999 |

|

RU2166403C1 |

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Способ разливки стали сверху | 1989 |

|

SU1811968A1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1547941A1 |

| Поддон для изложницы | 1981 |

|

SU980933A1 |

Изобретение относится к черной металлургии, а именно к способам разливки стали сверху, и может быть использовано при получении слитков-спокойной стали. Цель изобретения - снижение расхода кускового металлического материала и уменьшение зонной обрези полученных первого и второго по порядку заливки слитков. Способ включает размещение перед заливкой металла на поддоне внутри полости каждой изложницы, начиная с третьей по порядку заливки, металлического кускового материала с насыпной массой (2,5-3,5)103 кг/м3 в виде конуса с площадью основания, равной 30-60% площади полости нижнего основания изложницы, и высотой, определяемой по формуле H=K.P/S, где H - высота конуса, см

K - коэффициент, равный 53-58 мин.см

P - массовая скорость разливки, Т/мин

S - поперечное сечение струи заливаемого металла. При этом в первую и вторую по порядку заливки изложницы кусковой металлический материал укладывают в виде конуса высотой соответственно на 30-40 и 10-20% меньше расчетной. 1 табл.

Разливку вели через стакан шиберного затвора диаметром 60 мм. Массовая скорость разливки стали в первую изложницу равнялась 0,28 т/мин, а во вторую 0,20 т/мин. Расчетная высота конуса в первой изложнице составляла 14,8 см, а во второй 13,6 см. Площадь поддона, закрываемая конусом металлоотходов, составляла 45% от площади полости в нижнем основании изложницы. Высоту конуса металлоотходов в первой и второй изложницах выполнили соответственно на 35 и 15% ниже расчетной, т.е. равной 10,6 см в первой и 11,7 см во второй изложницах. Высоту конуса в других изложницах, начиная с третьей, определяли по известной зависимости и она составила в третьей 14,8 см, далее через каждые 3 изложницы 13,6, 12,4,11,2, 9,9; 8,7 и 7,4 см. Сечку насыпали с помощью автоматического дозатора ДН-21с свободным конусом и массой, соответственно на первом поддоне 23,5 кг, на втором 23,8 кг, на третьем 24 кг, далее по 3 поддона соот

30

35

40

45

50

металла на поддоне внутри полости каждой изложницы, начиная с третьей по порядку заливки, металлического кускового материала с насыпной массой (2,5-3,5)«10 кг/м3 в виде конуса с площадью основания, равной 30-60% площади нижнего основания изложницы, и высотой, определяемой по формуле

Н K-P/S, где Н - высота конуса, см;

К - коэффициент, равный 53 - 58 мин/см;

Р - массовая скорость разливки, т/мин;

S - поперечное сечение струи заливаемого металла,

отличающийся тем, что, с целью снижения расхода кускового металлического материала и уменьшения донной обрези, полученных первого и второго по порядку заливки слитков, кусковой металлический материал в первой и во второй по порядку заливки изложницах размещают в виде конуса высотой соответственно на 30-40 и 10-20% меньше расчетной.

| Способ разливки стали сверху | 1987 |

|

SU1447543A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-07—Публикация

1988-03-10—Подача