Изобретение относится к черной металлургии, в частности к разливке стали в изложницы.

Известен способ разливки стали, предусматривающий защиту поддона за счет ввода в изложницу перед началом разливки неметаллических (например, углеводородных) гранулированных материалов, в частности гранул полистирола.

Недостатками способа является слабая охлаждающая способность таких материалов ввиду их низкой температуры плавления, отсутствия поглощения теплоты фазового перехода при плавлении, разбрасывание гранул струей расплава ввиду их малого веса. В результате этого не исключается приварка слитков к поддонам и изложницам. При сгорании углеводородов выделяется сажа, что ухудшает условия труда в разливочном пролете.

Известно устройство для разливки стали, содержащее изложницу и поддон с углублением в нем, вставку в виде металлической трубы, размещенной в углублении, причем в зазоре между изложницей и металлической трубой расположена дробь.

Недостатком известного устройства является высокая вероятность приваривания слитка к поддону вследствие непосредственного контакта падающей струи металла с поддоном в начальный момент разливки и недостаточно высокое качество слитка, связанное с наличием непроплавленных и спекшихся конгломератов дроби в периферийных, угловых частях слитка. В результате этого повышается донная обрезь и снижается выход годной заготовки. К недостаткам следует отнести также трудоемкость подготовки составов к разливке.

Известна конструкция вкладыша для поддона изложницы, содержащая сетчатую емкость из огнеупорной ткани, в которой размещены металлические частицы в виде шариков диаметром 5-50 мм.

VJ

ГО

ю о

Недостатком известного устройства является трудоемкость его подготовки, так как предусматривается повторное размещение оставшихся шариков в сетчатую емкость. Кроме того, сетчатая емкость в процессе разливки разрушается и не обеспечивает надежного закрепления шариков в кюм- пельном углублении.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ разливки стали сверху, включающий ввод в изложницу перед началом разливки металла кускового металлического материала, например отходов сортопрокатного производства, с удельной насыпной массой (2,5-3,5) 103 кг/м3, который располагают на поддоне в виде конуса высотой Н (см), связанной с отношением массовой скорости разливки Р (т/мин) к площади поперечного сечения струи S (км) формулой Н(53-55) P/S, причем площадь поддона, закрываемая кусковым металлическим материалом, составляет 30-60% от площади отверстия нижнего основания изложницы.

Недостатком способа является большой расход кускового материала и сложность дозирования отходов сортопрокатного производства, имеющих неправильную форму (например, высечка, обрезки прутков, стержней, полос). Кроме того, при использовании отходов не всегда удается получить необходимую насыпную массу, в результате чего на практике отмечались случаи разрушения падающей струей насыпного конуса и, как следствие этого, разрушение поддона.

Целью изобретения является повышение эффективности защиты поддона с одно- временной экономией кускового материала.

Поставленная цель достигается тем, что, в способе разливки стали сверху в изложницы с кюмпельными поддонами, вклю- чающем защиту поддонов кусковым материалом, помещенным в кюмпель над кюмпельным углублением конусообразного возвышения, насыпаниежелезорудных окатышей осуществляется в две порции, при этом вначале железорудными окатышами заполняют кюмпельное углубление заподлицо с поверхностью поддона, после чего на верхний слой первой порции наносят огнеупорное связующее вещество в количестве 0,01-0,1 л/кг от массы первой порции вводимых окатышей и сверху насыпают оставшуюся часть окатышей до образования конуса, выступающего над кюмпельным углублением.

Известные способы разливки стали сверху, предусматривающие защиту поддонов введением в изложницу перед разливкой различных металлических материалов,

не позволяют надежно защитить поддон от разрушающего действия струи. Это объясняется низкой теплоемкостью металлических материалов, что приводит к быстрому их расплавлению и потере защитных

свойств, и размыванием кусковых материалов падающей струей расплава, в результате чего появляются участки поддона, плохо защищенные от действия струи. Применение окатышей, имеющих большую теплоемкость чем сталь, в сочетании с пропиткой огнеупорным связующим позволяет повысить эффективность защиты поддона, повысить качество слитков и обеспечить экономию кускового металлического материала.

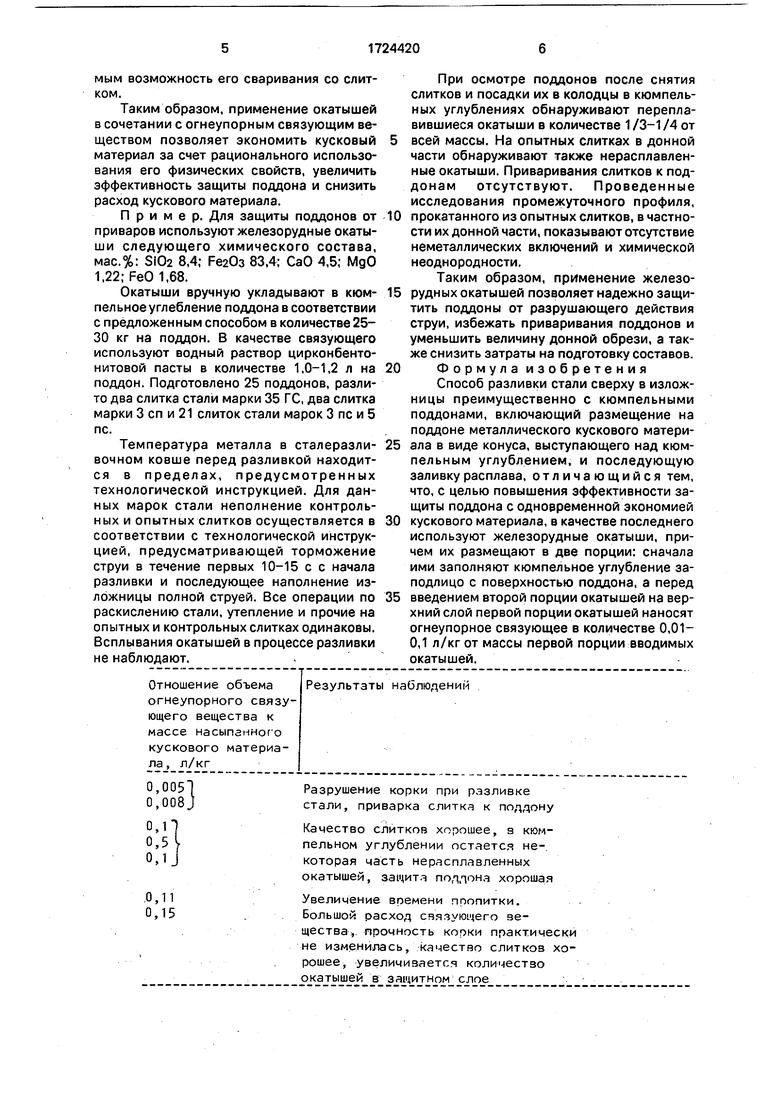

Если огнеупорное связующее вещество наносят в количестве менее 0,01 л/кг, то не. удается получить надежной корки и при разливке от удара струи окатыши рассыпаются.

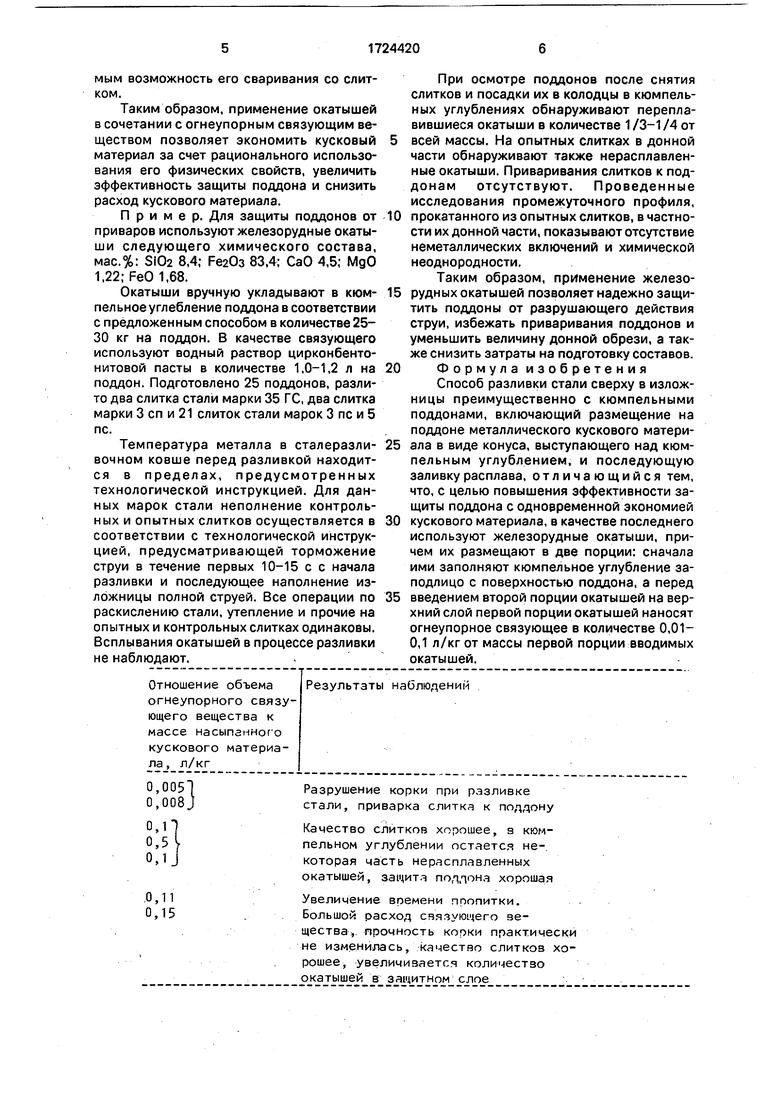

Если огнеупорное связующее вещество наносят в количестве более 0,1 л/кг, то увеличивается время пропитки, кроме того, прочность корки практически не изменяется. Результаты наблюдений сведены в таблице.

Если не будет огнеупорного связующего, разделяющего конус на две половины, то от удара струи окатыши вымоются и будут оттеснены к стенкам изложницы, при этом

произойдет приварка слитка к оголившемуся поддону, а окатыши, оказавшиеся у стенок изложницы, в районе мертвой зоны, где практически отсутствуют потоки расплава, могут остаться нерасплавленными и тем

самым снизят качество донной части слитка, что приведет к увеличению донной обре- зи. Применение огнеупорного связующего не позволит размыться нижней части конуса за счет существования плотного непроницаемого для расплава слоя. При этом окатыши из нижней половины не прольются металлом и будут пригодны для повторного использования. Под действием струи размоется лишь верхняя часть конуса и некоторое их количество вморозится в донную часть слитка, что естественно не повлечет за собой увеличение донной обрези, а будет способствовать защите периферийных частей поддона. Кроме того, под коркой, образованной окатышами и связующим, имеется слой свободных окатышей, которые, обладая высокой теплоемкостью (превышающей теплоемкость стали), защищают поддон от чрезмерного разогрева и исключают тем самым возможность его сваривания со слитком.

Таким образом, применение окатышей в сочетании с огнеупорным связующим веществом позволяет экономить кусковый материал за счет рационального использования его физических свойств, увеличить эффективность защиты поддона и снизить расход кускового материала.

Пример. Для защиты поддонов от приваров используют железорудные окатыши следующего химического состава, мас.%: SI02 8,4; РеаОз 83.4; СаО 4,5; МдО 1,22;Fe01,68.

Окатыши вручную укладывают в кюм- пельноеуглебление поддона в соответствии с предложенным способом в количестве 25- 30 кг на поддон. В качестве связующего используют водный раствор цирконбенто- нитовой пасты в количестве 1,0-1,2 л на поддон. Подготовлено 25 поддонов, разлито два слитка стали марки 35 ГС, два слитка марки 3 сп и 21 слиток стали марок 3 пс и 5 пс.

Температура металла в сталеразли- вочном ковше перед разливкой находится в пределах, предусмотренных технологической инструкцией. Для данных марок стали неполнение контрольных и опытных слитков осуществляется в соответствии с технологической инструкцией, предусматривающей торможение струи в течение первых 10-15 с с начала разливки и последующее наполнение изложницы полной струей. Все операции по раскислению стали, утепление и прочие на опытных и контрольных слитках одинаковы. Всплывания окатышей в процессе разливки не наблюдают.

При осмотре поддонов после снятия слитков и посадки их в колодцы в кюмпель- ных углублениях обнаруживают переплавившиеся окатыши в количестве 1/3-1/4 от всей массы. На опытных слитках в донной части обнаруживают также нерасплавленные окатыши. Приваривания слитков к поддонам отсутствуют. Проведенные исследования промежуточного профиля, прокатанного из опытных слитков, в частности их донной части, показывают отсутствие неметаллических включений и химической неоднородности.

Таким образом, применение железорудных окатышей позволяет надежно защитить поддоны от разрушающего действия струи, избежать приваривания поддонов и уменьшить величину донной обрези, а также снизить затраты на подготовку составов.

Формула изобретения

Способ разливки стали сверху в изложницы преимущественно с кюмпельными поддонами, включающий размещение на поддоне металлического кускового материала в виде конуса, выступающего над кюм- пельным углублением, и последующую заливку расплава, отличающийся тем, что, с целью повышения эффективности защиты поддона с одновременной экономией кускового материала, в качестве последнего используют железорудные окатыши, причем их размещают в две порции: сначала ими заполняют кюмпельное углубление заподлицо с поверхностью поддона, а перед введением второй порции окатышей на верхний слой первой порции окатышей наносят огнеупорное связующее в количестве 0,01- 0,1 л/кг от массы первой порции вводимых окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддон для разливки стали сверху | 1991 |

|

SU1782188A3 |

| Устройство для сифонной разливки стали | 1985 |

|

SU1320006A1 |

| Устройство для сифонной разливки стали | 1979 |

|

SU854559A1 |

| Способ изготовления поддона с кюмпельным углублением | 1989 |

|

SU1668015A1 |

| Поддон для сквозных изложниц | 1973 |

|

SU500876A1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1528605A1 |

| Способ подготовки глуходонных изложниц | 1980 |

|

SU984646A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Способ разливки стали в изложницы с кюмпельными поддонами | 1979 |

|

SU854558A1 |

| Устройство для разливки стали сверху | 1991 |

|

SU1803254A1 |

Использование: в черной металлургии, в частности, при разливке стали в изложницы для повышения эффективности защиты поддона с одновременной экономией кускового материала. Сущность изобретения: способ включает защиту поддонов кусковым материалом (КМ), помещенным в кюм- пель, перед выполнением изложницы металлом с образованием над кюмпельным углублением конусообразного возвышения. Насыпание конуса осуществляют железорудными окатышами в две порции, при этом кюмпельное углубление засыпается КМ заподлицо с поверхностью поддона, а перед введением второй порции КМ на верхний слой первой порции наносят огнеупорное связующее в количестве 0,01-0,1 л/кг от массы первой порции КМ. 1 табл.

Результаты наблюдений

| Способ разливки стали сверху | 1987 |

|

SU1447543A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-07—Публикация

1990-02-28—Подача