4

сд

4

СО

Изобретение относится к черной металлургии и может быть использовано при разливке стали сверху.

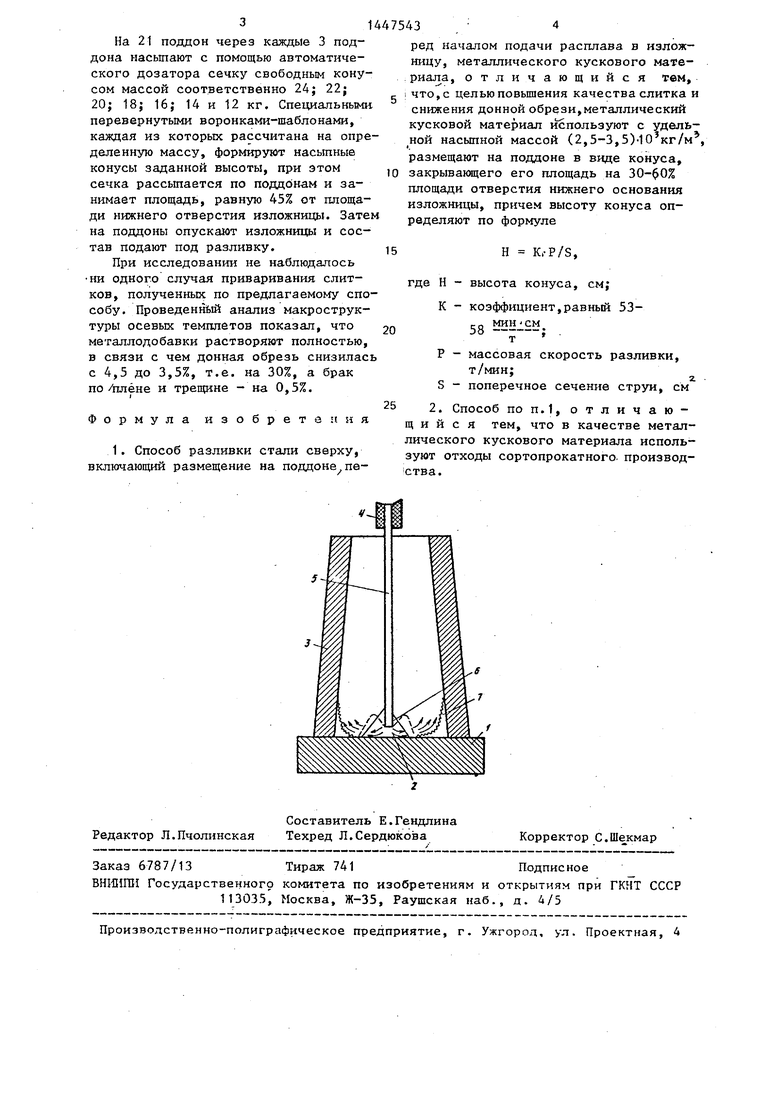

Цель изобретения - повышение ка- чества слитка и снижение донной обре- зи. На чертеже иллюстрируется предлагаемый способ.

При сборке состава под разливку на поддоне 1 располагают металлические кусковые материалы в виде конуса 2. По мере разливки из одного ковша интенсивности воздействия струи на поддон, определяемая соотношением P/S (т/мин см), снижается вследствие уменьшения в 1,5-2 раза гидростатического напора металла в ковше Высоту конуса 2 металлических кусковых материалов, насыпаемых на поддоны 1, уменьшают в соответствии с очеред- ностью установки изложниц. Затем на поддоны 1 устанавливают изложни11;ы 3 и состав подают под разливку при со- .ответствующем порядке чередования изложниц 3. После установки сталеразли- ночного ковша так, что стакан 4 ковша располагается над конусом 2 металлических кусковых материалов, открывают стопорный (или шиберный) затвор и подают на конус 2 струю 5 металла. При падении струи на конус не происходит разбрызгивания расплава поскольку металл проливается через слой 2 и в конусе образуется лунка 6, Металлический расплав 5, пройдя через конус 2, охлаждается и, выходя на поверхность конуса 2 к изложнике 3 затвердевает с образованием корочки 7 металла, предохраняющей изложницу 3 от размывания и сварив.ания со слитком. Это достигается в результате того, что металлический кусковой материал, в качестве которого используются, в частности, отходы сортопрокатного производства, 1меет удельную насыпную маесу (2,5-3,5) -Ю кг/м и располагается на поддоне в вий конуса, высота которого составляет К-P/S, где К - коэффициент, равньй 53-58 ьшн см/т; Р - массовая скорость разливки,т/мин S - поперечное сечение струи, см .

Площадь поддона, закрываемая металлическим кусковым материалом, составляет 30-60% от площади отверстия нижнего основания изложницы. При распредвлении металлоотходов в виде конуса с ограниченной площадью насьша- ния исключено их попадание в мертвые зоны слитка. Во избежание размьшания

KOEiyca струей металла и переноса металлоотходов в мертвую зЬну они должны иметь определенную насыпную массу Кроме того, насыпная масса металлоотходов обеспечивает оптимальную степень проливания насыпного конуса жидким металлом. Пролитый через насыпной конус металлоотходов расплав охлаждается и теряет свою скорость, в результате поддон и нижние части стенок изложницы, открытые для свободного доступа расплава, не размываются. Высота конуса выбирается в зависимости от отношения массовой скорости наполнения изложницы, зависящей от гидростатического напора в ковше и диаметра стакана, к площади поперечного сечения струи. Этот показатель объективно характеризует интенсивность размывающего действия струи или ее мощность и определяется экспериментально. Разливку стали СтЗКП осуществляют в восьмитонные изложницы из 160-TOHia x ковшей. Для разливки одной плавки в 140 т используют 21 изложницу. В качестве отходов сортопрокатного произйодства применяют сечку проволоки. Для определения необходимой высоты конуса на каждом поддоне рассчитывают пределы со- отношений P/S в начале и в конце разливки плавки. Первую изложницу наполняют через стакан диаметром 60 мм за 1,0 мин, а последнюю за 2,0 мин. Следовательно, массовая скорость разливки составляет соответственно 8 и 4 т/мин, а соотношение P/S - 0,28 и 0,14 т/мин.см . Таким образом, расчетная высота конуса на первом поддоне, составляет 14,8-16,2 см, а на последнем - 7,4-8,1 см. Учитывая ли- нейньй характер падения гидростатического давления в ковше по мере разливки, а следовательно, и линейное уменьшение отношения P/S, высоту конуса металлоотходов в изложницах с 1-и по 21-ю уменьшают с 14,8-16,2 до 7,4-8,1 см через каждые 3 изложницы, соответственно 14,8-16,2; 13,6-14,7j 12,4-13,5; 11,2-12,2; 9,9-10,9; 8,7-9,6 и 7,4-8,2 см. Площадь поддона, закрепляемая конусом металлоотходов, составляет 45% от плоп1ади отверстия нижнего основания изложницы. Массу засыпки металлоотходов изменяют от 24 до 12 кг.

Способ осуществляют следующим образом.

-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки стали сверху | 1988 |

|

SU1533822A1 |

| Способ разливки стали сверху | 1988 |

|

SU1611556A2 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ СВЕРХУ | 1999 |

|

RU2166403C1 |

| Устройство для разливки стали сверху | 1991 |

|

SU1803254A1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Устройство для разливки металлов | 1989 |

|

SU1688973A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

Изобретение относится к черной металлургии и может быть использовано при разливке стали сверху. Цель изобретения - повышение качества слитки и сшЕкепие донной обрез. Способ включает размещение на поддоне перед началом подачи расплава в изложницу ме- тгишического кускового материала в виде конуса, высотой 53-58 P/S, где Р - массовая скорость разливки,т/мин; S - поперечное сечение струи, см. При этом удельную насыпую массу металлического кускового материала выбирают равной (2,5-3,5)х10 кг/м% а площадь поддона,, закрываемая материалом, составляет 30-60%-от площади отверстия нижнего основания изложни-, цы. В качестве металлического кускового материала используют отходы сортопрокатного производства. Способ позволяет снизить донную обрезь на 30%, брак по плене рванине и трещи- . не - на 0,5%. 1 з.п.ф-лы, 1 ил. i (Л

| Металлургия, 1976, № 10, с..; Авторское св едетельство CGCP № | |||

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1987-02-16—Подача