Изобретение относится к способам расщепления слюды для производства листовых слюд и может быть использовано в промышленности строительных материалов и электротехнической промышленности.

Целью изобретения является повышение выхода продукта с наибольшей полезной площадью.

Согласно предлагаемому способу слюду предварительно замачивают в воде, затем обрабатывают перекисью водорода, а затем расщепляют на плас- тинки водной или воздушной струей.

При замачивании кристаллов вода за счет капиллярных сил проникает в микрополости объема кристалла, заполняя преимущественно объемные микродефекты его структуры, не затрагивая межплоскостных промежутков. При последующей обработке растворами молекулы Н00а предпочтительно проникают в полости кристалла, уже заполненные водой. При этом, скорость процесса проникновения молекул НаОа по проложенному водой пути значительно выше таковой для межплоскостных промежутков кристалла. Таким образом, появляется возможность поблочного разделения кристалла за счет химического взаимодействия активного кислорода, образующегося при разложении Нг02 с гидроксильными группами силикатной структуры и разрешении связ К.,...ОН. ответственной за межслоевую спайность кристаллической структуры слюды.

Диффузия молекул Н20г по межслоевым промежуткам кристалла тоже происходит аналогично и описывается теми же процессами, но так как скорость диффузии в этом направлении значительно ниже, появляется возможность выделить из кристаллической структуры блоки значительной толщины, содержаел

00 ОЭ 00 О vj

щие несколько десятков тысяч силикатных слоев, и добиться сохранения полезной площади кристалла при его расслаивании.

Пример. Обработке подвергают слюдяные подборки флогопита толщиной 1-3 мм. Обработка слюды проходит при отсутствии и наличии предварительной водяной замочки. Обработанные образ- цы подвергают гидрорасщеплению.

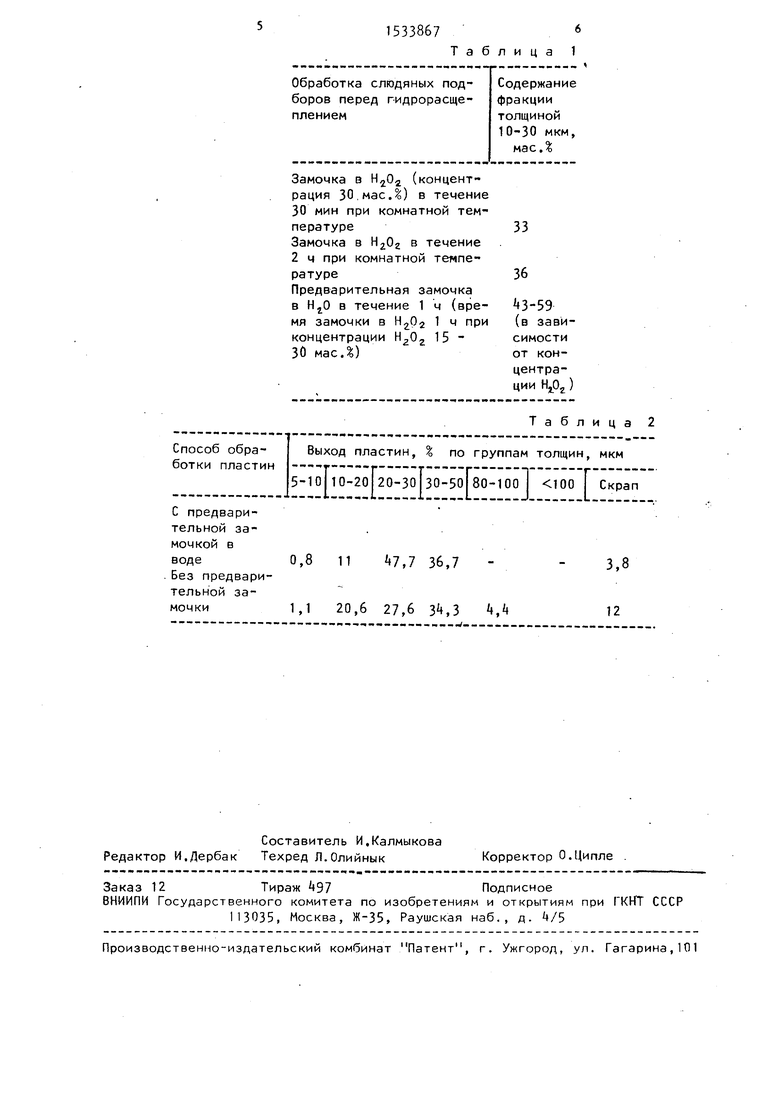

Предварительная водяная обработка слюдяных подборов приводит к увеличению выхода ценной фракции - щипаной слюды толщиной 10-30 мкм. Результаты отдельных экспериментов приведены в табл. 1.

П р и м е р 2. Расщеплению подвергают полуочищенные подборы слюды (флогопит) условного размера 20 в количестве 500 г отдельными порциями весом по 20-30 г каждая. .Толщина полуочищенных подборов 1-3 мм. Полуочищенные подборы условного размера 20, взятые из разных мест ящика, взвешивают с точностью до 0,1 г. Масса каждой обрабатываемой пробы составляла 20-30 г.

Обработку проводят одновременно на двух параллельных пробах, одну из которых предварительно замачивают в воде при комнатной температуре, затем обрабатывают перекисью водорода, а другую обрабатывают перекисью водорода без предварительной замочки в воде. Время обработки обеих проб в перекиси водорода одинаковое.

После обработки перекисью водорода вспученные кристаллы разделяют на отдельные пластины с помощью струи воды, направленной в торец кристалла После разделения кристаллы извлекают из воды, сушат и сортируют на следующие группы толщин, мкм: 5-Ю; 10-20 20-30; 30-50; 50-80; 80-100.

Пластинки каждой группы толщин взвешивают и определяют процентное содержание каждой группы толщин от массы испытанной пробы. Данные испытаний приведены в табл. 2.

Процентное содержание пластинок расщепленной слюды, соответствующей по площади исходным полуочищенным подборам, составляет 92% по предлагаемому изобретению и 86% по известному.

Испытания расщепленных пластинок толщиной 20-30 мкм на нагревостой- кость показали, что нагревостойкость расщепленной слюды соответствует на- гревостойкости исходных полуочищенных подборов.

Испытания на пробивное напряжение показали, что минимальное пробивное напряжение пластинок толщиной 20 - 30 мкм составляет 1 кВ, а среднее - 4,2 кВ.

Способ расщепления кристаллов слюды с применением перекиси водорода и с предварительной замочкой в воде позволяет увеличить выход деловой слюды (группа толщин 10-30 мкм) с 48,2 до 58,7% и увеличить выход пластин расщепленной слюды с площадью, соответствующей площади исходных полуочищенных подборов, с 86 до 92%. Кроме того, обработка кристаллов слюды перекисью водорода не ухудшает основных качественных показателей расщепленно слюды - нагревостойкости и пробивног напряжения.

Способ можно использовать интенсификации процесса механической щипки слюды, что позволит увеличить выход пластин толщиной 5-45 мкм в среднем на 30-40%.

Формула изобретения

Способ расщепления кристаллов слюды путем обработки ее перекисью водорода с последующим расщеплением водной или воздушной струей, отличающийся тем, что, с целью повышения выхода продукта с наибольшей полезной площадью, слюду перед обработкой перекисью водорода предварительно замачивают в воде.

15338676

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ расщепления слюды | 1988 |

|

SU1608062A1 |

| Способ получения слюдяной бумаги | 1988 |

|

SU1583984A1 |

| Способ расщепления слюды | 1988 |

|

SU1682183A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ СЛЮДЯНОЙ БУМАГИ | 2000 |

|

RU2170296C1 |

| Способ подготовки мусковитового или флогопитового слюдосырья | 1989 |

|

SU1731877A1 |

| СПОСОБ РАСЩЕПЛЕНИЯ СЛЮДЫ | 2011 |

|

RU2477218C2 |

| Способ расщепления слюды | 1987 |

|

SU1608061A1 |

| Способ получения электроизоляционной слюдобумаги | 1986 |

|

SU1356009A1 |

| Способ расщепления слюды | 1986 |

|

SU1348185A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

Изобретение относится к способам расщепления слюды и может быть использовано в промышленности строительных материалов и электротехнической промышленности. Цель изобретения - повышение выхода продукта с наибольшей полезной площадью. Для этого слюду предварительно замачивают в воде, затем обрабатывают перекисью водорода, после чего расщепляют на пластинки водной или воздушной струей. 2 табл.

Обработка слюдяных подборов перед гидрорасщеплением

Замочка в Н202 (концентрация 30 мас.%) в течение 30 мин при комнатной температуре

Замочка в Н20г в течение 2 ч при комнатной температуре

Предварительная замочка в НгО в течение 1 ч (время замочки в Нг02 1 ч при концентрации Н20г 15 - 30 мас.%)

Таблица 2

HBVMa« l 4a 4« w 4« «w w v V44«WMMBHW vH «wHKVw «Bww B

Выход пластин, % по группам толщин, мкм

Способ обработки пластин

;-1оГ10-20|20-Зо|зО-5о|80-100 | 100 Г Скрап

0,8 11 ,7 36,7

1,1 20,6 27,6 ЗМ М

Содержание фракции толщиной 10-30 мкм, мае Д

33

36

3-59 (в зависимостиот концентрации НгОг)

3,8 12

| Способ получения электроизоляционной слюдобумаги | 1986 |

|

SU1356009A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-07—Публикация

1987-06-08—Подача