Изобретение относится к технике получения высокочистых веществ и может быть использовано для автоматизированной очистки веществ методом вакуумной сублимации.

Целью изобретения является повышение качества сублимата и обеспечение автоматизации процесса.

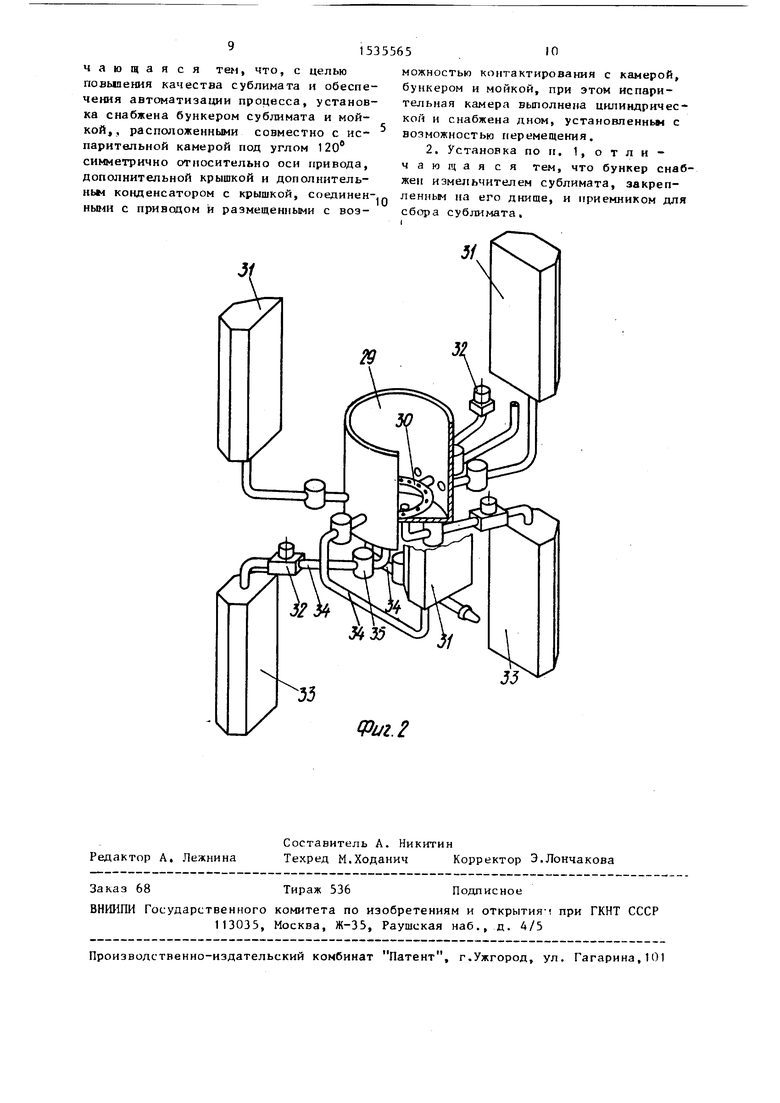

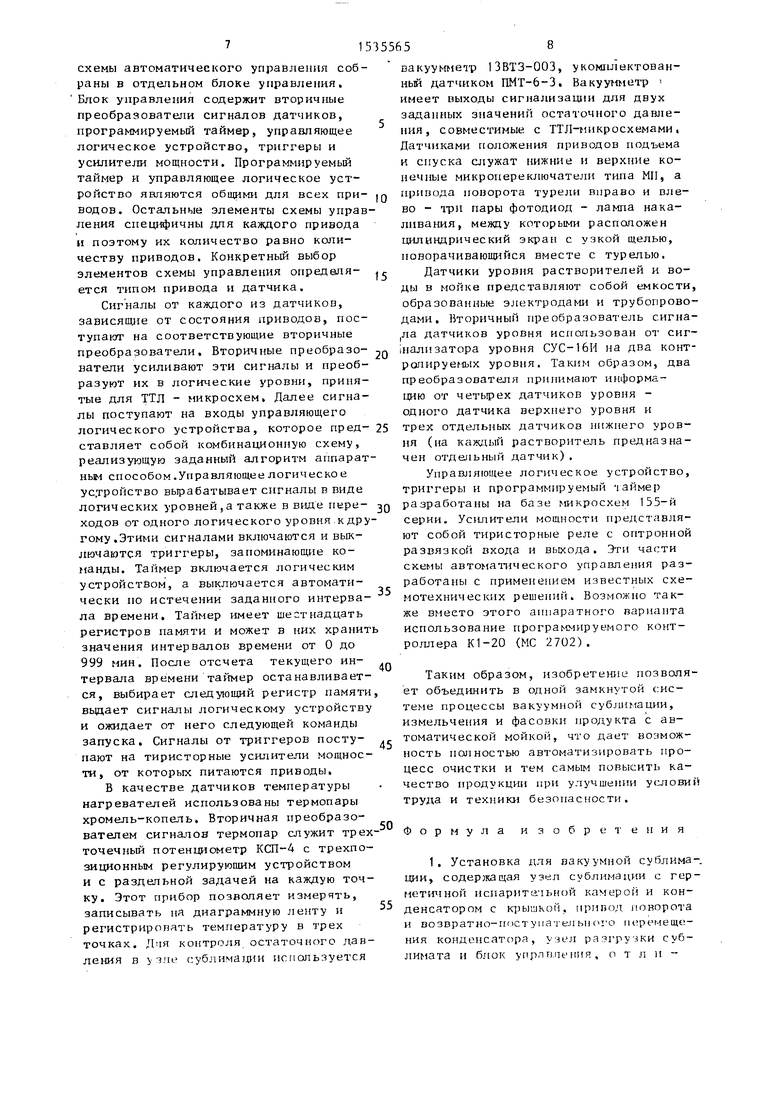

На фиг. 1 и 2 изображена схема

технологической стойки предлагаемой установки.

Установка (фиг, 1) содержит узел 1 вакуумной сублимации, узел 2 разгрузки и фасовки и мойку 3, которые расположены в горизонтальной плоскости под углом 120° друг к другу и симметрично относительно центральной вертикальной оси установки. Два конденсатора 4 (основной и дополнитель- ный) и крышка 5 с ножами 6, являющаяся частью узла 2 разгрузки, также смонтированы симметрично под углом 120° и установлены на турели 7, которая неподвижно закреплена на штанге 8. Штанга 8 имеет привод 9 для осуществления поворота на 120° в обе стороны и привод 10, обеспечивающий возвратно-поступательное движение по вертикали. Узел 1 сублимации включает испарительную камеру 11. Корпус 12 испарительной камеры 11 выполнен в виде цилиндра из нержавеющей стали,- открытого с обоих концов, на внешней поверхности которого размещен нагре- ватель 13 и термопара., Дно 14 испарительной камеры 11 представляет со бой диск с нагревательным элементом 15 и термопарой, на которой устанавливается стакан 16 с очищаемым веществом. Дно 14 имеет привод 17, обеспечивающий вертикальное перемещение дна 1 со стаканом 16 и герметизацию испарительной камеры 11. Сверху ис

0

5

0 5 Q 5

5

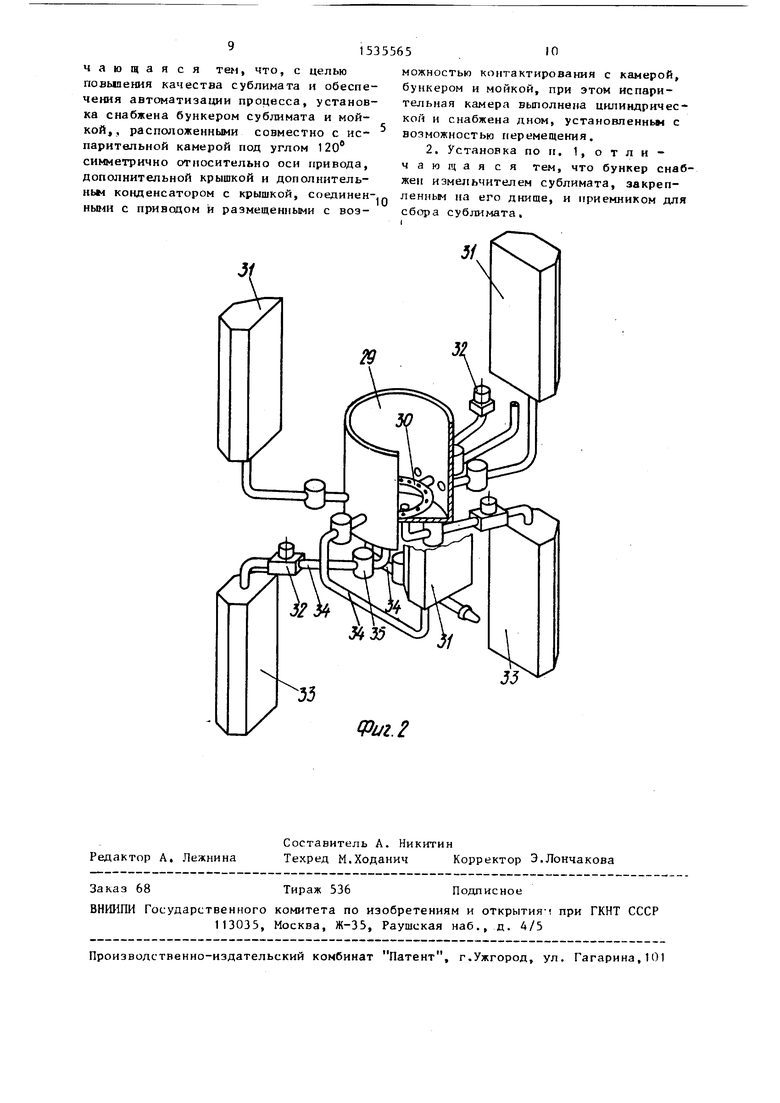

иарительная камера 11 имеет крышку 18, на которой неподвижно укреплен конденсатор 4. В крышке 18 имеются штуцеры 19 и 20 для подвода воды в конденсатор 4 и штуцер 21 для подсоединения испарительной камеры 11 к вакуумной системе. Узел 2 разгрузки представляет собой цилиндрический бункер 22 с решеткой 23, к которому снизу пристыкован измельчитель сублимата, включающий шнек 24 с приводом 25 и мельницей 26 и приемник 27 готового продукта, размещенный на подъемном столике 28. Мойка (фиг. 2) состоит из резервуара 29, в нижней части которого находится кольцевая перфорированная труба 30, подключенная к источнику сжатого воздуха, трех емкостей 31 для чистых растворителей с датчиками 32 уровней, двух емкостей 33 для сбора отработанных растворителей и системы трубопроводов 34 с электромагнитными клапанами 35. Для обеспечения изоляции от окружающей среды с целью улучшения условий труда и техники безопасности технологическая стойка монтируется в герметичном шкафу, который соединяется с системой вытяжной вентиляции.

Установка работает следующим образом .

Стакан 16 с очищаемым веществом устанавливают a дно 14 испарительной камеры 11 и с помощью привода 17 поднимают его до упора с корпусом 12 испарительной камеры 11 . Включают двигатель привода 10 и штангу 8 с турелью 7 поднимают, затем включают двигатель привода 9 и турель поворачивают так, чтобы один конденсатор 4 был над узлом 1 сублимации, другой конденсатор 4 - над узлом 2 разгрузки сублимата, а крышка 5 - над мойкой 3.

Затем с помощью привода 10 турель 7 опускают так, чтобы крышка 18 плотно закрыла испарительную камеру 11, тогда вторая крышка 18 закроет узел 2 разгрузки, а крышка 5 - мойку 3,Включают водяное охлаждение конденсаторов 4 и вакуум-насос, а также блок управления. Далее все операции технологического цикла идут автоматически по разработанному алгоритму. По достижении заданной глубины вакуума в испарительной камере 1 1 включаются нагреватели 13 и 15, а по достижении заданной температуры - таймер и в течение заданного времени осуществляется сублимация верхней фракции вещества, обогащенной легколетучими примесями. По истечении заданного времени нагреватели отключаются, а после охлаждения до заданной температуры вакуумная линия перекрывается и испарительная камера 1 1 сообщается с атмосферой. Турель 7 поднимается, поворачивается по часовой стрелке на угол 120° и опускается. При этом первый конденсатор с верхней фракцией вещества оказывается в мойке 3, второй конденсатор из узла 2 разгрузки переводится на место первого, а крышка

5 оказывается в узле

2 разгрузки. Крышка 18 герметично закрывает испарительную камеру 11 узла

Iсублимации. Включается вакуумная система и по достижении заданной глубины вакуума в испарительной камере

IIвключаются нагреватели 13 и 15. При достижении заданной температуры в зоне испарения включается таймер

и проводится сублимация основной фракции вещества на второй конденсатор 4. По истечении заданного времени нагреватели отключаются При снижении температуры в испарительной камере 1 1 до заданного значения вакуумная система отключается и испарительная камера 11 сообщается с атмосферой. Турель 7 поднимается, поворачивается против часовой стрелки на угол 120° и снова опускается так, чтобы нижний край конденсатора 4 находился на высоте

верхнего края бункера 22. При поворот турели 7 очищенное вещество срезается с конденсатора 4 и попадает на решетку 23. Затем турель 7 снова поднимается и поворачивается по часовой стрелке на угол 120°. Крышка 5 с ножами 6 устанавливается над узлом 2 разгрузки. При опускании турели 7 ножи 6 разламывают пласт сублимата о

5

ребра решетки и очищенное вещество попадает на шнек 24. Включается при- шод 25, и вещество размалывается в мельнице 26 и поступает в приемник 27 готового продукта. Технологический цикл очистки заканчивается. Одновременно с отделением основного продукта, его измельчением и фасовкой проводится загрузка в испарительную камеру 11 очередной партии вещества. Для этого дно 14 испарительной камеры опускают с помощью привода 17, снимают стакан с остатками вещества, заменяют другим стаканом с очищаемым веществом и дно устанавливают в прежнее положение. Такая конструкция узла 1 сублимации исключает необходимость мойки испарительной камеры 11 перед

0 каждым циклом очистки, так как корпус 12, являясь горячей зоной, остается всегда чистым, а стакан на дне испарительной камеры, где собираются нелетучие примеси, каждый раз извлека -

5 ется и заменяется чистым. Так как масса верхней фракции, обогащенной легколетучими примесями, составляет 15 - 20% от загрузки, то технологический цикл можно проводить несколько раз,

Q не очищая конденсатор 4, пока на нем не образуется толстый слой сублимата (до 20 мм). Мойка конденсатора может проводиться по команде оператора также автоматически. В резервуар 29 подается растворитель из одной из трех емкостей 31 и сжатый воздух «ерез трубу 30 для перемешивания и ускорения промывки. Затем первый растворитель через трубопровод с клапаном сливается в одну из емкостей 33, а в резервуар 29 заливается следующая порция растворителя. На конечной стадии осуществляется мойка дистиллированной водой и сушка. Для ускорения сушки в перфорированную трубу 30 подается подогретый воздух. Время каждой стадми промывки задается таймером. Затем с помощью приводов в узел мойки устанавливается второй конденсатор 4 и весь процесс мойки повторяется. Автоматическое управление всеми приводами установки осуществляемн с помощью блока управления в соответствии с заданным алгоритмом. Все приводы снабжены датчиками, необходимыми для сбора информации о состояннн приводов. Приводы и датчики расположены непосредственно в установке вакуумной сублимации. Остальные части

5

0

5

5

схемы автоматического управления собраны в отдельном блоке управления. Блок управления содержит вторичные преобразователи сигналов датчиков, программируемый таймер, управляющее логическое устройство, триггеры и усилители мощности. Программируемый таймер и управляющее логическое устройство являются общими для всех при- водов. Остальные элементы схемы управления специфичны для каждого привода и поэтому их количество равно количеству приводов. Конкретный выбор элементов схемы управления определяется типом привода и датчика.

Сигналы от каждого из датчиков, зависящие от состояния приводов, поступают на соответствующие вторичные

щ 355658

вакуумметр 13ВТЗ-003, укомплектованный датчиком ПМТ-6-3, Вакуумметр имеет выходы сигнализации для двух заданных значений остаточного давления, совместимые с ТТЛ-микросхемами, Датчиками положения приводов подъема и спуска служат нижние и верхние конечные микропереключатели типа МП, а привода поворота турели вправо и влево - три пары фотодиод - лампа накаливания, между которыми расположен цилиндрический экран с узкой щелью, поворачивающийся вместе с турелью.

Датчики уровня растворителей и воды в мойке представляют собой емкости, образованные электродами и трубопроводами. Вторичный преобразователь сигнала датчиков уровня использован от сиг15

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕСУБЛИМАЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2159658C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА ДЛЯ ВСПЕНЕННЫХ ПРОДУКТОВ И СПОСОБ ЕЕ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2007 |

|

RU2350861C1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ПЕРЕРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2041274C1 |

| Устройство с числовым программным управлением для нанесения заданных по толщине слоев материалов на поверхности подложек | 2024 |

|

RU2839566C1 |

| Вакуумный сублимационный аппарат | 1980 |

|

SU946577A1 |

| Способ сушки-сублимации жидко-вязких материалов | 2024 |

|

RU2835261C1 |

| Устройство для нанесения покрытий люминесцентных ламп | 1990 |

|

SU1780118A1 |

| Устройство для сушки | 1990 |

|

SU1738209A1 |

| Автоматизированная линия вакуумной пропитки пищевых продуктов и способ обработки продуктов, реализованный в ней | 2019 |

|

RU2744135C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВЛАГИ В ВАКУУМЕ | 2010 |

|

RU2455596C1 |

Изобретение относится к технике получения высокочистых веществ, может быть использовано для автоматизированной очистки веществ методом вакуумной сублимации и позволяет повысить качество сублимата и обеспечить автоматизацию процесса. Установка содержит узел 1 сублимации с герметичной испарительной камерой 11, конденсатором 4 и его приводом 9, узел 2 разгрузки сублимата и блок управления. В установке бункер 22 и резервуар расположены совместно с испарительной камерой 11 под углом 120° симметрично относительно вертикальной оси привода 9. Бункер 22 предназначен для сублимата, а резервуар является элементом мойки. На оси совместно с основным конденсатором 4 установлены дополнительный конденсатор для пофракционного отбора сублимата и крышка 5 с ножами 6 для измельчения сублимата. Привод 9 обеспечивает возможность подъема и поворота конденсаторов 4 так, что они могут поочередно размещаться в любом из узлов сублимации, разгрузки и мойки. Для удобства загрузки испарительная камера 11 выполнена в виде цилиндра с подвижным дном. Бункер 22 снабжен измельчителем 26 сублимата и приемником 27 для его сбора. 1 з.п. ф-лы, 2 ил.

преобразователи. Вторичные преобразо- п анализатора уровня СУС-16И на два конт35

аатели усиливают эти сигналы и преобразуют их в логические уровни, принятые для ТТЛ - микросхем, Далее сигналы поступают на входы управляющего логического устройства, которое пред- 25 ставляет собой комбинационную схему, реализующую заданный алгоритм аппаратным способом .Управляющее логическо е устройство вырабатывает сигналы в виде логических уровней,а также в виде пере- о ходов от одного логического уровня к другому.Этими сигналами включаются и выключаются триггеры, запоминающие команды. Таймер включается логическим устройством, а выключается автоматически но истечении заданного интервала времени. Таймер имеет шестнадцать регистров памяти и может в них хранить значения интервалов времени от 0 до 999 мин. После отсчета текущего интервала времени таймер останавливается, выбирает следующий регистр памяти, выдает сигналы логическому устройству и ожидает от него следующей команды запуска. Сигналы от триггеров поступают на тиристорные усилители мощности, от которых питаются приводы,

В качестве датчиков температуры нагревателей использованы термопары хромель-копель. Вторичная преобразователем сигналов термопар служит трех-1 точечный потенциометр КСП-4 с трехпо- зиционным регулирующим устройством и с раздельной задачей на каждую точку. Этот прибор позволяет измерять, записывать на диаграммную ленту и регистрировать температуру в трех точках. Дня контроля остаточного давления в 1 чче сублимации используется

40

45

50

55

ротируемых уровня. Таким образом, два преобразователя принимают информацию от четырех датчиков уровня - одного датчика верхнего уровня и трех отдельных датчиков нижнего уровня (на каждый растворитель предназначен отдельный датчик) .

Управляющее логическое устройство, триггеры и программируемый чаймер разработаны на базе микросхем 155-й серии. Усилители мощности представляют собой тиристорные реле с оптронной развязкой входа и выхода. Эти части схемы автоматического управления разработаны с применением известных схемотехнических решений. Возможно также вместо этого аппаратного варианта использование программируемого контроллера К1-20 (МС 2702).

Таким образом, изобретение позволяет объединить в одной замкнутой системе процессы вакуумной сублимации, измельчения и фасовки продукта с автоматической мойкой, что дает возможность полностью автоматизировать процесс очистки и тем самым повысить качество продукции при улучшении условий труда и техники безопасности.

Формула изобретения

5 о

0

5

0

5

ротируемых уровня. Таким образом, два преобразователя принимают информацию от четырех датчиков уровня - одного датчика верхнего уровня и трех отдельных датчиков нижнего уровня (на каждый растворитель предназначен отдельный датчик) .

Управляющее логическое устройство, триггеры и программируемый чаймер разработаны на базе микросхем 155-й серии. Усилители мощности представляют собой тиристорные реле с оптронной развязкой входа и выхода. Эти части схемы автоматического управления разработаны с применением известных схемотехнических решений. Возможно также вместо этого аппаратного варианта использование программируемого контроллера К1-20 (МС 2702).

Таким образом, изобретение позволяет объединить в одной замкнутой системе процессы вакуумной сублимации, измельчения и фасовки продукта с автоматической мойкой, что дает возможность полностью автоматизировать процесс очистки и тем самым повысить качество продукции при улучшении условий труда и техники безопасности.

Формула изобретения

можностью контактирования с камерой, бункером и мойкой, при этом испарительная камера выполнена цилиндрической и снабжена дном, установленньм с возможностью перемещения.

сбора сублимата.

Фиг. 2

| Александров Ю.И | |||

| и др | |||

| Разработка методов тонкой очистки органических и элементорганических соединений | |||

| Тр | |||

| метр.ин-в СССР.Л.: Энергия | |||

| Вып | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-01-15—Публикация

1988-03-28—Подача