Изобретение относится к кузнечно- ю рессовому машиностроению, а именно способу подачи длинномерных плоских материалов с различными коэффициентами трения, например полос или лент из стали, алюминия, латуни и др., валками в рабочую зону пресса и конструкции устройства для его осуществления и может быть использовано в многономенклатурном гибком автоматизированном производстве радиотехнической, 20 автомобильной и других отраслей промышленности .

Целью изобретения является повышение производительности процесса путем его автоматизации.25

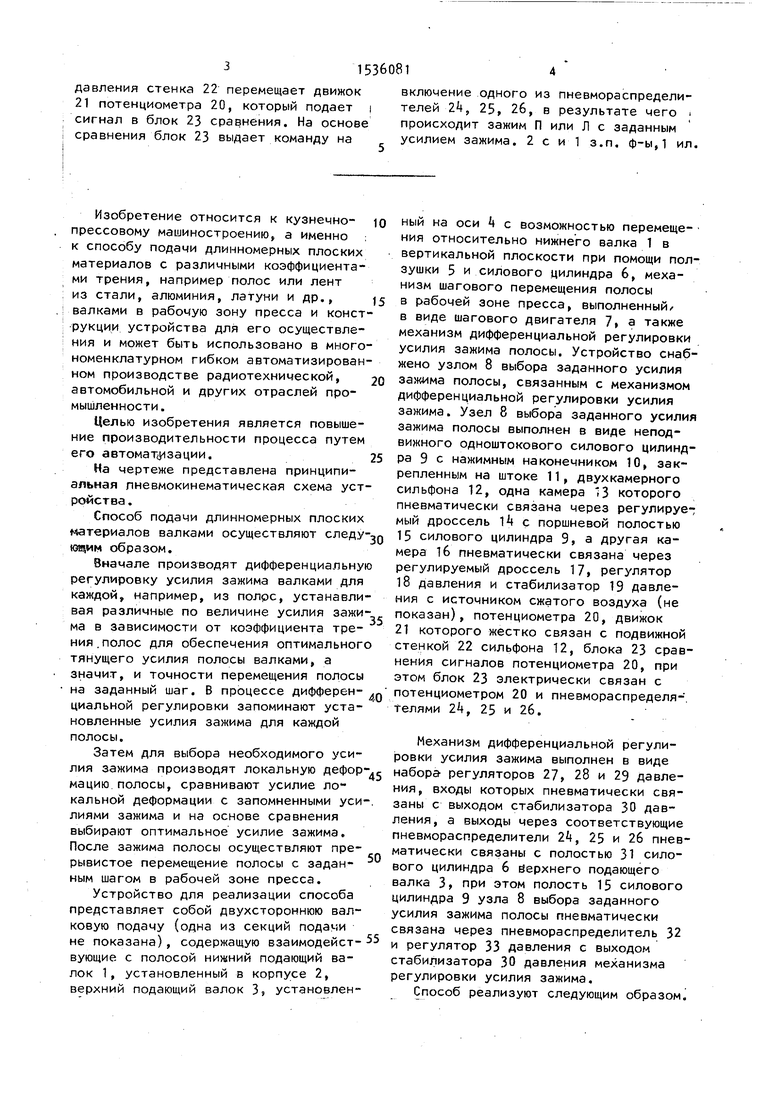

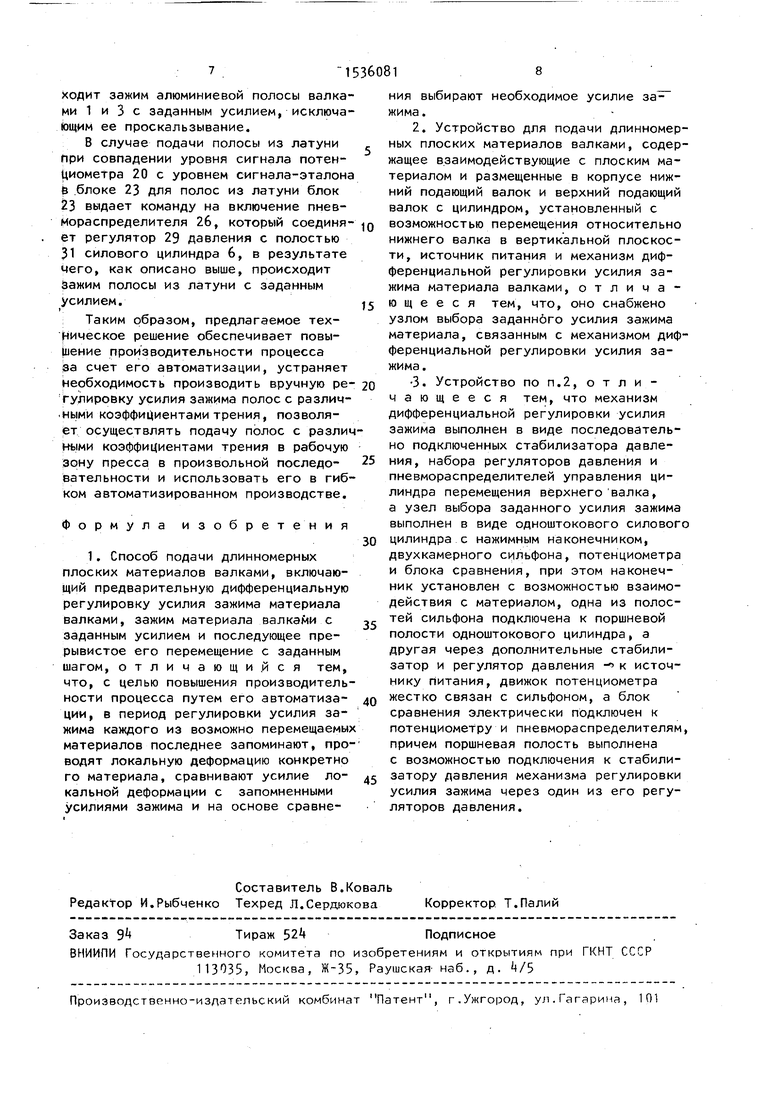

На чертеже представлена принципиальная пневмокинематическая схема устройства.

Способ подачи длинномерных плоских материалов валками осуществляют следу- Q ющим образом.

Вначале производят дифференциальную регулировку усилия зажима валками для каждой, например, из полрс, устанавливая различные по величине усилия зажима в зависимости от коэффициента трения, полос для обеспечения оптимального тянущего усилия полосы валками, а значит, и точности перемещения полосы на заданный шаг. В процессе дифферен- циальной регулировки запоминают установленные усилия зажима для каждой полосы.

Затем для выбора необходимого усилия зажима производят локальную дефор-д мацию полосы, сравнивают усилие локальной деформации с запомненными усилиями зажима и на основе сравнения выбирают оптимальное усилие зажима. После зажима полосы осуществляют прерывистое перемещение полосы с заданным шагом в рабочей зоне пресса.

Устройство для реализации способа представляет собой двухстороннюю валковую подачу (одна из секций подачи не показана), содержащую взаимодейст- 55 вующие с полосой нижний подающий валок 1, установленный в корпусе 2, верхний подающий валок 3, установленный на оси k с возможностью перемещения относительно нижнего валка 1 в вертикальной плоскости при помощи пол зушки 5 и силового цилиндра 6, механизм шагового перемещения полосы в рабочей зоне пресса, выполненный/ в виде шагового двигателя 7( а также механизм дифференциальной регулировки усилия зажима полосы. Устройство снабжено узлом 8 выбора заданного усилия зажима полосы, связанным с механизмом дифференциальной регулировки усилия зажима. Узел 8 выбора заданного усили зажима полосы выполнен в виде неподвижного одноштокового силового цилиндра 9 с нажимным наконечником 10, закрепленным на штоке 11, двухкамерного сильфона 12, одна камера 13 которого пневматически связана через регулируемый дроссель 1 с поршневой полостью 15 силового цилиндра 9, а другая камера 16 пневматически связана через регулируемый дроссель 17, регулятор 18 давления и стабилизатор 19 давления с источником сжатого воздуха (не показан), потенциометра 20, движок 21 которого жестко связан с подвижной стенкой 22 сильфона 12, блока 23 сравнения сигналов потенциометра 20, при этом блок 23 электрически связан с потенциометром 20 и пневмораспределя- телями 2k, 25 и 26.

Механизм дифференциальной регулировки усилия зажима выполнен в виде набора- регуляторов 27, 28 и 29 давления, входы которых пневматически связаны с выходом стабилизатора 30 давления, а выходы через соответствующие пневмораспределители 2k, 25 и 26 пневматически связаны с полостью 31 силового цилиндра 6 йерхнего подающего валка 3, при этом полость 15 силового цилиндра 9 узла 8 выбора заданного усилия зажима полосы пневматически связана через пневмораспределитель 32 и регулятор 33 давления с выходом стабилизатора 30 давления механизма регулировки усилия зажима.

Способ реализуют следующим образом

Для подачи полос, например, из стали, алюминия, латуни с различными коэффициентами трения валками 1 и 3 в рабочую зону пресса вначале осуществляют дифференциальную регулировку усилия зажима для каждого вида полос Для этого подсоединяют источник сжатого воздуха к стабилизатору 30 давления, в результате чего сглаженный от пульсаций поток сжатого воздуха поступает с выхода стабилизатора 30 давления на входы регуляторов 27, 28 и 29 давления, выполненных в виде редукционных пневмоклапанов, каждый из которых настраивают на заданный уровень давления сжатого воздуха, обеспечивающий при воздействии сжатого воздуха на поршень силового цилиндра 6 привода верхнего подающего валка 3 необходимое усилие зажима соответственно для полос из стали, алюминия, латуни.

20 После зажима полосы валками 1 и 3 производят переключение пневмораспре- делителя 32, в результате чего шток 11 с наконечником 10 возвращается в крайнее верхнее положение, а полосу

В процессе дифференциальной регулировки запоминают установленное усилие 25 прерывисто подают в рабочую зону прес- зажима для каждого вида полос за счет са с помощью шагового д вига теля-J7u постоянного поддержания различных Подачу полосы из алюминия или. ла- уровней давления на выходах регуля- туни производят аналогично описанному торов 27, 28 и 29 давления.выше. Отличие заключается лишь в том,

Затем производят выбор необходимо- зо.что ПРИ взаимодействии наконечника 10

с полосой из алюминия или латуни сопротивление внедрению наконечника 10 в полосу из алюминия отличаетсяtот сопротивления внедрению наконечника 10 в полосу из стали или в полосу из латуни, а сопротивление внедрению наконечника 10 в полосу из латуни отличается от сопротивления внедрению наконечника 10 в полосу из стали или из алюминия. В результате в зависимости от того, какой вид полосы нахорй ся между валками 1 и 3, автоматически

35

го усилия зажима полосы, находящейся между разведенными валками 1 и 3. Для этого по сигналу от датчика (не показан) наличия, например, стальной полосы в зоне силового цилиндра 9 приводится в действие пневмораспредели- тель 32, в результате чего сжатый воздух поступает в силовой цилиндр 9 с выхода регулятора 33 давления, настроенного на уровень давления, необхо- Q димый для внедрения с заданным усилием в полосу нажимного наконечника 10.

В процессе внедрения наконечника 10 в тело полосы происходит локальная деформация полосы в зсне острия нако- дс нечника 10. В результате возникает сопротивление внедрению наконечника 10 в полосу. По этой причине в полости 15 силового цилиндра 9 происходит резкое возрастание давления рабочего те- JQ ла, которое передается в камеру 13 сильфона 12, в другой камере 16 которого при помощи регулятора 18 давления устанавливают опорное давление,

меняется давление в полости 15 силового цилиндра 9, а значит, пропорционально ему изменяется и перемещение подвижной стенки 22 сильфона 12, а следовательно, и уровень сигналов потенциометра 20. При совпадении уровня сигнала потенциометра 20 с уровнем сигнала-эталона в блоке 23 для алюминиевых полос блик 23 выдает команду на включение пневмораспределителя 25, который соединяет выход регулятора 28 давления с полостью 31 силового циуровень которого меньше уровня давле- линдра 6. Под действием давления сжа- ния в камере 13. За счет перепада дав- того воздуха с выхода регулятора 28 лений в указанных камерах 13 и 16 приводится в движение подвижная стенка 22 сильфона 12, жестко связанная с

давления приводится в действие силовой цилиндр 6, который перемещает валок 3 в направлении валка 1. Проис5360816

движком 21 потенциометра 20, который выдает сигнал в блок 23 сравнения сигналов потенциометра 20. При совпадении уровня сигнала потенциометра 20 с уровнем сигнала-эталона в блоке 23 для стальных полос последний выдает команду на включение пневмораспредели- теля 2k, который соединяет выход ре10 гулятора 27 давления с полостью 31 силового цилиндра 6.

Под действием давления сжатого воздуха с выхода регулятора 27 давления приводится в действие силовой цилиндр

15 6, который перемещает валок 3 в направлении валка 1.

Происходит зажим стальной полосы валками 1 и 3 с заданным усилием, исключающим проскальзывание полосы.

20 После зажима полосы валками 1 и 3 производят переключение пневмораспре- делителя 32, в результате чего шток 11 с наконечником 10 возвращается в крайнее верхнее положение, а полосу

25 прерывисто подают в рабочую зону прес- са с помощью шагового д вига теля-J7u Подачу полосы из алюминия или. ла- туни производят аналогично описанному выше. Отличие заключается лишь в том,

35

Q

меняется давление в полости 15 силового цилиндра 9, а значит, пропорционально ему изменяется и перемещение подвижной стенки 22 сильфона 12, а следовательно, и уровень сигналов потенциометра 20. При совпадении уровня сигнала потенциометра 20 с уровнем сигнала-эталона в блоке 23 для алюминиевых полос блик 23 выдает команду на включение пневмораспределителя 25, который соединяет выход регулятора 28 давления с полостью 31 силового цилиндра 6. Под действием давления сжа- того воздуха с выхода регулятора 28

давления приводится в действие силовой цилиндр 6, который перемещает валок 3 в направлении валка 1. Происходит зажим алюминиевой полосы валками 1 и 3 с заданным усилием, исключающим ее проскальзывание.

В случае подачи полосы из латуни при совпадении уровня сигнала потенциометра 20 с уровнем сигнала-эталона в блоке 23 для полос из латуни блок 23 выдает команду на включение пнев- мораспределителя 26, который соединя- ет регулятор 29 давления с полостью 31 силового цилиндра 6, в результате чего, как описано выше, происходит зажим полосы из латуни с заданным усилием.

Таким образом, предлагаемое техническое решение обеспечивает повышение производительности процесса за счет его автоматизации, устраняет необходимость производить вручную ре- гулировку усилия зажима полос с различными коэффициентами трения, позволяет осуществлять подачу полос с различными коэффициентами трения в рабочую зону пресса в произвольной последо- вательности и использовать его в гибком автоматизированном производстве.

Формула изобретения

1. Способ подачи длинномерных плоских материалов валками, включающий предварительную дифференциальную регулировку усилия зажима материала валками, зажим материала валками с заданным усилием и последующее прерывистое его перемещение с заданным шагом, отличающийся тем, что, с целью повышения производительности процесса путем его автоматиза- ции, в период регулировки усилия зажима каждого из возможно перемещаемых материалов последнее запоминают, проводят локальную деформацию конкретно го материала, сравнивают усилие ло- кальной деформации с запомненными усилиями зажима и на основе сравне5

0 5

0

s 0 5

ния выбирают необходимое усилие зажима .

2. Устройство для подачи длинномерных плоских материалов валками, содержащее взаимодействующие с плоским материалом и размещенные в корпусе нижний подающий валок и верхний подающий валок с цилиндром, установленный с возможностью перемещения относительно нижнего валка в вертикальной плоскости, источник питания и механизм дифференциальной регулировки усилия зажима материала валками, отличающееся тем, что, оно снабжено узлом выбора заданного усилия зажима материала, связанным с механизмом дифференциальной регулировки усилия зажима .

3. Устройство по п.2, отличающееся тем, что механизм дифференциальной регулировки усилия зажима выполнен в виде последовательно подключенных стабилизатора давления, набора регуляторов давления и пневмораспределителей управления цилиндра перемещения верхнего валка, а узел выбора заданного усилия зажима выполнен в виде одноштокового силового цилиндра с нажимным наконечником, двухкамерного сильфона, потенциометра и блока сравнения, при этом наконечник установлен с возможностью взаимодействия с материалом, одна из полостей сильфона подключена к поршневой полости одноштокового цилиндра, а другая через дополнительные стабилизатор и регулятор давления - к источнику питания, движок потенциометра жестко связан с сильфоном, а блок сравнения электрически подключен к потенциометру и пневмораспределителям, причем поршневая полость выполнена с возможностью подключения к стабилизатору давления механизма регулировки усилия зажима через один из его регуляторов давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала к прессу | 1983 |

|

SU1117108A1 |

| ПРОКАТНАЯ КЛЕТЬ—^ | 1972 |

|

SU331832A1 |

| Устройство для подачи длинномерного материала к прессу | 1989 |

|

SU1646651A1 |

| Система управления гидравлическим нажимным устройством автомат-стана | 1980 |

|

SU901668A1 |

| Вальцы для помола керамического сырья | 1983 |

|

SU1135487A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1987 |

|

SU1503952A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1107931A1 |

| Следящий гидропривод стана поперечно- ВиНТОВОй пРОКАТКи | 1979 |

|

SU806219A1 |

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Стабилизатор постоянного регулируемого тока | 1983 |

|

SU1112353A1 |

Изобретение может быть использовано в кузнечно-прессовом оборудовании. Цель изобретения - повышение производительности процесса путем его автоматизации. Способ подачи длинномерных плоских материалов валками в рабочую зону пресса включает дифференциальную регулировку усилия зажима каждой из полос (П) или лент (Л), зажим их заданным усилием и последующее прерывистое перемещение П или Л с заданным шагом. Кроме того, в процессе дифференциальной регулировки запоминают усилия зажима для каждой П и Л, затем производят локальную деформацию материала, сравнивают усилия локальной деформации с запомненными усилиями зажима и на основе сравнения выбирают необходимое усилие зажима. Усилие зажима для каждого вида П и Л запоминают за счет постоянного поддержания различных уровней давления на выходе набора регуляторов 27, 28, 29 давления. Локальную деформацию П и Л производят наконечником 10. За счет сопротивления внедрению наконечника 10 в материал в полости 15 происходит возрастание давления рабочего тела, которое передается в камеру 13 сильфона 12. Под действием перепада давления стенка 22 перемещает движок 21 потенциометра 20, который подает сигнал в блок 23 сравнения. На основе сравнения блок 23 выдает команду на включение одного из пневмораспределителей 24, 25, 26, в результате чего происходит зажим П

Авторы

Даты

1990-01-15—Публикация

1988-04-01—Подача