Изобретение относится к технологии производства минеральных удобрений и может быть применено для получения гранулированного суперфосфата.

Цель изобретения - сохранение прочности гранул при длительном хранении и уменьшение выхода фракции с размером гранул менее 1 мм.

Пример 1. В барабанный гра- нулятор подают, предварительно нейтрализованный до свободной фосфорной кислоты 2,0-2,4%, порошкообразный суперфосфат. Затем в гранулятор с помощью пневмофорсунки впрыскивают цинкеодержащие водные растворы - отходы пуринового производства, содержащие 12-16% сульфата цинка, 6-10% органических веществ из расчета 4 вес.ч. к 100 вес. ч. суперфосфата. Одновременно происходит окатывание суперфосфата на гранулы. Затем полученные гранулы сушат, классифицируют и охлаждают продувкой воздуха.

Готовый продукт имеет следующие физико-химические и механические показатели, мас.%: P205c8of 2,3; Рг05 SC8 20,4; влага 2,8; гранулы размером 1-4 мм 92; -} мм 3; 4-6 мм 5; 6 мм О, прочность гранул 26 кгс/см2 и по истечении шести месяцев сохраняется.

Пример 2. Методика проведения эксперимента аналогична примеру 1 , но соотношение суперфосфата к цинк- содержащим отходам составляет 10:0,6.

В полученном продукте содержится, %: P70yc8o(f 2,2; P705VcB20,2; влага 2,7; гранулы размером 1-4 мм 94; Ј 1 мм 2; 4-6 мм 4; 6 мм 0; прочность гранул 28 кгс/см7.

Пример 3. Эксперименты проводят аналогично примеру 1, но соотСП

со с&

00

ел

Јь

нЬшение суперфосфата к цинксодержащим обходам составляет 10:0,8.

В готовом продукте содержится, %:

Ptt°5cwr2,l; P2OjVc6 20 2; влага гранулы размером 1-4 мм 95; 1 мм 1;

мм 4; 6 мм 0; прочность гранул 30 кгс/см2.

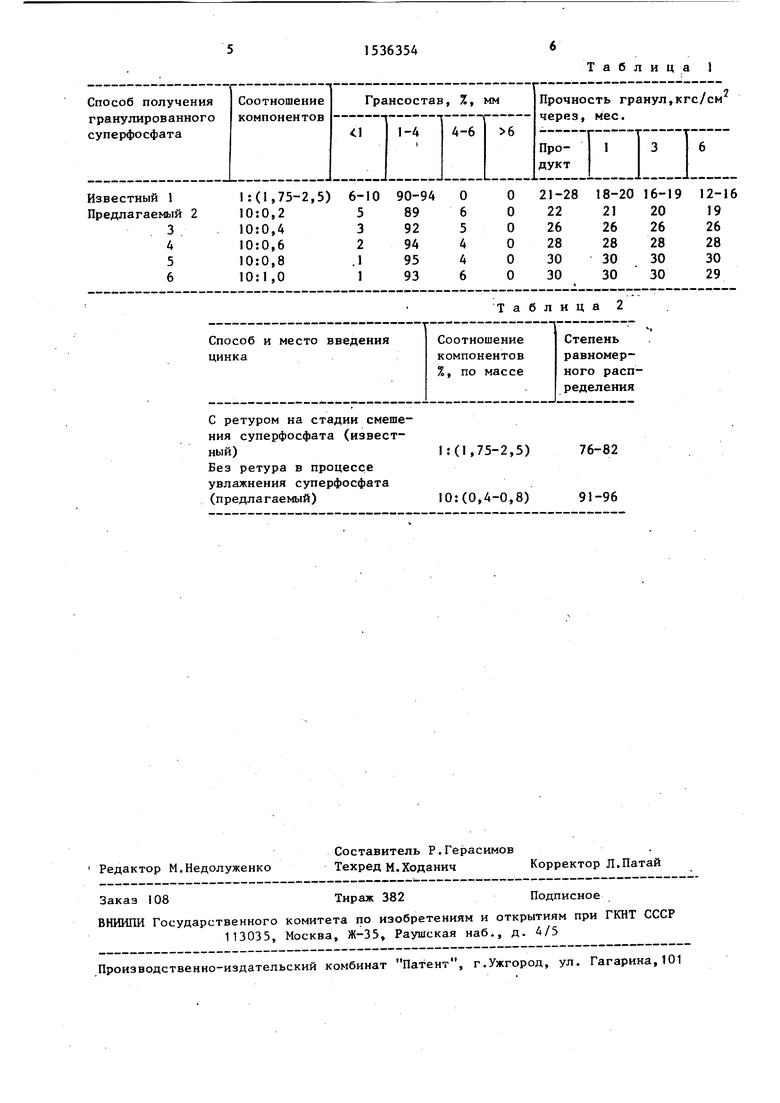

Целесообразность выбранных соотношений и их влияние на уменьшение количества частиц менее 1 мм в продукте а также сохранение прочности гранул при длительном хранении приведены в табл. 1, степень равномерного распределения цинка по всей массе удобрения рые увеличивают связующее действие,

показана в табл. 2.

Из приведенных примеров и табл.1 и 2 видно, что предлагаемый способ позволяет сохранить прочность гранул JQ при длительном хранении (до 6-ти мес.), уменьшить количество фракций размером Менее 1 мм (до 1-3%) и увеличить степень равномерного распределения цинка do всей массе удобрений (до $1-96%). 25

При этом целесообразно соотношение Суперфосфата и цинксодержащего отхода поддерживать в пределах 10: (0,4-0,8) По массе, так как уменьшение указанных соотношений приводит к увеличе- .... Йию фракции размером менее 1 мм, следовательно, к уменьшению прочности 14ранул, а увеличение не дает должного эффекта. Это объясняется тем, что 4ри меньшей подачи (менее 0,4) цинк- Содержащего отхода уменьшается связь между частицами суперфосфата и, следовательно, сила сцепления, гранулы недостаточно уплотняются при окаты- it ании.

При увеличении подачи цинксодержащего отхода гранулы получаются бо- jjee крупные и тестообразные и замазываются на поверхности оборудования, и осложняют процесс дробления гранул.

Процесс гранулообразования по данному способу проводят смешением частиц суперфосфата с цинксодержащей добавкой, что позволяет сохранить прочность гранул при хранении и обеспечивает равномерное распределение цинка По всей массе удобрения.

По известному способу цинксодер- кащая добавка вводится с ретуром,при окатывании суперфосфата идет наслаи35

40

45

50

увеличивая контакт частиц суперфосфа та. Электронномикроскопические иссле дования показали что используемый раствор вызывает формирование крупных друз кристаллов фосфата цинка размером до 50 мкм и более мелких кристаллов до 10 мкм, которые заполняют пространство между крупными кристаллами, формируя монолитную поверхность.

Использование предлагаемого спосо ба позволяет снизить выход фракции с размером гранул менее 1 мм и сохранить прочность гранул продукта при длительном хранении.

Формула изобретения

1.Способ получения гранулированного цинксодержащего суперфосфата путем увлажнения порошкообразного суперфосфата, гранулирования и сушки полученных гранул, отличающийся тем, что, с целью сохране ния прочности гранул при длительном хранении и уменьшения выхода фракции с размером гранул менее I мм в продукте, в качестве увлажняющей жидкос ти применяют цинксодержащие отработанные растворы производства пуриновых препаратов при их соотношении к суперфосфату, равном 0,4-0,8:10.

2.Способ поп.1, отличающийся тем, что цинксодержащие отработанные растворы производства пуриновых препаратов содержат, мае.%

Сульфат цинка12-16

Органические

вещества6-10

ВодаОстальное

вание окиси цинка на поверхности ре- тура (причем неравномерное) и при хранении удобрения постепенно сила сцепления разрушается и приводит к уменьшению прочности гранул.

Цинксодержащий отработанный раствор производства пуриновых препаратов содержит 12-16% сульфата цинка, 6-10% органических веществ, воды остальное. Применяемый раствор имеет рН 5,4-6,7 и содержит органические комплексные соединения цинка Zn40(CH3COO)s Zn2(P04)7(ОН), кото

..

5

0

5

0

увеличивая контакт частиц суперфосфата. Электронномикроскопические исследования показали что используемый раствор вызывает формирование крупных друз кристаллов фосфата цинка размером до 50 мкм и более мелких кристаллов до 10 мкм, которые заполняют пространство между крупными кристаллами, формируя монолитную поверхность.

Использование предлагаемого способа позволяет снизить выход фракции с размером гранул менее 1 мм и сохранить прочность гранул продукта при длительном хранении.

Формула изобретения

1.Способ получения гранулированного цинксодержащего суперфосфата путем увлажнения порошкообразного суперфосфата, гранулирования и сушки полученных гранул, отличающийся тем, что, с целью сохранения прочности гранул при длительном хранении и уменьшения выхода фракции с размером гранул менее I мм в продукте, в качестве увлажняющей жидкости применяют цинксодержащие отработанные растворы производства пуриновых препаратов при их соотношении к суперфосфату, равном 0,4-0,8:10.

2.Способ поп.1, отличающийся тем, что цинксодержащие отработанные растворы производства пуриновых препаратов содержат, мае.%:

Сульфат цинка12-16

Органические

вещества6-10

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного суперфосфата | 1986 |

|

SU1416480A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

| Способ получения гранулированного суперфосфата | 1978 |

|

SU763301A1 |

| Способ получения марганецсодержащего суперфосфата | 1984 |

|

SU1305149A1 |

| Способ гранулирования простого суперфосфата | 1990 |

|

SU1756313A1 |

| Способ получения двойного цинксодержащего суперфосфата | 1988 |

|

SU1751170A1 |

| Способ получения гранулированного суперфосфата | 1981 |

|

SU1006419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

Изобретение относится к технологии производства минеральных удобрений и касается получения гранулированного цинксодержащего суперфосфата. Цель изобретения - сохранение прочности гранул при длительном хранении и уменьшение выхода фракции с размером гранул менее 1 мм. Способ включает увлажнение порошка суперфорсфата цинксодержащими отработанными растворами производства пуриновых препаратов, содержащими 12 - 16% сульфата цинка и 6 - 10% органических веществ, при соотношении суперфосфата и цинксодержащего раствора 10:(0,4-0,8), грагулирование и сушку полученных гранул. 1 з.п. ф-лы, 2 табл.

С ретуром на стадии смешения суперфосфата (известный)

Без ретура в процессе увлажнения суперфосфата (предлагаемый)

Таблица 2

1:(1,75-2,5) 76-82

10:(0,4-0,8) 91-96

| Способ получения гранулированного суперфосфата | 1984 |

|

SU1213011A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-01-15—Публикация

1987-01-22—Подача